至采准上山道路施工方案.docx

《至采准上山道路施工方案.docx》由会员分享,可在线阅读,更多相关《至采准上山道路施工方案.docx(8页珍藏版)》请在冰豆网上搜索。

至采准上山道路施工方案

青海盐湖旺尕秀200万t/a电石用石灰石矿山工程

至采准上山道路施工方案

中材矿山建设有限公司天津分公司德令哈项目部

2014年3月20日

一、工程简介

本工程为临时破碎平台至3535采准平台运矿道路施工及石方爆破工程,路基石方开挖长度约为1148m,路基石方爆破量为108456.7m³。

为保证路基边坡稳定,边坡设计坡度为1:

0.3~1:

0.5。

路基部分:

宽度10米,转弯半径大于、等于15米,平均坡度小于、等于7.5%,转弯处不大于6%,本地区山高坡陡地形条件复杂,施工难度比较大。

施工现场山坡陡峭,岩石破碎,裂隙、节理较发育。

二、施工内容

1、路基开挖;

2、对路基石灰岩进行爆破

3、路面整平碾压

4、道路护坡施工

三、人员设备配备

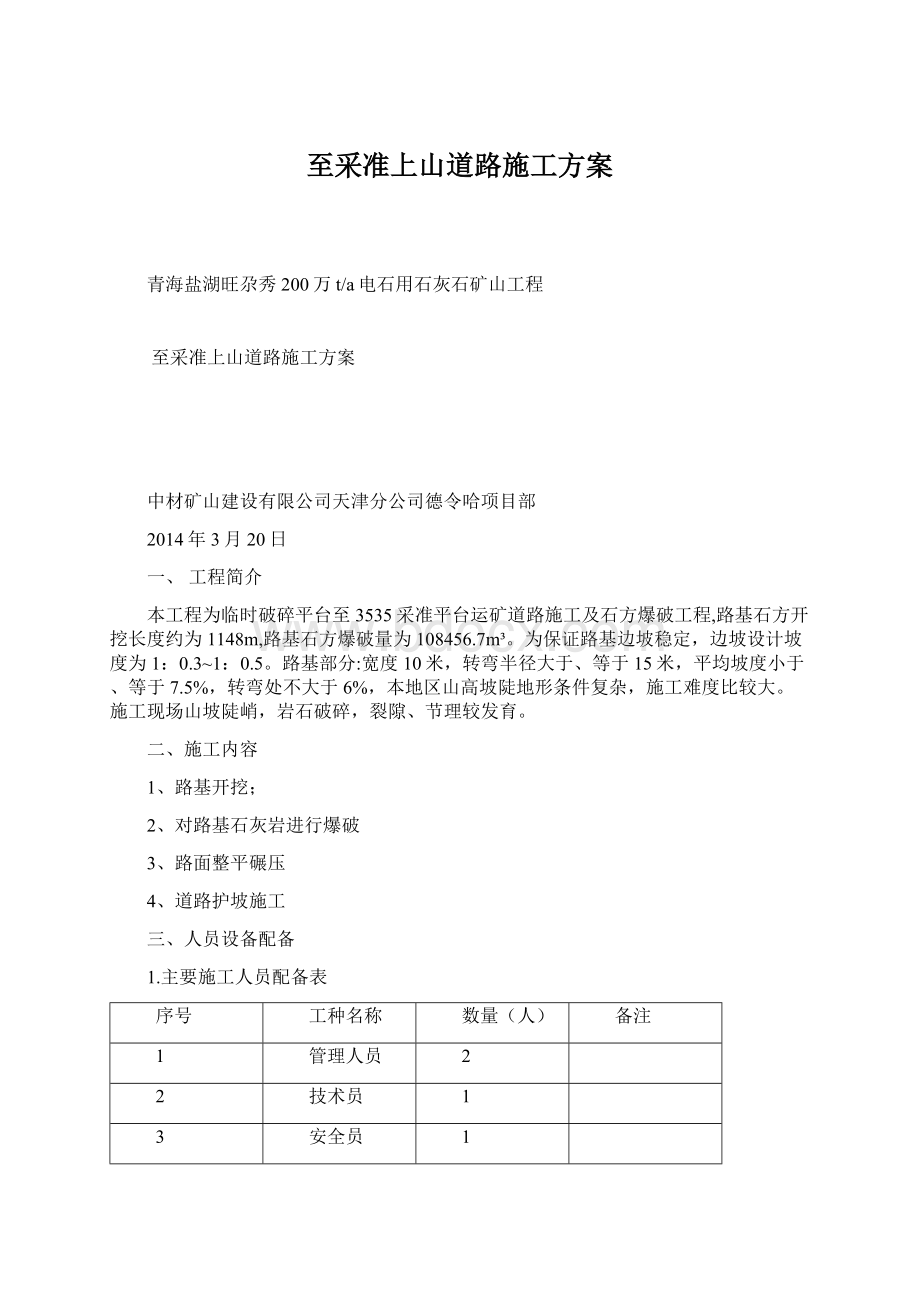

1.主要施工人员配备表

序号

工种名称

数量(人)

备注

1

管理人员

2

2

技术员

1

3

安全员

1

4

测量员

2

5

爆破员

1

6

爆破安全员

1

7

钻工

10

8

炮工

5

9

气压工

2

10

挖掘机工

2

11

推土机工

2

12

气压工

2

13

合计

31

2.主要施工设备配备表

序号

设备名称

型号

单位

数量

备注

1

挖掘机

斗山(420)

台

2

2

挖掘机

斗山(220)

台

1

3

推土机

山推(320)

台

1

4

空压机

21m3

台

1

5

空压机

17m³

台

2

6

空压机

13m³

台

1

7

发电机

3kw

台

1

8

履带式潜孔钻

φ115

台

2

9

架子钻

φ90

台

2

10

架子钻

φ70

台

2

11

手风钻

T28

台

7

四、道路施工进度计划

根据施工组织计划,增加施工机械和人员,测量人员提前完成测量放线准备工作,保证施工能够正常进行。

进度计划:

此段道路全长为1148m,设计布孔2排,(部分位置需布孔3排)排距3m,孔距为5m,则总孔数大约为600个,根据现场实际每天钻孔数平均为20个,则总钻孔时间需30天;设计每200m爆破一次,每次爆破时间为1天,爆破所需时间为6天;每次爆破后布置一台挖机配一台推土机进行清渣工作,计划每次用时5天,清渣需要总天数为30天;考虑到钻孔与清渣可交叉作业,预计可缩短工期15天,完成此段道路施工大约需要55天

五、道路施工方案

此段上山道路里程0-200m现场地形具备基本施工条件,可采用架子钻全断面钻孔爆破,里程200m以后地形陡峭,不具备由上向下台阶式开挖施工条件,需布置一台挖机沿上边坡开挖边界线修一条毛路作为工作面,布置一台375履带式潜孔钻机和两台架子钻进行穿孔工作,出现硬岩陡峭部位设备无法到达开挖边界线的,可待爆破清渣后工作面形成布置一台375履带式潜孔钻机打台眼穿孔,爆破后,布置两台挖机配一台推土机进行道路清渣及边坡修理工作,同时安排两台架子钻进行前段道路穿孔工作。

布孔方式:

按照设计要求,于现场布置炮孔位置,采用三角形布孔,并向操作人员进行技术交底,使其掌握各项孔网参数(深度、倾斜角度、最小抵抗线、孔距和排距等)技术要求。

三角形炮孔布置图如下:

炮孔布置示意图

按照设计技术交底要求,在现场布置的炮孔位置进行钻孔,按标准化作业程序进行操作,把好质量关,使孔深、倾角、方向等都应满足设计要求。

A、浅孔炮孔布置图

浅眼普通爆破参数表

序号

爆破参数

符号

单位

计算公式

浅眼爆破

1

台段高度

H

m

5

2

炮孔直径

D

mm

90

3

炮孔倾角

α

度

90°

4

最小抵抗线

W

m

(0.4—1.0)H

2.2

5

孔距

A

m

(1.0-2.0)w

1.5

6

排距

b

m

b=0.8a

1.2

7

超深

h1

m

(0.1—0.15)H

0.5

8

孔深

H

m

h=(H+h1)/Sinα

5.5

9

单位炸药消耗量

Q

kg/m3

0.2—0.3

0.30

12

堵塞长度

h2

m

h2≥1/3h

1.5

13

装药长度

h3

m

h3≤2/3h

3.5

14

装药形式

连续装药

B、中深孔爆破炮孔布置图

中深孔普通爆破参数表

序号

爆破参数

符号

单位

计算公式

普通爆破

1

台段高度

H

m

10

14

2

炮孔直径

d

mm

90

115

3

炮孔倾角

α

°

α=mwm=0.6—1.4

75

75

4

最小抵抗线

w

m

(24—34)d

4

4

5

孔距

a

m

5

5

6

排距

b

m

b=0.8a

3.5

3.5

7

超深

h1

m

(0.1—0.15)H

0.5

1.5

8

孔深

h

m

h=(H+h1)/Sinα

10.5

17

9

单位炸药消耗量

q

kg/m3

0.25—0.35

0.3

0.3

12

堵塞长度

h2

m

h2=(16—32)d

3.5

3.5

13

装药长度

h3

m

h3=h-h2

7

13.5

14

装药形式

连续

连续

六、爆破安全校核

爆破危害效应是:

爆破地震波、爆破飞石、空气冲击波及噪音。

本工程空气冲击波以及噪音产生的危害,在理论和实践上都可以忽略不计,但对于爆破震动及爆破飞石的控制,需选择合理的爆破参数,控制最大一段起爆药量,采取微差爆破有效的技术措施,就可将危害控制在允许范围内。

爆破飞石安全距离:

1)中深孔爆破飞石距离,根据RFmax=KψD,RFmax---飞石的飞散距离(m);Kψ---安全系数,取15~16;D---炮孔直径,cm;则中深孔爆破飞石安全距离RFmax=15×12=180m本矿区深孔爆破飞石安全距离不小于200m。

本工程采用小排距,宽孔距,保证填塞长度和质量,根据以往类似工程经验,飞石距离能控制在100m以内。

2)浅孔爆破飞石,根据多个工程施工经验,采取一定的覆盖防护措施,可将飞石控制在50m范围内。

七、爆破安全措施

(1)成立爆破安全小组,爆破负责人任组长,对工程安全负全面责任,组员为爆破技术人员、安全员、爆破作业人员及警戒人员等组成。

(2)建立安全规章制度,组织爆破作业人员认真学习国家《爆破安全规程》、

《矿山安全法》和省、市等有关规定,并严格按操作规范及有关规定执行。

(3)爆破作业人员必须做到持证上岗。

(4)爆破技术人员必须认真勘测,精心编制爆破设计方案,使设计方案做到设计合理、技术可行、安全可靠、经济合算。

(5)爆破设计方案必须通过有关专家论证评估通过后,方可实施作业。

(6)开工前分工种进行技术交底,严格按设计要求进行施工,确保施工质量符合设计要求。

(7)设计人员或审核人员必须到现场指导施工,爆前认真检查孔网参数(孔深、孔距、排距、最小抵抗线、倾角等)是否符合设计要求,如未达到要求及时进行处理。

装药时,应认真复核装药量、填塞长度、填塞质量及防护措施的落实。

爆破后认真检查,发现盲炮及时处理,如有危石进行排除。

(8)认真做好安全警戒工作,爆破时间做到定时,起爆前,所有无关人员及机械设备等必须撤离警戒线以外,爆破要有明确的视、听信号,做到广而告知。

(9)爆破器材严格按《爆破安全规程》的有关规定执行,做到专人看守,出入登记,帐物相符,严防流失,确保安全。

(10)在爆破时,关闭矿内自用配电房电源和在安全警戒范围内禁止来往车辆通行。

八、爆破安全警戒

1安全警戒距离

为了防止个别飞石飞散伤人,必须采取加强堵塞,同时做好人员的安全警戒,深孔爆破以200m为半径设置警戒岗哨,浅孔爆破以300m为半径设置警戒岗哨,避免爆破飞石对人员造成伤害。

2警戒岗哨设置

根据爆区周围环境实际情况,每次爆破设置多个警戒岗哨。

3起爆信号

⑴预警信号。

起爆前,人员疏散——警戒人员到位——各清场组、警戒组——向指挥长汇报清场完毕——指挥长下令发出预警信号,各警戒岗哨阻断交通,禁止一切人员进入危险区,技术组联结起爆雷管。

⑵起爆信号。

起爆时,各组向指挥长汇报一切准备完毕后,指挥长发出起爆信号,进入倒计时,5、4、3、2、1起爆。

⑶解除信号。

起爆15min后,爆破员进入爆破现场检查,确认完全起爆或处理完毕后,向指挥长汇报,解除信号解除警报未响前人员不得移动。

九、爆破施工

1爆破施工工艺流程

爆破作业面平整→钻爆设计→测量布孔→钻孔→钻孔验收→申请领取炸药→装药→填塞→联接网络→爆破系统安全检查→安全警戒→起爆→爆后检查处理→收集整理资料。

2爆破施工技术措施

⑴布孔:

按照设计要求,于现场布置炮孔位置,并向操作人员进行技术交底,使其掌握各项孔网参数(深度、倾斜角度、最小抵抗线、孔距和排距等)技术要求

⑵钻孔:

按照设计技术交底要求,于现场布置的炮孔位置进行钻孔;在钻孔时,按标准化作业程序进行操作,把好质量关,使孔深、倾角、方向等都应满足设计要求。

⑶装药:

在装药前,应对炮孔逐个检查,炮孔的孔深、倾角、孔距、排距等孔网参数是否符合设计要求,根据孔网参数按设计药量和装药密度进行装药,并在装药时进行调整,不同的爆破方法应有不同的装药结构,以达到最理想的爆破效果。

⑷填塞:

所有炮孔装药后,都要用泥团或者岩粉碴填塞,并按设计要求,要有足够的填塞长度,并边填塞边捣实,确保炮孔填塞质量。

⑸联线起爆:

按设计的起爆网络联线后,人员撤离现场,派出警戒人员,发出爆破信号,待检查准确无误后,再点火起爆。

⑹爆后检查:

起爆15min后,爆破员方可进入爆破现场检查爆破效果;因地质情况不明等因素导致爆破欠佳时,应查明原因,调整参数,及时改进。

⑺爆后如发现有盲炮,可用下列方法处理:

a)经检查确认炮孔的起爆线路完好,且最小抵抗线无变化者,可重新联线起爆,同时加大警戒范围。

b)处理深孔盲炮,可在距盲炮孔口不小于10倍炮孔直径处另打平行孔起爆;如所用炸药为非抗水硝铵类炸药,且孔壁完好者,可取出部分填塞物,向孔内灌水,使之失效,然后作进一步处理。