第10章 PLC控制系统的故障诊断与维护.docx

《第10章 PLC控制系统的故障诊断与维护.docx》由会员分享,可在线阅读,更多相关《第10章 PLC控制系统的故障诊断与维护.docx(8页珍藏版)》请在冰豆网上搜索。

第10章PLC控制系统的故障诊断与维护

第10章PLC控制系统的故障诊断与维护

学习目标

了解PLC控制系统的故障特点;

掌握PLC控制系统故障诊断的方法及使用维护知识。

PLC控制系统在运行过程中由于各种原因不可避免地要出现各种各样的故障。

了解这些故障的特点,迅速及时处理故障,是保证系统正常运行的前提条件,是提高系统运行性能的关键。

10.1PLC控制系统故障分析

10.1.1PLC控制系统故障特性

PLC控制系统是以PLC为核心组成的系统,系统中除PLC以外,还有与PLC直接连接在一起的输入输出设备以及输出设备控制的各类负载对象。

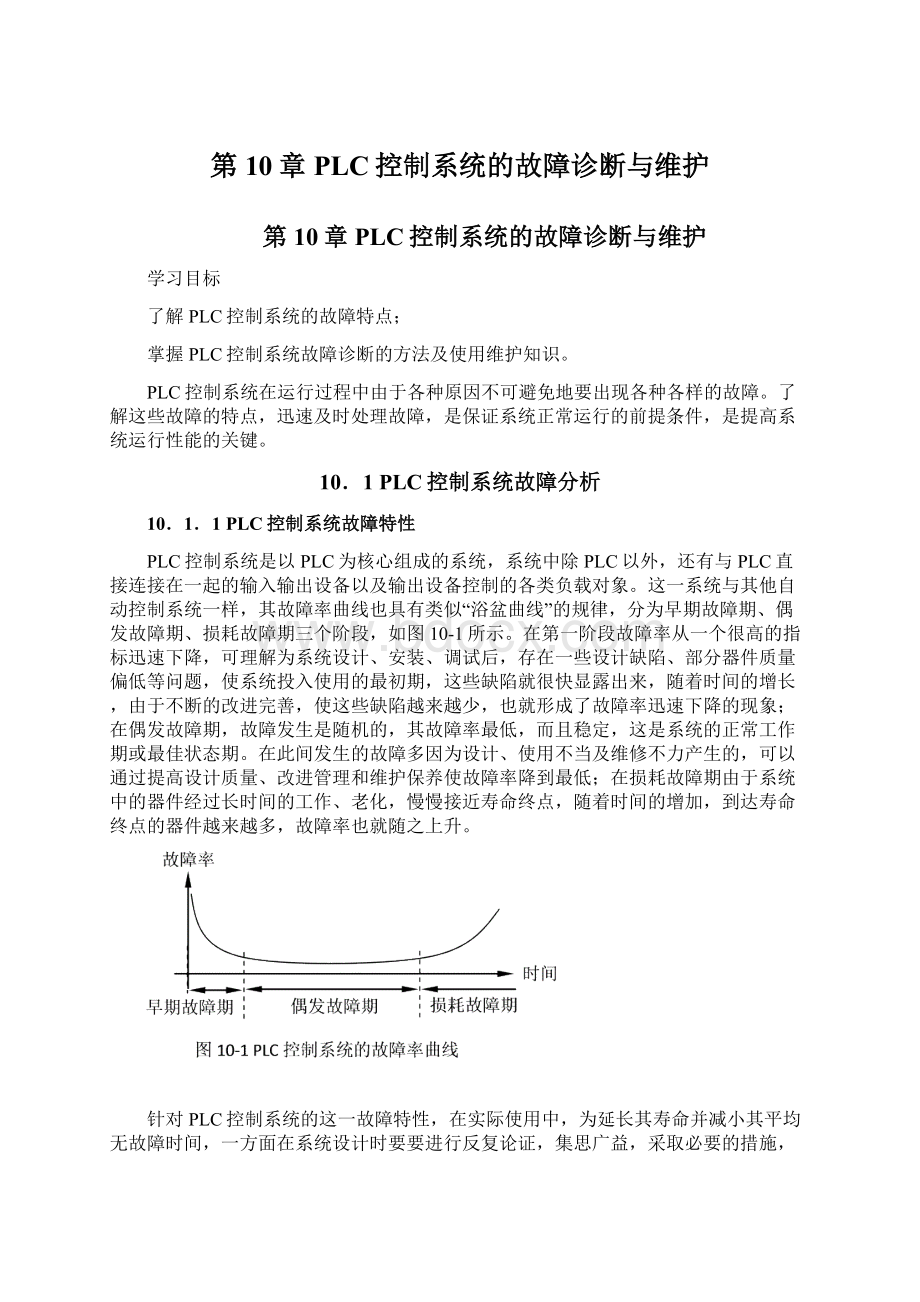

这一系统与其他自动控制系统一样,其故障率曲线也具有类似“浴盆曲线”的规律,分为早期故障期、偶发故障期、损耗故障期三个阶段,如图10-1所示。

在第一阶段故障率从一个很高的指标迅速下降,可理解为系统设计、安装、调试后,存在一些设计缺陷、部分器件质量偏低等问题,使系统投入使用的最初期,这些缺陷就很快显露出来,随着时间的增长,由于不断的改进完善,使这些缺陷越来越少,也就形成了故障率迅速下降的现象;在偶发故障期,故障发生是随机的,其故障率最低,而且稳定,这是系统的正常工作期或最佳状态期。

在此间发生的故障多因为设计、使用不当及维修不力产生的,可以通过提高设计质量、改进管理和维护保养使故障率降到最低;在损耗故障期由于系统中的器件经过长时间的工作、老化,慢慢接近寿命终点,随着时间的增加,到达寿命终点的器件越来越多,故障率也就随之上升。

针对PLC控制系统的这一故障特性,在实际使用中,为延长其寿命并减小其平均无故障时间,一方面在系统设计时要要进行反复论证,集思广益,采取必要的措施,使系统尽其完善;一方面在损耗故障期开始之前,及时更换将要进入寿命终期的元器件。

10.1.2PLC控制系统故障分析

依据PLC控制系统的组成情况,其故障主要从两个方面入手分析,一是PLC本身的故障,二是PLC以外输入输出设备的故障。

其分布情况如图10-2所示。

1.PLC故障

在PLC控制系统中,PLC的故障率仅占系统总故障率的10%,其可靠性远高于输入输出设备。

在PLC的10%故障中,其接口故障占90%,电源故障占8%,中央处理单元故障仅占2%,也就是说发生在PLC内部的CPU、存储器、系统总线中的故障机率很小。

2.输入输出设备故障

PLC控制系统输入输出设备的故障率在系统总故障率中占90%,是系统主要的故障来源。

对输入设备,故障主要反映在主令开关、行程开关、接近开关和各种类型的传感器中;对输出设备,故障主要集中在接触器、电磁阀等控制执行器件上。

10.2PLC控制系统故障诊断

10.2.1PLC故障诊断

PLC故障诊断主要通过PLC面板上各种状态指示灯进行。

1.CPU状态指示灯

1)通电后STOP或RUN灯应亮,若不亮说明电源出现问题。

需要检查电源本身是否有电,若有电再检查电源接线,若电源接线也无问题,那就可以断定PLC的内部电源出了问题,可拆卸后对电源进行修理。

2)通电后SF灯亮,即使切换STOP/RUN开关也不能恢复正常,说明系统出现故障。

系统故障主要有电磁干扰、永久存储器失效及看门狗超时等等。

对系统故障可通过STEP7-microWIN编程软件读取错误代码来进一步清除来自PLC内部的致命错误;对电磁干扰引起的系统故障,须通过检查线路的敷设情况,分离高低压信号线路来解决。

2.输入输出指示灯

输入输出指示灯可直接反映输入输出接口电路的工作情况。

通常情况下输入信号出现时,输入指示灯亮;输出信号输出时,输出指示灯点亮。

如输入信号到来时,输入信号灯不亮,说明输入接口电路出现故障,该点可能因为输入电流过高而损坏,主要是接入了错误的信号导致;对输出信号灯不亮,则需通过STEP7-microWIN编程软件的监控来进一步落实,若监控软件中应该输出的点已接通,而输出接线端子对应的输出指示不亮灯,则说明该输出点已损坏。

若已明确PLC的输入输出点损坏,可拆卸修理。

10.2.2输入输出设备故障诊断

输入输出设备的故障诊断通常也是通过PLC的输入输出状态指示灯进行。

在PLC工作正常的情况下,输入输出指示灯工作正常,而实际工作设备工作不正常,则其故障一定发生在PLC接线端子以后,且与PLC接线端子相对应。

1.输入设备故障诊断

当PLC的输入状态指示灯正常,而系统不能正常工作时,应以信号传递顺序依次检查故障源。

首先检查线路连接是否正常,即端子接线是否松动、线路有无断线等情况,若正常则进一步检查输入器件本身是否能够正常工作,若确认器件已坏则立即更换。

对接近开关、传感器等一些有源器件,要检查接线的正确性,否则也不能正常工作。

2.输出设备故障诊断

当PLC的输出状态指示灯正常,而系统输出工作不正常时,可以肯定故障发生在输出设备回路。

输出回路的故障不外乎也是接线不良、器件老化损坏等问题。

这时可断开器件的接线,直接加电至器件进行试验,若器件损坏,便更换器件;若器件正常,则故障就出在线路上。

10.2.3PLC控制系统故障软件诊断

PLC具有丰富的软件资源,利用PLC的软件资源,进行早期事故诊断及报警有着非常重要的意义。

特别在使用触摸屏及组态软件场合,不增加PLC的输出点数就能方便的显示故障出处,使得技术人员可方便的椐其显示内容直接查找故障点。

1.故障显示的实现

在触摸屏或组态软件的用户窗口,创建一个故障报警人机对话界面。

在这一界面中,利用软件提供的各种显示工具,设计所需显示的故障报警方式。

每种故障报警方式对应一个数据对象,将所需要显示的输入输出点与数据对象连接起来,在系统运行时即可通过这一报警方式将出现故障的输入输出点的状态一目了然的显示出来。

具体操作可参阅有关触摸屏或组态软件使用手册。

2.故障报警程序的设计

1)通用故障报警程序设计

通用故障报警的控制要求是当过程变量超过规定值时,故障报警装置发出声响,操作人员根据信号灯的标志来识别是哪一个过程变量超过了限值,该报警信号表示什么性质的限值,操作人员了解报警信号的性质后,按下确认按钮,信号灯由闪光变为常亮,声响报警消除。

当操作人员排除了故障后,该过程变量恢复到正常工作范围,常亮信号灯熄灭,故障报警系统回复正常状态。

设过程变量保存在VW100单元中,当其小于等于100时,发出下限故障报警信号;当其大于等于1000时,发出上限故障报警信号。

报警信号具有闪光警铃功能。

报警信号被确认后,警铃停止,闪光灯变为常亮,直至过程变量恢复到规定值范围。

为检查报警装置的工作情况设一试验按钮。

为此对应的PLC输入输出端子分配及内存位和内存分配情况如表10-1所示,梯形图如图10-2所示,时序图如图10-3所示。

表10-1PLC输入输出端子分配及内存位和内存分配情况

输入

输出

内存位及内存单元

I0.1

故障确认按钮

Q0.0

下限故障报警灯

M10.0

下限故障报警标志

I0.2

报警装置试验按钮

Q0.1

上限故障报警灯

M10.1

上限故障报警标志

Q0.2

上下限故障警铃

VW100

过程变量存储单元元

2)首发故障报警程序的设计

通用故障报警控制程序,可以用于多个过程变量的报警控制,但当其多个故障信号同时出现时,故障报警装置不能确定谁是首发信号源。

为了对首发故障进行识别,要设计能区别首发故障的报警程序。

该报警程序的主要目的是使操作人员能在第一时间将首发故障源分辨出来。

设计的思路主要是解决首发故障的记忆问题。

设有两个过程变量分别存储在VW104和VW100中,现为其设计可分辨首发故障的故障报警程序。

对应的PLC输入输出端子分配及内存位和内存分配情况如表10-2所示,梯形图如图10-4所示,时序图如图10-5所示。

表10-2PLC输入输出端子分配及内存位和内存分配情况

输入

输出

内存位及内存单元

I0.1

故障确认按钮

Q0.0

过程变量1上限故障报警灯

M10.0

过程变量1上限故障报警标志

M10.2

过程变量1上限故障首发记忆标志

I0.2

报警装置试验按钮

Q0.1

过程变量2上限故障报警灯

M10.1

过程变量2上限故障报警标志

M10.3

过程变量2上限故障首发记忆标志

Q0.2

上下限故障警铃

VW104

过程变量1存储单元

VW100

过程变量2存储单元

10.3PLC控制系统的维护

PLC控制系统具有较高的可靠性,在现场中的维护工作量并不很大。

但由于工作环境的影响,长期运行也会出现一些问题。

为保证系统的可靠运行,加强日常维护与定期检查,可将潜在的故障扼杀在摇篮中,使PLC控制系统长期工作在最佳状态。

定期对系统进行检查保养,时间间隔为半年,最长不超过一年,特殊场合应缩短时间间隔。

检查的内容主要是包括电源供电质量的检查、环境条件的检查、安装条件的检查及使用寿命方面的检查。

1.电源供电质量检查

检查电源供电电压等级是否在PLC控制系统的要求范围以内,有无频繁剧烈变化的现象。

如果经常性波动且幅度大时,就应加装交流稳压器。

2.设备工作环境检查

PLC控制系统工作正常与否,与外部条件环境有着直接的关系,有时发生故障的原因可能就在于外部环境不合乎PLC系统工作的要求。

检查外部工作环境主要包括以下几个方面。

1)检查环境温度。

PLC的工作温度一般在0~55℃,若超过55℃应安装电风扇或空调机,以改善通风条件;假如温度低于0℃,应安装加热设备。

2)检查相对湿度。

如果相对湿度高于85%,容易造成控制柜中挂霜或滴水,引起电路故障,应安装空调器等,但相对湿度不应低于35%。

3)检查大功率电气设备对PLC的影响情况(例如晶闸管变流装置、弧焊机、大电机起动)。

如果有就应采取隔离、滤波、稳压等抗干扰措施。

4)其他方面检查。

例如周围环境粉尘、腐蚀性气体是否过多,振动是否过大等。

3.安装条件检查

检查PLC及所有控制柜中的电器设备,是否存在由于长期震动而造成的安装螺钉、接线螺钉松动现象,导线有无损坏情况,连接电缆有无未插好现象。

如有采取措施加固。

检查设备安装、接线有无松动现象及焊点、接点有无松动或脱落。

4.设备使用寿命检查

对已经到期的设备,要给与特别的关照,及时检查、及时更换。

锂电池寿命通常为3~5年,当电池电压降低到一定值时,其用户程序将不能被存储,故需及时更换;对继电器输出型的PLC,其继电器的使用寿命通常在100万次左右,待达到使用期限时,也应及时更换。

本章小结

本章从PLC控制系统的实际应用出发探讨了系统的故障特性、故障点的分布状况及系统故障的诊断与维护问题。

1.PLC控制系统的故障特性同其他自动控制系统,具有“浴盆特性”,即在系统投入运行早期故障最多且不断减少,在系统运行的绝大部分时间内故障的出现情况基本上是偶然发生,数量有限;而在系统的损耗故障期则故障又出现上升趋势。

2.PLC控制系统中的故障90%以上发生在PLC的外部设备上,PLC本身的故障只占总故障的10%,且主要发生在PLC的电源和输出接口电路上。

3.PLC控制系统的维护,主要是保证系统的正常运作。

通过定期不定期的各种检查可有效的防止事故的发生,提高系统的运行效率。

思考与练习

10-1PLC控制系统的故障有何特点?

10-2PLC控制系统故障的分布规律如何?

10-3PLC控制系统故障的诊断方法有哪些?

软件故障诊断有何意义?

10-4PLC控制系统的维护检查内容有哪几个方面?