锰硅合金生产工艺.docx

《锰硅合金生产工艺.docx》由会员分享,可在线阅读,更多相关《锰硅合金生产工艺.docx(12页珍藏版)》请在冰豆网上搜索。

锰硅合金生产工艺

锰硅合金生产工艺

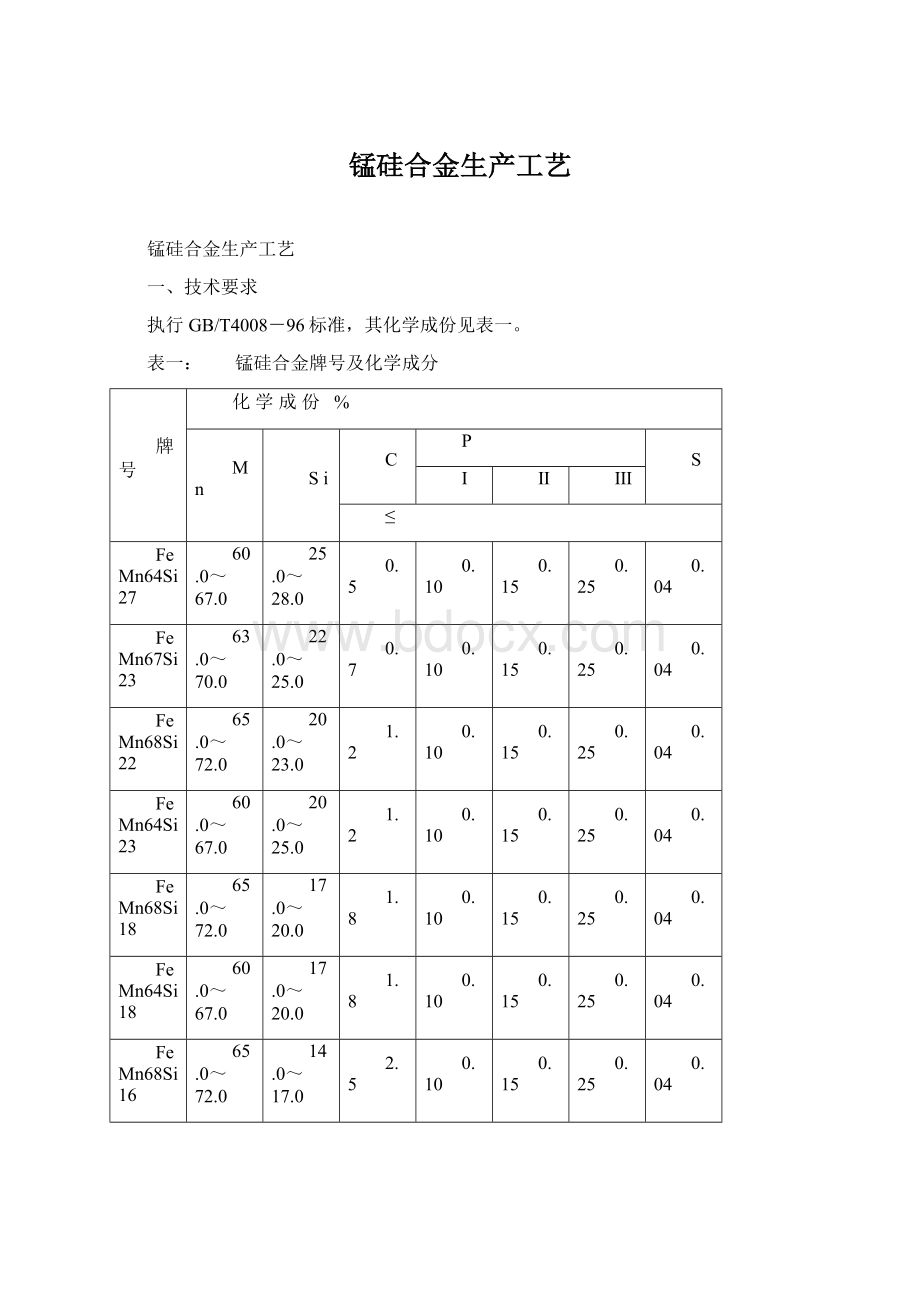

一、技术要求

执行GB/T4008-96标准,其化学成份见表一。

表一:

锰硅合金牌号及化学成分

牌号

化学成份 %

Mn

Si

C

P

S

Ⅰ

Ⅱ

Ⅲ

≤

FeMn64Si27

60.0~67.0

25.0~28.0

0.5

0.10

0.15

0.25

0.04

FeMn67Si23

63.0~70.0

22.0~25.0

0.7

0.10

0.15

0.25

0.04

FeMn68Si22

65.0~72.0

20.0~23.0

1.2

0.10

0.15

0.25

0.04

FeMn64Si23

60.0~67.0

20.0~25.0

1.2

0.10

0.15

0.25

0.04

FeMn68Si18

65.0~72.0

17.0~20.0

1.8

0.10

0.15

0.25

0.04

FeMn64Si18

60.0~67.0

17.0~20.0

1.8

0.10

0.15

0.25

0.04

FeMn68Si16

65.0~72.0

14.0~17.0

2.5

0.10

0.15

0.25

0.04

FeMn64Si16

60.0~67.0

14.0~17.0

2.5

0.20

0.25

0.30

0.05

通常生产FeMn68Si18的牌号,根据用户需求生产其它牌号的锰硅合金和含P<0.1%的低磷硅锰,S<0.03%的低硫硅锰,合金表面和断面均不得带有非金属杂质。

二、冶炼原理

以焦炭作还原剂,在高温电热状态下(1500。

C以上)还原矿石中的氧化锰、二氧化硅、氧化铁并按一定比例形成锰硅合金。

最终反应方程式为

MnxOy+yC=xMn+yCO↑

SiO2+2C=Si+2CO↑

FexOy+yC=xFe+yCO↑

冶炼中还带入一部分其它有害元素,如磷、碳、硫等,应在原料中加以控制。

冶炼中还存在未还原物质,如氧化锰、二氧化硅等,要加入石灰石或白云石与此反应形成炉渣。

炉渣碱度应控制在0.6~0.8之间。

三、入炉原料技术要求

冶炼锰硅合金的原料有:

锰矿石、富锰渣、硅石、熔剂(白云石或石灰),入炉原料技术要求如下:

1、锰矿石

1.1 Mn>30%,Mn/Fe 6~8,P/Mn<0.002。

1.2 粒度5~80mm,水份≤6%(巴西矿、加蓬矿除外)。

2、焦炭

2.1冶金焦:

固定炭≥80%,灰份≤10%,粒度5~20mm。

2.2煤气焦:

固定炭≥80%,灰份≤10%,粒度5~20mm。

2.3硅石:

SiO2≥97%,Al2O3≤1.5%,

P2O5≤0.02%,粒度10~40mm。

2.4熔剂(白云石):

CaO+MgO≥50%,粒度5~40mm。

四、配料

1、配料准备

1.1收料人同应将当天的进料情况向工艺人员通报,并按工艺人员要求进行原料准备。

1.2需破碎加工的原料按上述技术要求加工后送入指定料位,并通知配料人员。

2、配料计算(见附录)

3、配料操作

3.1原料配比由车间工艺负责人决定。

3.2配料前必须弄清原料的配比数量、存放仓位、每批料0。

75吨锰矿石为基础,按配比准确称量,并作好记录,各种料的配料误差不超过2kg。

3.3调整原料配比,应在接到车间工艺技术人员的变料通知单后,由当班班长改写配料板,并通知有关人员。

3.4料管应保质充满炉料,交班时12.2m平台各小料仓也要配满炉料。

3.5配料工应注意原料变化情况,发现问题及时向车间汇报。

3.6配料工应维护好设备,发现问题及时处理,交班前要彻底清扫工作场地,搞好交接班。

五、冶炼

1、冶炼操作

1.1 及时加料,保证料面高度超出炉口约0.3m,料面发火均匀,发生刺火及时推料、压料。

1.2 三相电极下插均匀,三相电流均衡稳定,用电量控制在设计功率的1~1.15倍之间。

1.3 适时出铁,当电极电流增大说明炉内合金已达到一定数量,需要出铁。

打开炉眼将铁水流至铁水包,同时排渣,出铁完毕用泥球堵住炉眼,扒渣后,将铁水浇铸在锭模。

2、炉况正常的标志:

2.1 炉料下沉均匀,无较大刺火,三相电极下插均匀,三相电流稳定。

2.2 产品成份稳定,各项指标良好。

3、不正常炉况及处理

3.1 还原剂过剩

现象:

a.电极插入浅,上抬过快,局部塌料刺火严重;

b.炉料熔化慢,排渣不顺畅,渣中含锰偏底,合金含硅上升;

c.炉气压力及温度升高,且不稳定。

处理方法:

适当减少焦炭配入量(如合金含Si不太高,适当增加料比中的硅石量)。

3.2 还原剂不足

现象:

a.负荷用不满,电极下插深;

b.渣中含锰偏高,合金含硅量下降;

c.渣量大,合金量少。

处理方法:

适当增加焦炭配入量,严重时还可附加适量焦炭。

3.3 炉渣粘稠,排渣困难。

现象:

a.炉渣碱度低,三氧化二铝高;

b.炉眼小,或被电极头堵住;

c.还原剂过多,电极插入浅,炉温偏低。

处理方法:

属于a或c条原因,可适当调整熔剂或还原剂的配入量;属于b条原因,则应扩大炉眼,强行拉渣。

3.4 翻渣

现象:

炉渣翻到料面上。

原因:

a.排渣不好,炉内存渣过多;

b.还原剂不足,渣量大。

处理方法:

属于a条原因应扩大炉眼,强行拉渣;属于b条原因,应增加料比中的还原剂或减少硅石量。

3.5 合金质量调整

a.锰低:

料比中应适当增炭、减硅石或提高入炉锰矿石的锰铁比。

b.硅低:

在正常情况下,料批中应适当增加焦炭和硅石量;

c.磷高:

应降低矿石的磷锰比。

3.6 炉况不正常的时间过长,熔池缩小,炉口冒渣,电极端部削尖,电极工作端变短,此时应改善原料配比,降低二次电压,改炼低硅合金,待炉况恢复正常后转炼高硅合金。

六、出炉和浇注

1、每班接班后必须准备好足够量的泥球、铁杆、堵扒、托铲和扒渣耙。

2、正常情况下,每天出九炉。

3、砌好的铁水包烤干后方可使用。

4、每次出炉前,出铁工必须预先检查铁水包内衬有无损坏,渣包在平车上是否放好,包嘴有无堵塞,牵引钩是否挂,渣包是否完好,是否须掉渣,(延长渣包使用寿命或避免渣包烧穿)等情况。

5、若使用烧穿器烧炉眼,不得同时碰及挡板,应先合闸后搭接,以防烧伤。

6、出铁时要用园钢控制流量,防止渣铁流量过大,导致跑铁或冲坏钢包,并及时往二、三包中撒适量焦粉,以利于保温、扒渣或冲渣。

7、堵眼后,将铁水包和渣包拉至浇注间进行炉渣水淬和扒渣。

8、浇铸前,锭模必须打扫干净。

七、出铁口的维护

1、开眼时,先捅开出铁口上部,待铁水流出后,逐步往下扩大。

2、出铁口要维持里小外大的圆锥形,每次出铁后将流槽的渣、铁清理干净,炉眼要深堵,堵完后留有适当余量,便于开眼。

3、根据炉眼情况做泥球并改变配比,新炉眼用耐火泥掺焦炭粉,中后期用70%的耐火泥掺30%的碎电极糊。

4、炉眼直径超过150mm就该修炉眼了。

改用备用炉眼出铁,用碎电极糊掺铅粉和成硬泥球捣在炉眼内,捣的越实越好,然后再重新开眼。

八、用电制度及设备维护

1、遵照电炉变压器使用规程进行用、停电操作。

2、用电前,必须先提起电极,合闸的冲击电流要控制在额定值的一半左右(最高不许超过额定值),送电后逐步用满负荷。

3、正常运行时,要保持三根电极的下插深度基本一致,三相电流平衡、满负荷。

4、停电时,要先把电流降到额定值的三分之一以上,然后分闸,紧急情况可以满负荷分闸,但必须记录原因。

5、每小时记录电压、电流、油温及电度表数据。

6、交接班实行对口交接制,应详细介绍当班设备运行情况。

7、注意大套、铜瓦、料管、炉盖、侧板和水冷烟道的冷却水量,出水温度不得超过50℃,发现异常情况要及时处理。

8、发现冷却循环水流变小时,应检查水压大小,管道是否堵塞并及时处理。

9、保持铜瓦底端距料面的高度大于20mm,以免烧坏铜瓦和大套,如遇炉内翻渣、刺火严重而又难以消除时,可适当提高铜瓦高度。

10、定期检查炉体金属构件有无漏电情况,发现问题及时处理。

11、经常检查液压系统工作状态,防止漏油和管道堵塞。

九、电极糊操纵

1、搞好电极糊的存放,要保持干净、干燥,不许混入泥土等杂质。

2、封闭糊的使用粒度应小于100mm,破碎后不能存放过久,以减少二次污染。

3、每天加封闭糊一至二次,电极的糊柱高度应控制在1800mm左右(从铜瓦上端算起)。

4、电极壳的接长与使用

4.1根据电极壳的消耗量及时接长,接长时壳内筋片要上下对齐并相互搭焊。

4.2新接的电极壳要垂直圆正,焊缝均匀,以保证电极与铜瓦接触良好。

4.3焊完毕要仔细磨平凸起焊疤,以免因电极与铜瓦接触不良而打弧,烧坏铜瓦或击穿电极壳。

4.4在电极壳上部易于观察的部位粘贴或喷涂刻度标志,以便观察和记录压放长度,电极壳顶端应加盖,防止灰尘落入筒内。

5、电极压放与倒拔

5.1压放电极应遵循勤放,少放原则,每次压放不超过100mm,若电极工作端过短需要抢放时,须经炉长同意,抢放后缓慢升高负荷。

5.2电极压放不下来时,首先要检查压放操作顺序是否正确,然后检查油压系统和电极是否正常,并与炉长商量处理。

5.3手动倒拔:

如果压放电极时出现电极下滑造成工作端太长或因检修的需要,必须将电极倒拔,即松开锥形环,提铜瓦至适当。

6、电极事故处理

6.1电极漏糊

6.1.1发现电极漏糊时,必须立即停电,不准提升漏糊电极,避免过多的稀糊流入炉内。

6.1.2找到漏糊位置,堵塞漏洞,补加封闭糊,架木柴烘烤,待表面硬结后才能送电,缓慢升负荷焙烧。

6.1.3如漏糊流入炉内太多,必须把软糊扒出或撬碎。

6.2软断

6.2.1软断发现后应立即停电,松开铜瓦,将硬头套入铜瓦,清理流出的封闭糊,关小冷却水,降负荷焙烧,间隔较长时间后再放电极。

6.2.2如果原有硬头无法扶正接牢,则应将断头取出,在断电极壳上套接一个有底的电极壳,并焊好,重新加封糊,按新开炉焙烧电极的方法,用木柴烘烧焙烧。

6.2.3有时倒抱铜瓦夹住原来硬头后电极提不起来,可抬起其它两项电极送电,用其它两项负荷,使软断电极处于低电压,大电流状态,用电阻热进行焙烧。

6.3硬断

6.3.1若断头仅200~400mm,且不在出铁口相,可在出铁时将断头坐下然后提起电极,偏加欠炭炉料,以加速断头的消耗。

6.3.2如断头长(或断头虽短,但在出铁口相)必须取出,压放电极所需的工作端长度,用死相焙烧的方法处理,此时要特别注意减少负荷,防止因烧结不好而引起漏糊或软断。

6.4停电时的电极维护

6.4.1短时间停电时应关小铜瓦冷却水。

6.4.2对时间较长的热停炉(10小时以上,48小时以内),应先将电极吊离料面200~300mm,在电极脚下加一些焦炭,然后下降电极至搁住为止,便于用电。

6.4.3长时间停电时,电极应提出料面,同时关闭烟道蝶阀和冷却水。

十、停炉

1、洗炉

a.在洗炉前合金含硅量必须达到17%以上,并略微提高炉渣碱度。

b.炭配入量(比正常料批配入量少10~20%)。

c.在料管放空,料面稍降之后,向炉内加入洗炉料,并适当延长熔炼时间。

2、小修停炉

在生产过程中,有些设备要定期检查更新,停电时间在3小时以内为小修。

2.1停电前四小时禁止压放电极,并在停电前处理好电极悬糊事故。

2.2停电后适当减少铜瓦冷却水量,电极要坐到中、下限位置。

2.3停电前最后一炉合金的含硅量不得低于17%。

2.4停电时间超过四小时,可轻微活动电极,以防炉料和电极粘结。

3、临时热停炉

在生产过程中,因各种原因需要停电且停电时间接近小修时,原则上按小修停电操作规程执行,如时间允许,最好在出炉后停电。

4、大修后开炉

根据实际情况制定开炉方案。

5、中小修停炉后的开炉

5.1用电前,全面检查各种设备,发现问题及时处理,确认无误后方可送电。

5.2送电后缓慢上升负荷,若不起弧,用圆钢引弧,起弧后一小时改为正常电压。

附录:

配料计算(举例)

为了获取标准的合金产品,或稳定的炉况,合理的炉渣成份,必须进行配料计算,配料计算可按下列程序进行。

一、根据车间冶炼的品牌为Mn65Si17,其计算配比取合金成份(%)如下:

Mn

Si

P

C

Fe

67.0

18.0

0.10

1.2

13.7

各计算中元素原子量如下:

Mn

Fe

P

Ca

Mg

Si

O

C

55

56

31

40

24

28

16

12

原料的主要成份%(化验室提供):

Mn

Fe

SiO2

CaO

MgO

P

国营锰矿

30.05

6.36

24.94

3.08

1.0

0.047

金益锰矿

28.02

9.21

16.24

5.6

4.4

0.043

烧结料

38.16

10.42

22.62

2.8

1.4

0.043

富锰渣

38.8

2.84

29.48

3.92

1.4

0.030

白云石

28.56

22.0

碎硅石

98.15

水份

挥发份

灰份

固定炭

灰份中的CaO、MgO

煤气焦

8.0

4.01

11.28

84.71

孝义焦

7.0

2.62

12.24

85.14

二、计算依据:

1、各元素分配(%)

元 素

入合金

入 渣

挥 发

Mn

78

12

10

Fe

95

5

Si

55

40

5

P

85

5

10

2、焦炭的利用率:

80%

三、计算:

以锰料100kg作为基础

3、炉渣的碱度:

R=(CaO+MgO)/SiO2=0.7

三、计算:

以锰料100kg作为基础

1、锰料的配比

为了保证冶炼出合格的产品,和取得好的经济指标,①入炉锰必须保证不低于33(以入炉锰料计算);② 取Mn矿/Fe矿6.0~8.0,取国营矿30kg,金益矿20kg,烧结料10kg,富锰渣40kg,经过配比后的混合矿的成份(%)

Mn

Fe

P

SiO2

CaO+MgO

33.955

5.928

0.039

24.784

5.772

2、100kg混合矿可得合金重量计算

①100kg混合矿可得锰、铁元素的重量

33.955×0.78+5.928×0.95=32.12(kg)

②Mn、Fe元素占硅锰合金的比例

100%-Si%-C%-P%=100-18-1.2-0.10=80.7%

③100kg混合矿可生产锰硅合金的重量

32.12÷80.7%=39.80(kg)

3、需用炭量的计算

①合金中渗炭 39.80×1.2%=0.48(kg)

②还原铁需用炭

FeO+C=Fe+CO↑

12 56

?

5.928×0.95

5.928×0.95× 12/56 =1.21(kg)

③还原锰需用炭

MnO+C=Mn+CO↑

12 55

?

33.955×(0.78+0.1)

33.955×(0.78+0.1)× =6.25(kg)

④还原硅需用炭

SiO2+2C=Si+2CO↑

24 28

?

39.80×18%

39.80×18%× =6.14(kg)

⑤需用炭的总量 0.48+1.21+6.25+6.14=14.35(kg)

⑥折合焦炭量

14.35÷ (84.71%+85.14)/2 ÷1- (8.6%+7% )/2 =14.35÷0.849÷0.925=18.27(kg)

⑦实际配用焦炭量

考虑到烧损和铁口排炭,炭的过剩量为120%

18.7×1.2=21.92(kg)

4、硅石需用量计算

①合金中的含量 39.80×18%=7.146(kg)

②炉料中应配入Si量 7.164÷55%=13.03(kg)

折合SiO2:

13.08×60/28=27.92(kg)

③100kg混合料带入的SiO2为24.784kg

④需要再配入的SiO2量为 27.92-24.784=3.136(kg)

⑤需要配入的硅石量为 3.136÷98.15%=3.195(kg)

5、熔剂需用量计算

①进入渣中的SiO2量为 27.92×45%=12.564(kg)

②需要的CaO+MgO量为 (CaO+MgO)/SiO2=0.7

12.564×0.7=8.795(kg)

③100kg混合料中带入CaO+MgO量为5.772kg

④需要补充的CaO+MgO量 8.795-5.772=3.023(kg)

⑤需要配入的白云石量 3.023÷50.56%=5.98(kg)

6、合金中的锰含量计算

Mn=(100×33.955×0.78)/39.8=66.54(%)

100×0.039×85%

7、合金中的P计算

P=(100*0.039*85%)/39.8=0.083(%

8、料批组成

国营锰矿 30kg 金益锰矿 30kg 烧结料 10kg

富锰渣 30kg 煤气焦 11kg 孝义焦 11kg

硅石 3.2kg 白云石 6kg