铜阳极泥中贱金属与贵金属的分离方法.docx

《铜阳极泥中贱金属与贵金属的分离方法.docx》由会员分享,可在线阅读,更多相关《铜阳极泥中贱金属与贵金属的分离方法.docx(5页珍藏版)》请在冰豆网上搜索。

铜阳极泥中贱金属与贵金属的分离方法

铜阳极泥中贱金属与贵金属的分离方法

一,概述

有色金属行业是我们经济里的一个非常重要的行业,有色金属里的主要大量生产的金属有,锡,铅,锌,铝和铜,其中铜的用途非常广泛,在我国铜冶炼企业很多,冶炼工艺技术大同小异,如今铜矿山资源的较贫乏,从大量的废弃物,电子垃圾,电子产品中回收有价金属,是很多冶炼铜企业的研究方向,在铜冶炼工艺过程中,生产出来的冰铜是一种中间产品,冰铜经过阳极炉或转炉冶炼,得到另外的铜冶炼的中间产品粗铜,铜冶炼企业通常处理粗铜的方法是采用电解方法,通过粗铜电解,得到电解铜,既阴极铜,在粗铜电解过程中大量的杂质元素,有价金属,如:

铜、铅、锡、金、银、铂、钯、硒、碲等贵金属和稀有金属,都以铜电解阳极泥的形式沉淀富集。

本方法是研究分离铜阳极泥中贱金属与贵金属的方法,将高镍铜阳极泥和浓硫酸浆化混合后,硫酸化焙烧,得焙砂渣;混合焙砂渣和低镍铜阳极泥,得混合料;按比例混合搅拌该混合料、水和浓硫酸,预浸,升温,通入氧气,恒温恒压下反应,得加压渣和浸出液;加压渣提炼金银合金板;用活性铜粉置换回收金、银、硒,完成铜阳极泥中贱金属和贵金属的分离。

该方法可使高镍铜阳极泥中的大部分Cu、Ni、Te浸出进入浸出液,实现贵金属和贱金属的分离,降低回收贵金属时活性铜粉的使用量;有利于综合回收有价元素,使稀贵金属后续提纯工艺得到大幅度的简化,稀贵金属回收率高,生产成本降低,有利于节能减排和清洁生产。

三、方法的目的

铜阳极泥中贱金属与贵金属的分离方法属于湿法炼铜技术,本方法研究目的是铜阳极泥中分离Cu、Ni、Te与贵金属的有效方法,特别涉及分离铜阳极泥中贱金属与贵金属的方法。

四、主要技术内容

精炼过程中产生的阳极泥,因含有大量的贵金属和稀有元素而成为提取贵金属的重要原料。

在生产过程中,由于铜精矿含镍不同,产出的铜阳极泥成分也不相同,含镍在10%以上称为高镍阳极泥,含镍在10%以下称为低镍阳极泥。

目前,从高镍铜阳极泥中提取贵金属的典型方法是硫酸化焙烧蒸硒法,产出的焙砂常压浸出分铜镍后采用湿法工艺提取贵金属,但在常压浸出分铜镍过程中,大部分银进入溶液,杂质元素镍及碲几乎不被浸出,导致焙砂中贵金属含量低,而杂质元素碲及镍含量偏高,不利于后续工序的生产。

针对现有技术中存在的问题,本发明的目的是提供一种分离铜阳极泥中贱金属与贵金属的方法,提高硫酸化焙烧后焙砂中贵金属的含量,降低焙砂中杂质元素的含量,以利于后续工序的生产。

为实现上述目的,本发明所采用的技术方案是:

一种分离铜阳极泥中贱金属与贵金属的方法,其特征在于,该分离方法具体按以下步骤进行:

步骤1:

按重量比1︰1.2~1.5,分别取高镍铜阳极泥和浓硫酸,浆化混合,进行硫酸化焙烧,得到焙砂渣;

步骤2:

按重量比1︰1~2,混合焙砂渣和低镍铜阳极泥,得混合料;按3kg该混合料中分别加入11.2L水和0.8L浓硫酸的比例,分别取该混合料、水和浓硫酸,搅拌混合均匀,

在80~95℃的温度下预浸至少2h;

步骤3:

将预浸后的料液升温至150~160℃,通入氧气,然后在温度160~170℃、压力0.8~1.0MPa的条件下反应5~6h后,固液分离,得到加压渣和浸出液;

步骤4:

加压渣提炼金银合金板;将活性铜粉加入浸出液置换回收金、银、硒,完成铜阳极泥中贱金属和贵金属的分离。

骤1中硫酸化焙烧时,煅烧窑内三段温度依次为300~350℃、500~600℃、700~740℃。

步骤2中混合料、水和浓硫酸搅拌混合均匀后得到的浆化料的酸度为100~120g/L。

五、方法有益效果分析

1)可使高镍铜阳极泥中的大部分Cu、Ni、Te浸出,浸出率Cu96~98%,Ni93~94%,Te55~70%,并得到含Te<0.8%、含银品位12%以上的加压渣;

2)焙砂中的银以可溶性的硫酸银形式存在,与低镍铜阳极泥混合配料预浸时,铜阳极泥中的大部分单质铜将Ag+置换为单质银,提高了浸出渣中银含量;

3)进行高压氧浸后浸出液中银的含量大幅度降低,降低了回收贵金属时活性铜粉的使用量;

4)经过高压氧浸后的浸出液和加压渣容易处理,有利于综合回收其中的有价元素,使稀贵金属后续提纯工艺得到大幅度的简化,稀贵金属回收率高,生产成本降低,有利于节能

减排和清洁生产。

六、附图说明

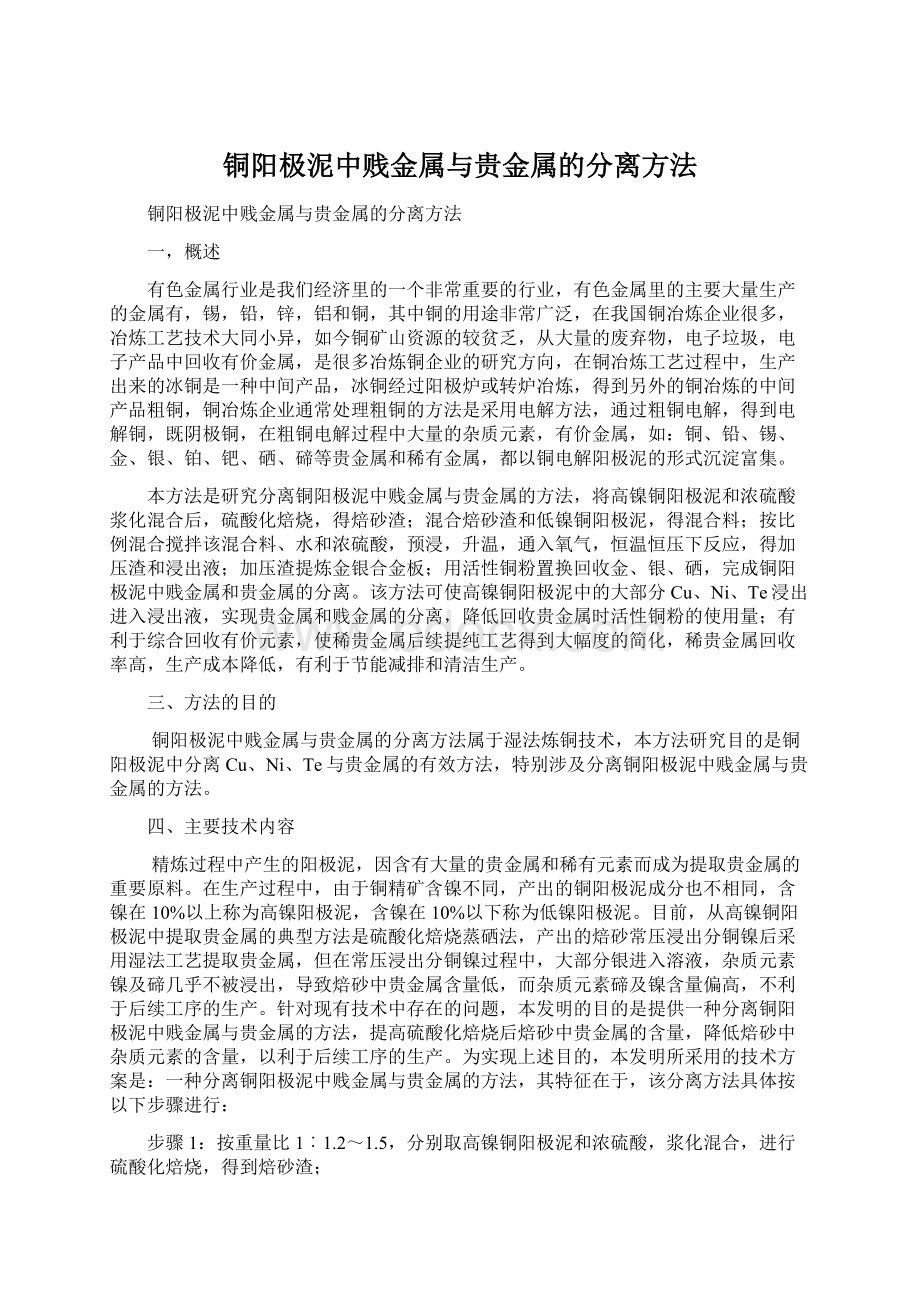

图1为本铜阳极泥中贱金属与贵金属的分离方法的工艺流程

七,主要特点

1.铜阳极泥中贱金属与贵金属的分离方法其特点是分离方法具体以下步骤进行

步骤1:

按重量比1︰1.2~1.5,分别取高镍铜阳极泥和浓硫酸,浆化混合,进行硫酸化焙烧,得到焙砂渣;

步骤2:

按重量比1︰1~2,混合焙砂渣和低镍铜阳极泥,得混合料;按3kg该混合料中分别加入11.2L水和0.8L浓硫酸的比例,分别取该混合料、水和浓硫酸,搅拌混合均匀,

在80~95℃的温度下预浸至少2h;

步骤3:

将预浸后的料液升温至150~160℃,通入氧气,然后在温度160~170℃、压力0.8~1.0MPa的条件下反应5~6h后,固液分离,得到加压渣和浸出液;

步骤4:

加压渣提炼金银合金板;将活性铜粉加入浸出液置换回收金、银、硒,完成铜阳极泥中贱金属和贵金属的分离。

2.铜阳极泥中贱金属与贵金属的分离方法,其特征在步骤1中硫酸化焙烧时,煅烧窑内三段温度依次为300~350℃、500~600℃、700~740℃。

3.铜阳极泥中贱金属与贵金属的分离方法,其特征在步骤2中混合料、水和浓硫酸搅拌混合均匀后得到的浆化料的酸度为100~120g/L。

八、试验方法

下面结合附图和具体试验方法进行详细说明。

铜阳极泥中贱金属与贵金属的分离方法通过硫酸化焙烧高镍铜阳极,将镍、铜和银转化为硫酸盐进入到焙砂中,将产出的焙砂与低镍铜阳极泥进行混合配料,加酸预浸出;然后进行加压、加氧浸出;固液分离,产出的加压渣进入卡尔多炉提炼金银合金板,分离液采用活性铜粉置换回收金、银、硒。

本发明分离方法能提高进入火法吹炼工序的加压渣中银的含量,从而缩短深度吹炼时间,降低金、银、硒的火法损耗除杂试剂的使用量,减少回收银硒时活性铜粉的使用量,其工艺流程图如图1所示。

该分离方法具体按以下步骤进行:

步骤1:

按重量比1︰1.2~1.5,分别取高镍铜阳极泥和浓硫酸,浆化混合后,进行硫酸化焙烧;焙烧时,煅烧窑内三段温度控制依次为300~350℃、500~600℃、700~740℃,得到焙砂渣;

步骤2:

按重量比1︰1~2,分别取焙砂渣和低镍铜阳极泥,混合成混合料,按3kg该混合料中分别加入11.2L水和0.8L浓硫酸的比例,分别取该混合料、水和浓硫酸,搅拌混合均匀,得浆化料,该浆化料的酸度为100~120g/L;在80~95℃的温度下预浸至少2h,这样才能确保单质铜和银离子反应完全;

步骤3:

将预浸后的料液升温至150~160℃,通入氧气,在温度160~170℃、压力0.8~1.0MPa的条件下反应5~6h,固液分离,得到浸出渣和浸出液;大部分Cu、Ni、Te和

少量Ag、Se进入浸出液,大部分Au、Ag、Se进入浸出渣;

步骤4:

将浸出渣送入卡尔多炉提炼金银合金板;浸出液中加入活性铜粉置换回收浸出液中的金、银、硒,完成铜阳极泥中贱金属和贵金属的分离。

硫酸化焙烧高镍铜阳极泥时,高镍铜阳极泥中的镍、铜和银基本转化为硫酸盐形式进入焙砂,焙砂和低镍铜阳极泥混合预浸时,铜阳极泥中单质铜会置换硫酸银中的银离子,将银富集到渣相中,从而提高加压渣中的银含量,降低浸出液中银含量;

铜阳极泥中贱金属与贵金属的分离方法与现有方法之间的最大区别是利用传统硫酸化焙烧和先进的加压浸出工艺的优缺点,采用其混合工艺进行处理铜阳极泥,相互补充,从而达到最佳状态。

传统硫酸化焙烧工艺太长,不能经济化运行,而先进的加压浸出工艺在浸出铜阳极泥中的铜时也消耗了大量试剂,铜在加压浸出过程中也是要浸出的杂质。

这样采用两种工艺互补,使其达到了完美结合,节约了能源消耗,使生产经济运行,降低了生产成本。

试验1

按重量比1︰1.2,分别取高镍铜阳极泥和浓硫酸,浆化混合后,硫酸化焙烧;焙烧时,煅烧窑内三段温度控制依次为300℃、500℃、700℃,得到焙砂渣;按重量比1︰2,分别取焙砂渣和低镍铜阳极泥,混合成混合料,按3kg该混合料中分别加入11.2L水和0.8L浓硫酸的比例,分别取该混合料、水和浓硫酸,搅拌混合均匀,得浆化料,该浆化料的酸度为

100g/L;在80℃的温度下预浸2h;将预浸后的料液升温至150℃,通入氧气,在温度160℃、压力0.8MPa的条件下反应6h,固液分离,得到浸出渣和浸出液;经检测,该浸出渣中的Te<0.8%、含银品位12%以上,96~98%的Cu、93~94%的Ni和55~70%的Te进入浸出液中;将浸出渣送入卡尔多炉提炼金银合金板;浸出液中加入活性铜粉置换回收其中的金、银、硒,完成铜阳极泥中贱金属和贵金属的分离。

试验2

按重量比1︰1.5,分别取高镍铜阳极泥和浓硫酸,浆化混合后,硫酸化焙烧;焙烧时,煅烧窑内三段温度控制依次为350℃、550℃、720℃,得到焙砂渣;按重量比1︰1,分别取焙砂渣和低镍铜阳极泥,混合成混合料,按3kg该混合料中分别加入11.2L水和0.8L浓硫酸的比例,分别取该混合料、水和浓硫酸,搅拌混合均匀,得浆化料,该浆化料的酸度为

120g/L;在95℃的温度下预浸4h;将预浸后的料液升温至150℃,通入氧气,在温度165℃、压力1.0MPa的条件下反应5h,固液分离,得到浸出渣和浸出液;经检测,该浸出渣中的Te<0.8%、含银品位12%以上,96~98%的Cu、93~94%的Ni和55~70%的Te进入浸出液中;将浸出渣送入卡尔多炉提炼金银合金板;浸出液中加入活性铜粉置换回收浸出液中的金、银、硒,完成铜阳极泥中贱金属和贵金属的分离。

试验3

按重量比1︰1.35,分别取高镍铜阳极泥和浓硫酸,浆化混合后,硫酸化焙烧;焙烧时,煅烧窑内三段温度控制依次为325℃、600℃、740℃,得到焙砂渣;按重量比1︰1.5,分

别取焙砂渣和低镍铜阳极泥,混合成混合料,按3kg该混合料中分别加入11.2L水和0.8L浓硫酸的比例,分别取该混合料、水和浓硫酸,搅拌混合均匀,得浆化料,该浆化料的酸度为110g/L;在88℃的温度下预浸10h;将预浸后的料液升温至155℃,通入氧气,在温度170℃、压力0.9MPa的条件下反应5.5h,固液分离,得到浸出渣和浸出液;经检测,该浸出渣中的Te<0.8%、含银品位12%以上,96~98%的Cu、93~94%的Ni和55~70%的Te进入浸出液中;将浸出渣送入卡尔多炉提炼金银合金板;浸出液中加入活性铜粉置换回收浸出液中的金、银、硒,完成铜阳极泥中贱金属和贵金属的分离。

附图说明: