预制桩施工相关规范要求.docx

《预制桩施工相关规范要求.docx》由会员分享,可在线阅读,更多相关《预制桩施工相关规范要求.docx(18页珍藏版)》请在冰豆网上搜索。

预制桩施工相关规范要求

预制桩施工相关规范要求

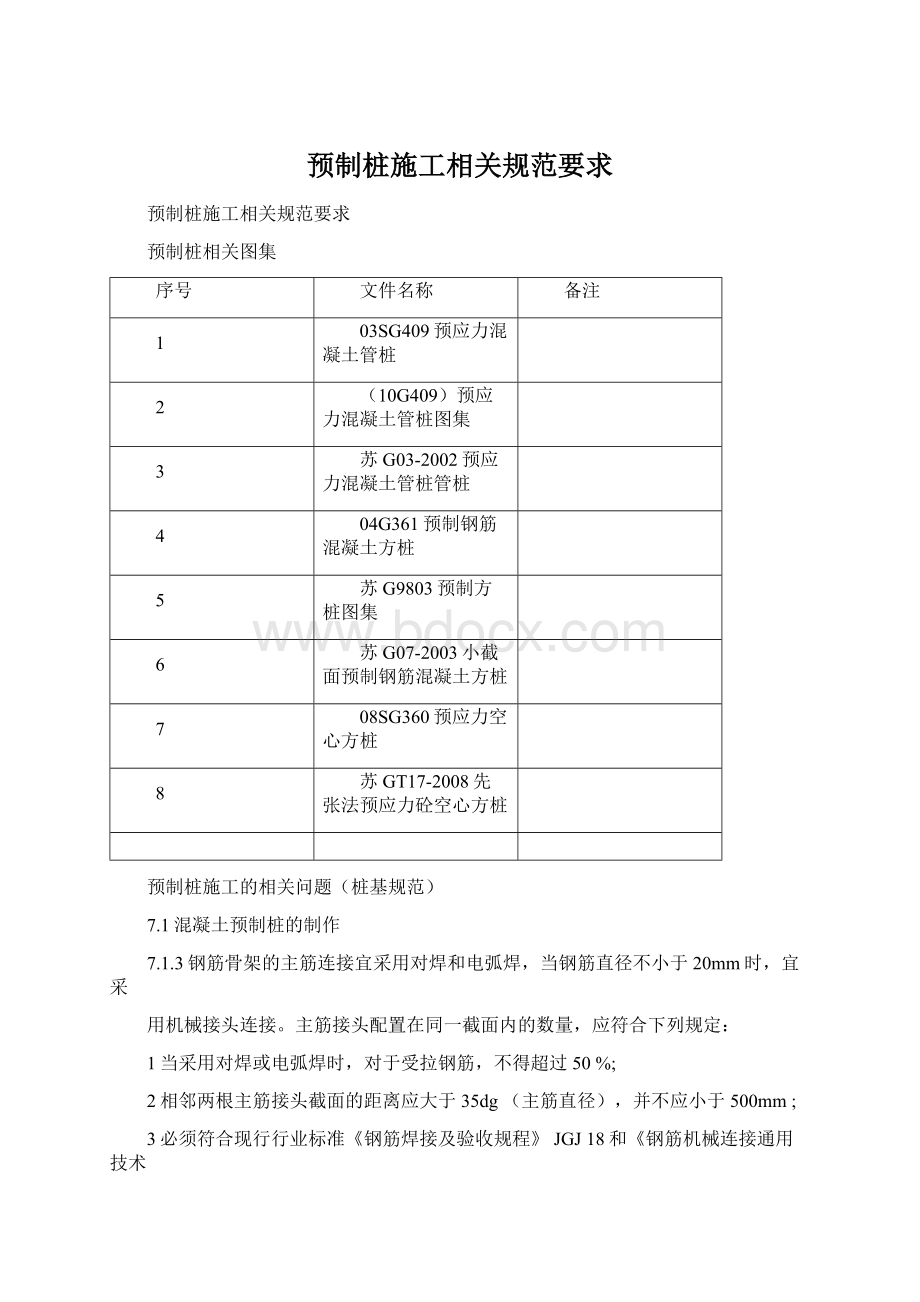

预制桩相关图集

序号

文件名称

备注

1

03SG409预应力混凝土管桩

2

(10G409)预应力混凝土管桩图集

3

苏G03-2002预应力混凝土管桩管桩

4

04G361预制钢筋混凝土方桩

5

苏G9803预制方桩图集

6

苏G07-2003小截面预制钢筋混凝土方桩

7

08SG360预应力空心方桩

8

苏GT17-2008先张法预应力砼空心方桩

预制桩施工的相关问题(桩基规范)

7.1混凝土预制桩的制作

7.1.3钢筋骨架的主筋连接宜采用对焊和电弧焊,当钢筋直径不小于20mm时,宜采

用机械接头连接。

主筋接头配置在同一截面内的数量,应符合下列规定:

1当采用对焊或电弧焊时,对于受拉钢筋,不得超过50%;

2相邻两根主筋接头截面的距离应大于35dg(主筋直径),并不应小于500mm;

3必须符合现行行业标准《钢筋焊接及验收规程》JGJ18和《钢筋机械连接通用技术

规程》JGJ107的规定。

7.1.4预制桩钢筋骨架的允许偏差应符合表7.1.4的规定。

表7.1.4预制桩钢筋骨架的允许偏差

项目

允许偏差(mr)i

主筋间距

±5

桩尖中心线

10

箍筋间距或螺旋筋的螺距

±20

吊环沿纵轴线方向

±20

吊环沿垂直于纵轴线方向

±20

吊环露出桩表面的高度

±10

主筋距桩顶距离

±5

桩顶钢筋网片位置

±10

多节桩桩顶预埋件位置

±3

7.1.5确定桩的单节长度时应符合下列规定:

1满足桩架的有效高度、制作场地条件、运输与装卸能力;

2避免在桩尖接近或处于硬持力层中时接桩。

7.1.8锤击预制桩,应在强度与龄期均达到要求后,方可锤击。

7.1.10混凝土预制桩的表面应平整、密实,制作允许偏差应符合表7.1.10的规

表7.1.10混凝土预制桩制作允许偏差(mrh

桩型

项目

允许偏差(mm)

钢筋混凝土实心桩

横截面边长

±5

桩顶对角线之差

<5

保护层厚度

±5

桩身弯曲矢咼

不大于1%。

桩长且不大于20

桩尖偏心

<10

桩端面倾斜

<0.005

桩节长度

±20

钢筋混凝土

管桩

直径

±5

长度

±0.5%L

管壁厚度

-5

保护层厚度

+10,-5

桩身弯曲(度)矢高

L/1000

桩尖偏心

<10

桩头板平整度

<2

桩头板偏心

<2

7.1.11本规范未作规定的预应力混凝土桩的其他要求及离心混凝土强度等级评定方法,应符合国家现行标准《先张法预应力混凝土管桩》GB/T13476、《先张

法预应力混凝土薄壁管桩》JC888和《预应力混凝土空心方桩》JG197的规定。

7.2混凝土预制桩的起吊、运输和堆放

7.2.1混凝土实心桩的吊运应符合下列规定:

1混凝土设计强度达到70液以上方可起吊,达到100%方可运输;

2桩起吊时应采取相应措施,保证安全平稳,保护桩身质量;

3水平运输时,应做到桩身平稳放置,严禁在场地上直接拖拉桩体。

7.2.2预应力混凝土空心桩的吊运应符合下列规定:

1出厂前应作出厂检查,其规格、批号、制作日期应符合所属的验收批号内容;

2在吊运过程中应轻吊轻放,避免剧烈碰撞;

3单节桩可采用专用吊钩勾住桩两端内壁直接进行水平起吊;

4运至施工现场时应进行检查验收,严禁使用质量不合格及在吊运过程中产生裂缝的桩。

7.2.3预应力混凝土空心桩的堆放应符合下列规定:

3当场地条件许可时,宜单层堆放;当叠层堆放时,外径为500〜600伽的

桩不宜超过4层,外径为300〜400伽的桩不宜超过5层;

4叠层堆放桩时,应在垂直于桩长度方向的地面上设置2道垫木,垫木应分别位于距桩端0.2倍桩长处;底层最外缘的桩应在垫木处用木楔塞紧;

7.2.4取桩应符合下列规定:

1当桩叠层堆放超过2层时,应采用吊机取桩,严禁拖拉取桩;

2三点支撑自行式打桩机不应拖拉取桩。

7.3混凝土预制桩的接桩

7.3.1桩的连接可采用焊接、法兰连接或机械快速连接(螺纹式、啮合式)。

7.4锤击沉桩

743桩打入时应符合下列规定:

1桩帽或送桩帽与桩周围的间隙应为5〜10mm

2锤与桩帽、桩帽与桩之间应加设硬木、麻袋、草垫等弹性衬垫;

3桩锤、桩帽或送桩帽应和桩身在同一中心线上;

4桩插入时的垂直度偏差不得超过0.5%。

744打桩顺序要求应符合下列规定:

1对于密集桩群,自中间向两个方向或四周对称施打;

2当一侧毗邻建筑物时,由毗邻建筑物处向另一方向施打;

3根据基础的设计标高,宜先深后浅;

1根据桩的规格,宜先大后小,先长后短。

7.4.5打入桩(预制混凝土方桩、预应力混凝土空心桩、钢桩)的桩位偏差,

应符合表7.4.5的规定。

斜桩倾斜度的偏差不得大于倾斜角正切值的15%(倾

斜角系桩的纵向中心线与铅垂线间夹角)。

表7.4.5打入桩桩位的允许偏差(mm)

允许偏差

带有基础梁的桩:

~~

(1)垂直基础梁的中心线

(2)沿基础梁的中心线

100+0.01H

150+0.01H

桩数为1〜3根桩基中的桩

100

桩数为4〜16根桩基中的桩

1/2桩径或边长

桩数大于16根桩基中的桩:

~~

(1)最外边的桩

(2)中间桩

1/3桩径或边长

1/2桩径或边长

注:

H为施工现场地面标高与桩顶设计标高的距离。

7.4.6桩终止锤击的控制应符合下列规定:

1'当桩端位于一般土层时,应以控制桩端设计标高为主,贯入度为辅;

2桩端达到坚硬、硬塑的黏性土、中密以上粉土、砂土、碎石类土及风化岩时,应以贯入度控制为主,桩端标高为辅;

3贯入度已达到设计要求而桩端标高未达到时,应继续锤击3阵,并按每阵

10击的贯入度不应大于设计规定的数值确认,必要时,施工控制贯入度应

通过试验确定。

7.4.7当遇到贯入度剧变,桩身突然发生倾斜、位移或有严重回弹、桩顶或桩身出现严重裂缝、破碎等情况时,应暂停打桩,并分析原因,采取相应措施。

7.4.9施打大面积密集桩群时,可采取下列辅助措施:

1对预钻孔沉桩,预钻孔孔径可比桩径(或方桩对角线)小50〜100mm深度可根据桩距和土的密实度、渗透性确定,宜为桩长的1/3〜1/2;施工时应随钻随打;桩架宜具备钻孔锤击双重性能;

2应设置袋装砂井或塑料排水板。

袋装砂井直径宜为70〜80mm间距宜为

1.0〜1.5m,深度宜为10〜12m塑料排水板的深度、间距与袋装砂井相同;

3应设置隔离板桩或地下连续墙;

4可开挖地面防震沟,并可与其他措施结合使用。

防震沟沟宽可取0.5〜

0.8m,深度按土质情况决定;

5应限制打桩速率;

6沉桩结束后,宜普遍实施一次复打;

7沉桩过程中应加强邻近建筑物、地下管线等的观测、监护。

7.4.10预应力混凝土管桩的总锤击数及最后1.0m沉桩锤击数应根据当地工程经验确定。

7.4.11锤击沉桩送桩应符合下列规定:

1送桩深度不宜大于2.0m;

2当桩顶打至接近地面需要送桩时,应测出桩的垂直度并检查桩顶质量,合格后应及时送桩;

3送桩的最后贯入度应参考相同条件下不送桩时的最后贯入度并修正;

4送桩后遗留的桩孔应立即回填或覆盖。

5当送桩深度超过2.0m且不大于6.0m时,打桩机应为三点支撑履带自行式或步履式柴油打桩机;桩帽和桩锤之间应用竖纹硬木或盘圆层叠的钢丝绳作“锤垫”,其厚度宜取150〜200mm。

7.4.12送桩器及衬垫设置应符合下列规定:

1送桩器宜做成圆筒形,并应有足够的强度、刚度和耐打性。

送桩器长度应满足送桩深度的要求,弯曲度不得大于1/1000;

2送桩器上下两端面应平整,且与送桩器中心轴线相垂直;

3送桩器下端面应开孔,使空心桩内腔与外界连通;

4送桩器应与桩匹配。

套筒式送桩器下端的套筒深度宜取250〜350mm套

管内径应比桩外径大20〜30mm插销式送桩器下端的插销长度宜取200〜300mn,杆销外径应比(管)桩内径小20〜30mm对于腔内存有余浆的管桩,不宜采用插销式送桩器;

5送桩作业时,送桩器与桩头之间应设置1〜2层麻袋或硬纸板等衬垫。

内填弹性衬垫压实后的厚度不宜小于60mm。

7.4.13施工现场应配备桩身垂直度观测仪器(长条水准尺或经纬仪)和观测人员,随时量测桩身的垂直度。

7.5静压沉桩

7.5.1采用静压沉桩时,场地地基承载力不应小于压桩机接地压强的1.2倍,且场地应平整。

7.5.4压桩机的每件配重必须用量具核实,并将其质量标记在该件配重的外露表面;液压式压桩机的最大压桩力应取压桩机的机架重量和配重之和乘以0.9。

7.5.7最大压桩力不得小于设计的单桩竖向极限承载力标准值,必要时可由现场试验确定。

7.5.8静力压桩施工的质量控制应符合下列规定:

1第一节桩下压时垂直度偏差不应大于0.5%;

2宜将每根桩一次性连续压到底,且最后一节有效桩长不宜小于5m;

3抱压力不应大于桩身允许侧向压力的1.1倍。

7.5.9终压条件应符合下列规定:

1应根据现场试压桩的试验结果确定终压力标准;

2终压连续复压次数应根据桩长及地质条件等因素确定。

对于入土深度大

于或等于8m的桩,复压次数可为2〜3次;对于入土深度小于8m的桩,复压次数可为3〜5次;

3稳压压桩力不得小于终压力,稳定压桩的时间宜为5〜10s

7.5.10压桩顺序宜根据场地工程地质条件确定,并应符合下列规定:

1对于场地地层中局部含砂、碎石、卵石时,宜先对该区域进行压桩;

2当持力层埋深或桩的入土深度差别较大时,宜先施压长桩后施压短桩。

7.5.11压桩过程中应测量桩身的垂直度。

当桩身垂直度偏差大于1%的时,应找出原因并设法纠正;当桩尖进入较硬土层后,严禁用移动机架等方法强行纠偏。

7.5.12出现下列情况之一时,应暂停压桩作业,并分析原因,采用相应措施:

1压力表读数显示情况与勘察报告中的土层性质明显不符;

2桩难以穿越具有软弱下卧层的硬夹层;

3实际桩长与设计桩长相差较大;

4出现异常响声;压桩机械工作状态出现异常;

5桩身出现纵向裂缝和桩头混凝土出现剥落等异常现象;

6夹持机构打滑;

7压桩机下陷。

7.5.13静压送桩的质量控制应符合下列规定:

1测量桩的垂直度并检查桩头质量,合格后方可送桩,压、送作业应连续进行;

2送桩应采用专制钢质送桩器,不得将工程桩用作送桩器;

3当场地上多数桩的有效桩长L小于或等于15m或桩端持力层为风化软质岩,可能需要复压时,送桩深度不宜超过1.5m;

4除满足本条上述3款规定外,当桩的垂直度偏差小于1%,且桩的有效桩长大于15m时,静压桩送桩深度不宜超过8m;

5送桩的最大压桩力不宜超过桩身允许抱压压桩力的1.1倍。

7.5.14引孔压桩法质量控制应符合下列规定:

1引孔宜采用螺旋钻干作业法;引孔的垂直度偏差不宜大于0.5%;

2引孔作业和压桩作业应连续进行,间隔时间不宜大于12h;在软土地基中不宜大于3h;

3引孔中有积水时,宜采用开口型桩尖

7.5.15当桩较密集,或地基为饱和淤泥、淤泥质土及黏性土时,应设置塑料排水板、袋装砂井消减超孔压或采取引孔等措施,并可按本规范第7.4.8条执行。

在压桩施工过程中应对总桩数10%的桩设置上涌和水平偏位观测点,定时检测桩的上浮量及桩顶水平偏位值,若上涌和偏位值较大,应采取复压等措施。

7.5.16对预制混凝土方桩、预应力混凝土空心桩、钢桩等压入桩的桩位偏差,应符合本规范表7.4.5的规定。

三、桩基工程质量检查和验收

9.1一般规定

9.1.1桩基工程应进行桩位、桩长、桩径、桩身质量和单桩承载力的检验。

9.1.2桩基工程的检验按时间顺序可分为三个阶段:

施工前检验、施工检验和施工后检验。

9.1.3对砂、石子、水泥、钢材等桩体原材料质量的检验项目和方法应符合国家现行有关标准的规定。

9.2施工前检验

9.2.1施工前应严格对桩位进行检验。

9.2.2预制桩(混凝土预制桩、钢桩)施工前应进行下列检验:

1成品桩应按选定的标准图或设计图制作,现场应对其外观质量及桩身混凝土强度进行检验;

2应对接桩用焊条、压桩用压力表等材料和设备进行检验。

9.3施工检验

9.3.1预制桩(混凝土预制桩、钢桩)施工过程中应进行下列检验:

1打入(静压)深度、停锤标准、静压终止压力值及桩身(架)垂直度检查;

2接桩质量、接桩间歇时间及桩顶完整状况;

3每米进尺锤击数、最后1.0m锤击数、总锤击数、最后三阵贯入度及桩尖标高等。

9.4施工后检验

9.4.1根据不同桩型应按本规范表6.2.4及表7.4.5规定检查成桩桩位偏差。

9.4.2工程桩应进行承载力和桩身质量检验。

9.4.3有下列情况之一的桩基工程,应采用静荷载试验对工程桩单桩竖向承载力进行检测,检测数量应根据桩基设计等级、本工程施工前取得试验数据的可靠性因素,可按现行行业标准《建筑基桩检测技术规范》JGJ106确定:

1工程施工前已进行单桩静载试验,但施工过程变更了工艺参数或施工质量出现异常时;

2施工前工程未按本规范第5.3.1条规定进行单桩静载试验的工程;

3地质条件复杂、桩的施工质量可靠性低;

4采用新桩型或新工艺。

9.4.4有下列情况之一的桩基工程,可采用高应变动测法对工程桩单桩竖向承载力进行检测:

1除本规范第9.4.3条规定条件外的桩基;

2设计等级为甲、乙级的建筑桩基静载试验检测的辅助检测。

9.4.5桩身质量除对预留混凝土试件进行强度等级检验外,尚应进行现场检测。

检测方法可采用可靠的动测法,对于大直径桩还可采取钻芯法、声波透射法;检测数量可根据现行行业标准《建筑基桩检测技术规范》JGJ106确定。

9.4.6对专用抗拔桩和对水平承载力有特殊要求的桩基工程,应进行单桩抗拔静载试验和水平静载试验检测。

9.5基桩工程验收资料

9.5.1当桩顶设计标高与施工场地标高相近时,基桩的验收应待基桩施工完毕后进行;当桩顶设计标高低于施工场地标高时,应待开挖到设计标高后进行验收。

9.5.2基桩验收应包括下列资料:

1岩土工程勘察报告、桩基施工图、图纸会审纪要、设计变更单及材料代用通知单等;

2经审定的施工组织设计、施工方案及执行中的变更单;

3桩位测量放线图,包括工程桩位线复核签证单;

4原材料的质量合格和质量鉴定书;

5半成品如预制桩、钢桩等产品的合格证;

6施工记录及隐蔽工程验收文件;

7成桩质量检查报告;

8单桩承载力检测报告;

9基坑挖至设计标高的基桩竣工平面图及桩顶标高图;

10其他必须提供的文件和记录。

一、预制桩施工的有关规定(江苏省管桩基础技术规程)

1、混凝土预制桩的起吊、运输和堆放

1许槌在装卸过程中应轻吊、轻放,保持平稳,避免碰磧口

2計桩中仃忙度经验算符合钩吊要求的,可以采用专用吊钩口按钩住管杭两端内樂朮平•赴吊.吊绳与營桩夹角应大于45n对单阪长度用符合钩招要求的’应按设计要求的吊点进行吊运习

3施工时借桩反度不人干】5小且符合&先玉注预应力混凝土暫桩》CH13476W定的申百长度时、宜采用两点起吊,经验算符合钩吊要求的可直接钩性暫桩两嵋起吊(吊绳与僭桩夹角应大于4屮,吊点位置如圏5.2.5所示人或按图5.1lb所示的方式拖移门长度大于序"的管桩或拼接桩、应采用不少于4个帛点进订起吊,吊点位置应计算姗定口

.Q11L1

L0J8£1

021£

(—

.L:

V1

P

(b)

5.2.2管桩堆放应符合下列规定:

1堆放场地应平整坚实.堆放时皿设華枕防附防滚,且排水良好。

2按不同规格、长度及施工流水顺序分别堆放。

条件许可时,可按工程进度及时分批供桩,避免二次搬运。

3借桩宜单层堆放,吾层堆放时,外径400-600mm的管桩不宜超过7层,外径70)-lOOOrnm的管桩不宜超过4层。

施工现场堆放不应超过2层。

4叠层堆放管桩时,痕在垂直管桩长度方向的地面设置两道垫木.垫木应分别位于距桩端0.21倍桩长处.底层嚴外的管桩在垫木处塞紧以防滚动。

5.2.3施工现场移桩应符合下列规定:

1管桩普层堆放时,应采用吊机取桩,严禁拖拉移桩。

2单层摆放的管桩可拖拉移桩;当香层堆放时.桩的拖地端应用废轮胎等弹性材料保护。

3三点支撑履带自行式打桩机不宜拖拉取桩。

4拖拉取桩时,咸保持打桩机的稳定和桩的完整=

5.3接桩与截桩

5.3.3焊接接桩旋符合下列规定:

1宜先在坡口周国对称点焊4〜6个点.待上下肖桩固定后拆除导向箍,再分层对称施焊。

2焊接可采用手工电弧焊或二氧化碳气体保护炸°悍接层数不得少于三层,且逐层进行。

内层焊渣必须淸理干净后方能施焊外-层,焊缝应饱满连续'当采用手工电弧焊时,焊条宜采用E4303或E4316,其质量应满足《碳钢焊条》GB/T5117的规定。

焊接应由两个焊T•同时进行。

一个接头的焊接时间:

300、<M5O管桩宜为12~lRmin.柿00、550管桩宜15~25min.<(>60)管桥宜为22~2亦口外径不小于700的骨榊耐试验确定。

当采用二氧化碳气体保护焊时,施焊宜用两台焊机对焊,焊丝采用ER50-6型,其质量应符合《气体保护电弧焊用碗钢、低碳钢焊丝》GB/T8110的规定,二氧化碳气体应符今《焊接用二氧化碳》HG/T2537的规定。

3焊好的桩按头应自然冷却后方可继续沉桩。

手T电弧焊的自然冷却时间不痕少于lOniin,二氧化碳气体保护焊的自然冷却时间不应少于5min0锤击法施T•时,自然冷却时间宜适当延长c严禁用水冷却或悍完不冷却即沉桩施工。

5.3.4钢桩尖宜在工厂内焊接:

当在T地悍接时,宜先悍好桩尖的上半圈,再轴向转动180。

后施悍桩尖剩下的半圈,桩尖与桩端板面的错位不应大于2nuno严禁在管桩悬吊就位时于桩底端进行施焊。

5.3.5接桩和桩尖焊接应符合《钢结构工程施工质鼠验收规范》GB50205二级焊缝的要求雨天焊接时,应采取可靠的防雨措施。

二氧化碳气体保护焊尚应采取防风描施。

5.4.2静压法沉桩应符合下列规定;

1瓯根据设计要求、T.程地质期察报吿或试桩资料确定压桩机型号及配匝在没右-规定和没有资料悄况下.宜根据表5・L4・2选用,且压桩机及其配乖之总乖不宜小于压桩力的1.2倍。

2斥桩过程应符合下列规定:

1)首节桩下插时市点度偏差不应大于0.25%,且最大值不应大于50rnrn,采用顶乐式的桩机,桩帽(送桩器)与桩之间应设置弹性桩華;

5终压标准:

1)-•般情况以设计桩长和标髙为准,最终压桩力作为参考。

在试压前可先施丁2~3根桩.待24h后采用与桩的极限吹载力相等的圧桩力进行复压,如果桩身不下沉,即可按设计桩长和标高进行全面施工,否则应进行调整;

2)桩端达到卑硬的硬眾性粘土、中密以上粉土、砂土,极软岩、软岩时.以最终斥桩力为准.设计桩K和桩顶标髙作为参考;

3)根据试桩确定桩进入持力层的最人终压桩力。

6管桩桩身允许抱乐圧力应满足式(5.4-2・1)或式(5.4.2-2)的要求:

PC桩:

PgW05(/从・勺、)人(5-4.2-1)

FHC桩:

"zWO.45(/A(5.4.2-2)

式中P心一桩身允许抱压压桩力;

/丄一俘桩混凝土立方体抗压强度;

<7.—管桩混凝土有效预压应力;

A——管桩有效横截而面枳。

7顶乐式桩机的最大施压压力或抱压式桩机送桩时施航力可比桩身允许抱斥力大10%。

5.4.4桩数务于30根的胖桩及群桩基础四周的基桩,沉桩时咸按总桩敦10%的数量设置观测点,定时检测桩的上浮呈和桩顶偏位値,基坑内的工程桩、淤泥质软土层校厚及桩端持力层遇水易软化区内的群桩也应设置观测点0

5.5.1送桩时,送桩器应满足下列要求:

1送桩器局有足够的强度、刚度和耐打性.器少弯曲度不得犬于1/1000.宜采用优质厚强钢管制成圆简形,上下两端而应平粘,且与送桩器中心轴线相临直。

严禁使用不合格的送桩器施丁。

2送桩器长度应满足送桩深度的要求,宜做成送桩深度的1.2倍,但不应超过6*叫

3送桩器应与管桩兀配。

下端应设置套简、套筒深度应为300~350mm,内径应比管桩外径人20~30rnm3

4送桩器下端面应设置排气孔,使管桩内腔与外界相通。

5.6基坑开挖

5.6.3在饱和粘性土、粉土地区,应在打桩全部完成15(1后进行开挖.

5.6.4挖土宜分层、分区对称均匀进行,且桩周土体高差不宜大于15m;对流战状软土,髙差不应超过“叫

5.6.5基坑顶部边缘地带不得堆土及其他币「物-

6验收

表6.1.2-1管桩质量檢验标准

0

主控顼目

□

E

2

2.

1

6.表

E

力

1J

X

□

A录附

□

O

20,

□

3

■

2

1

6.表

□

度宜«

一般顼口

1

成品桩

\

5B类A

■

A

外

3

•

3

•

4表

寸尺

2J.

4表

\/mm

2

<

2

接tt

定测表

IM

m

H

rlft

<

□

□

s>

±

St.1.2-2桩位的允许偏差

乍号

允许繭星(mm)

1

战条

垂宜I•浪昭阿基描向招旳枕

LOT

平讦丁■亲弔咼卷讽向轲的林

no

7

朴数为14心根林基中的補

100

机数为5^16貳桩

墓中的桩

100

屮何柱

1/3桩坤闻150mm沏音中的轮大者

4

于W帳脏墓中的肛

和IJgm轉者申的较大者

申阿柱

1/2桩径

襲H电焊接桩焊缝检愛榇准

T-t:

允许馆睪或朮许值

检百方浚

1

上下节端部错U(nini)

申卜坏srno

W2

用钢尺董

外桎<7(0

聲J

2

焊樂咗边深度(mm)

老0”5

5

焊缝恤强出闾韭S讪

2

焊雜检査仪

4

焊接加强思宽旄(mm)

7

焊煙栓査僮

5

坏慢盹琳腕扯外观

无气孔.无弊幡.无很提

宜辄

6

埠罐探伤检塑

m坤

<;B50205

五、二氧气体保护焊二氧化碳气体保护焊工艺规程(JB/T9186—1999)

3.1.4焊丝伸出长度electrodeextension

焊接过程中焊丝伸出导电嘴的长度(Ls),如图1所示

(提示的附录)

焊接工艺参数的选择指南

1—焊丝;2—导电嘴;3—母材;

Ls—焊丝伸出长度;L—导电嘴至母材间的距离

图1焊丝伸出长度

附录A

为保证焊接质量,应合理选择二氧化碳气体保护焊焊接工艺参数。

A1焊丝直径

一般情况下,可根据表A