国内外PVC微发泡技术发展概况和应用环境.docx

《国内外PVC微发泡技术发展概况和应用环境.docx》由会员分享,可在线阅读,更多相关《国内外PVC微发泡技术发展概况和应用环境.docx(9页珍藏版)》请在冰豆网上搜索。

国内外PVC微发泡技术发展概况和应用环境

微发泡技术:

进步性能,降低本钱

作者:

赫斯基注塑系统(上海>有限公司陈本健 来源:

PT现代塑料

工艺介绍

MuCell微发泡成型工艺主要是依靠气泡的成长来填充产品,因此其成型过程是在较低而均匀的压力下进行的。

由于不像传统注塑成型那样需要机器的不断保压,因此产品的内应力大大减小,不同位置的收缩也变得非常均匀。

微发泡注塑成型技术在保证制品性能基本不降低的基础上,可以明显减轻制件的重量,并且制件的内应力小、不易产生表面缺陷。

对于壁厚差异较大的制品,还具有特殊成型的优越性。

该技术与常规的注塑、结构发泡注塑、化学发泡注塑以及气辅注塑相比较,在多个方面都独具上风,成为近年来注塑技术发展的一个重要方向。

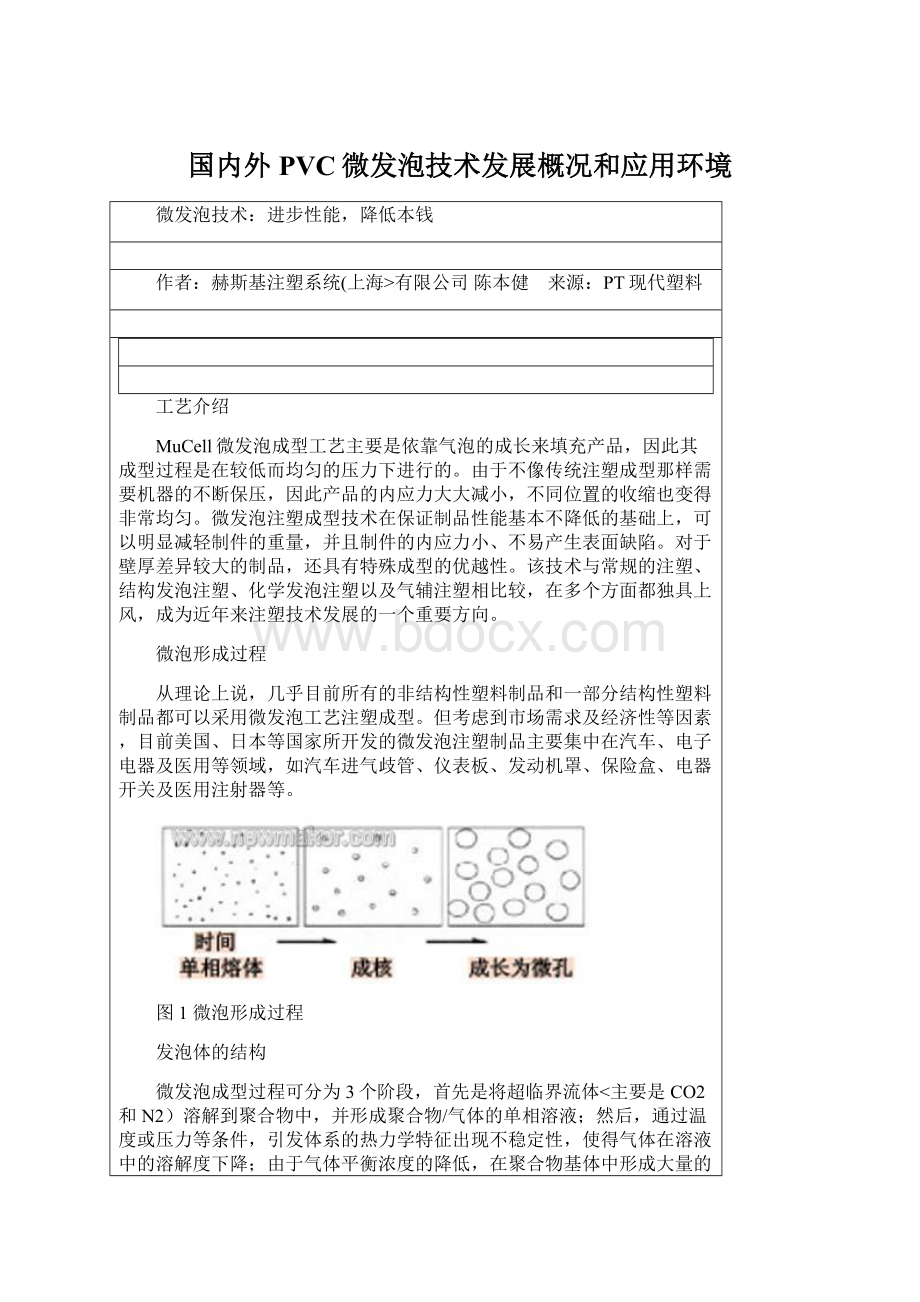

微泡形成过程

从理论上说,几乎目前所有的非结构性塑料制品和一部分结构性塑料制品都可以采用微发泡工艺注塑成型。

但考虑到市场需求及经济性等因素,目前美国、日本等国家所开发的微发泡注塑制品主要集中在汽车、电子电器及医用等领域,如汽车进气歧管、仪表板、发动机罩、保险盒、电器开关及医用注射器等。

图1微泡形成过程

发泡体的结构

微发泡成型过程可分为3个阶段,首先是将超临界流体<主要是CO2和N2)溶解到聚合物中,并形成聚合物/气体的单相溶液;然后,通过温度或压力等条件,引发体系的热力学特征出现不稳定性,使得气体在溶液中的溶解度下降;由于气体平衡浓度的降低,在聚合物基体中形成大量的气泡核,然后逐渐长大天生微小的孔洞<泡孔尺寸从小于1um到几十um)。

图2发泡体的结构

Mucell工艺流程

1997年,在与麻省理工学院合作的基础上,Trexel公司率先开始了微发泡注塑成型技术的产业化研究。

其第一台用于研究的注塑机是Engel的150t螺杆和活塞式注塑机,后来采用了往复螺杆式注塑机。

直到2000年,Trexel公司在NPE上首次推出其微发泡注塑成型的贸易产品。

与此同时,很多日本、欧洲和韩国公司也一直致力于微发泡注塑成型工艺的开发。

目前,以Trexel公司的“Mucell®”为代表的以超临界流体制备聚合物微发泡材料技术,已经得到了业内广泛的认可,很多世界着名的注塑设备和原料厂商都购买了这种技术的专利使用权,包括Arbug、Demag、Engel、Milacron、Husky、KraussMaffei、Battenfeld、Dupont、JSW及Toshiba等。

加工实例

克服注塑部件翘曲的传统方法是延长注塑和保压时间,但是这样会使生产效率大大降低。

而采用MuCell技术则不会发生翘曲。

微孔发泡的结构使部件不仅在生产时非常平整,而且在热处理后也能保持平整。

很多应用均表现出了这一优点,例如,采用模内装饰的玻纤增强ABS仪表板部件通过MuCell技术有效地消除了IMD产品注塑中极易出现的“冲膜”和“渗边”的现象,并解决了缩水痕题目,进步了尺寸稳定性和平直度,从而大大减少了不良率。

同时,所需要的锁模力也从250t下降到了75t。

另外,由于均匀的收缩令产品的尺寸异常稳定,所以减少了模具在设计和制作过程中的修改次数,从而加快了模具的开发速度。

另一个例子是,在100齿无填充POM正齿轮的MuCell注塑过程中,均匀的收缩令微发泡的齿轮的圆度和同心度大大进步<一般可以将AGMA提升1~2个级数),从而大大提升了齿轮的精度。

另外,与普通注塑成型相比,该齿轮的加工周期可被缩短20%。

这是由于MuCell技术可使材料在模具温度和熔体粘度较低的情况下实现相同的结晶度,从而有利于优化注塑周期。

图3Mucell工艺流程

特点及上风

1.与常规注塑成型比较

通过对国外现有的采用Trexel公司专利的微发泡注塑成型技术进行分析及与相关的数据比较可以看出,与常规的模塑制品相比,除往购买许可证和增加设备的投资以外,微发泡模塑制品的均匀本钱可降低16%~20%。

而这主要通过以下4个方面来实现。

<1)微发泡注塑周期可减少50%,从而降低了加工本钱。

同时注塑制品的下脚料比例降低,设备的能耗也更低。

<2)对于相同类型的制品,微发泡注塑工艺可以使用更小和更少的机器,而且模具本钱更低,从而降低了投资本钱。

<3)由于微发泡注塑制品的密度降低,因此可以设计具有更薄壁结构的制品,以降低制品的材料本钱。

<4)由于减小或消除了常规模塑在合模和保压过程中产生的模内应力,因此微发泡注塑可以制备更平、更直和尺寸精度更高的制品,从而为制品的品质和价格提升提供了更大空间。

图4采用模内装饰的玻纤增强ABS仪表板部件

2.与其他特殊的注塑技术的比较

其他的多种特殊注塑成型工艺也使用或涉及气体或发泡剂,这些工艺主要有:

结构发泡注塑、气体辅助注塑和化学发泡成型。

图5100齿无填充POM正齿轮

<1)结构发泡注塑。

结构发泡注塑通常用于成型较大的制品,最常见的是采用特殊的低压注塑机加工高密度聚乙烯微发泡注塑在某些方面比结构发泡注塑更有上风,如对于大多数材料,包括常用的工程塑料而言,材料的减少和注塑循环时间的缩短更加明显。

微发泡注塑能够同时成型具有薄壁和厚壁的结构,因此可使制品设计的灵活性更大。

但对于具有大长厚比的制品和厚壁<大于6mm)制品则没有太多上风。

<2)气体辅助注塑。

气体辅助注塑可以成型表面质量非常高的制品,特别是厚壁制品。

通过对模具和制品进行特殊设计,可在厚壁制品的内部形成空腔。

而微发泡对于厚壁制品的成型没有上风,而且其制品的表面质量也往往无法达到要求。

不过,气体辅助注塑通常只用于消除制品的收缩痕,因此从这方面来说,微发泡注塑可能是一个更好的选择,由于它能够更多地减轻制品重量,以更短的循环时间成型,并且制品翘曲较少,同时也能够消除收缩痕。

<3)化学发泡成型。

化学发泡剂在特定的温度下分解而产生气体发泡剂。

不同类型的发泡剂适用于不同温度下的分解发泡。

其通常用于厚壁制品成型以消除收缩痕,同时也可以降低制品密度。

但对于薄壁制品来说,使用化学发泡剂会使表面质量劣化,同时明显降低其力学性能。

而且,从经济性角度出发,化学发泡不能大幅降低密度,而这正是微发泡注塑的上风所在。

另外,很多吸热型的化学发泡剂会天生水<也产生CO2气体),因此需要添加吸水剂以防止由于水的存在而造成聚合物熔体的降解。

气体发泡剂生产批号的不同,可导致加工者在生产过程中不得不随时调整生产工艺。

此外,由于化学发泡剂本质上的热稳定性不佳,因而很难用于加工高温型树脂。

化学发泡剂通常会在树脂中有所残留或产生副产品,这通常会使制品的耐老化性能降低,并可能导致模具排气孔堵塞。

同时,其加工过程中产生的下脚料很难就地回收使用。

当然,微发泡注塑成型技术也并非完美无缺,对于要求透明性强和表面质量非常高的制品,需要慎重采用微发泡注塑成型技术。

结语

微发泡注塑制品的主要特点是,在基本保持制品原有力学性能的基础上减轻重量。

同时制品内部几乎没有任何残余应力,使制品的翘曲和变形可以得到很好的抑制。

由于能有效地防止收缩痕,因此对制品壁厚均匀度的要求大大降低,从而为制品设计提供了更大的空间。

另外,微发泡技术在降低生产本钱方面的表现也非常出色,这对于当前处于困境的汽车业来说,无疑具有重大的意义

国内外PVC微发泡技术发展简况和应用环境

在国外以德国、奥地利、意大利为代表于上世纪70年代陆续开发成功了硬质PVC微发泡技术,具有代表性的厂商有德国的克劳斯玛菲公司、巴登菲尔德公司、意大利的保山诺上述厂商主要开发双螺杆挤出生产线,用于加工宽度在一M以上的硬质PVC微发泡板材、管材及其他微发泡异型材,主要应用于车、船、飞机和建筑的内部装饰以及上下水管等。

据资料统计,1996年欧洲主要发达国家PVc微发泡制品的用量为16.8万吨,美国用量为7.5万吨,随着人们对环境意识的加强,每年用量在以15%的速度递增,尤其这几年美国用量增加更快,基本上能够把这种型材普遍代替木材使用,在我国寻求加工的贸易商比比皆是。

日本尤其是韩国和我国台湾地区是在80年代开始推广这种技术的,虽发展较晚,但速度很快。

主要以开发单螺杆挤出机为主,且注重型材表面处理技术的开发和研究,包括各种印刷技术、热转印技术、覆膜技术等。

该制品在我国是上世纪90年代初期通过引进国外微发泡生产设备才开始形成小规模工业化生产能力的,国内部分厂家大多以引进德国、奥地利和意大利的微发泡板材双螺杆挤出机生产线为主,经过国内厂家的大量改进和研究,近几年在国内以成熟开发出适合国内生产的单、双螺杆挤出机,在配方上也随着国外产品的进入,给配方助剂提供了很好的选择空间,使产品质量比国外提高了一大步。

但由于国内受制品的下游产品及配件的开发力度影响,再加上国内人们对环保意识的不足,对制品表面处理技术的改进,品种多样化等问题,是国内大多数引进设备的厂家未达到预期目的。

。

。

。

为加速国内PVC微发泡化学键材的进一步推广应用,国家专门成立了由建设部、国家化工局、国家建材局、国家轻工局、石化总公司共同组成的“国家化学建材协调小组”,集中负责化学建材在全国范围的研制、开发和推广应用的协调领导工作。

朱溶剂总理对化学建材的推广应用极为重视,曾对化学建材领导小组的工作做过多次重要指示,指出应把化学建材工业作为建筑和住宅产业的重点配套产业,通过大力发展住宅产业而进一步带动化学建材工业的发展。

目前国家将化学建材大致分为三大类:

一类是塑钢门窗;二类是各种塑料管材、管件;三类是各种室内装饰材料及各种防水材料。

其中室内装饰材料主要指的就是极具发展潜力的PVC微发泡型材。

b5E2RGbCAP

。

。

。

近年来国内已有很多厂家在消化吸收国外微发泡生产技术和设备,已经初步研究出硬质PVC微发泡生产设备,大多已经开发出双螺杆生产挤出流水线,可以用于生产加工宽幅的PVC微发泡板材和发泡管材。

张家港辉达塑料机械有限公司根据自身特点集中了机械、模具、自动控制、塑料加工、高分子材料等多学科的优秀人才,在充分吸收国外技术的基础上,结合我国国情,成功的开发出一步法PVC微发泡单、双螺杆挤出流水线、配套的微发泡专用模具和配方工艺技术,该生产流水线特别适合加工中小规格的型材,包括各种室内外装饰材料和其他化学建材,该工程具有投资少、见效快、技术易掌握、产品仿真度高、质优价廉、品种繁多等优点。

p1EanqFDPw

市场分析

。

。

。

我国属人口众多、森林资源相对贫乏的国家,再加上前些年对森林控制不严,肆意砍伐严重,使生态环境遭到了严重破坏。

近年来国家开始意识到问题的严重性,及时制定了森林保护法律、法规,严格限制了对森林的过度砍伐。

在全国范围内掀起了轰轰烈烈的植树造林运动,并大力提倡和支持以塑代木工程的研制和开发,随着人们对环境保护意识的加强,这个工程会很快在全国得到推广应用。

DXDiTa9E3d

。

。

。

<1)国内市场需求

。

。

。

合成木材不仅可以部分替代木材,而且其潜在的社会需求是很大的,目前合成木材尚未得到广泛应用,但不久的将来人们会逐渐认识,必将会在市场大放异彩。

在03年国际贸易中,美国和欧洲一些国家的采购商在国内大量购进PVC微发泡型材,说明这种材料在国外已经得到认可,并且接受替代木材的应用领域。

在我国在没有可比的情况下,我们暂且以木材消耗量推算实际需求量:

我国91年计划内木材产量5500万立方M,计划外1.2亿立方M,合计1.75亿立方M,当合成木材替代量达到1%时,就是175万立方M,折合119万吨合成木材的年需求量,这是一个非常庞大的数字,虽然是比较保守的估计,但反映了市场潜力的巨大需求。

专家测算,每一万平方M建筑就需要1300立方M木材,。

每年建筑竣工10亿平方M,消耗木材1.3亿立方M,是个耗材大户。

仍以1%列为合成木材的替代量,则年需求就是130万立方M合成木材,折合重量至少90万吨。

RTCrpUDGiT

。

。

。

目前建筑装饰行业产值每年已经突破1000亿元大关,并以每年3%的速度递增,预计2018年可达到2000亿元大关,如果合成木材占有1%的替代水平,就是20亿元。

以北京市为例,拥有300万个家庭,一个百分点就有3万个家庭,每个家庭需要5000元合成木材,用于居室装修,就有1.5亿元的市场需求量,再加上现在人们生活水平的提高,对住房的装饰要求越来越高,再加上家具的需要量每年也消耗大量木材,合成木材的替代给装饰材料的防火、防水、阻燃带来佳音,是木材的绝好替代品。

5PCzVD7HxA

。

。

。

<2)市场开发前景

。

。

。

合成木材以其优良的品质和低廉的价格占领市场,可做多样化的产品开发。

利用不同的二次加工工艺,可以开发出不同档次的产品,充分应用于不同的环境,目前开发的产品有各种木线、地板、护墙板、吊顶板、卫生间割断、窗台板、百叶窗以及几何形状复杂的各类家具。

jLBHrnAILg

。

。

。

自03年以来出口美国的产品中就有很大量的型材产品属于PVC微发泡型材,这在本行业中也是近几年工程发展的重点市场,国外的大量购进,促使我国PVC微发泡工程得到不断发展,是我国应用领域得到不断开发。

xHAQX74J0X

。

。

。

随着国家对微发泡合成木材这一环保型高科技工程的日益重视,以及对该工程宣传推广力度的加大,加之国家城乡住宅建设量的庞大市场,可以预言,PVC微发泡合成木材同塑钢门窗一样必将拥有极其广阔的市场前景。

LDAYtRyKfE

。

。

。

制品分类和成型工艺特点

。

。

。

硬质PVC微发泡根据成型工艺的不同分为自由发泡和结皮发泡<又称CELUKA发泡)两大类,发泡是整个微发泡制品挤出工艺中的关键,它与助剂如何加入无关,而与PVC熔体的粘度和弹性、发泡剂的发气量机发泡剂与熔体的相互作用有关。

自由发泡的特点是:

物料从机头挤出后自由膨胀,制品密度较小,一般在0.45-0.85之间,制品表面呈现哑光,表面硬度较小,大多数用作非结构性装饰材料,如木线类制品;结皮发泡的特点是:

物料自机头口模挤出后立即使其外边面经受强冷,从而抑制了表面泡孔的形成,同时进行定型处理,防止截面增加,这样使制品表面形成了一层厚度在0.5mm-0.8mm的硬皮,机头口模设计有型芯,使物料向型坯挤出口模后芯部产生的空间发泡膨胀,制品密度一般在0.65g/cm3-0.85g/cm3,制品表面具有较高的硬度,可用作家具、地板、踢脚板等型材。

Zzz6ZB2Ltk

投资成本和利润分析

。

。

。

<1)、总投资:

379.3万元

。

。

。

其中:

设备123.3万元;

。

。

。

厂房1400平方M*400元=56万元

。

。

。

流动资金200万元

。

。

。

<2)、年销售收入:

1325万元

。

。

。

各类线材:

100吨×20000元/吨=200万元

。

。

。

各类板材:

750吨×15000元/吨=1125万元

dvzfvkwMI1

。

。

。

<3)年成本

。

。

。

①原材料:

PVC混合料7500元/吨<原料8000元时)

rqyn14ZNXI

。

。

。

每年:

7500元/吨×1000吨/年=750万元/年

EmxvxOtOco

。

。

。

②年折旧和利息:

设备按10年计算,厂房年租金按10万元计算,贷款利息按7%计算。

SixE2yXPq5

。

。

。

123.3÷10+10+200×7%=36.33万元

6ewMyirQFL

。

。

。

③人员工资:

1000元/月×12个月×46人=55.2万元

kavU42VRUs

。

。

。

④水电费:

1200元/吨*1000吨=120万元

。

。

。

⑤增值税:

<1325-750)÷1.17×0.17=83.55万元

y6v3ALoS89

。

。

。

⑥企管费:

<办公、差旅、书报)按5%提取

。

。

。

1325×5%=66.25万元

。

。

。

⑦广告费:

<按3%提取)

。

。

。

1325×3%=39.75万元

。

。

。

成本合计:

1151.08万元

。

。

。

<4)年经济效益:

。

。

。

1325万元-1151.08=173.92万元

。

。

。

<5)投资回收期

。

。

。

<总投资+年利息)÷<年利润+年折旧)

。

。

。

=<379.3+14)÷<173.92+12.3)=393.3÷186.22=2.11

M2ub6vSTnP

。

。

。

根据以上测算可知,工厂每一元投资每年可收回0.48元,约用2.11年的时间可收回全部投资。

0YujCfmUCw

申明:

所有资料为本人收集整理,仅限个人学习使用,勿做商业用途。