粉碎机验证方案.docx

《粉碎机验证方案.docx》由会员分享,可在线阅读,更多相关《粉碎机验证方案.docx(26页珍藏版)》请在冰豆网上搜索。

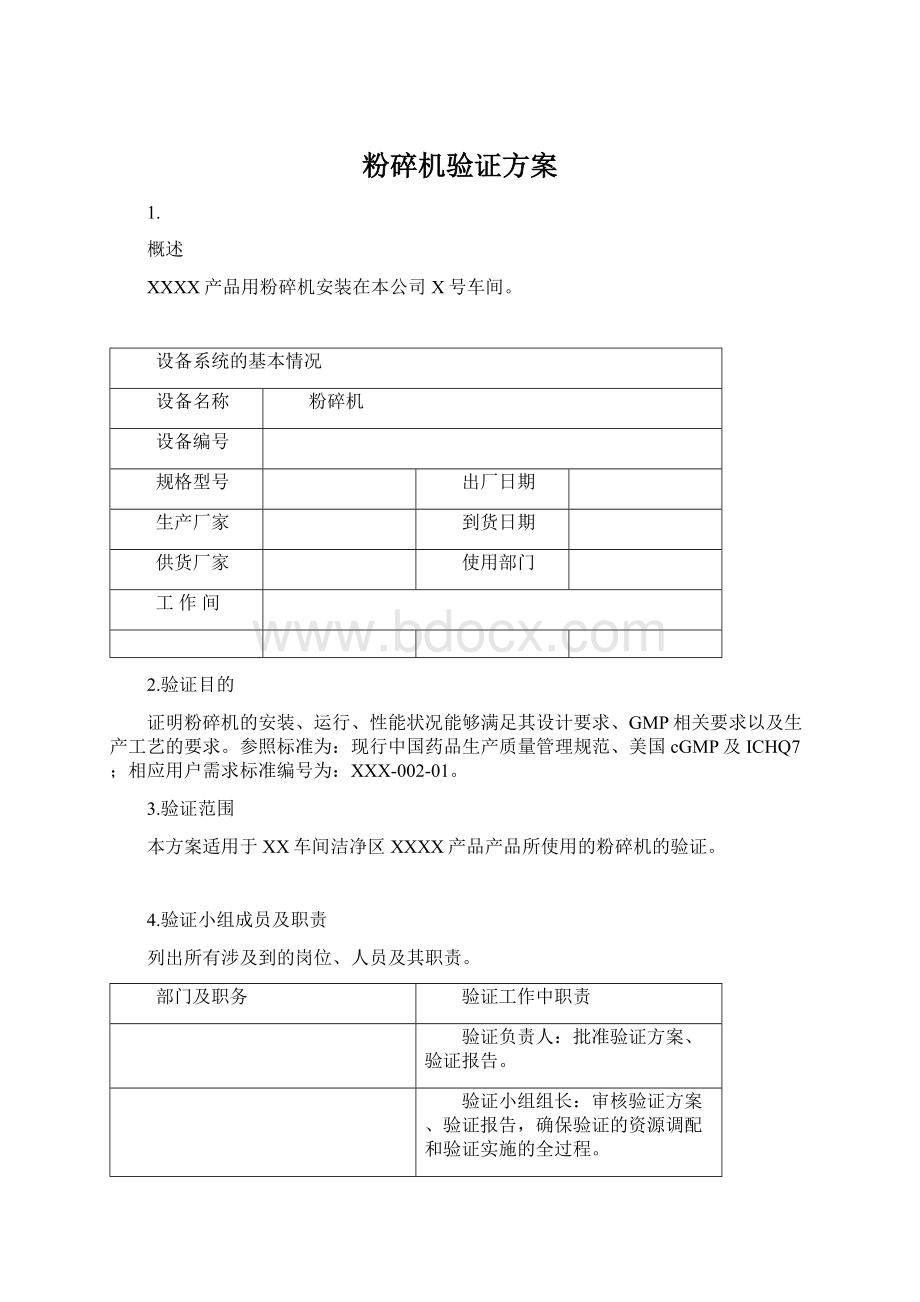

粉碎机验证方案

1.

概述

XXXX产品用粉碎机安装在本公司X号车间。

设备系统的基本情况

设备名称

粉碎机

设备编号

规格型号

出厂日期

生产厂家

到货日期

供货厂家

使用部门

工作间

2.验证目的

证明粉碎机的安装、运行、性能状况能够满足其设计要求、GMP相关要求以及生产工艺的要求。

参照标准为:

现行中国药品生产质量管理规范、美国cGMP及ICHQ7;相应用户需求标准编号为:

XXX-002-01。

3.验证范围

本方案适用于XX车间洁净区XXXX产品产品所使用的粉碎机的验证。

4.验证小组成员及职责

列出所有涉及到的岗位、人员及其职责。

部门及职务

验证工作中职责

验证负责人:

批准验证方案、验证报告。

验证小组组长:

审核验证方案、验证报告,确保验证的资源调配和验证实施的全过程。

起草验证方案,执行验证方案,收集整理数据,完成验证报告。

记录在验证过程中发生的偏差,并针对偏差提出解决方案。

参与审核验证方案,协助实施验证方案,针对偏差提出解决措施。

参与审核方案与报告,协助实施验证方案,审核验证过程中发生的偏差,决定偏差的解决方案,以及采取纠正行动。

5.标准依据

◆ICHQ7原料药的优良制造规范(GMP)指南

◆药品生产质量管理规范(中国GMP)

◆药品生产验证指南(2003)

◆Qualityassuranceofpharmaceuticals(WHO)

6.验证方案培训

验证方案经批准后,实施前由验证方案的起草部门组织验证小组相关人员进行培训,培训确认情况记录在附件A“人员培训、参与情况确认记录”中。

7.验证方案的执行

7.1确认数据的记录与审核

7.1.1确认数据应记录在已批准方案的记录表中,并要有执行者的签名与日期。

7.1.2确认过程中产生的图谱、偏差处理记录,以及设计图、布置图等资料,应作为确认的附件,并在相应的确认记录表的“包括附件”栏中注明,建立索引关系。

7.1.3确认完毕拟制确认报告,需注明每项总结内容与确认方案中记录表、附件的索引关系。

7.1.4数据要求完整、准确;审核过程要求符合规定。

7.2文件要求

7.2.1书写或打印应清晰。

7.2.2所有的工作使用不退色的笔记录。

7.2.3修改时要求在错处划单线,签名、日期和必要时的说明。

8.验证的内容

8.1安装确认

安装确认是对到货设备文件资料、仪器仪表检查验收,并检查设备安装环境、安装过程,确保设备文件资料齐全、主体设备、相关仪器仪表安装正确,其安装过程符合GMP的要求。

7.1.1安装现状的确认

7.1.2.1粉碎机现状确认

序号

安装确认内容

合格标准

确认方法

检查结果

检查人

备注

1

安装情况

安装地点

洁净区粉碎间

目测

安装情况

水平、垂直

2

设备

材质

粉碎室

不锈钢

按供应商材质证明

筛胆

不锈钢

筛片

不锈钢

3

设备卫生死角情况

粉碎室

无卫生死角

目测

筛胆

无卫生死角

目测

筛片

无卫生死角

目测

4

电机情况

电源

380±10V;30±2A

检测

接地

绝缘电阻

结果评价:

评价人:

评价日期:

7.1.2.2集粉箱现状确认记录

序号

安装确认内容

合格标准

确认方法

检查结果

检查人

备注

1

安装情况

水平、垂直

目测

2

设备

材质

一级旋风分离器

不锈钢

按供应商材质证明

二级旋风分离器

不锈钢

集粉箱

不锈钢

无纺布袋

与物料接触面应光滑无脱落物

目测

3

设备卫生死角情况

一级旋风分离器

无卫生死角

目测

二级旋风分离器

无卫生死角

目测

集粉箱

无卫生死角

目测

无纺布袋

无卫生死角

目测

4

压缩空气

压力

MPa

压力表

结果评价:

评价人:

评价日期:

7.1.2.3文件资料的确认

序号

文件资料名称

保存地方

检查结果

检查人

备注

操作规程

编号

1

粉碎岗位操作规程

2

粉碎机使用和维护保养标准操作规程

3

供应商设计资格证明是否齐全

设备使用说明书

设备合格证

设备材质证明

结果评价:

评价人:

评价日期:

7.1.2.4维护情况

7.1.2.4.1故障情况:

设备在使用中是否出现较大的故障,是否得到解决。

评价人:

评价日期:

7.1.2.4.2维护情况:

设备是否按维护保养计划进行,维护是否到位。

评价人:

评价日期:

7.2运行确认

7.2.1目的:

通过运行确认,以验证GF-30B涡轮自冷式粉碎机、FC250F型集粉箱机组运行情况能够达到设计的要求;设备操作规程能与设备相符。

7.2.2空载试验

按照《粉碎机使用和维护保养标准操作规程》,使设备进行空载运行5分钟。

合格标准如下:

-----电动机启动电流、运转电流不大于设定标准;

-----主机运转平稳,无异常振动、无杂音;

-----压缩空气脉冲频率可灵敏调节

7.2.3负载试验

空载试车完成后,按岗位操作规程最大处理量加入150Kg左右硫酸软骨素进行粉碎,转速控制在3800r/min,加料速度为0.6-1.0kg/min,5小时内粉碎完成,粉碎机筛片选择80目,粉碎结束后,采用80目数的筛网进行过筛。

合格标准:

除尘系统运转平稳;粉碎后的硫酸软骨素能通过80目筛网的应有80%以上;粉碎收率应在98%以上。

7.2.4运行确认记录

运行确认记录

项目

标准要求

结果

备注

空载

负载

空载

负载

电源开启/关闭

灵活、灵敏

灵活、灵敏

电机

电机转向

顺时针

顺时针

启动电流

20A<

20A<

运转电流

<8

8~10A

声音情况

声音正常

声音正常

发热情况

<60℃

<60℃

粉碎室

杂音情况

无杂音

无杂音

发热情况

<60℃

<60℃

振动情况

振动正常

振动正常

除尘系统

运转平稳

运转平稳

粉碎量

----

60~300Kg/h

----

粉碎时间

----

3-5h/p

----

粉碎产品80目筛通过率

----

80%以上

----

粉碎收率

----

98%以上

----

结果评价:

评价人:

评价时间:

7.2.5异常情况处理

7.2.5.1电机如反转,应重新接线。

7.2.5.2有异常震动或泄露的应重新修补或改造。

7.2.5.3异常情况未解决时,不得进行进一步的验证工作。

7.3性能确认

7.3.1目的:

通过组织生产,确认粉碎机的性能状况能满足生产工艺要求。

7.3.2性能确认内容

按工艺规程连续生产三批,严格按照《粉碎岗位操作规程》进行操作,3800r/min,加料速度为0.6-1.0kg/min,通过取样检测产品的100目通过率以及粉碎收率,确认粉碎机的性能。

取样方法:

粉碎结束后,由质检部取样人员对粉碎后每袋物料进行多点取样500g,过100目的标准筛,计算物料的100目筛通过率的平均值。

合格标准:

在规定粉碎时间内能够完成粉碎;所得物料100目筛通过率80%以上,粉碎收率在98%以上。

7.3.3试验记录

性能确认记录

检查项目

标准要求

检查结果

检查人

备注

批号

物料100目筛通过率

80%以上

过筛率检测原始记录批号:

日期:

序号

样品量g

过筛量g

过筛率

序号

样品量g

过筛量g

过筛率

1

6

2

7

3

8

4

9

5

10

操作人:

过筛率检测原始记录批号:

日期:

序号

样品量g

过筛量g

过筛率

序号

样品量g

过筛量g

过筛率

1

6

2

7

3

8

4

9

5

10

操作人:

过筛率检测原始记录批号:

日期:

序号

样品量g

过筛量g

过筛率

序号

样品量g

过筛量g

过筛率

1

6

2

7

3

8

4

9

5

10

操作人:

8.1.1文件资料确认

8.1.1.1安装确认所需文件资料,由项目部在设备开箱验收后建立设备档案(前期调研、设备购置申请等文件一并归至该设备档案内),整理使用手册等技术资料,并在设备安装调试完成后搜集整理资料,归档保存。

对于已有的旧设备,仅需要检查设备档案中的相关资料是否齐全。

8.1.1.2确认目的:

通过核对文件资料来确认该设备的设备档案是否齐全、是否能保证验证顺利进行。

8.1.1.3确认方法:

按附件B所列项目逐一核对文件资料。

8.1.1.4合格标准:

文件资料齐全,并有明确的存放地及保管员。

8.1.1.5确认记录:

见附件B“文件资料确认记录”。

8.1.2关键性仪表确认

8.1.2.1关键性仪器仪表是设备的重要部件,包括压力表、温度显示仪等,通过对其进行校正来保证设备安全、正常运行,同时确定它们的校正周期。

8.1.2.2确认目的:

通过核对校正方案或进行校正来确认该仪器仪表是否能正常运作;确认仪器仪表通过校验,有合格证,并对仪表的量程和精度进行确认。

8.1.2.3确认方法:

供应商提供校正方案的,通过确认厂家提供的校正方案来确认;供应商未提供校正方案的,则由XX公司计量室负责校正,若计量室无法校正的,送计量测试所校正。

XX药业生产部设备保全负责人负责收集、整理关键性仪表的目录、检定情况,汇总统计,作为设备的关键资料。

8.1.2.4合格标准:

所有仪器仪表均应有校正合格方案或通过校正,且精度符合URS的要求。

8.1.2.5确认记录:

见附件C“关键性仪表确认记录”。

8.1.3设备、环境确认

8.1.3.1在安装前,结合设备的技术文件、安装图纸、操作手册等对现场待安装的设备进行检查,确认设备的主机、主要部件及备件的规格、材质与设计一致;确认润滑剂、密封方式是否正确;确认设备安装的位置、环境,水、电等公用系统等符合要求

8.1.3.2确认目的:

确认设备的安装、材质等是否符合设计及GMP要求。

8.1.3.3合格标准:

所有确认项目与设计要求、GMP要求及设备安装确认记录相符。

8.1.3.4确认记录:

见附件D“设备安装确认记录”。

8.2运行确认

运行确认指通过运行测试,确认工艺设备和辅助系统的每一部分功能都能在设计规定的参数范围内稳定运行。

8.2.1运行状况检查

检查并确定功能参数运行符合设定标准。

8.3性能确认

性能确认是在模拟实际生产情况下,用空白料进行试车,以初步确定SODA-16型粉碎机的适用性,检验设备的使用性能能否达到生产工艺要求。

性能验证采用的空白料一般为目的均匀细粉(乳糖)。

本设备验证批次采用连续生产三批产品的方法。

物料的准备

批号

模拟成分(kg)

乳糖(kg)

水(kg)

乙醇(kg)

验证结论:

验证人:

验证日期:

9.2.2参数设定

参数

要求

投料量

喷雾配料罐搅拌速度

物料流量

进风温度

出风温度

喷嘴角度

干燥时间

压缩空气压力

雾化主气阀压力

雾化副气阀压力

喷液变频

滤袋抖动间隔

验证结论:

验证人:

验证日期:

9.2.3确认方法

9.2.3.1供料罐的均匀度确认

9.2.3.1.1按照配料比例配制混悬液;

9.2.3.1.2将配制好的混悬液打入喷雾配料罐中,开启搅拌;

9.2.3.1.3在搅拌状态下取样,检查混悬液的均匀度

9.2.3.1.4取样方法:

a.将罐体分为5个层面,在五个层面分别取样,每一层面取两份样品,分别置于具塞磨口烧杯中;

取样示意图如下:

b.将滤器称重,然后过滤样品,计算滤得物重量;

样品编号

滤器编号

滤器重量

过滤后总重

滤得物重量

T1-1

T1-2

T2-1

T2-2

T3-1

T3-2

T4-1

T4-2

T5-1

T5-2

验证结论:

验证人:

验证日期:

9.2.3.2干燥效果的检查

操作结束后,放料的同时进行取样,在不同的时间段共取样6份,检测水分,要求RSD不得高于3.0%

过筛率:

此6份样品分别过目筛,要求通过率不低于95%。

验证结论:

验证人:

验证日期:

9.2.3.3含量均匀度

9.2.3.3.1分析方法(根据模拟物料的品种而定)

9.2.3.3.2合格标准

含量:

RSD:

9.2.3.3.3结果

批号

可接受标准

含量测定

RSD

1

2

3

验证结论:

验证人:

验证日期:

9.2.3.4设备参数和工艺参数的确认

参数

要求

确认结果

投料量

喷雾配料罐搅拌速度

物料流量

进风温度

出风温度

干燥时间

压缩空气压力

雾化主气阀压力

雾化副气阀压力

喷液变频

滤袋抖动间隔

收率

验证结论:

验证人:

验证日期:

9.变更与偏差

在安装确认、运行确认、性能确认过程中发现的异常情况,如文件资料不全、仪表未校验、设备规格材质不符、搅拌有异常振动或响声、釜气密性检查漏气、仪表显示异常等问题,应立即通知设备维保人员及QA人员进行处理,异常情况未解决时,不得进行进一步的验证工作。

对于现场立即可以及时解决的偏差或异常情况,如管路渗漏等,现场立即予以解决,并在“备注与附件”中对处理情况予以说明,最终汇总登记在附件G“变更偏差情况记录”中。

对于需要对偏差原因进行分析调查,由相关专业人员商讨确定偏差处理措施的,应按照相应规程进行处理并填写《偏差处理记录》,然后登记到附件G“变更偏差情况记录”中。

所有《变更处理记录》或《偏差处理记录》作为附件一起归入验证档案。

10.再验证周期

正常情况下,再验证周期为三年,当遇下列情况时应进行再验证

――设备大修后;

――由于检修、调整、迁移或其它原因,可能对设备的安装状况、主要技术参数和功能有影响时;

――由于机械振动或腐蚀作用及其它原因,可能使设备的某些性能随时间发生变化时。

进行设备的再验证,可针对设备性能中部分必须项目进行,而不一定要进行全面的验证。

11.验证的评定和结论

11.1验证结果的审批

由QA对验证的结果进行审核,检查所有测试项目已经完成;变更和偏差都已经得到解决和批准;每个项目均应符合它们的确认可接受标准;验证记录完整,并填写完成了相应的附件内容;将确认过程评定填入附件H“验证过程评定记录”中。

每个阶段的验证完成后应经审批确认后,才能进入下一阶段的确认工作。

11.2验证的评定结论

验证结束,由验证小组长在“验证过程评定记录”中签署评审结论,提交验证总负责人进行批准。

12.附件

附件

附件名称

页数

附件A

人员培训、参与情况确认记录

1

附件B

文件资料确认记录

1

附件C

关键性仪表确认记录

1

附件D

设备安装确认记录

2

附件E

设备运行确认记录

3

附件F

设备性能确认记录

1

附件G

变更偏差情况记录

1

附件H

验证过程评定记录

1

附件A

人员培训、参与情况确认记录

日期

课时

授课方式

授课地点

部门

岗位

培训人/日期

部门

岗位

受培训参与方案实施人员/日期

确认标准

确认结果

确认所有参与执行本确认的人员已经得到培训,并在培训记录中签字。

确认结论:

备注或附件:

检查人/日期

复核人/日期

附件B

文件资料确认记录

项目

确认结果

存放地点

供应商设计资格证明是否齐全

供应商是否已提供技术图纸

供应商是否已提供工艺资料

使用说明书

合格证

材质证明

设备操作、维护保养规程

设备清洗规程

确认结论:

备注或附件:

检查人/日期

复核人/日期

附件C

关键性仪表确认记录

序号

名称

编号

用途

检验情况

量程/精度

校验有效期至/校正周期

核定部门

确认结果

1

压力表

测试压力

2

温度显示仪

测试温度

3

4

5

6

7

8

9

确认结论:

备注或附件:

检查人/日期

复核人/日期

附件D

设备安装确认记录(page1/2)

序号

安装确认内容

合格标准

确认方法

检查结果

是否

符合

1

安装情况

水平、垂直

目测

2

设备

材质

按供应商材质证明及现场检查

3

管道的连接情况

管道安装位置不影响操作,焊接良好

目测

4

设备卫生死角情况

无卫生死角

目测

无卫生死角

目测

无卫生死角

目测

无卫生死角

目测

无卫生死角

目测

5

密封

密封方式

机械密封

目测

6

电机、减速机情况

功率

5.5KW

参照说明书

转速

电机转速1435rpm

减速机输出转速84rpm

电压

380V

接地保护

电阻小于4欧姆

仪器测量

附件D

设备安装确认记录(page2/2)

序号

安装确认内容

合格标准

确认方法

检查结果

是否

符合

7

环境状况

洁净区

现场确认

8

公用系统

电

三相四线,380V,50HZ,接地保护牢固可靠。

现场确认

各管路已配备到现场,并连接完毕

现场确认

真空

现场确认

循环水

现场确认

热水

现场确认

蒸汽

现场确认

现场确认

现场确认

9

润滑剂

减速机

减速机密封良好,无润滑油泄漏风险,润滑油型号为普通润滑油

目测,润滑油型号证明

轴承

轴承处采用机械密封密封良好,无润滑油泄漏风险,润滑油型号为普通润滑油

目测,润滑油型号证明

确认结论:

备注或附件:

检查人/日期

复核人/日期

附件E

设备运行确认记录

项目

标准要求

操作记录及检查结果

是否符合

操作人、复核人/日期

进风温度

出风温度

喷嘴角度

滤袋抖动间隔

设备和电机

压缩空气压力

雾化主气阀压力

雾化副气阀压力

附件F

设备性能确认记录

试验项目

试验方法

合格标准

试验过程及结果

是否

符合

操作人、复核人/日期

升温试验

以水代料,开启热水升温至50±5℃,然后开启蒸汽升温至100±5℃,保温30分钟

升温至100±5℃用时≤4小时;回流过程冷凝器及回流管路无泄漏

开启热水升温至50±5℃,起

止时间时分至时

分;

开启蒸汽升温至100±5℃,起止时间时分至时

分;

共用时:

时分;

保温起止时间时分至时分;保温过程冷凝器及回流管路泄漏情况:

降温试验

釜中水升温至100±5℃后,开启循环水降温至35±5℃,然后开启冷冻低碳醇降温至20±5℃,再开启冷冻酒精降温至0~5℃。

降温过程用时≤5小时

开启循环水降温至35±5℃起止时间时分至时分;

开启冷冻低碳醇降温至20±5℃起止时间时分至时分;

开启冷冻酒精降温至0~5℃起止时间时分至时分;

共用时:

时分

确认结论:

备注或附件:

检查人/日期

复核人/日期

序号

发生日期

偏差/变更内容描述

处理措施

QA/日期

确认标准

确认结果

在本方案实施过程中所发生的偏差或变更,已处理完毕并已作好记录。

确认结论:

备注或附件:

检查人/日期

复核人/日期

附件G

变更偏差情况记录

附件H

验证过程评定记录

设备名称:

规格型号:

生产厂家:

设备编号:

使用部门:

安装地点:

验证参加人员

验证时间

IQ:

年月日至年月日

OQ:

年月日至年月日

PQ:

年月日至年月日

检测项目

可接受标准

是否通过

QA签名/日期

安装确认(IQ)

◆所有的项目均已得到确认

◆确