04 第四章离子镀膜.docx

《04 第四章离子镀膜.docx》由会员分享,可在线阅读,更多相关《04 第四章离子镀膜.docx(18页珍藏版)》请在冰豆网上搜索。

04第四章离子镀膜

第四章离子镀膜

离子镀膜技术(简称离子镀)是美国Sandia公司的D.M.Mattox于1963年首先提出来的。

是近十几年来在真空蒸发和真空溅射技术基础上发展起来的一种新的镀膜技术。

离子镀的英文全称IonPlating,简称IP。

它是在真空条件下,应用气体放电实现镀膜,即在真空室中使气体或被蒸发物质电离,在气体离子或被蒸发物质离子的轰击下,同时将蒸发物或其反应产物蒸镀的基片上。

离子镀把辉光放电、等离子体技术与真空蒸发技术结合在一起,不但显著提高了淀积薄膜的各种性能,而且大大扩展了镀膜技术的应用范围。

与蒸发镀膜和溅射镀膜相比较,除具有二者的特点外,还特别具有膜层的附着力强、绕射性好、可镀材料广泛等一系列优点,因此受到人们的重视。

近年来,在国内外得到迅速的发展。

§4-1离子镀原理

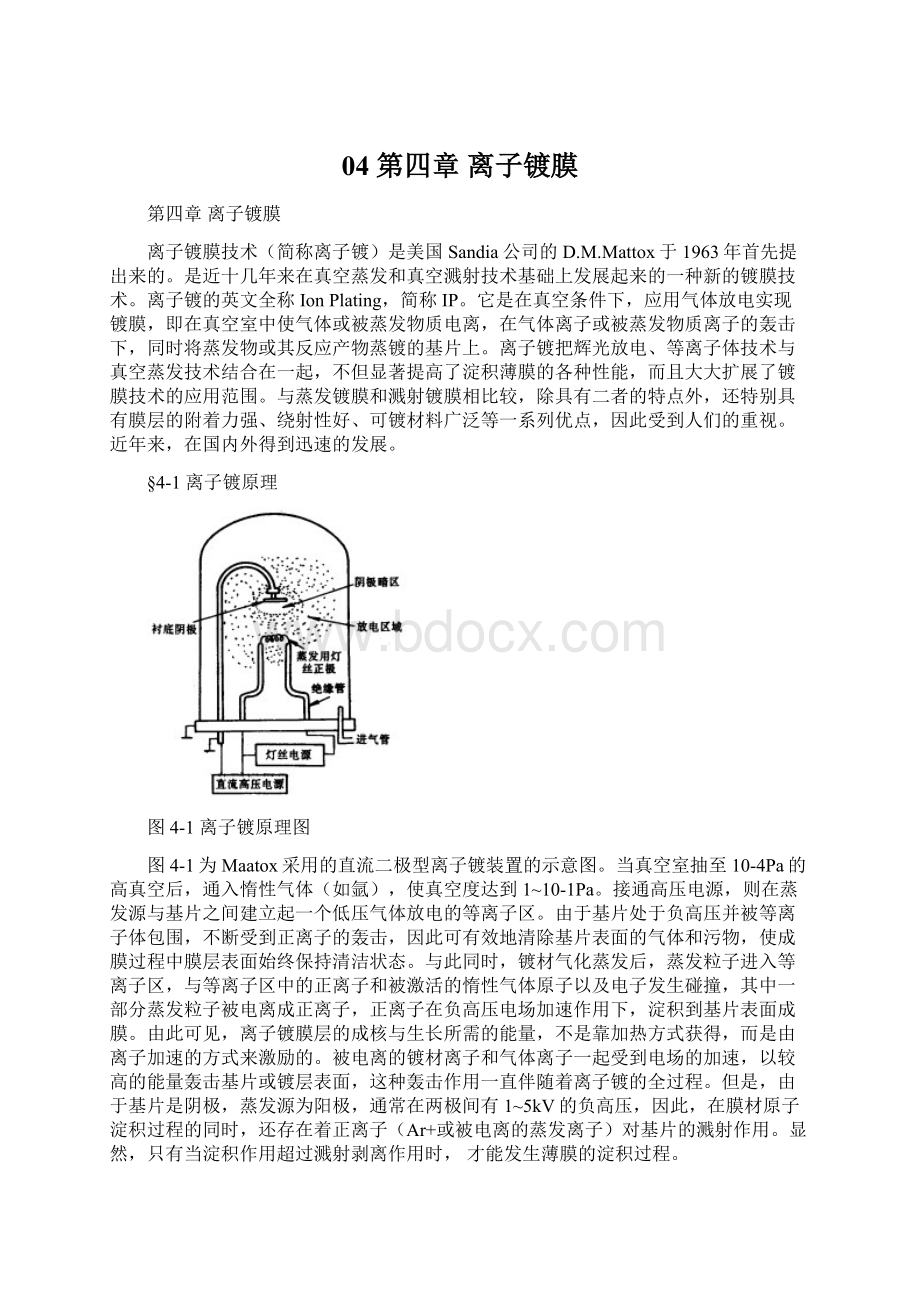

图4-1离子镀原理图

图4-1为Maatox采用的直流二极型离子镀装置的示意图。

当真空室抽至10-4Pa的高真空后,通入惰性气体(如氩),使真空度达到1~10-1Pa。

接通高压电源,则在蒸发源与基片之间建立起一个低压气体放电的等离子区。

由于基片处于负高压并被等离子体包围,不断受到正离子的轰击,因此可有效地清除基片表面的气体和污物,使成膜过程中膜层表面始终保持清洁状态。

与此同时,镀材气化蒸发后,蒸发粒子进入等离子区,与等离子区中的正离子和被激活的惰性气体原子以及电子发生碰撞,其中一部分蒸发粒子被电离成正离子,正离子在负高压电场加速作用下,淀积到基片表面成膜。

由此可见,离子镀膜层的成核与生长所需的能量,不是靠加热方式获得,而是由离子加速的方式来激励的。

被电离的镀材离子和气体离子一起受到电场的加速,以较高的能量轰击基片或镀层表面,这种轰击作用一直伴随着离子镀的全过程。

但是,由于基片是阴极,蒸发源为阳极,通常在两极间有1~5kV的负高压,因此,在膜材原子淀积过程的同时,还存在着正离子(Ar+或被电离的蒸发离子)对基片的溅射作用。

显然,只有当淀积作用超过溅射剥离作用时,才能发生薄膜的淀积过程。

下面分析离子镀的成膜条件。

若辉光放电空间只有金属蒸发物质,且只考虑蒸发原子的淀积作用,则单位时间内入射到单位表面上淀积的金属原子数n可用下式表示

(4-1)

式中,

—淀积原子在基片表面的淀积速率(

m/min);

—薄膜的密度(g/cm3);M—淀积物质的摩尔质量;NA—阿佛加德罗常数,NA=6.029×1023。

例如,对于Ag,当其蒸发速率为1

m/min时,则n=9.76×1016/cm2·s。

Ag的M=107.88,

=10.49g/cm3。

显然,上述分析并未考虑溅射剥离效应,如果考虑剥离效应,则应引入溅射率概念。

如轰击基片为一价正离子(如Ar+),测得其离子电流密度为j,则单位时间内轰击到基片表面的离子数为nj

j/cm2·s(4-2)

式中,1.6×10-19是一价正离子的电荷量(C);j是入射离子形成的电流密度(mA/cm2)。

比较式(4-1)和(4-2)可知,离子镀过程中,要想得到淀积薄膜,必须使淀积效应优于溅射剥离效应。

即离子镀的成膜条件为n>nj。

而且nj中应包括在有附加气体时所产生的离子数。

另外,在经过简化处理后,并设正离子在达到基片的过程中与中性粒子的碰撞次数为

时,D.G.Teer给出了离子镀过程中,由离子带到基片表面能量Ei的下列近似表达式

(4-3)

式中,N0—离开负辉光区的离子数;Vc—基片偏压。

在离子镀系统中,

。

因此,离子的平均能量为eVc/10。

当Vc为1~5kV时,离子的平均能量为100~500eV。

由于受到碰撞的中性粒子的数量大约为

,即约为离子数的20倍。

但是,并非所有的高能中性原子都能到达基板。

通常,约有70%左右可到达基板,其余30%则到达器壁、夹具等处。

这些高能中性原子的平均能量为eVc/22,当Vc为1~5kV时,其平均能量为45~225eV。

考虑到粒子间碰撞几率不相同,离子和高能中性原子的能量将在零至数千电子伏范围内变化,个别离子的能量也能达到1~5keV。

D.G.Teer测出金属的离化率只有0.1~1%,但是,由于产生了大量高能中性原子,故提高了蒸发粒子的总能量。

因此,使得离子镀具有许多优点。

§4-2离子镀的特点

与蒸发和溅射相比,离子镀有如下几个特点:

(1)膜层附着性能好。

因为在离子镀过程中,利用辉光放电所产生的大量高能粒子对基片表面产生阴极溅射效应,对基片表面吸附的气体和污物进行溅射清洗,使基片表面净化,而且伴随镀膜过程这种净化清洗随时进行,直至整个镀膜过程完成,这是离子镀获得良好附着力的重要原因之一。

另一方面,离子镀过程中溅射与淀积两种现象并存,在镀膜初期,可在膜基界面形成组分过渡层或膜材与基材的成分混合层,Mattox称之为“伪扩散层”,能有效改善膜层的附着性能。

(2)膜层的密度高(通常与大块材料密度相同)。

离子镀过程中,膜材离子和高能中性原子带有较高的能量到达基片,可以在基片上扩散、迁移。

而且膜材原子在空间飞行过程中即使形成了蒸气团,到达基片时也能被离子轰击碎化,形成细小的核心,生长为细密的等轴结晶。

在此过程中,高能氩离子对改善膜层的结构,并使之形成接近块材的密度值,发挥了重要作用。

也可以说,镀层质量高,主要是由于淀积膜层不断受到正离子轰击,从而引起冷凝物发生溅射,使膜层致密,针孔和空气孔大大减少的缘故。

(3)绕射性能好。

离子镀过程中,部分膜材原子被离化成正离子后,它们将沿着电场的电力线方向运动,凡是电力线分布之处,膜材离子都能到达。

在离子镀中由于工件为阴极,且带负高压,因此,工件的各个表面(包括孔、槽、面向蒸发源或背向蒸发源的表面)都处于电场之中。

这样,膜材的离子就能到达工件的所有表面。

另外,由于膜材的压强较高情况下(≥1Pa)被电离,气体分子的平均自由程

比源基之间距离h小,所以蒸气的离子或分子在它到达基片的路程中将与惰性气体分子、电子及其他蒸气原子之间发生多次碰撞,产生非定向的气体散射效应,使膜材粒子散射在整个工件的周围。

由于上述原因,离子镀可以在基片的所有表面上淀积薄膜。

这是真空蒸发所无法比拟的。

(4)可镀材质范围广泛。

可在金属或非金属表面上镀金属或非金属材料。

如塑料、石英、陶瓷和橡胶等材料,以及各种金属、合金和某些合成材料、敏感材料、高熔点材料等。

(5)有利于化合物膜层的形成。

在离子镀技术中,在蒸发金属的同时,向真空室通过入某些反应性气体,则可反应生成化合物。

由于辉光放电低温等离子体中高能电子的作用,将电能变成了金属粒子的反应活化能,所以可在较低温度下形成在高温下靠热激发才能形成的化合物。

(6)淀积速率高,成膜速度快,可镀较厚的膜。

通常,离子镀淀积几十纳米至数微米厚膜层时,其速度较其他镀膜方法快。

试验表明:

离子镀钛每小时约为0.23mm,镀不锈钢每小时约为0.3mm。

离子镀与真空蒸发和溅射镀膜的比较见表4-1。

表4-1PVD的三种基本镀膜方法比较

类型

项目

真空蒸镀*

溅射镀膜

离子镀

电阻加热

电子束

DC

RF

电阻加热

电子束

被镀膜的物质:

低熔点金属

能

能

能

高熔点金属

不能

能

能

不能

能

高温氧化物

不能

能

能

不能

能

粒子能量:

蒸发原子

0.1~1eV

1~10eV

0.1~1eV

离子

—

—

数百~数千eV

沉积速度(

m/min)

0.1~3

1~75

0.01~0.5

0.1~2

1~50

光泽

光泽~半光泽

半光泽~无光泽

半光泽~无光泽

镀层密度

低温时密度低

高密度

高密度

镀层针孔、气孔

低温时较多

少

少

膜与基片的界面层

若不进行热扩散处理,界面清晰

很清晰

有扩展层

附着性

不太好

较好

非常好

膜的纯度

取决于蒸发材料的纯度

取决于靶材纯度

取决于蒸发材料的纯度

基片镀膜情况

仅面对蒸发源的基片表面被镀膜

对向靶材基片表面被镀膜

在一定范围内所有表面完全被镀膜

镀膜前基片的表面处理

真空中加热脱气或辉光放电不表洁表面

溅射清洗、刻蚀(反溅射)

溅射清洗(在整个成膜过程中进行)

常用压强(Torr)

10-5~10-6

1.5×10-1~2×10-2

2×10-1~5×10-2

*注:

蒸发法除表列方法之外,还可采用感应加热及激光蒸发等。

§4-3离子轰击的作用

离子镀膜区别于普通真空蒸发的许多特性均与离子、高速中性粒子参与镀膜过程有关。

而且,在离子镀的整个过程中都存在着离子轰击。

因此,对离子的作用必须了解。

一、离化率

离化率是指被电离的原子数占全部蒸发原子数的百分比例。

是衡量离子镀特性的一个重要指标。

特别是在反应离子镀中更为重要。

因为它是衡量活化程度的主要参量。

被蒸发原子和反应气体的离化程度对薄膜的各种性质都能产生直接影响。

1.中性粒子的能量

中性粒子所具有的能量Wv主要取决于蒸发温度的高低,其值为

(4-4)

式中,nv——单位时间在单位面积上所淀积的粒子数;Ev——蒸发粒子的动能,Ev=3kTv/2,其中k为波耳兹曼常数,Tv为蒸发物质的温度。

2.离子的能量

离子的能量Wi主要由阴极加速电压决定,其值为

Wi=niEi(4-5)

式中,ni——单位时间对单位面积轰击的离子数;Ei——离子的平均能量,Ei≈eUi,其中Ui是淀积离子的平均加速电压。

3.薄膜表面的能量活性系数

薄膜表面的能量活性系数

可由下式近似给出

(4-6)

当ncEc<(4-7)

式中,ni/nv——离子镀过程中的离化率;C——可调节参数。

从式(4-7)可以看出,离子镀过程中由于基片加速电压Ui的存在,即使离化率很低也会影响离子镀的能量活性系数。

在离子镀中轰击离子的能量取决于基片加速电压,其典型能量值为50~5000eV。

溅射所产生的中性原子也有一定的能量分布,其平均能量约为几个电子伏。

在普通的电子束蒸发中,若蒸发温度为2000K,则蒸发原子的平均能量为0.2eV。

各种镀膜方法所达到的能量活性系数

值见表4-2。

由表可见,在离子镀中可以通过改变Ui和ni/nv,使

值提高2~3个数量级。

如离子的平均加速电压Ui=500V,离化率ni/nc为3×10-3时,离子镀的能量活性系数则与溅射时相同。

因此,在离子镀过程中离化率的高低非常重要。

图4-2是在典型的蒸发温度Tv=1800K时,能量活性系数

与离化率ni/nc和Ui的关系。

从该图可看出,能量活性系数与加速电压的关系,在很大程度上受离化率的限制。

为了提高离子镀活性系数,通常可通过提高离子镀装置的离化率来实现。

几种离子镀装置的离化率值见表4-3所示。

图4-2能量活性系数

与离化率ni/nv和离子平均加速电压Ui的关系(Tv=1800K)

表4-2不同镀膜工艺的表面能量活性系数

镀膜工艺

能量活性系数

参数

真空蒸发

1

蒸发粒子所具有的能量Ev≈0.2eV

溅射

5~10

溅射粒子所具有的能量Es≈1~10eV

离子镀

离化率ni/nv

平均加速电压Ui

1.2

10-3

3.5

10-2~10-4

50V~5000V

25

10-1~10-3

50V~5000V

250

10-1~10-2

500V~5000V

2500

10-1~10-2

500V~5000V

表4-3几种离子镀装置的离化率

离子镀装置

Mattox

二极型离子镀

射频激励型

离子镀

空心阴极放电型

离子镀

电弧放电型

离子镀

离化率ni/nv

0.1~2%

10%

22~40%

60~80%

二、溅射清洗

在薄膜淀积之前的离子轰击对基片表面的作用如下:

(1)溅射清洗作用。

此作用可有效地清除基片表面所吸附的气体、各种污染物和氧化物。

如入射离子能量高、活性大,还可与基片物质发生化学反应乃至发生化学溅射。

(2)产生缺陷和位错网。

轰击粒子传递给基片晶格原子的能量Ei决定于粒子的相对质量,其表达式为

(4-8)

式中,mi——入射粒子质量;mt——靶材原子质量;E——入射粒子能量。

若入射粒子传递给靶材原子的能量超过靶原子发生离位的最低能量(约为25eV)时,晶格原子将会离位并迁移到晶格的间隙位置上去,从而形成空位、间隙原子和热激励(短时间微区的高温化)。

轰击粒子将大部分能量传递给基片使其发热,增加淀积原子在基片表面扩散的能力,某些缺陷也可以发生迁移、聚集成位错网。

有时,固溶体内的间隙原子溶质还会迁移到基片表面而发生偏析。

轰击过的表面尽管有缺陷的聚集,但仍将有大量的点缺陷在表面层留下来。

(3)破坏表面结晶结构。

如果离子轰击产生的缺陷是很稳定的,则表面的晶体结构就会被破坏而变成非晶态结构。

同时,气体的掺入也会破坏表面的结晶结构。

(4)气体掺入。

低能离子轰击会造成气体掺入表面和淀积膜之中。

不溶性气体的掺入能力决定于迁移率、捕获位置、基片温度及淀积粒子的能量大小。

一般,非晶材料捕集气体能力比晶体材料强。

当然,轰击加热作用也会使捕集的气体释放。

在某种工艺条件下,掺入气体量可高达百分之几。

(5)表面成分变化。

由于系统内各成分的溅射率不同,会造成表面成分与整体成分的不同,表面区的扩散对成分有显著的影响。

高缺陷浓度和高温也会促进扩散。

点缺陷易于聚集在表面,缺陷的移动会使溶质发生偏析并使较小的离子在表面聚集。

(6)表面形貌变化。

表面经受离子轰击后,无论晶体和非晶体基片的表面形貌,将会发生很大的变化,使表面粗糙度增大,并改变溅射率。

(7)温度升高。

因为轰击离子的绝大部分能量都转变成热能。

三、粒子轰击对薄膜生长的影响

在离子镀时,一方面有镀材粒子淀积到基片上,另一方面有高能离子轰击表面,使一些粒子溅射出来。

当前者的速率大于后者,薄膜就会增厚。

这一特殊的淀积与溅射的综合过程使膜基界面具有许多特点。

首先是在溅射与淀积混杂的基础上,由于蒸发粒子不断增加,在膜基面形成“伪扩散层”。

这是一种膜基界面存在基片元素和蒸发膜材元素的物理混合现象。

即在基片与薄膜的界面处形成一定厚度的组分过渡层。

这种过渡层,可以使基片和膜层材料的不匹配性分散在一个较宽的厚度区域内,从而缓和了这种不匹配程度。

这对提高膜基界面的附着强度十分有利。

直流二极型离子镀、银膜与铁基界面间可形成100nm厚的过渡层。

磁控溅射离子镀铝膜铜基时,过渡层厚度为1~μm。

而且负偏压越高,过渡层越厚。

离子轰击的表面形貌受到破坏,可能比未破坏的表面提供更多的成核位置,即使在非反应性系统中成核密度也较高。

由于这种特有的微观结构(形貌粗糙、缺陷密度高),加之表面沾污物的清除以及阻碍扩散和反应成核的障碍层的破坏,也将为淀积的粒子提供良好的核生长条件。

此外,膜料粒子注入表面也可成为成核位置。

显然,较高的成核密度对于减少基片与膜层界面的空隙十分有利。

无疑,这也是离子镀具有良好附着力的原因之一。

此外,离子对膜层的轰击作用,对膜的形态和结晶组分等也有影响。

在蒸发中由于几何阴影效应,峰区的择优生长使淀积膜呈柱状结构,导致岛沟的出现。

而离子镀膜时,由于离子的轰击作用,使岛上的粒子向岛沟转移,能消除柱状结晶,减轻阴影效应。

而且,随着基片负偏压的增高,轰击基片离子能量也将增加,这种消除柱状结晶的效应就越显著,这时,代之而形成的将是均匀的颗粒状结晶。

内应力受离子轰击的影响也很明显。

内应力是由那些尚未处于最低能量状态的原子所产生的。

粒子的轰击一方面迫使一部分原子离开平衡位置而处于一种较高的能量状态,从而引起内应力的增加,另方面,粒子轰击使基片表面所产生的自加热效应又有利于原子的扩散。

因此,恰当的利用轰击的热效应或进行适当的外部加热,一方面可使内应力减小,另外,也对提高膜层组织的结晶性能有利。

通常,蒸发薄膜具有张应力,溅射淀积的薄膜具有压应力,离子镀薄膜也具有压应力。

§4-4离子镀的类型

根据膜材不同的气化方式和离化方式,可构成不同类型的离子镀膜方式。

膜材的气化方式有:

电阻加热、电子束加热、等离子电子束加热、高频感应加热、阴极弧光放电加热等,如图4-3所示。

气体分子或原子的离化和激活方式有:

辉光放电型、电子束型、热电子型、等离子电子束型、多弧型及高真空电弧放电型,以及各种形式的离子源等,见图4-4。

不同的蒸发源与不同的电离或激发方式又可以有多种不同的组合。

表4-4给出了目前常用的几种离子镀的种类以及它们的蒸发、离化或激活方式、气体压强及主要优缺点,以及它们的原理示意图。

图4-3离子镀的几种蒸发源

图4-4离子镀过程中的各种离化方式

表4-4各种离子镀装置的比较

编号

种类

蒸发源

充入

气体

真空度

(Pa)

离化方式

离子加速

方式

基板

温升

其它特点

应用

示意图

1

直流二极型(DC

IP)

电阻加热或电子束加热

Ar也可充少量反应气体

6.67×

10-1~1

被镀基体为阴极,利用高电压直流辉光放电

在数百伏~数千伏的电压下加速。

离化和离子加速一起进行

大

绕射性好。

附着性好,基板温度易上升,膜结构及形貌差,若用电子束加热必须用差压板

耐蚀

润滑

机械

制品

2

多阴

极型

电阻

加热

或电

子束

加热

真空

惰性

气体

或

反应

气体

10-4~1

依靠热电

子、阴极发射的电子及辉光放电

0~数千伏的加速电压。

离化和离子加速可独立进行

小。

有时需要对基板加热

采用低能电子离化效率高,膜层质量可控制

精密机制品、电子

器件

装饰品

3

活性

反应

蒸镀

(ARE)

电子

束加

热

反应气体O2、N2、

C2H2、

CH4等

10-4~

10-1

依靠正偏置探极和电子束间的低压等离子体辉光放电。

二次电子

无加速电压。

也有在基片上加0~数千伏加速电压的ARE

小。

要对基板加热

蒸镀效

率高,

能获得

Al2O3,

TiN、TiC

等薄膜

机械制品、电子器件、装饰品

4

空心

阴极

离子镀(HCD)

等离

子电

子束

Ar

其它惰性气体反应气体

10-2~1

利用低压大电流的电子束碰撞

0~数百伏的加速电压。

离化和离子加速独立进行

小。

要对基板加热

离化率高,电子束斑较大,能镀金属膜、介质膜、化合物膜

装饰镀层、耐磨镀层、机械制品

5

射频

离子镀

(RF

IP)

电阻

加热

或电

子束

加热

真空、Ar其它惰性气体反应气体O2、N2、C2H2、CH4等

10-3~

10-1

射频等离子体放电(13.56

MHz)

0~数千伏的加速电压。

离化和离子加速独立进行

小

不纯气体少,成膜好,适合镀化合物膜。

匹配较困难

光学、

半导体

器件、

装饰品、

汽车零件

6

增强

ARE型

电子束

加热

Ar其它惰性气体的以应气体O2、N2、CH4、

C2H2等

10-2~

10-1

探极除吸引电子束的一次电子、二次电子外、增强极发出的低能电子促进离化

无加速电压。

也有在基片上加0~数千伏加速电压的增强的ARE

小。

要对基板加热

易离化,工在板所需功率和放电功率能独立调节,膜层质量、厚度易控制

机械制品、电子器件装饰品、电子器件

7

低压等

离子体

离子镀

(LP

PD)

电子束

加热

惰性

气体

反应

气体

10-2~

10-1

等离子体

DC或

AC,50V

小。

要

对基

板加

热

结构简单能获得

TiC、

TiN、

Al2O3

等化合

物镀层

机械制

品、电

子器件、

装饰品

8

电场

蒸发

电子速

加热

—

10-4~

10-2

利用电子束形成的金属等离子体

数百~数千伏的加速电压,离化和加速连动进行

小。

要对

基板

加热

带电场

的真空

蒸镀,

镀层质

量好

电子

器件、

音响

器件

9

感应加

热离子

镀

高频感

应加热

惰性

气体

反应

气体

10-4~

10-2

感应漏磁

DC

1~5kV

小

能获得

化合物

镀层

机械

制品、

装饰

品、

电子

器件

10

集团

离子

束镀

电阻

加热

从坩埚

中喷出

集团状

蒸发颗

料

真空

(反应

气体)

10-4~

10-2

电子发

射,从

灯丝发

出电子

的碰撞

作用

0~数

千伏的加

速电压,

离化和加

速独立进

行

小

既能镀纯

金属膜又

能直接镀

化合物

膜,如

ZnO等

电子

器件、

音响

器件

11

多弧

离子镀

阴极

弧光

真空

或

反应

气体

10-1~

10-3

热电离,

场离子

发射,

弧光放

电产生

的离子

利用蒸

发原子

束的定

向运动

较大

离化

率高,

沉积速

率大

机械

制品、

刀具、

模具

一、直流二极型离子镀

直流二极型离子镀的结构原理如图4-1所示。

其特征是利用二电极间的辉光放电产生离子,并由基板上所加的负偏压对离子加速。

按巴邢定律和气体放电理论,其辉光放电的气压只能维持在6.67×10-1~1Pa。

由于工作压强较高,故对蒸镀熔点在1400℃以下的金属,如Au、Ag、Cu、Cr等多采用电阻加热式蒸发源。

如用电子束蒸发源,必须利用压差板把电子枪室和离子镀膜室分开,并采用两套真空系统,以保证电子枪工作所需的高真空度。

直流二极型离子镀的放电空间电荷密度较低,阴极电流密度仅0.25~0.4mA/cm2,故离化率较低,一般为百分之零点几,最高也只有2%。

用它镀制的膜层均匀、具有较好的随着力和较强的绕射性,设备也比较简单,镀膜工艺容易实现,可用普通的镀膜机改装,因此目前仍具有一定的实用价值。

其缺点是由于轰击粒子能量大,对形成的膜层有剥离作用,同时会引起基片的温升,结果使膜层表面粗糙、质量差,另外,由于工作真空度低会对膜层造成污染,特别是辉光放电电压和离子加速电压不易分别调整,因此工艺参数较难控制。

二、三级和多阴极型离子镀

这两种方式也属于直流放电型,是二极型的改进。

其原理图如图4-5和图4-6所示。

在直流放电离子镀中,将低能电子引入等离子区并使电子在等离子区中的平均自由程增加,则可显著地提高蒸镀粒子的离化效果。

在图4-5中利用热阴极6发射大量热电子,在收集极A的作用下横向穿过被蒸发粒子流,发生碰撞电离,和二极型相比,三极型的离化率可明显提高,基板电流密度可提高10~20倍。

多阴极型是把被镀基片作为阴极(主阴极),在其旁侧配置几个热阴极(多阴极),利用热阴极发出的电子促进气体电离,实际上是在热阴极与阳极的电压下维持放电,见图4-6。

因这种方式可在低气压下维持放电,故可实现低气压下的离子镀。

由于主阴极(基板)上所加的维持辉光放电的电压不高,而且多阴极灯丝处于基板四周,扩大了阴极区,改善了绕射性,减少了高能离子对基板的轰击作用。

从而避免了二极型离子镀溅射严重、成膜粗糙、升温快而且难以控制的缺点。

由于在10-1Pa也可以稳定的放电,比二极型的真空度高一个数量级,所以镀膜质量好,光泽而致密。

同时,因低能电子的引入使离化率有较大提高,可达10%左右。

这种镀膜方式已成功地用于活性反应离子镀上,并在手表外壳上得到了较为理想的TiN镀层。

图4-5三极型离子镀图