小儿氨酚黄那敏颗粒工艺验证方案.docx

《小儿氨酚黄那敏颗粒工艺验证方案.docx》由会员分享,可在线阅读,更多相关《小儿氨酚黄那敏颗粒工艺验证方案.docx(18页珍藏版)》请在冰豆网上搜索。

小儿氨酚黄那敏颗粒工艺验证方案

文件编号:

04-002

版号:

0

小儿氨酚黄那敏颗粒工艺验证

起草人起草日期

审核人审核日期

批准人批准日期

生效日期

药业股份有限公司

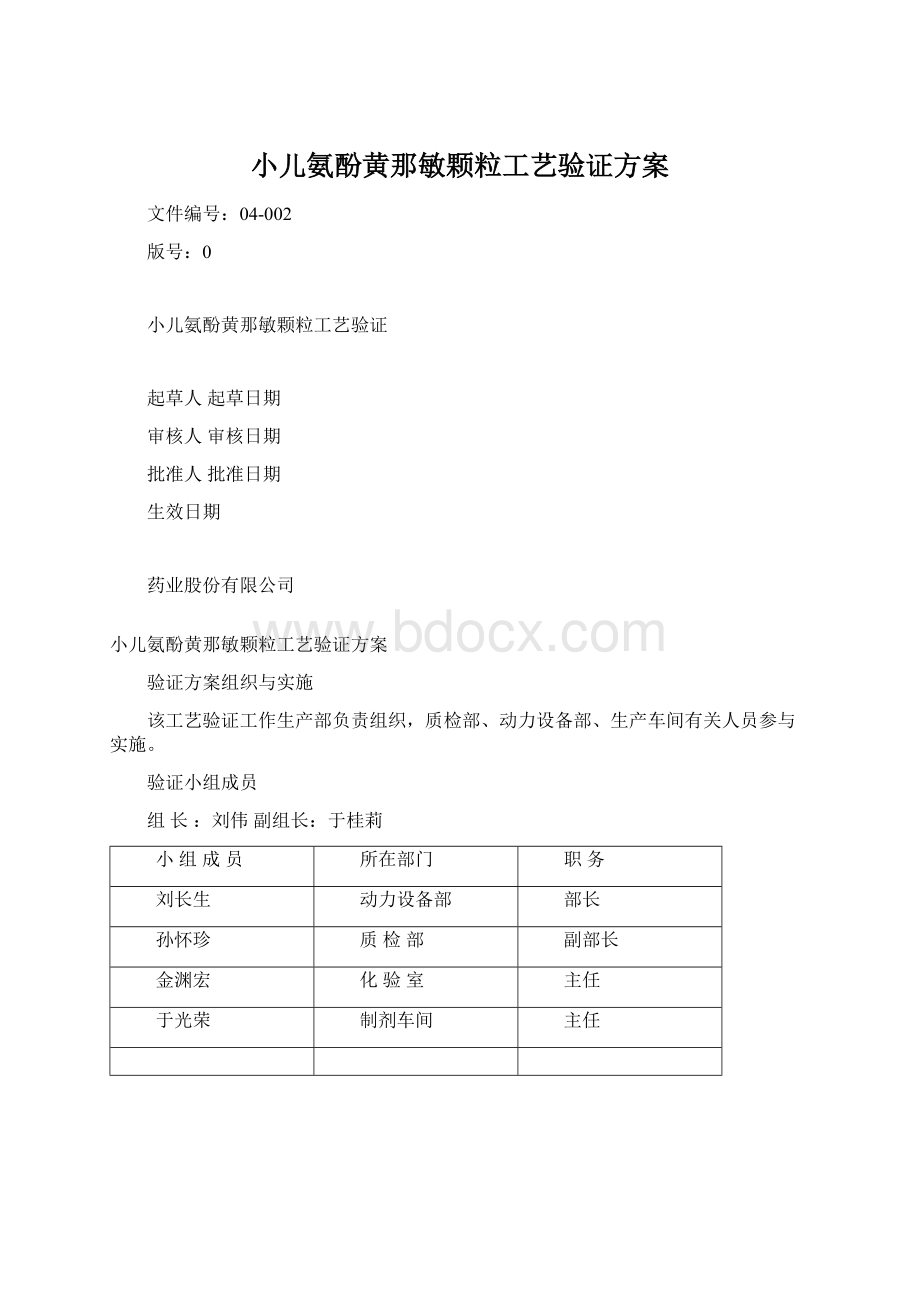

小儿氨酚黄那敏颗粒工艺验证方案

验证方案组织与实施

该工艺验证工作生产部负责组织,质检部、动力设备部、生产车间有关人员参与实施。

验证小组成员

组长:

刘伟副组长:

于桂莉

小组成员

所在部门

职务

刘长生

动力设备部

部长

孙怀珍

质检部

副部长

金渊宏

化验室

主任

于光荣

制剂车间

主任

1验证的目的和范围

2工艺验证小组成员及职责划分

3有关背景材料

3.1产品概况

3.2背景

3.3生产工艺

3.4主要生产设备

3.5饮用水、纯化水

3.6生产环境

3.7与本验证方案相关文件及规程

4工艺验证

4.1原辅料处理

4.1.1目的

4.1.2操作方法

4.1.3中间控制标准

4.1.4收集验证资料

4.1.5小结

4.2混合制粒

4.2.1目的

4.2.2操作方法

4.2.3中间控制标准

4.2.4收集验证资料

4.2.5小结

4.3批混

4.3.1目的

4.3.2操作方法

4.3.3中间控制标准

4.3.4收集验证资料

4.3.5小结

4.4颗粒分装

4.4.1目的

4.4.2操作方法

4.4.3中间控制标准

4.4.4收集验证资料

4.4.5小结

4.5外包装

4.5.1目的

4.5.2操作方法

4.5.3中间控制标准

4.5.4收集验证资料

4.5.5小结

5小儿氨酚黄那敏颗粒成品质量检查及成品率

6包装材料的物料平衡

7验证批次

8验证周期

9验证结果收集及整理

10验证结果评定与结论

11附件

1验证的目的和范围

1.1目的

1.2小儿氨酚黄那敏颗粒生产过程包括原辅料的准备、粉碎、过筛、制粒、批混、颗粒分装、包装等步骤。

为证明小儿氨酚黄那敏颗生产过程中可能影响产品质量的各种生产工艺质量。

根据要求,制定小儿氨酚黄那敏颗粒生产工艺验证方案。

生产过程进行同步验证,以保证在正常生产条件下生产出质量合格、均一、稳定的产品。

验证过程应严格按本验证方案内容进行。

1.3本验证方案适用于在本方案指定的厂房设旋、设备、工艺条件下小儿氨酚黄那敏颗粒的生产。

2.工艺验证小组成员职责划分

2.1组长:

副组长:

组员:

2.2验证小组人员分工

2.2.1组长:

负责验证方案起草,并对验证结果进行分析后起草验证报告,报验证委员会。

2.2.2副组长:

负责验证方案规定范围的产品安排协调及实施工作。

2.2.3组员:

负责产品的生产现场及设备清场、清洁、消毒、管理、产品取样及安排样品的检验工作。

2.2.4负责设备的操作及维护保养工作。

2.2.5负责收集各顶验证记录。

3.有关背景材料。

3.1产品概况:

本品为颗粒剂,用于感冒引起的头痛、发热、咽喉痛、鼻塞等。

3.2背景

小儿氨酚黄那敏颗粒所用的厂房、设施、空调系统、制水系统、公用工程系统及设备在安装完成后,已于2004年4月完成了全面的验证。

3.3生产工艺

小儿氨酚黄那敏颗粒是按照下述工艺文件进行生产的。

3.3.1工艺规程:

见小儿氨酚黄那敏颗粒生产工艺规程

3.3.2工艺流程图:

小儿氨酚黄那敏颗粒生产工艺流图(附录)

3.4主要生产设备

生产小儿氨酚黄那敏颗粒的主要设备均已经过验证并符合生产工艺的要求。

3.5饮用水、纯化水

生产小儿氨酚黄那敏颗粒所用饮用水和纯化水均已经过验证符合工艺要求。

3.6生产环境

空调系统、压缩空气系统、清洁消毒均已经过并符合验证要求。

3.7与本验证方案相关文件及规程

提供小儿氨酚黄那敏颗粒产品生产相关的空气净化系统、纯化水系统、厂房及设备的有关验证文件名及验证文件编号。

4工艺验证:

同步验证

4.1原辅料处理

4.1.1目的

经过检验合格后的原辅料因细度达不到工艺要求而进行粉碎。

确认原辅料经过处理后达到工艺要求。

4.1.2操作方法:

参见《粉碎岗位标准操作文件》文件

4.1.3中间控制标准

项目标准

外观洁净(无异物)

细度应能全部过100目筛

收率≥98%

4.1.4收集验证资料

收集三批小儿氨酚黄那敏颗粒的原辅料经备料处理后的物料外观细度及操作的收率,并记录所得数据。

4.1.5小结

对所得数据进行分析总结并得到结论。

4.2制粒干燥整粒

4.2.1目的

确认原辅料经混合、制粒、干燥及过筛的颗粒情况达到工艺及中间产品质量标准的要求。

4.2.2操作方法

参见:

《制粒岗位标准操作规程》文件

4.2.3中间控制标准

项目标准

性状为白色或类白色颗粒

水份≤2.0%

收率≥98.0%

收率=所得的合格颗粒重量×100%

所领取的物料总重

4.2.4收集验证资料

对按生产工艺进行制粒、干燥、整粒后的所得颗粒效果进行外观性状检查,水份测定,并计算颗粒率及的物料平衡收率记录所得数据。

4.2.5小结

对所得数据进行分析、总结、得出结论。

4.3批混

4.3.1目的

确认中间体颗粒经批混后的颗粒情况达到工艺及中间产品质量标准的要求。

4.3.2操作方法:

参见《批混岗位标准操作规程》文件

4.3.3中间控制标准

项目标准

性状为白色或类白色颗粒

水份≤2.0%

溶化性应合格

粒度不能过一号筛和能通过四号筛的颗料和粉末总和不得6.0%

鉴别应符合中间产品质量标准

收率≥99.5%

4.3.4收集验证资料

对按生产工艺进行批混后的所得颗粒进行外观性状检查,水份测定、溶化性检查等。

并计算物料平衡收率记录所得数据。

4.3.5小结

对所得数据进行分析、总结,得出结论。

4.4颗粒分装

4.4.1目的

确认按现行工艺经过颗粒分装的小儿氨酚黄那敏颗粒质量能达到要求。

4.4.2操作方法:

参见《颗粒分装岗位标准操作规程》文件

4.4.3中间控制的标准

项目标准

外观切边整齐方正、封合严密、无漏气、批号压制清晰完整,无破损无漏药,无杂物,无污点。

装量差异应为6g±6g×5%

收率≥99.0%

收率=包装后待包装品总重×100%

领取颗料重+复合膜重

4.4.4收集验证资料

收集三批小儿氨酚黄那敏颗粒在颗粒包半装过程中,各个操作时间的装量差异,收率等之间的考查,记录考查数据并考核颗粒分装工序的收率。

4.4.5小结

对所收集的数据进行分析并得出结论。

4.5外包装

4.5.1目的

确认外包装操作过程能符合生产工艺要求。

4.5.2参见《包装岗位标准操作规程》文件

4.5.3标准

全部检查结果应符合小儿氨酚黄那敏颗粒生产工艺规程的规定。

4.5.4收集验证资料

收集三批小儿氨酚黄那敏颗粒分装后的半成品经过包装时,装量是否准确,外观是否符合质量要求。

4.5.5小结

对所收集的数据进行分析并得出结论。

5小儿氨酚黄那敏颗粒成品质量检查及成品率

5.1目的

经过成品质量检验,评价小儿氨酚黄那敏颗粒生产工艺是否符合规定。

5.2评价方法

收集三批检验结果是否符合质量标准规定。

5.3标准

全部检验结果应符合小儿氨酚黄那敏颗粒成品质量标准,成品的收率应为95.099.9%.

6包装材料的物料平衡

6.1目的

评价包装材料平衡的控制情况

6.2评价方法

审核包材的物料平衡表

6.3标准

小盒、封签、说明书、大箱的物料平衡应为100%。

7验证批次

本验证试验应连续进行三批。

8验证周期验证周期二年

9验证结果收集及整理

工艺验证小组负责人收集各项验证结果,根据验证结果起草验证报告,报验证委员会。

10验证结果评定与结论验证委员会负责对验证结果进行综合评审做出验证结论,发放验证证书。

11附件:

11.1附件1验证方案审核批准表

附件1

验证方案审核批准表

验证方案名称:

小儿氨酚黄那敏颗粒

方案起草人:

起草时间:

方案审核人:

审核意见:

年月日

方案批准人:

批准意见:

备注:

小儿氨酚黄那敏颗粒工艺验证报告

1处方工艺与工艺流程

1.1处方工艺

1.1.1生产处方

1.1.2生产工艺

1.1.3生产工艺流程

2批生产记录与操作规程

2.1批生产记录

2.2标准操作规程

3.与本工艺验证相关的验证文件

4工艺验证

4.1原辅料处理

4.1.1验证资料

4.1.2数据分析

4.1.3小结

4.2配料、制粒

4.2.1验证资料

4.2.2数据分析

4.2.3小结

4.3批混

4.3.1验证资料

4.3.2数据分析

4.3.3小结

4.4颗粒分装

4.4.1验证资料

4.4.2数据分析

4.4.3小结

5外包装检查

6包装材料物料平衡控制限度。

7小儿氨酚黄那敏颗粒成品检验结果。

8验证总结

9验证报告书

10验证项目合格证书

1处方工艺与工艺流程

1.1处方工艺

1.1.1工艺处方

1.1.2小儿氨酚黄那敏颗粒

工艺处方

物料名称处方制造处方

对乙酰氨基酚125g6.75

人工牛黄5g0.27

马来酸氯苯那敏0.5g0.027

淀粉适量3.24

蔗糖粉5870g316.98

理论产量1000袋54000袋

注:

每袋装6g。

1.1.3生产工艺

取对乙酰氨基酚、人工牛黄、马来酸氯苯那敏和辅料适量,制成颗粒,分装,

即得。

1.2生产工艺流程:

详见小儿氨酚黄那敏颗粒生产工艺流程图

2批生产记录、批包装记录与标准操作规程

2.1批生产记录批包装记录

批生产记录和批包装记录应能及时、准确、真实地记录生产过程中的每一具体,步骤及各工艺控制点,具有质量的可追踪性。

其内容包括:

产品名称、产品批号、生产数量、日期、操作者及复核者签名,有关操作与设备、相关生产阶段的产品数量、物料平衡的计算,生产过程的控制记录及特殊问题的记录。

其具体形式可见小儿氨酚黄那敏颗粒批生产记录和批包装记录。

与本验证有关的040501、040502、040503三批小儿氨酚黄那敏颗粒批生产和批包装记录存放在质检部,应保存至有效期后1年。

2.2标准操作规程

与本验证有关的标准操作规程,详见各相关工序的岗位操作,设备操作,设备清洁等。

3与本工艺验证相关的验证文件如下表:

序号

验证名称

验证文件编号

1

洁净厂房验证文件

2

空气净化系统验证文件

3

纯化水系统验证文件

4

空气压缩系统验证文件

5

万能粉碎机验证文件

6

三维运动混合机验证文件

7

颗粒分装机验证文件

4.工艺验证

4.1原辅料处理

4.1.1验证资料

根据工艺要求,蔗糖粉碎过100目筛,以筛去其中的异物,达到粒度要求。

按本操作规程有关进行生产后,对其结果进行抽样检查。

结果如下:

物料名称

蔗糖

批次

040501

040502

040503

外观

细度

收率

注:

表中以“√”表示外观无异物,细度达到工艺要求,以“×”表示不符合工艺要求。

4.1.2数据分析:

4.1.3小结:

执行部门

执行人

执行日期

制剂车间

生产部

动力设备部

质检部

4.2配料、制粒

4.2.1将备好的物料投入混合机中接湿法制粒机岗位标准操作要求进行制粒,用Ⅱ型热风循环烘箱干燥,用2×5-515型旋向振动筛整粒,检查颗粒的性

状,水份,并计算制粒工序收率,记录所得数据。

项目

批号

性状

干燥失重

收率%

040501

040502

040503

表中,以“√”表示性状符合要求,反之则以“×”表示。

4.2.2数据分析:

4.2.3小结:

执行部门

执行人

执行日期

制剂车间

生产部

动力设备部

质检部

4.3批混

4.3.1验证资料

将颗粒放入三维运动混合机按工艺要求进行批混30分钟检查颗粒的性状,溶化性,水分粒度等指标,并计算制粒工序收率,记录所得数据

项目

批号

性状

粒度%

干燥失重

鉴别

溶化性

收率%

1

2

040501

040502

040503

表中以“√”号,表示性状,溶化性,鉴别符合要求,反之则“×”表示。

4.3.2数据分析:

4.3.3小结:

执行部门

执行人

执行日期

制剂车间

生产部

动力设备部

质检部

4.4颗粒分装

4.4.1验证资料

三批小儿氨酚黄那敏颗粒在生产过程中各个时段与代包装品装量差异的相关记录及颗粒分装工序收率情况记录如下表:

批次

040501

040502

040503

时间

2h

4h

6h

2h

4h

6h

2h

4h

6h

外观

装量差异

收率

表中以“√”表示外观、装量差异符合要求,以“×”表示不符合质量要求。

4.4.2数据分析:

4.4.3小结:

执行部门

执行人

执行日期

制剂车间

生产部

动力设备部

质检部

5.外包装

颗粒分装后的半成品经过包装时包装数量是否准确,外观是否符合质量要求等,记录结果如下:

产品名称:

小儿氨酚黄那敏颗粒包装规格6g×6袋×200盒

批号

040501

040502

040503

外观

喷(打)印

说明书

帖签

装箱

表中“√”表示操作准确、外观合格,反之则以“×”表示。

5.1结果分析:

5.2小结:

执行部门

执行人

执行日期

制剂车间

生产部

质检部

6包装材料物料平衡控制限度记录结果见下表:

小盒

说明书

大箱

封签

备注

6.1结果分析:

6.2小结:

执行部门

执行人

执行日期

制剂车间

生产部

质检部

7小儿氨酚那敏颗粒成品检验结果及成品率

040501

040502

040503

性状

鉴别

含量

溶化性

粒度

装量差异

干燥失重

微生物限度

成品率

7.1结果分析:

7.2小结:

执行部门

执行人

执行日期

制剂车间

生产部

质检部

附录:

小儿氨酚黄那敏颗粒生产工艺流程

图例:

30万级洁净区