旋挖钻机硬岩钻进技术docx.docx

《旋挖钻机硬岩钻进技术docx.docx》由会员分享,可在线阅读,更多相关《旋挖钻机硬岩钻进技术docx.docx(12页珍藏版)》请在冰豆网上搜索。

旋挖钻机硬岩钻进技术docx

旋挖钻机硬岩钻进技术

1.1硬岩强度与承载力

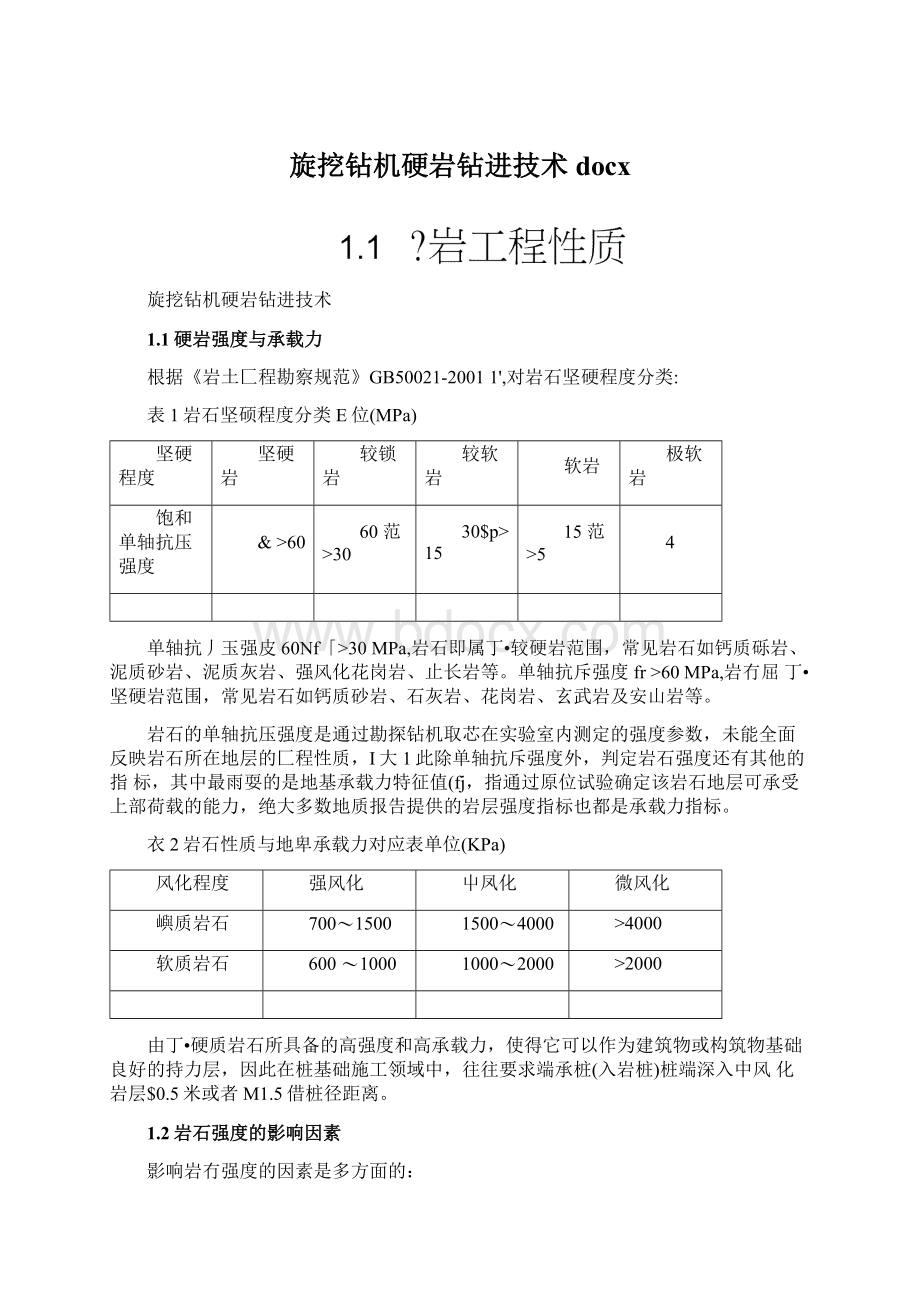

根据《岩土匚程勘察规范》GB50021-20011',对岩石坚硬程度分类:

表1岩石坚硕程度分类E位(MPa)

坚硬程度

坚硬岩

较锁岩

较软岩

软岩

极软岩

饱和单轴抗压强度

&>60

60范>30

30$p>15

15范>5

4

单轴抗丿玉强皮60Nf「>30MPa,岩石即属丁•较硬岩范围,常见岩石如钙质砾岩、泥质砂岩、泥质灰岩、强风化花岗岩、止长岩等。

单轴抗斥强度fr>60MPa,岩冇屈丁•坚硬岩范围,常见岩石如钙质砂岩、石灰岩、花岗岩、玄武岩及安山岩等。

岩石的单轴抗压强度是通过勘探钻机取芯在实验室内测定的强度参数,未能全面反映岩石所在地层的匚程性质,I大1此除单轴抗斥强度外,判定岩石强度还有其他的指标,其中最雨耍的是地基承载力特征值(fj,指通过原位试验确定该岩石地层可承受上部荷载的能力,绝大多数地质报告提供的岩层强度指标也都是承载力指标。

衣2岩石性质与地卑承载力对应表单位(KPa)

风化程度

强风化

屮凤化

微风化

嶼质岩石

700〜1500

1500〜4000

>4000

软质岩石

600〜1000

1000〜2000

>2000

由丁•硬质岩石所具备的高强度和高承载力,使得它可以作为建筑物或构筑物基础良好的持力层,因此在桩基础施工领域中,往往要求端承桩(入岩桩)桩端深入中风化岩层$0.5米或者M1.5借桩径距离。

1.2岩石强度的影响因素

影响岩冇强度的因素是多方面的:

1•矿物成分岩•石的矿物成分对岩石的物理力学性质产生fi接影响,如石英比例禽屋高的石英岩强度高丁•方解石比例倉最尚的大理岩。

2.结构常见的结构有结晶连接的岩石和胶结物连接的岩石,结晶颗粒大小和胶结联结的形式都对岩石强度有重耍影响。

3.构造主耍是指矿物成分在岩石中分布的不均匀性和岩石结构的不连续性,如片状

构造、板状构造、千枚状构造等。

4•水岩石被水饱和后强度有所降低,岩石几隙度越人,水的软化性表现的越明显。

5•风化风化作用促使岩石的原有裂隙进一步扩大,并产生新的风化裂隙,使岩石矿物颗粒间的联结松散和使矿物颗粒沿解理面刖解。

因此从上面影响因素可以看出:

禽石英、长石、角闪石等硬质矿物比例心j;细粒

结晶或者钙质、硅质胶结;块状构造、矿物分布均匀;风化程度和含水最低的岩石强度较高,反之较低。

如下图:

1.3硬岩钻进特性

硬岩钻进特性包括:

岩石可钻性、钻进速度与效率、孔壁稳定性、钻进成木等多方面,下而对这些指标进行详细分析。

可钻性:

硬质岩石由丁•强度和唤度较大,其钻进难度较大。

此外,岩石的可钻性与其风化程度、矿物成份、构造结构有很大的关系。

钻进速度与效率:

在强风化岩层,1米桩径为例,旋挖钻进速度人致0.5〜2m/h,

至中风化岩层,钻进速度约为0.25〜0.5m/ho

孔堆稳定性:

岩层稳定性好,钻孔孔唯稳定,岩层孔堆段一般无塌孔、剥落现彖。

钻进成木:

岩层钻进速度慢,油耗大,此外,钻齿磨损严朿、钻杆和钻机故障发生率较其他地层高,因此钻进成本也是在所有地层屮垠人。

旋挖施工中常见的哽岩有花岗岩、鈣质砂岩、石灰岩等地层。

换质岩层的钻进难度大、效率低,对设备配壳和操作方式要求高,因此对旋挖钻机硬岩钻机技术的研究

有着I•分巫耍的意义。

下图5、6是石灰岩钻几和石英砂岩取芯的照片。

图5石灰岩钻孔图6石英砂岩岩芯

2.硬岩破碎理论

单轴和三轴斥缩破坏试验中,硬质岩石都显小出典型弹脆性材料的力学特性和本构关系。

接下來将根据硬岩的这-本构关系及力学特性,进行硬岩的破坏理论研究并探讨硬岩破坏的最佳边界条件。

旋挖钻机破岩成孔屈于机具破岩,即指通过机械驱动接触岩石的刀具接进行岩石破祁的技术。

依据破岩工具和破岩原理,可将机械破岩方法大体可以分为:

冲击破岩、切削破岩、冲击一切削破岩和动静荷载耦合切削破岩。

结合三一现有旋挖钻机性能,可实现的破岩方法有切削破岩、冲击一切削破岩和动静荷载耦A切削破岩三种。

机具破岩方法可看作是被破坏岩石的受力边界条件。

岩石的位移边界条件是多种多样的,与岩石受力破坏时所处的状态有关。

旋挖钻机在冏岩内破岩成孔且的岩石位移边界条件称为岩石孔内位移边界条件。

当旋挖钻机在周閑具有h由面的岩体即孤立岩体破岩成孔的岩石位移边界条件称为岩石孔内H由而位移边界条件。

依据以上岩石破坏受力与位移边界条件分析可知,旋挖钻机破岩过程中根据钻机实际性能來选择岩石破坏最佳受力与位移边界条件是高效破岩的关键。

切削破岩

岩石破坏边界条件<

孔内位移边界条件

I位移边界条件、

孔内自由面位移边界条件

2・1破岩方式及岩石受力分析

1•切削破岩

通过实验室研究发现,利用刮刀能够破碎抗斥强度为187MPa的白云岩,随切割深度与切割宽度比增大,岩石破碎比能逐渐减小,当切割深度为切割宽度的2/3至1/2时,切割效率最宙j。

但这种破岩方法由丁•刀具寿命的原因,多用丁•煤和软岩,也可用丁节理非常发育的硬岩。

根据旋挖钻机的「.作特性,在硬岩中使用切削破岩方法钻进在现阶段是不能实现的。

故忽略此种破岩方式的研究。

2•冲击一切削破岩

冲击一切削破岩是破傑坚硬脆岩的有效方法,与旋挖钻机匸作条件下得加载类型和加载方式极为相似,这是宙丁•组成岩石的晶粒软硬不一而导致刀刃尚低起伏和产生冲击荷载,旋挖钻机钻进加用力恒定时的破岩钻进即是此种破岩方式的实际应用。

下面分析旋挖钻机钻头在冲击动荷载情况下的岩石损伤特点:

中间裂纹

动态侵入断裂过程一般产生hertz、中间、径向和侧向裂纹,前三种裂纹产生丁•加

载过程且中间和径向裂纹在卸载过程中扩展,而侧向裂纹完全是在卸载时产生和扩展的。

冲击作用下,岩石硬度、弹模随加载率的变化而变化,因此径向裂纹长度耍考虑材料的硬度和弹模的变化。

可得

c=巒(目/弘严/位严][眄Y心严

(1)

式中m为压头质0;v是儿何因子;c为径向裂纹长度;£是与岩石材料、钻头形状无关的无最纲常数:

E,H为被侵入材料的弹模和硬度。

3•动静荷载耦合切削破岩

将典熨的硬脆性岩石在动滚耦介载荷作用下的载荷一侵深曲线简化成如图9所示。

图中实线表示预加静斥作用的载荷一侵深关系,虚线表示冲击作用的载荷一侵深关系。

将上述折线用数学式來分析静压+冲击耦介破碎岩石的载荷一侵深,曲线的斜率为:

(2)

式中巧一(j,j+l)载荷一侵深段j端的载荷:

賂一山+1)载荷F深段j+l端的载荷:

S—厲j+1)载荷一侵深段j端的侵入深必S’-(jj+1)®荷一侵深段j+1端的侵入深度。

疋斜率(.>0)表示岩石发生弹性变形和岩石破碎,负斜率(匕<0)表示岩屑的形成以及压碎压实体。

如果刀具上的静载荷由零増加到△,那么曲线到达点(》化),中间产生两次体积破碎,如果卸载,岩石发生弹性膨胀,侵深变小,卸载曲线到达点

(耳,人)如果这时保持静压不变,并且加上冲击载荷时,曲线则由(£,尼倒达点(鸟,如位置,侵深随之继续増加,折线所I韦I成的面积增加,表明所消耗的能晴增加,如果停止加载,那么将沿着平行丁•笫一条卸载曲线的路径卸载,到达点(劣,爲)。

很显然,在静压基础上加上冲击能可增加岩石的破碎深度和体积。

如果耍使破碎岩石体积最大,而破岩能杲消耗小,则耍根据岩石的破碎过程进行适时加载。

由图可氏观地看出,当加载点确定在静载处于卸载(曲线呈负斜率)时加冲击载荷,对比静载处于加载段(曲线呈正斜率)时加冲击载荷,前者P-h1111线所围成的而积比后者要小。

如果在发生大体积破碎时(曲线处丁•加载鳥峰点)加载,所加冲击能一部分将用于继续破碎挣床作用下产生的岩石,余下的能量才用丁•增加侵深和体积,这种加载方式显然要多耗散破碎能量,这足小介理的。

IH此说來,动、静载荷耦介作用的加载点(亦即动载的施加点)应是在岩冇已发生体枳破碎、岩屑己崩出、用实体乂得到充分斥实之后,即载荷一侵深Illi线

处丁•负斜率(今0)段。

最佳加载点为图中的(妁,包)、(片,几)或(2,九)点。

(3)

(4)

图9弹性压头侵入状态

下面分析在旋挖钻机动静荷载耦合切削破岩情况下的岩石损伤特点:

根据加载能量的大小可将动、静耦合作用分三种情况进行讨论:

(1)当冲击能量小于岩石破碎临界值,只对岩石产生损伤作用,而不发生体积破碎:

静床则能产生体积破*:

(2)静压只对岩石产生损伤,不参与体积破傑,冲击能对岩石发生实质性破揶:

⑶静压和冲击均能对岩石产生体积破碎。

径向裂纹长度和破碎•体积如下:

1)动载荷产生损伤,静载形成体积破碎:

C曲關/[QT*严迟第仏爲/屮Xcct财6[(型⑹7(1-耳)輕

2)静载荷产生损伤,动载形成体积破碎:

c=[弊(&/弘)%(1-耳)&严]5%严严

v0C{(£/屮)(cotw)7作(%/H泸/(I-DJ氏H卢]严C

3)动、静载均产生体枳破碎:

(5)

式⑶4,5)中,是与岩石材料、钻头形状都无关的量纲,靠试验测定;E,H,

Ed,Hd分别表示岩石在不同载荷作用下的弹性模最和硬度;Ks,Kd分别表示在静载和动载下的岩石强度因子。

分析中可知:

(1)岩石的体积破碎与载荷(动、静载荷)成一定的递增函数关系。

因此在一定范用内加大静床力和冲击力可以使破滋体积很快増加,提高破岩效率:

(2)在冲击力破岩之前,先预加静压力对岩石进行预应力损伤,对提离破岩效率意义重大;

(3)若冲击力采用加载■卸载■加载周而复始的破碎循坏,对破碎岩石是特别有利的作业方式。

通过以上对岩石破碎各种理论分析和探索,揭示岀了机械破岩的载荷作业模式和规律,为开发具有高效入岩功能的旋挖钻机、钻具和匸法奠定了理论棊础。

4•最优破岩方式

通过以上分析可知,应用动静荷载耦介切削破岩是旋挖钻机钻进硬岩的最佳加载方式,最容易产生跃进式破坏的进尺效果,且动、静载荷耦合作用的加载点(亦即动载的施加点)应是任岩石已发生体积破碎、岩屑己刖出、压实体乂得到充分压实之后,即载荷一侵深曲线处丁•负斜率(匕V0)段。

结介图9可以看出,最佳加载点为图中的(鸟,包)、(目,力4)或代,4)点。

2.2钻进位移边界条件分析

应用侵入岩石所用压力P作为研究指标,重点研究岩石的扎内位移边界条件、扎内H由而位移边界条件下岩石的钻进及破碎效果。

1・孔内边界条件和孔内自由面边界条件对破岩效果的影响

当旋转钻头附近〃在有h由而时,钻头侵入时岩石会产生侧旁的破碎,有利丁•提高钻头入岩效率。

J・Brych设计了H由面岩石破碎实验。

在煤壁上先劈开一宽6mm,深150mm的槽,如图10所示。

钻头用硬质合金制造,端面积Iqm?

钻头离由面槽的距离不同,侵入岩石时所需要的轴斥也不同。

随着离IH由面槽的距离增加,钻头侵入岩石所需轴压也逐渐增人。

但在钻头离1'1由而槽的距离超过10cm以上时,侵入岩石所需轴压趋丁平稳,达到极值12.5Kg/^2如图11所示。

参考煤的拉压比(1:

111-1:

16)和花岗岩的拉压比(1:

50-1:

12.5)及煤与花岗岩的应力强度因子、弹性模最之比可以看出,在相同边界条件下,煤与花岗岩的破坏模式基本相同,所以可以应用以上试验数据进行花岗岩几内位移边界条件、几内门由面位移边界条件下的破坏理论研究。

由于煤与花岗岩仅仅在相同边界条件下,煤与花岗岩的破坏模式基本相同,其力学指标有很大的差别,所以应用以上试验结果中的数值时不引用各数值的单位。

本试验(绝大部分岩石试验)存在尺寸效应,即试验结论与岩石及开槽深度的尺寸有关。

但在一般的旋挖钻机入岩使用筒钻施工过程中,筒钻单次侵入岩层厚度为1m左右,与本试验初始数据为一个数量级,故在此不计尺寸效应的影响。

依据以上分析,将图U中的试验结论数据同比增大20/3倍并拟介图中曲线得•到:

P-arctaii(ax+i>)+cx2(6)

旋挖钻机钻进花岗岩时一般采用筒钻开椚后使用螺旋钻破坏岩芯的钻进方式,由公式(6)可以看出,这种方法可以有效减小钻齿侵入岩•石时所需要压力,具体效果与开榊深度和钻齿丿玉入岩石点与开杷I的距离有关。

当钻齿斥入岩石点与开榊的距离过大时,此效应的效果就不明显了。

(例如:

桩径1.5m的花岗岩钻孔,筒钻开槽深度为lm时,采用筒钻开槽后螺旋钻破坏岩芯的施工方法一次成孔时,根据公式(6)计算,螺旋钻中心齿侵入岩石所需斥强为孔内边界条件的0.6倍)。

使用扎内开槽形成孔内n由面边界条件的钻入方法对旋挖钻机钻入较硬花岗岩是有利的,其效果可根据开杷/深度与钻齿钻齿压入岩石点与开杷的距离确定。

2.3结论

根掘对硬岩力学特性和木构关系的研究,对硬质岩石的破坏理论进行研究并探讨破坏岩石的最佳边界条件,定性的找出钻孔破坏硬岩的最佳力边界条件及位移边界条

件,为尚效钻进技术的研究打下基础。

3硬岩地层旋挖钻进荷载施加方式

根据第二节“硬岩破曲理论研究〃分析可知:

1、岩石的体积破碎与载荷(动、筋载荷)成一定的递增函数关系。

因此在一定范I韦I内加大静床力和冲击力可以使破碎体积很快增加,提岛破岩效率;2、在冲击力破岩之前,先预加静压力对岩石进行预应力损伤,对提高破岩效率意义重大:

3、若冲击力采用加载■卸载■加载周而复始的破碎循环,对J:

破碎岩石是特别有利的作业方式。

通过对岩石破碎各种理论分析和探索,揭示出机械破岩的载荷作业模式和规律,可得出以卜•结论:

动静耦合加斥方式破岩是旋挖钻机钻进较硬花岗岩地层最有效的破岩加压方式。

加压曲线示意图如下所示:

图12动静耦介加压曲线示意图

图中«指钻进过程中施加的高斥(即冲击荷载)值,马指钻进过程中施加的低压(即静荷载)值,心、丫2、厶指施加各类荷载的时间。

动、静载荷耦介作用的加载点人(亦即动载的施加点)应是任岩石己发生体积破碎•、岩屑己崩出、丿来实体乂得到充分斥实之后,即传统的载荷一侵深曲线处丁•负斜率段,此时施加动荷载破岩效率般高,即在此时施加动荷载旋挖钻进硬岩速度故快,但此加载点需耍机手根据钻机震动情况判断岩石受力破坏状态來确定。

->(2时间段长短根据进尺快慢情况和钻机震动情况调节。

GT右时间段长短根据钻淹捞进钻斗快慢情况调节。

施加高压、低压的交互操作,加压曲线如图12所示。

其钻入过程为:

施加高压时钻齿钻进土体,钻杆转速减缓,扭矩增大,是钻齿钻入破坏土体的过程:

施加低压时,钻杆转速加快,扭矩减小,是将钻下的土体扫进钻斗的过程。

4硬岩地层钻进所需钻杆、钻具及钻进方式

4.1硬岩地层旋挖钻进所需钻杆

钻进单轴饱和抗斥强度30MPa以上的硬质岩层,其地棊承载力一般烏于600KPa,已不适用摩阻杆钻进,需根据孔径、孔深及钻机情况配备相应机锁杆。

4.2硬岩地层旋挖钻进所需钻具

根据第二节“硬岩破碎理论研究〃成果可知:

当旋转钻头附近存在有H由面时,钻头侵入时岩石会产生侧旁的破碎,有利丁•提高钻头入岩效率。

例如:

桩径l-Sm的花岗岩钻孔,筒钻开槽深度为lm时,采用筒钻开榊后螺旋钻破坏岩芯的施「•方法一次成孔时,经计算,螺旋钻中心齿侵入岩石所需压强仅为孔内边界条件的0.6倍。

在钻进花岗岩困难时使用筒钻开杷、螺旋破碎、截齿捞砂斗捞砂是保证在花岗岩旋挖髙速钻进的经典钻进方式。

所以,硬岩地层旋挖钻进所需钻具一般为:

筒钻、单头单螺螺旋、截齿捞砂斗。

4.3硬岩地层旋挖钻进所需钻进方式

当孔径较小时,旋挖钻进所需瑕佳钻进方式为一次性钻进:

筒钻开槽-螺旋破碎岩柱T截齿捞砂斗捞渣。

当钻孔孔径较大时,需分二级或三级钻进,即先在钻孔中心打小孔,最后再使用筒钻及捞砂斗扩孔至设计尺寸。

下面以SR250R钻机为例,参考单轴抗压能力为30〜60MPa的较硬花岗岩地层,依据以上研究成果和实际工程施工经验列出各种孔径的钻孔所需钻进方式。

农3各种孔径的钻孔所碍钻进方式及钻进效率分析

孔径(m)

分级方法

钻进方法

钻进效率

(m/h)

1.0

不分级

1.0筒钻+1.0螺旋+1.0截齿捞砂斗

2

1.25

不分级

1.25筒钻+1.25螺旋+1.25截齿捞砂斗

2

1.5

不分级

1.5筒钻+1.5螺旋+1.5截齿捞砂斗

1・5〜2

1.8

两级钻进

1.2筒钻+1.2螺旋+1.2截齿捞砂斗+1.8筒钻+1.8截齿捞砂斗

1〜2.5

2.0

两级钻进

1.2筒钻+1.2螺旋J.2截齿捞砂斗

+2.0筒钻+2.0截齿捞砂斗

1〜1.5

2.2

三级钻进

1.2筒钻+1.2螺旋J.2截齿捞砂斗+1.8筒钻+1.8截齿捞砂斗+2.2筒钻+2.2截齿捞砂斗

0.5^1

2.5

三级钻进

1.2筒钻+1.2螺旋+2.2截齿捞砂斗+2.0筒钻+2.0截齿捞砂斗+2.5筒钻+2.5截齿捞砂斗

0.5

注:

本表根据现场经验得出,仅作为参考,儿体匚程碍根据实际情况儿体分析

4.小结

本节内容以花岗岩钻进为例,重点研究了硬岩地层旋挖钻进荷载加载方式、所需钻杆及钻具、钻进方式,从加压操作方式和钻进方式两方而入手,达到旋挖钻进硬岩最佳匸法效果,为旋挖钻进硬岩下一阶段的研究和旋挖钻机0硬岩中的钻进提供实践指导和理论支持。

附:

施工案例

1.1施工地点:

广东省深圳市平安大厦

1.2设备及选用钻具:

SR220钻机;

现场钻具:

机锁杆;

4>1.5mI茨岩筒钻、*1.5m土层双底捞砂斗、ei.Om螺钻头。

1.3桩孔情况:

桩深为42m左右,桩径为4)1.5m,约300多个。

图1桩孔布置

图2地层资料

1.4地质情况:

境土、粗砾粘性土、全风化花岗岩、强风化花岗岩和中风化花岗岩。

其中难钻地层为强风化花岗岩地层(图1所示的绿色虚线部分桩几)和屮风化花岗岩地层抗压强度约为35MPa,符介本项目研究范围,此部分桩的少部分桩孔钻至微风化花岗岩地层。

图3强风化花岗岩钻渣图4中(微)风化花岗岩钻渣

2施工过程

2.1问题分析及处理

通过观察现场施工发现:

旋挖钻机(使用<1)1.5m土层双底捞砂斗)钻进强风化花岗岩地层效率低I、•且除齿现象严重。

1旋挖钻机(使用土层双底捞砂斗)钻进强风化花岗岩地层效率低下且磨齿现象严雨;

2旋挖钻机(使用e1.5m土层双底捞砂斗)在中风化花岗岩地层不进尺;

分析以上现象的原因主要:

操作人员加压方式不及钻具的配介施工不当。

2.2解决方案

(1)改进加压方式

根据本文第四节“硬岩钻进匸法研究”成果可知,动静耦介加斥方式破岩是旋挖钻机钻进较硬花岗岩地层最有效的破岩加压方式。

加压曲线示意图如下所示:

图5动静耦介加压曲线示意图

施加高压、低压的交互操作,加压曲线如图5所示。

其钻入过程为:

施加高压时钻齿钻进土体,钻杆转速减缓,扭矩增大,是钻齿钻入破坏土体的过程;施加低压时,钻杆转速加快,扭矩减小,是将钻下的土体扫进钻斗的过程。

(2)使用多种钻具配A施工

根据本文第二节“硬岩破碎理论研究”及第四节“硬岩工法研究”研究成果可知:

当旋转钻头附近存在有白由面时,钻头侵入时岩石会产生侧旁的破碎,有利丁•提高钻头入岩效率。

在钻进花岗岩困难时使用筒钻开杷I、螺旋破碎、截齿捞砂斗捞砂是保证在较硬花岗岩旋挖高速钻进的经典钻进方式。

所以,较硬花岗岩地层旋挖钻进所需钻具一般为:

筒钻、单头单螺螺旋、截齿捞砂斗。

本工程就采用1.5m筒钻+1.0m螺旋+1.5m截齿捞砂斗三种钻具配介施工。

2.3改进后效果

采用我们提出的解决方案进行时候后:

在只有强风化花岗岩的孔时,施「•效率由以前的40小时,变为30小时:

在底部有少量微风化花岗岩的孔时,施工效率由以前无法进尺,变为1小时lm,解决了此次支持的问题,也达到了木项目的检验的冃的。

3总结

单轴抗压强度为30-60MPa较硬花岗岩是花岗岩地层钻进的难点,也是目前入岩钻机域常遇到的钻进难题。

本文从“硬岩工程特性研究”、“硬岩破碎理论研究”及“钻进工法研究”三个方面系统门阐述r“硬岩高效钻进”,提出了适用于硬岩的钻进方法,钻具配置等。

并通过实际工程,验证了本研究的实用性。

从工程实践來看,帔岩钻进技术对实际工程指导作用比较明显,大大提高了皎岩的施L效率,扩大了旋挖钻机的应用范闌,为客户争取了更大的利润。