申领危险废物经营许可证受理公示.docx

《申领危险废物经营许可证受理公示.docx》由会员分享,可在线阅读,更多相关《申领危险废物经营许可证受理公示.docx(30页珍藏版)》请在冰豆网上搜索。

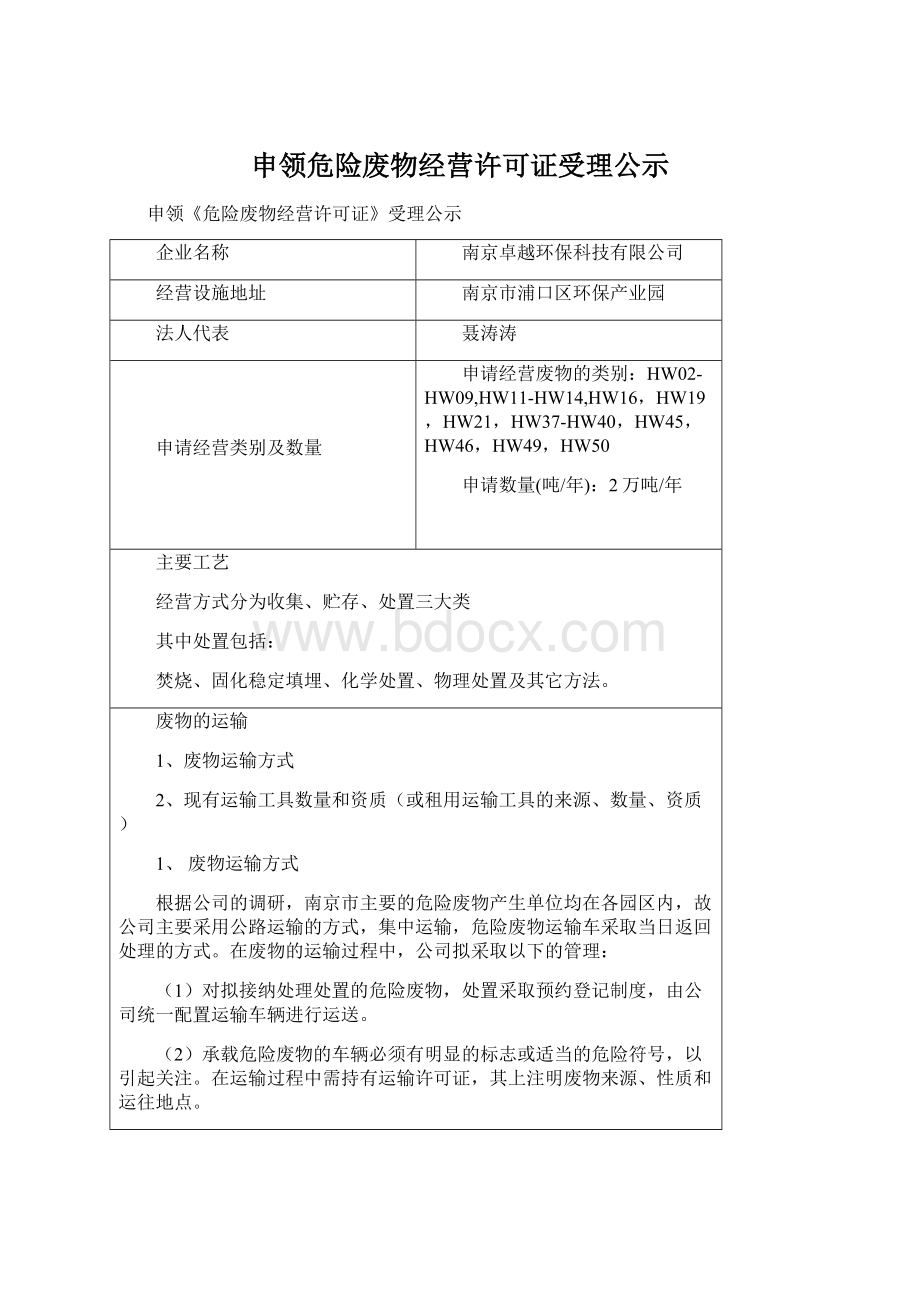

申领危险废物经营许可证受理公示

申领《危险废物经营许可证》受理公示

企业名称

南京卓越环保科技有限公司

经营设施地址

南京市浦口区环保产业园

法人代表

聂涛涛

申请经营类别及数量

申请经营废物的类别:

HW02-HW09,HW11-HW14,HW16,HW19,HW21,HW37-HW40,HW45,HW46,HW49,HW50

申请数量(吨/年):

2万吨/年

主要工艺

经营方式分为收集、贮存、处置三大类

其中处置包括:

焚烧、固化稳定填埋、化学处置、物理处置及其它方法。

废物的运输

1、废物运输方式

2、现有运输工具数量和资质(或租用运输工具的来源、数量、资质)

1、废物运输方式

根据公司的调研,南京市主要的危险废物产生单位均在各园区内,故公司主要采用公路运输的方式,集中运输,危险废物运输车采取当日返回处理的方式。

在废物的运输过程中,公司拟采取以下的管理:

(1)对拟接纳处理处置的危险废物,处置采取预约登记制度,由公司统一配置运输车辆进行运送。

(2)承载危险废物的车辆必须有明显的标志或适当的危险符号,以引起关注。

在运输过程中需持有运输许可证,其上注明废物来源、性质和运往地点。

(3)对运输危险废物的车辆必须定期进行检查,及时发现安全隐患,确保运输的安全。

负责运输的司机必须通过培训,了解相关的安全知识。

(4)事先需做出周密的运输计划和行驶路线,其中应包括废物泄漏情况下的有效应急措施。

(5)车上应配备通讯设备(GPS系统)、处理处置中心联络人员名单及其电话号码,以备发生事故时及时抢救和处理。

(6)入场废物在公司废物入场处地磅计量,然后进行登记、检验(公司自设检验试验室,对入场的危险废物进行分析鉴别)、分类,废物运至厂内后采用叉车转运。

2、现有运输工具数量和资质(或租用运输工具的来源、数量、资质)

公司委托南京瑞天物流有限公司进行危险废物的运输,并已签署相应的运输合同。

对于普通的危险废物,采用密闭厢式货车运输,对于属于危险品的危险废物,采用专用的危险品运输车辆进行运输。

上述公司均具有危险品运输资质及货运资质,并专门安排2台箱式货车1台槽罐车为公司长期使用。

3、废物运输时的应急方案和工具

按照现行有关规定,危险废物采取各个危险废物产生单位分类收集、专业处理厂集中无害化处理的方式,因此,存在危险废物由产生单位向集中无害化处理厂转运环节。

危险废物的转运属于特殊行业,需按照国家和当地有关危险废物转运的规定进行运输。

危险废物收集容器不会翻转。

危险废物转运人员需严格按照收集人员的同等要求穿戴相应的防护衣具。

转运车辆每次卸除危险废物后,均需按照有关规程到专用的场所进行严格的清洗后才能再次使用。

转运车需要维护和检修前,必须经过严格的清洗工序。

转运车停用时,必须将车厢内外进行彻底清洗、晾干、锁上车门和驾驶室,停放在通风、防潮、防暴晒、无腐蚀性气体侵害的专用停车场所,停用期间不得用于其他目的的运输本项目运输委托有资质的单位完成。

废物的贮存/暂存

1、废物贮存/暂存方式

本处置中心危险废物贮存设施按《危险废物贮存污染控制标准》(GB18597-2001)进行建设,贮存场所根据《环境保护图形标志-固体废物贮存(处置)场》(GB15562.2-1995)设立专用标志。

本项目半固态类和固态以及废矿物油等高浓度有机废液类危险废物经检测、验收、计量后进入贮存车间、罐区以及物化车间贮存区储存和分区堆放。

2、废物贮存场所情况简述

(1)贮存车间

全厂共设3座贮存车间。

其中1#和2#贮存车间,总建筑面积4615m2,贮存车间按照丙类设防,不接收甲、乙类危险废物。

1#贮存车间分为两部分,靠近窑头侧为预处理车间,中间设置配伍料坑,两侧为暂存区;2#贮存车间分为4个废物储存区。

3#贮存车间专门贮存盐泥、焚烧灰渣等不产生异味的固废,面积1980m2。

1#和2#贮存车间均为全厂公用,入场危废按性状分区存放,适合焚烧和物化处置的主要贮存于1#贮存车间,适合物化处理的主要贮存于1#贮存车间和物化车间废液罐,适合固化填埋处置的主要贮存于2#贮存车间,盐泥、焚烧灰渣等不产生异味的固废贮存于3#贮存车间

贮存车间内铺设地沟收集渗滤液,渗滤液分别排入车间外侧废液收集池;车间侧壁依墙柱敷设风管,对车间内废气进行强制抽吸和处理,保持车间负压状态(3#贮存车间不设负压装置)。

焚烧贮存车间地面为不发火花地面。

地面及墙裙(四周墙裙高1.0m),考虑防渗(地面做环氧地坪漆,厚度不小于2.5mm,墙裙壁涂地坪漆厚度不小于1.5mm。

)、防酸碱腐蚀。

贮存车间内设有全天候摄像监视装置,车间顶部设置烟感器和消防喷淋系统,确保车间的安全运行。

贮存车间内设有复合式洗眼器(洗眼和冲淋),以防工作人员不慎被危废沾染皮肤,以冲洗方式作为应急措施,随后再作进一步的处理。

对于化学特性不能确定的废物原则上本处置场拒收,而应由产废单位自行处置。

对于以运入本处置场而又无法很快退回的废弃物,可以暂存于本车间内,但时间不宜过长,设计按3天的储存时间考虑。

贮存车间废气采用单独的废气处理系统进行净化处理后达标排放,废气产生源较为集中,这些气体挥发性较大,易扩散在大气中,而且部分气体有毒、刺激性气味大。

为防止臭气危害工作人员的身体健康、污染空气,必须采取有效措施减少废气产生,对已产生废气进行处理,达到相关标准后排放。

(2)罐区

本项目需焚烧处理的液态废物包括医药废液、废乳化液、废有机溶剂和有机溶剂废液等,需设置储罐区进行储存。

焚烧车间需要的辅助燃料轻柴油也在储罐区储存。

防火按照丙类要求设置。

储罐区设置在厂区中部西侧,储罐共设立式可燃液体、立式柴油罐、碱液储罐8个,占地约700m2。

①焚烧类危废中液态焚烧类

焚烧类危废由专用容器和运输车辆运至场内后,经检测、验收、计量后分别进入固态、液态区域内,进行接收、储送和处理。

根据可燃废液的年收集量,本项目的直接焚烧废液储存设计规模确定为8000t/a。

由于可燃废液储存区中的可燃废液储罐是为焚烧车间配套的生产工序,所以,其生产班制应与相应的生产工序相协调。

设计确定废液储存工段的生产班制为三班制,年工作日为300天,生产停运时间应与焚烧车间相一致。

液态焚烧类危险废物大部分采用罐车收运,少量采用桶装,运抵本处置场后,经卸车泵分别卸至贮存罐内贮存,再由输送泵送至回转窑焚烧处置。

为使接收、储存及输送能安全、无泄漏,可燃废液、废有机溶剂及碱液原料储罐根据特性采用不锈钢、碳钢等材质。

根据需处置量及23天的储存量,选用设备如下:

可燃废液储罐(304):

3台,V=10m³;

废有机溶剂原料储罐(304):

2台,V=10m3;

废矿物油原料储罐(Q235B):

1台,V=10m3;

碱液原料储罐(Q235B):

1台,V=10m3;

废液泵:

16台,25m3/h,20mH2O;

②焚烧用辅助燃料——轻柴油

根据焚烧车间要求,设置轻柴油储罐,采用Q235B材质。

选用设备如下:

轻柴油储罐(Q235B):

2台,V=10m3;

轻柴油卸车泵:

2台;

轻柴油输送泵:

2台。

(3)物化车间内贮存区域

物化处理车间北侧集中布置了适宜物化处理的各类酸碱液储罐、镀铜废液、含镉废液储罐。

有机废液处理区建有卸料槽和收集池,需物化处理的有机废液直接运入物化处理车间内相应物流槽分散贮存。

另车间内还布置了废酸桶和废碱桶贮存区,用于集中存放小桶包装的废酸、废碱。

废物的预处理

1、废物预处理工艺

(1)待处理废物的种类、性质和化学成分

一期工程配伍设计针对拟焚烧的危险废物类比进行设计,处置的焚烧类危险废物主要有精馏残渣、医药废物、有机溶剂、精馏残渣、废矿物油、含酚废物等,种类达24类,接收总量20000吨/年。

一期工程中危险废物焚烧系统需要处理的危废种类和性能差异很大。

单从物理形态有固态、液态、半固态等形态,其热值从2000~7000Kcal/kg不等。

从化学性质来看有易燃、阻燃等性质。

从各类物质的混合上又有可发生化学反应的可能性。

根据回转窑的运行经验和处理的特点,在物料配伍区对废物进行配伍。

一期工程辅助燃料采用轻柴油。

⑵焚烧配伍方案

废物配伍以达到使焚烧系统能稳定达标运行为原则,首先应使焚烧废物搭配到比较稳定的热值范围内,按此热值设定辅助燃料和助燃空气的量;其次将需处置的固态、半固态和液态废物按比例加入,保证焚烧均匀;再次将个别含S、Cl量较高的废物分散,避免造成入炉过量超标排放。

性质特殊的个别废物可以暂存于小桶内,根据焚烧炉的运行工况,与大宗相容废物混合后送入焚烧炉,或用小桶包装单独送入焚烧炉。

搭配过程中严禁不相容废物进入焚烧炉,避免不相容废物混合后产生不良后果。

焚烧进料适宜的热值范围为:

4187KJ/kg~50242KJ/kg,设计配伍热值13800KJ/kg(3300kcal/kg)。

为了保证入炉废物热值相对稳定,并控制废物总氯含量小于2%,防止或减轻对余热利用系统和烟气净化设施的腐蚀,设计采用如下配伍方案:

①将低热值废液、中热值废液和含氯型废液经均质罐均质后,通过喷枪喷进入回转窑进行焚烧处理;不同的废液采取不同的贮罐贮存,以便根据焚烧情况确定各种废液的输送时间和流量。

②散装固体废物经确定主配伍的固体废物后将主配伍的固体废物放入料坑中,将其他需要配合的物料同样放入料坑中,用抓斗吊车将其在料斗内反复混合,使废物的性质、热值均匀。

大块固体废物经破碎机破碎后进入料坑,根据需要进入料坑进行配伍燃烧,提高燃烧效果。

③根据桶装废物、均质后的散装废物、液体废物成分及热值,经DCS系统计算器配伍的量,采用菜单配置方式将不同物料经各自的进料系统进入回转窑内;各种物料的进料量、进料速度和进料时间间隔均采用PLC和DCS控制。

④焚烧系统物料的分析实验室设在科研楼内,各种物料分析后的结果经计算机处理后直接输入到DCS系统。

⑤放射性废物、高压容器、爆炸性物品、重金属含量高的废物、含氟较高或含氯大于5%的危险废物等不能进入焚烧炉。

一期工程中配伍区设置在1#贮存车间内,配伍后通过皮带输送机输入回转窑料斗中,破碎系统配置在1#贮存车间配伍料坑旁边,方便大件废物破碎工作。

⑶预处理方案

此处预处理指焚烧前通过改变物料形态以方便入炉焚烧。

预处理车间设置在1#贮存车间内。

一期工程的危险废物有固态、半固态、液态、桶装几种状态,焚烧前根据不同的性质分别进行预处理:

液态废物:

分析热值和相容性后分别贮存待烧;

半固态废物:

刺激性气味较大的分开待烧,该物料焚烧时由半固态进料装置直接进入转窑,气味极小的半固态危废进入料坑,与其它干性物料搅拌后进炉;

固态、桶装废物:

大件固态废物经破碎系统破碎后进入料坑;

桶装废物:

液体废物根据相容性抽入液体贮罐待烧;80L以上包装桶内固态、半固态废物经破碎后进入料坑,80L以下包装桶分开直接进炉;

废物破碎及搅拌为本工程的预处理措施,采用双轴破碎机进行破碎,采用抓斗起重机进行搅拌和配伍。

对于尺寸无法满足转窑上料要求的大件危废,如包装品、存储桶等,卸入焚烧废物贮料坑一端,用抓斗起重机送入破碎机料斗破碎后,由溜槽回到破碎后物料坑备用。

该破碎系统仅将大件难以进料的固废处理至满足入炉要求,无需粉碎,不会产生粉尘

2、废物预处理设施、设备

序号

名称

规格参数

材料

单位

数量

备注

1

废物储存与预处理系统

-

-

-

-

1.1

抓斗起重机

起重量5t,跨度15m液压驱动5瓣抓斗1m3带计量装置,安装高度14m,进料斗高度8.5m,垃圾坑长度42m

Q235-A

套

2

1.2

破碎机

D705t/h液压驱动

合金钢

/碳钢

台

1

1.3

液压系统

GH4LC破碎机配套

Q235-A

套

1

1.4

桶装垃圾提升机

提升高度10m,提升重量100KG

Q235-A

台

1

1.5

渗沥液泵

50QW25-32-5.5,流量20m3/h,扬程20m,切割式潜水泵

304

台

2

2

进料系统

-

-

-

-

-

2.1

进料料斗

3200×3200mm

-

-

-

2.2

链板输送机

输送量250kg/min

Q235-A

台

1

2.3

中间料斗

非标

Q235-A

台

1

2.4

溜槽

非标

Q235-A

台

1

2.5

密封闸板阀

非标

Q235-A

台

2

2.6

推料机

非标

Q235-A

台

1

2.7

水冷装置

非标

Q235-A

台

1

2.8

液压系统

油箱容积900L,液压泵2台:

80L/min

Q235-A

台

1

废物处置工艺及设备、设施

1、废物处置工艺

一期工程为工业固废的焚烧处置和物化处置。

固废收集后运至厂内接受鉴定和化验,并暂存于厂内,然后分别送焚烧装置和物化车间处置。

固废贮运过程中,主要产生洗车、平台冲洗水W1、化验室废水W2,同时两座贮存车间有恶臭气体(G2、G3)产生。

一期工程总体工艺路线和贮运环节产污环节见图。

焚烧处置系统

焚烧系统流程为:

需焚烧处理的危废和经过预处理后需焚烧的危废用专用容器和车辆运入焚烧车间,采用旋转窑型焚烧炉技术焚烧处理、经过二燃室焚烧后的烟气先经余热锅炉降温和脱硝,采用急冷塔快速降温后,经干法脱酸和喷射活性炭粉,在用催化袋式除尘器过滤除尘,然后经过湿式脱酸塔进一步脱酸处理,最后进入烟气再加热器后经烟囱达标排放。

焚烧处理系统主要工艺流程见图。

2、废物处置设备、设施

序号

名称

规格参数

材料

单位

数量

备注

3

焚烧系统

-

-

-

-

-

3.1

回转窑

φ3200×16000

碳钢/耐热钢

台

1

3.2

二燃室

3900×2900

Q235-A

台

1

3.3

紧急排放烟囱

非标

Q235-A

个

1

3.4

一次风机

13000m3/h,1500Pa

Q235-A

台

1

3.5

二次风机

30000m3/h,3000Pa

Q235-A

台

2

3.6

冷却风机

3000m3/h,1000Pa

Q235-A

台

1

4

余热利用系统

-

-

-

-

-

4.1

余热锅炉

DS9-2.5-400额定蒸发量10t/h

碳钢

台

1

4.2

分汽缸

蒸汽压力1.0MPa,蒸汽量12t/h。

出口蒸汽量分别为1.2/1.6/10.8/8.5/1t/h,备用口2个

碳钢

个

1

4.3

除氧器

S040112t大气式水箱容积8.0m3

碳钢

台

1

4.4

锅炉给水泵

15m3/h,225mH2O

铸铁

台

2

4.5

冷凝器

蒸汽压力1.0MPa,最大蒸汽量11t/h,进回水温度20℃/40℃,水流量257t/h

碳钢

台

1

4.6

蒸汽空气加热器

蒸汽压力1.0MPa,蒸汽量12t/h,进出口空气温度20℃/150℃,空气量12500Nm3/h

碳钢

台

1

4.7

软水装置

处理量15.0t/h

玻璃钢/塑料

套

1

4.8

软水水箱

10m3

碳钢

个

1

4.9

软水水泵

15m3/h,30mH2O

铸铁

台

2

4.10

定排罐

2m3

Q235-A

台

1

4.11

排污降温池

10m3

钢砼

个

1

土建

5

烟气净化系统

-

-

-

-

-

5.1

急冷塔

JL3015,内衬保温层厚150mm

Q235-A

台

1

5.2

自动喷雾系统

喷水量4t/h

316L

套

1

5.3

喷枪

喷水量4t/h,80mH2O

316SS

个

8

5.4

干式反应器

DN1100,δ=6mm,l=35m

Q235-A

台

1

5.5

活性炭仓

DXH=4mX3.5m

Q235-A+保温

个

1

5.6

活性炭给料仓

DXH=1mX2m

碳钢

个

1

5.7

活性炭旋转给料阀

0~10kg/h

碳钢

台

2

5.8

碳酸氢钠仓

DXH=4mX10.5m

碳钢

个

1

5.9

小苏打螺旋给料机

500kg/h

碳钢

台

2

5.10

小苏打旋转给料阀

500kg/h

碳钢

5.11

催化袋式除尘器

布袋PTFE覆膜

碳钢

台

1

5.12

研磨机

处理能力:

1000kg/h,入口:

粒径D50<500um,出口:

D90<20um;

电机功率:

60KW

碳钢

台

2

5.13

螺杆给料机

1000kg/h

碳钢

台

2

5.14

碳酸氢钠输送风机

0-1000kg/h,电机功率:

60KW

碳钢

台

2

5.15

湿法脱酸塔

φ2500×10000

碳钢/玻璃钢

台

1

5.16

除雾器

碳钢

台

1

5.17

烟气加热器

烟气量30000Nm3/h

碳钢

台

1

5.18

喷淋泵

流量50t/h,扬程50m

-

台

4

5.19

排水泵

流量10t/h,扬程30m

-

台

2

5.20

碱液泵

流量1t/h,扬程30m

-

台

2

6

SNCR脱硝系统

6.1

尿素水贮槽

V=10m3

-

台

1

6.2

尿素贮槽

V=15m3

-

台

1

6.3

喷淋系统

包括双流体喷嘴及管道

-

套

2

6.4

喷淋泵组

流量0.12m3/h,扬程50m

-

套

1

6.5

电气自控

包括所有电气、自控设备、安装材料

-

套

1

6.6

工艺安装材料

包括管道、阀门、管件等

-

套

1

7

烟气排放系统

-

-

-

-

-

7.1

引风机

60000m3/h,9000Pa

316L

台

1

7.2

烟囱

50/1.4-055-250

碳钢

根

1

8

残渣和飞灰输送系统

-

-

-

-

-

8.1

出渣机

水封式,渣量500kg/h

Q235-A

台

1

8.2

磁选机

Q235-A

台

1

8.3

渣输送机

长度13m,倾斜角25°,进料口高度0.8m,出料口高度5m

Q235-A

台

1

8.4

刮板输灰机

1m3/h

Q335-A

台

1

9

压缩空气系统

-

-

-

-

-

9.1

空压机

0.8MPa30m3

Q235-A

台

2

9.2

缓冲罐

C-2/82m3

Q235-A

台

1

9.3

前置过滤器

AO-0220G-C

Q235-A

台

1

9.4

空气干燥机

SAD-12/8HF

Q235-A

台

1

9.5

后置过滤器

AA-0220G-C

Q235-A

台

1

9.6

压缩空气储罐

8m3

Q235-A

台

2

10

废液储存和输送系统

-

-

-

-

-

10.1

废液泵

25m3/h,20mH2O

304

台

4

10.2

废液喷枪

0-0.5m3/h

304

支

2

11

燃油储存及供应系统

-

-

-

-

-

11.1

注油泵

2CY-5/3.3-15m3/h

Q235-A

台

1

11.2

轻油罐

CY/WQ-10

Q235-A

个

1

11.3

轻油泵

2CY-5/3.3-15m3/h

Q235-A

台

2

11.4

日用油箱

RQ-1.0

Q235-A

个

1

11.5

缓冲罐

非标

Q235-A

个

2

11.6

回转窑燃烧器

BT120DSG-V(摇臂式)/120Kg/h

Q235-A

台

1

11.7

二燃室燃烧器

BT120DSG-V(摇臂式)/120Kg/h

Q235-A

台

3

12

公用水系统

-

-

-

-

-

12.1

综合水池

500m3

钢砼

个

1

土建

12.2

循环水泵

DFG300-160/2/15300m3/h,32mH2O

铸铁

台

2

12.3

冷却塔

BYG2-300t/h

玻璃钢

台

1

12.4

冷却塔风机

冷却塔配套

-

台

1

12.5

公用水泵

主泵20m3/h40m5.5kw

-

台

2

12.6

氮气瓶

氮气瓶组(50L/瓶,12瓶,配出口减压阀)

-

套

1

13

在线监测系统

-

-

-

-

-

13.1

尾气在线监测系统

在线检测O2,NOx,CO,HCl,SO2,烟气流量,含尘浓度

-

套

1

污染防治措施及防治效果

1、污染物产生情况

废水:

污染源主要有生产废水、生活污水、车辆及场地冲洗废水和初期雨水,其中生产废水主要有填埋场产生的渗滤液、物化车间有机废水及单效蒸发器冷凝水、实验室废水、洗涤塔产生的废碱液、冷却塔废水和废气处理系统废水。

年排放量约为91044吨,主要污染物为COD、SS、氨氮、总磷、石油类、总铅、总铬、总锌、总铜、总铅、六价铬、氰化物等。

焚烧废气:

来源于焚烧线产生的烟气,预计最大排放量约为37000Nm3h/,实际排放量受废物性质影响。

其中主要的污染物为SO2、烟尘、NOx、CO、HCl、HF、汞、镉、铅、砷、镍、铬、锡、锑、铜、锰和二噁英等。

贮存车间废气:

主要来源于废物贮存过程中释放的酸性气体及VOCs等。

物化车间废气:

废水在物化处理过程中产生的HCL、HF、H2S、NH3及VOCs等。

固化\稳固化车间产生的废气:

主要来源于废物在固化处理过程中产生的废气,主要含颗粒物及HCL、H2S等酸性气体。

固废:

废物燃烧产生的炉渣和飞灰、废水处理过程中产生的污泥、滤渣、盐泥等、废气处理系统产生的废活性炭和生活垃圾、餐厨垃圾等。

年产量约为4719吨/年。

噪声:

主要设备噪声约为75~95dB(A)。

2、污染防治设施及工作原理

废气处理:

焚烧烟气经过“SNCR脱硝+急冷塔+干法脱酸+活性炭吸附+催化布袋除尘+湿式除酸”的组合工艺净化处理。

在余热锅炉900~1000℃的温区喷入尿素,还原烟气中的氮氧化物,经过余热锅炉的烟气进入急冷塔,急冷水通过双流体喷枪雾化后将烟气温度迅速(<1s)降低到200℃以下,以减少二噁英的生成,冷却后的烟气进入干法反应塔,石灰、活性炭和循环飞灰(来自于布袋除尘器)在干法反应塔入口的文丘里管中加入,在高速气流的作用下,石灰和酸性气体(SO2、HCl、HF等)反应,同时表面的反应产物不停剥落,提高了反应效率,活性炭则用来吸附二噁英和汞等易挥发重金属,反应塔后的布袋则用来过滤烟气中的飞灰、活性炭、石灰等颗粒物,在此过程中重金属、活性炭吸附的二噁英和Hg也被收集下来,经过除尘后的烟气进入湿法洗涤塔,含有氢氧化钠的循环液从洗涤塔上部喷淋下来,中部的填料提