承压设备焊接的基本知识.docx

《承压设备焊接的基本知识.docx》由会员分享,可在线阅读,更多相关《承压设备焊接的基本知识.docx(22页珍藏版)》请在冰豆网上搜索。

承压设备焊接的基本知识

承压设备焊接的基本知识

全国锅炉压力容器标准化技术委员会秘书处

戈兆文

第一讲名词与术语

1焊接方法与机械化程度

1.1承压设备主要采用的焊接方法:

气焊、焊条电弧焊、埋弧焊、钨板气体保护焊、溶化板气体保护焊、电渣焊、等离子弧焊、螺柱焊、气电立焊和摩擦焊以及堆焊。

1.1.1气焊(OFW)

气焊是利用气体火焰加热并溶化母材及焊材的一种焊接方法。

示意如图1。

图1气焊设备组成及焊接图

1—氧气瓶2—减压器3—乙炔发生器4—回火保险器5—橡皮管6—焊炬

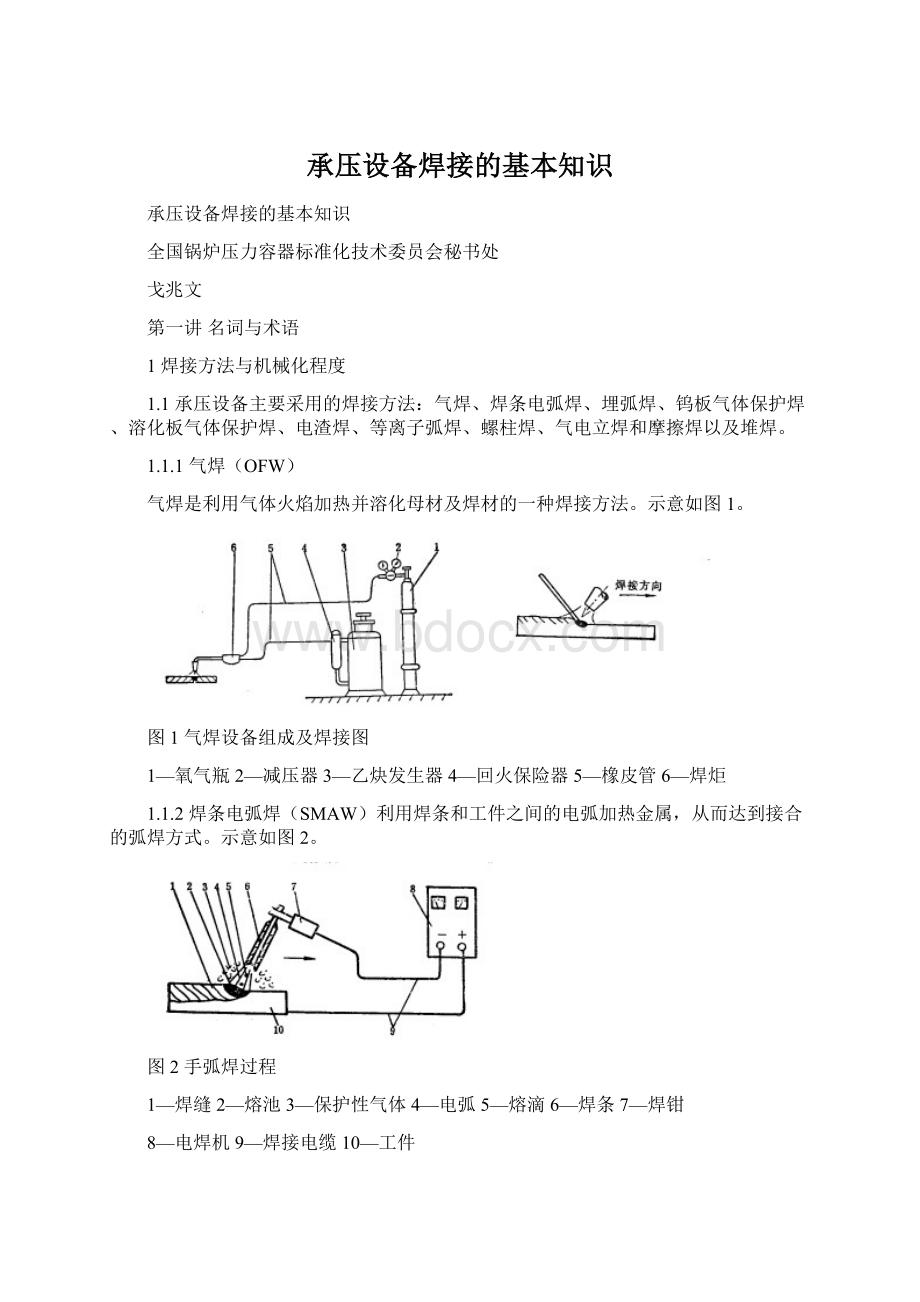

1.1.2焊条电弧焊(SMAW)利用焊条和工件之间的电弧加热金属,从而达到接合的弧焊方式。

示意如图2。

图2手弧焊过程

1—焊缝2—熔池3—保护性气体4—电弧5—熔滴6—焊条7—焊钳

8—电焊机9—焊接电缆10—工件

1.1.3钨板气体保护焊(GTAW):

在惰性气体保护下,利用钨板与工件间产生的电弧热熔化母材和填充丝的焊接方法。

示意如图3。

图3-1钨极惰性气体保护焊示意图

1—喷嘴2—钨极3—电弧4—焊缝5—工件图3-2热丝钨极氩弧焊示意图

6—熔池7—填充焊丝8—惰性气体

1.1.4溶化板气体保护焊(GMAW)在气体保护下采用可熔化的焊丝与被焊工件之间的电弧作为热源溶化母材与焊材。

保护气体有:

惰性气体、氧化性混合气体(惰性气体中加入氧气、CO2气等)、全CO2气。

示意如图4。

1.1.5埋弧焊(SAW):

电弧在一层颗粒状的可熔化焊剂覆盖下燃烧,熔化母材与焊材(焊丝与焊剂)一种焊接方法,由于电弧光不暴露故该焊接方法称之为埋弧焊。

示意为图5,埋弧焊主要设备自动焊焊车示意如图6。

图5埋弧焊示意图

图6-1典型半自动埋弧焊机[4]

1—送丝机构2—焊丝盘3—送丝软管(电缆)4—焊炬5—控制箱6—焊接电源

图6-2常见的自动埋弧焊机型式[5]

a)焊车式b)悬挂式c)车床式d)门架式e)悬臂式

1.1.6电渣焊(ESW)

电渣焊是利用电流通过溶渣产生的电阻热作为热源,将工件和填充金属溶合成焊缝的垂直位置的焊接方法。

示意见图7。

图7电渣焊过程示意图

1—水冷成形滑块2—金属熔池3—渣池4—焊接电源5—焊丝6—送丝轮7—导电杆8—引出板

9—出水管10—金属熔滴11—进水管12—焊缝13—起焊槽

1.1.7气电立焊(EGW)

通过连续送进的填充金属板和焊缝熔池之间的电弧使之产生接合的弧焊焊方法。

可看成由普通熔化板气体保护焊与电渣焊发展而形成的一种熔化板气体保护焊。

示意如图8。

图8气电立焊原理示意图[1]

1—水冷挡块2—水3—焊枪4—气体5—导丝管6—送丝轮7—焊丝矫直机构8—摆动器9—水冷滑块

1.1.8等离子弧焊(PAW)

以电板与工件间的压缩电弧(转移弧)或电板—压缩喷咀间的压缩电弧(非转移弧)加热金属,从而获取接合的弧焊方法。

示意如图9。

保护气体是从嘴孔喷出的热离子化气体,也可以再辅之以别一种气体。

1.1.9螺柱焊

将金属螺粒(或类似零件)与工件相连接的通用术语,示意如衅10。

焊接方法可采用弧焊、电阻焊、摩擦焊或其它适当的方法,外部保护气体可用可不用。

图10电弧螺柱焊操作顺序(箭头表示螺柱运动方向)

1.1.10摩擦焊(FRW)

摩擦焊是利用工件接触端面相对旋转运动中相互摩擦所产的热,使端部达到热塑性状态,然后迅速顶锻,完成焊接的一种压焊方法。

示意如图11。

图11普通摩擦焊方法示意图[1]

a)焊接准备b)摩擦加热开始c)摩擦加热终了d)顶锻焊接

1.1.11堆焊

是用焊接的方法把填充金属烧敷在金属表面,以便得到所要求的性能与尺寸。

1.2机械化程度

1.2.1任何一种焊接方法都可以划分为:

手工、机械化与自动化:

a)手工:

手进行操作与控制;

b)机械化:

需要人来观察与调节;

c)自动化:

无需用人调节与控制。

举例:

①图12、图13。

图12躺条焊图13重力焊

②半自动焊也是手工焊(见图6-1)。

1.2.2焊工考试:

当改变焊接方法或焊接方法机械化程度改变时要重新进行考试。

1.2.3焊接工艺评定:

当改变焊接方法要重新评定焊接工艺;当不改变焊接方法,改变机械化程度时,只要重要因素,补加因素不变,无需重新评定焊接工艺。

1.3注意

焊接方法与使用电源种类、气体种类、坡口形式无关。

2坡口、焊缝、接头

2.1坡口:

根据设计或工艺需要,在焊件的待焊部位加工并装配成的一定几何形状的沟槽。

见图14。

坡口各部分的名称见图15。

2.1.1坡口作用

2.1.2坡口形式与各厂实际情况有非常密切的关系。

2.2焊缝:

焊件经焊接后所形成的结合部分(见图14)。

2.2.1焊缝只有五种形式

2.2.2焊接工艺评定试件分类对象:

是焊缝。

图14

续图14

续图14

续图14

续图14

图15-1

a)

b)

图15-2

焊工考试试件分类对象也是焊缝,见图16。

图16-1

图16-2

2.2.3焊缝各部分的名称见图17。

图17-1图17-2

图17-3

2.3焊接接头:

由二个或二个以上零件要用焊接组合或已经焊合的接点。

检验接头性能应考虑焊缝、熔合区、热影区甚至母材等不同部位的相互影响(见图14)。

12.3.1焊接接头形式:

共12种。

22.3.2焊接接头中最薄弱环节:

例:

JB/T4744中加强热影响区冲击试验要求。

32.3.3焊接接头条数,单面焊双面成形争议。

43焊接材料、填充材料

53.1焊接材料:

焊接时所消耗材料包括焊条、焊丝、气体、钨板、衬垫等。

63.2填充材料:

增加焊缝金属合金成分的材料如焊条、焊丝、焊剂。

而气体、钨板却增加不了合金成分,而不作为填充材料。

74焊材的型号与版号

84.1型号:

符合焊接材料国家标准代号。

如:

焊条E5015,焊丝-焊剂:

F4A2-H08A;

9牌号:

符合焊接材料生产厂厂标要求的代号。

如焊条J507,焊丝-焊剂HJ431-H08A。

104.2型号与牌号之间关系:

11a符合

12b相当

13c没有关系,如W707

144.3焊材型号中“一G”特点。

154.4统一牌号:

J507、大西洋CHE507、天泰TL-507。

165焊缝金属与溶敷金属

175.1焊缝金属构成焊缝的金属,一般指熔化的母材和填充金属凝固后形成的那部分金属。

而熔敷金属:

完全由填充金属熔化后所形成的金属。

185.2焊接材料性能是对熔敷金属试验结果。

195.3焊接材料性能在十分理想情况收到的与实际工程中焊接不同,如:

热处理制度。

206焊层与焊道

216.1焊层:

多层焊时的每一个分层。

每个焊层可由一条焊道或几条并排相搭的焊道所组成(见图18)。

22焊道:

每一次熔敷所形成的一条单道焊缝(见图18)。

23

24图18

256.2层间温度已改为道间温度

26线能量是以每道焊道的线能量来判断。

276.3a)单层单道焊时,焊缝中心存在杂质偏折。

28b)两层为多,如“考规”。

297焊后热处理、消除应力热处理,中间热处理

307.1焊后热处理(PWHT)

31GB/T3375定义:

焊后,为改善焊接接头的组织与性能或消除残余应力而进行的热处理。

327.1.2JB/T4708定义:

能改变焊接接头的组织和性能或残余应力的热过程。

337.1.3ASMELX定议:

焊后所有热处理。

347.1.4焊后热处理类别。

357.1.4.1奥氏体不锈钢

36a)不进行焊后热处理;

37b)进行焊后固熔或稳定化热处理。

387.1.4.2除奥氏体不锈钢外的材料

a)不进行焊后热处理;

b)低于下转变温度进行焊后热处理;

c)高于上转变温度进行热处理(如正水);

d)先在高于上转变温度,继之在低于下转变温度进行焊后热处理(即正火或淬火后继之回火);

e)在上下转变温度之间进行焊后热处理。

7.2消除应力热处理(ISR):

为改善焊接区域的性能,消除焊接残余应力等有害影响,将焊接区域或其中部分在金属相变点以下加热到足够高温度,并保持一定的时间,而后均匀冷却的热过程。

7.3中间焊后热处理

焊制过程中,对于受到反复热处理的焊接区及焊件,为了确保焊接质量而在每次焊接后紧接着进行的热处理,但无论哪一处焊接区最后都必须接受正规的焊接热处理。

7.4焊后热处理规定:

母材厚度还是焊缝金属厚度。

7.5焊后热处理温度界限

碳钢、低合金钢:

482℃

高合金钢:

316℃

8预热、后热、道间温度

8.1定义

①预热:

焊接开始前,对焊件的全部(或局部)进行加热的工艺措施。

②后热:

焊接后立即对焊件的全部(或局部)进行加热或保温,使其缓冷的工艺措施。

它不等于焊后热处理。

③道间温度:

多层多道焊时,在施焊后继焊道之前,其相邻焊道应保持的温度。

8.2目的

①预热:

减低了焊缝金属和母材热影响区的冷却速度,同时也降低了收缩应力,减少裂缝发生机会。

②后热:

有利于焊缝中扩散氢加速逸出,减少焊接残余变形与残余应力,是防止焊接冷裂纹的有效措施之一。

③道间温度。

8.3注意问题

8.3.1降低预热温度会改变焊接接头的抗拉强度,所以焊接工艺评定时要规定允许最低预热温度。

8.3.2提高道间温度会改变接头冲击韧性。

所以焊接工艺评定时,要规定允许最高道间温度。

8.3.3后热温度范围及时间

9焊缝位置(焊接位置)与试件位置

9.1定义

9.1.1焊缝位置:

溶焊时,焊缝所处的空间位置(见图19)。

图19

9.1.2试件位置:

施焊时,试件所处空间位置(见图20)。

图20

9.2焊缝位置与试件位置关系

9.2.1焊缝位置是一个范围,有平焊缝、立焊缝、横焊缝、仰焊缝。

范围详见图21、表1。

表1对接焊缝位置范围

位置

参考图

焊缝倾角,(°)

焊缝面转角,(°)

平焊缝

A

0~15

150~120

横焊缝

B

0~15

80~150

210~280

仰焊缝

C

0~80

0~80

280~360

立焊缝

D

E

15~80

80~90

80~280

0~360

9.2.2焊缝离开不了试件,试件位置在“考规”中是有限的几种,同一试件上焊缝有一种或多种位置。

详见图20。

图20

9.2.3下向焊不是标准术语,含义不明确。

续图20

10焊接工艺评定

10.1①焊接工艺评定定义:

为使焊件的焊接接头性能符合指定的技术要求,对按所拟定的焊接工艺指导书进行验证性试验及结果评价。

②焊接工艺指导书(WPS)WeldingProcedureSpecification为验证性试验所拟定的、经评定合格的、用于指导产品施焊的焊接工艺文件。

③焊接工艺评定报告(PQR)procedurequalificationrecord记载验证性试验及其检验结果,对拟定焊接工艺指导书进行评价的报告。

④焊接工艺规程(GB/T3375英文及定义)weldingprocedurespecification制造焊件所有关的加工和实践要求的细则文件,可保证熟练焊工或操作工操作时质量的再现性。

“现英文weldingproceduredetails”。

⑤焊接性weldability材料在限定施工条件下,焊接或按规定设计要求的构件,并满足预先服役要求的能力。

焊接性材料,焊接方法,构件类型及使用要求四个因素的影响。

10.2目的、验证

试件分类对象:

焊缝。

重新评足焊接工艺的判断准则:

力学性能。

10.3几个值得注意问题。

10.3.1焊接工艺评定是焊接质量管理休系中重要环节之一。

10.3.2焊接工艺评定不是模拟件、见证件。

10.3.3评定合格的焊接工艺指导书是编制焊接工艺规程基础,而拟定焊接工艺指导书的基础是金属材料的焊接性。

10.3.4不能将焊接工艺评定规则当作焊接工艺规程使用。

10.3.5该标准不适用超出标准范围,增加检验要求时的焊接工艺评定。

10.3.6不要将焊工考试范畴内要求硬拉到焊接工艺评定中解决。

11焊工考试

11.1焊工考试目的

例:

①新钢种焊工考试要检验力学性能。

②厚板焊接变形大,要重新考试。

③长输管道焊接效率。

④SH/T4103中考试。

11.2影响焊工技能的八大因素。

11.2.1焊接方法与机械化程度;

11.2.2材料类别;

11.2.3焊接位置;

11.2.4焊缝金属厚度;

11.2.5管子外径;

11.2.6焊条药皮类型;

11.2.7焊接工艺要素。

12焊接缺陷

12.1未焊透,见图22。

12.2未熔合,见图23。

12.3咬边,见图24。

12.4焊瘤,见图25。

12.5凹坑,见图26。

12.6下塌,见图27。

未焊透

焊接时接头根部未完全熔透的现象,见图22,对对接焊缝深度未达到设计要求的现象。

图22

未熔合

熔焊时,焊道与母材之间或焊道之间,未完成熔化结合的部分,电阻点焊指母材与母材之间未完全熔化结合的部分,见图23。

图23

咬边

由于焊接参数选择不当,或操作方法不正确,沿焊趾的母材部位产生的沟槽或凹陷,见图24。

图24

焊瘤

焊接过程中,熔化金属流淌到焊缝之外未熔化的母材上所形成的金属瘤,见图25。

图25

凹坑

焊后在焊缝表面或焊缝背面形成的低于母材表面的局部低洼部分,见图26。

图26

下塌

单面熔化焊时,由于焊接工艺不当,造成焊缝金属过量透过背面,而使焊缝正面塌陷,背面凸起的现象,见图27。

图27