第X章 合成绝缘子.docx

《第X章 合成绝缘子.docx》由会员分享,可在线阅读,更多相关《第X章 合成绝缘子.docx(18页珍藏版)》请在冰豆网上搜索。

第X章合成绝缘子

第章复合绝缘子

第一节需求一览表

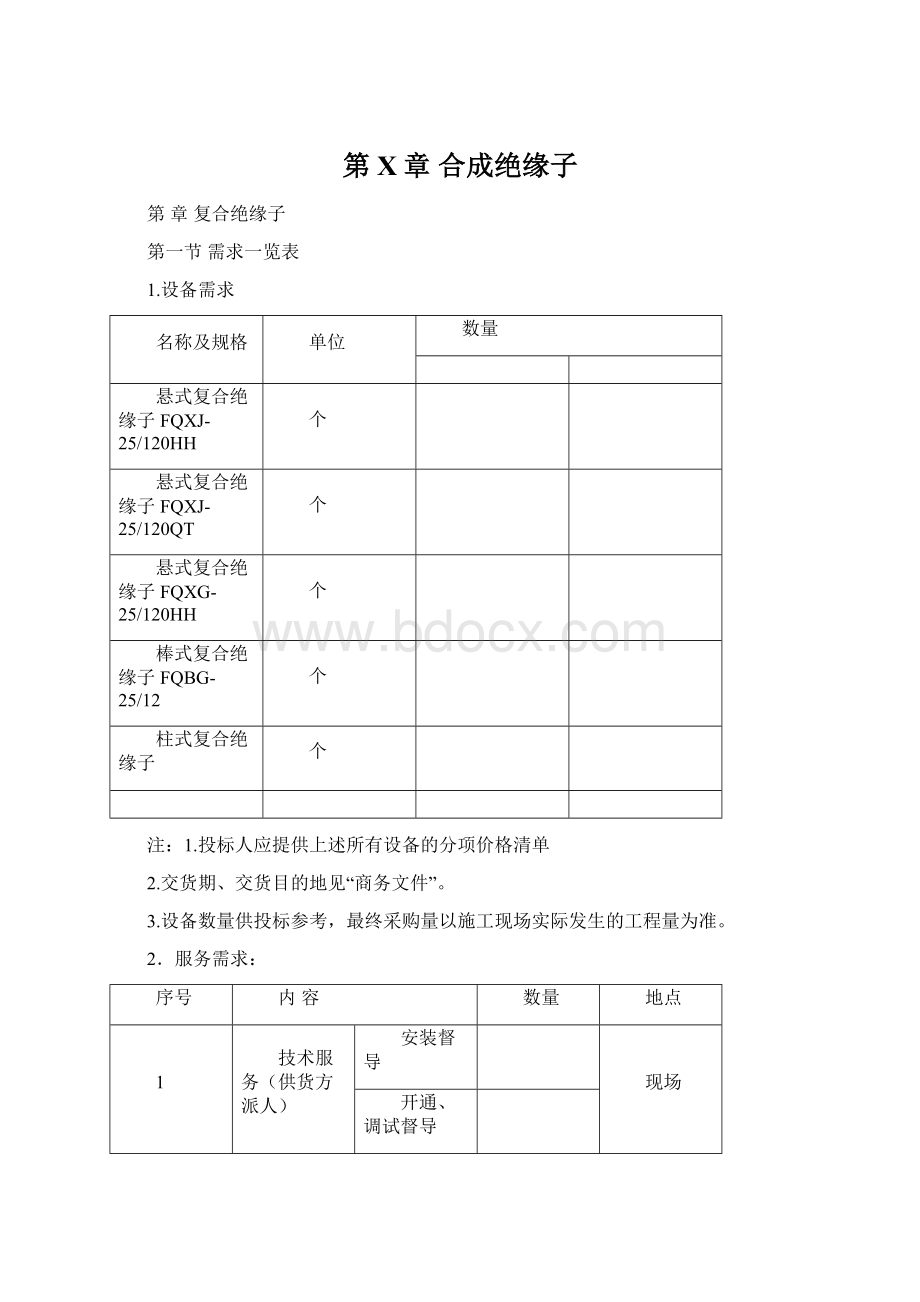

1.设备需求

名称及规格

单位

数量

悬式复合绝缘子FQXJ-25/120HH

个

悬式复合绝缘子FQXJ-25/120QT

个

悬式复合绝缘子FQXG-25/120HH

个

棒式复合绝缘子FQBG-25/12

个

柱式复合绝缘子

个

注:

1.投标人应提供上述所有设备的分项价格清单

2.交货期、交货目的地见“商务文件”。

3.设备数量供投标参考,最终采购量以施工现场实际发生的工程量为准。

2.服务需求:

序号

内容

数量

地点

1

技术服务(供货方派人)

安装督导

现场

开通、调试督导

2

设计联络(采购方派人)

工厂

3

设备预验收(采购方派人)

工厂

4

技术培训

工厂或现场

注:

上述各项费用应为所参加设计联络人员、设备预验收人员及现场技术服务人员的食宿、往返火车或飞机票及当地交通费用,该报价需纳入总价,根据实际发生情况支付。

3.推荐易损件、备件及专用工具:

序号

设备名称

单位

数量

单价

总价

1

专用工具

2

系统维护2年所需备品、备件

注:

要求提供详细清单,单独报价,纳入总价。

第二节主要技术规格

1.应用范围及工作用途

用于山西中南部铁路通道工程用悬式复合绝缘子、腕臂用棒式复合绝缘子和柱式复合绝缘子。

悬式复合绝缘子包括隧道外及隧道内接触悬挂及附加线分段及下锚用棒形悬式复合绝缘子、软横跨用棒形悬式复合绝缘子;腕臂用棒式复合绝缘子包括隧道外及双线隧道腕臂用棒式复合绝缘子;柱式复合绝缘子为双线隧道内固定AF线用。

2.环境条件和工作条件

(1)最高温度:

40℃

(2)最低温度:

-25℃

(3)最大运行风速:

30m/s

(4)结构风速:

40m/s

(5)覆冰厚度:

5mm

(6)雷暴级别:

多雷区

(7)地震烈度:

≤Ⅷ度

3.主要技术性能和规格

3.1悬式复合绝缘子FQXJ-25/120HH,用于软横跨(不含上下行分段处)、绝缘关节处承力索及接触线相连的绝缘子、隧道内附加线下锚。

3.1.1类型:

两端连接金具均为单耳结构,结构如图1。

图1

3.1.2复合悬式绝缘子主要技术性能及规格满足TB/T3199.2-2008《电气化铁路接触网用绝缘子第2部分棒形复合绝缘子》的技术要求。

绝缘子金具本体可采用铸造或锻造工艺,铸造采用的材料不低于ZG310—570,锻造采用的材料不低于45号钢。

表面按JB/T8177—1999规定进行热浸镀锌,锌层厚度不小于80μm。

3.1.3尺寸及规格:

表1

尺寸

类型

H

mm

h

mm

D

mm

公称爬电距离

mm

备注

悬式复合绝缘子

850±20

≥600

≥1400

3.1.4主要机电性能:

表2单位为kV

型号

雷电全波冲击耐受电压(峰值)≥

工频耐受电压(有效值)≥

`额定机械拉伸负荷kN

人工工频耐受电压≥

干

湿

灰密(mg/cm2)

1

2

盐密(mg/cm2)

0.1

0.35

悬式复合绝缘子

310

190

150

120

/

45.7

36

注:

雷电全波冲击耐受电压、工频耐受电压是指在1000m及以下海拔高度气压下的耐受电压值

3.2悬式复合绝缘子FQXJ-25/120QT,下锚处承力索及接触线相连的绝缘子、隧道内悬挂附加线。

3.2.1类型:

两端连接金具为杵头及球窝结构,结构尺寸绝缘子球窝连接连接标记为16、结构尺寸及偏差应符合GB/T4056-1994的规定;

3.2.2复合悬式绝缘子主要技术性能及规格满足TB/T3199.2-2008《电气化铁路接触网用绝缘子第2部分棒形复合绝缘子》的技术要求。

绝缘子金具本体可采用铸造或锻造工艺,铸造采用的材料不低于ZG310—570,锻造采用的材料不低于45号钢。

表面按JB/T8177—1999规定进行热浸镀锌,锌层厚度不小于80μm。

3.2.3尺寸及规格见表3。

3.2.4主要机电性能见表4。

3.3悬式复合绝缘子FQXG-25/120HH,用于软横跨上下行分段处、分段绝缘器、分相绝缘器承力索绝缘子、绝缘锚段关节抬高支。

3.3.1类型:

两端连接金具均为单耳结构,结构如图1。

3.3.2复合悬式绝缘子主要技术性能及规格满足TB/T3199.2-2008《电气化铁路接触网用绝缘子第2部分棒形复合绝缘子》的技术要求。

绝缘子金具本体可采用铸造或锻造工艺,铸造采用的材料不低于ZG310—570,锻造采用的材料不低于45号钢。

表面按JB/T8177—1999规定进行热浸镀锌,锌层厚度不小于80μm。

3.3.3尺寸及规格:

表3

尺寸

类型

H

mm

h

mm

D

mm

公称爬电距离

mm

备注

悬式复合绝缘子

850±20

≥600

≥1600

3.3.4主要机电性能:

表4单位为kV

型号

雷电全波冲击耐受电压(峰值)≥

工频耐受电压(有效值)≥

`额定机械拉伸负荷kN

人工工频耐受电压≥

干

湿

灰密(mg/cm2)

1

2

盐密(mg/cm2)

0.1

0.35

悬式复合绝缘子

310

190

150

120

/

45.7

36

注:

雷电全波冲击耐受电压、工频耐受电压是指在1000m及以下海拔高度气压下的耐受电压值

3.4腕臂用棒式复合绝缘子FQBG-25/12

3.4.1类型:

图2为腕臂用重污型棒式复合绝缘子。

图2

尺寸及规格表5

类型

尺寸

腕臂用重污型棒式绝缘子

D(mm)

≤200

d(mm)

62

H(mm)

≤800

h(mm)

E(mm)

c(mm)

30

b(mm)/Φ(mm)

16/21

额定电压(kV)

27.5

公称泄漏距离(mm)

1400

表中额定电压及公称漏泄距离的分子表示主绝缘侧,分母表示附加绝缘侧。

3.4.2复合悬式绝缘子主要技术性能及规格满足TB/T3199.2-2008《电气化铁路接触网用绝缘子第2部分棒形复合绝缘子》的技术要求。

绝缘子金具本体可采用铸造或锻造工艺,铸造采用的材料不低于ZG310—570,锻造采用的材料不低于45号钢。

表面按JB/T8177—1999规定进行热浸镀锌,锌层厚度不小于80μm。

3.4.3每套绝缘子应配带压板、U螺栓、螺母、垫圈及弹簧垫圈各2套,斜腕臂用绝缘子配带平压板两套,平腕臂用绝缘子配带平压板及带凸台的压板各一套。

压板的结构形式应能保证腕臂与钢帽间的正常工作滑动荷重不小于18kN的要求,考虑接触网超拉放线工艺的要求,短时(连续6小时)滑动负荷不小于40kN。

3.4.4主要机电性能表6

代号

机电性能

类型1

类型

重污型

工频干耐受电压(有效值)

≥160kV

工频湿耐受电压(有效值)

≥130kV

雷电全波冲击耐受电压(峰值)

≥270kV

污秽耐受电压(有效值)

在0.3mg/cm2盐密下

≥31.5kV

抗弯破坏负荷(kN)

12

抗拉破坏负荷(kN)

120

额定滑动负荷(kN)

18

连续6小时滑动负荷(kN)

40

绝缘子上、下端帽材料为铸钢或锻钢(3级热浸镀锌),压板、垫圈、材料为Q235A(2级热浸镀锌)。

材料的化学成份、机械性能及其依据标准由投标厂家明确。

3.5柱式绝缘子

3.5.1类型:

见图3

图3

尺寸及规格表5

类型

尺寸

腕臂用重污型棒式绝缘子

额定电压(kV)

27.5

公称泄漏距离(mm)

160

3.5.2柱式复合绝缘子主要技术性能及规格满足TB/T3199.2-2008《电气化铁路接触网用绝缘子第2部分棒形复合绝缘子》的技术要求。

绝缘子金具本体可采用铸造或锻造工艺,铸造采用的材料不低于ZG310—570,锻造采用的材料不低于45号钢。

表面按JB/T8177—1999规定进行热浸镀锌,锌层厚度不小于80μm。

3.5.3每套绝缘子应配带压板、U螺栓、螺母、垫圈及弹簧垫圈各2套,斜腕臂用绝缘子配带平压板两套,平腕臂用绝缘子配带平压板及带凸台的压板各一套。

压板的结构形式应能保证腕臂与钢帽间的正常工作滑动荷重不小于18kN的要求,考虑接触网超拉放线工艺的要求,短时(连续6小时)滑动负荷不小于40kN。

3.5.4主要机电性能表6

代号

机电性能

类型1

类型

重污型

工频干耐受电压(有效值)

≥160kV

工频湿耐受电压(有效值)

≥130kV

雷电全波冲击耐受电压(峰值)

≥270kV

污秽耐受电压(有效值)

在0.3mg/cm2盐密下

≥31.5kV

抗弯破坏负荷(kN)

≥16

抗扭破坏负荷(kN)

≥4

绝缘子上、下金具材料为铸钢或锻钢(3级热浸镀锌)。

材料的化学成份、机械性能及其依据标准由投标厂家明确。

4.技术及性能要求

4.1棒式绝缘子的单耳应符合TB/T2076-1998的要求,悬式绝缘子的单耳应符合TB/T3068-2002的要求。

类型:

两端连接金具为杵头及球窝结构,结构尺寸绝缘子球窝连接连接标记为16、结构尺寸及偏差应符合GB/T4056-1994的规定;

4.2绝缘子形状位置偏差

绝缘子轴线直线度不超过总长的5‰。

绝缘子上、下金属附件同轴度不大于1.5mm。

单耳—单耳型悬式复合绝缘子上、下金属附件安装面的平行扭转角度不大于5°。

※4.3质量与性能

4.3.1绝缘子伞套表面单个缺陷面积(如缺胶、杂质、凸起等)不大于25mm2,深度不大于1mm,凸起表面和合缝将清理平整,凸起高度不大于0.8mm,总缺陷面积不大于绝缘子总表面积的0.2%(GB/T19519-2004)。

4.3.2绝缘子的伞套材料

经受耐漏电起痕和电蚀损实验,达到GB/T6553—1986所规定的TMA3.5~4.5级,最大电蚀深度不大于2.5mm

阻燃性达到GB/T13488—1992规定的FV—0级要求。

拉伸强度不小于3MPa,机械撕裂强度不小于10kN/m

满足增水性特性HC1,HC2级要求。

4.3.3绝缘子的芯棒能满足下列试验要求

耐受时间为15mm的渗透试验

耐受时间为100h的水扩散试验

经受耐应力腐蚀试验

4.3.4绝缘子能承受如下试验:

能耐受端部附件连接区及界面试验而不损坏

进行工频耐受电压试验,而不发生击穿和闪络

进行正、负极性的陡波冲击电压试验(GB/T19519-2004)

能耐受机械强度—时间试验

能耐受1000h伞套起痕和电蚀试验

能耐受70%额定拉伸负荷试验而不损坏以及端部附件和绝缘子外套间界面的紧密性试验

能耐受10s的50%额定拉伸负荷试验而不损坏或1.75KN拉伸弯曲负荷偏移不大于20mm。

能耐受1min额定拉伸负荷试验而不损坏

能耐受96h的70%额定拉伸负荷试验而不损坏

复合棒式绝缘子按TB/T2076-1998的标准进行弯曲破坏负荷试验

5.试验方法

5.1棒形悬式绝缘子

5.1.1要求

端部附件连接区及界面试验、机械强度—时间试验、1000h伞套起痕和电蚀试验、绝缘子的芯棒试验、工频耐受电压试验、1min额定拉伸负荷试验的内容步骤、方法均应符合GB/T19519-2004的规定。

5.1.2金属附件和绝缘子外套间紧密性试验

应满足GB/T19519-2004的要求。

5.1.2.1随机地从抽样样品中取一只绝缘子,在外套与金属附件界面的全部区域及有效延伸区按ISO

3452-1984用染料渗透法进行开裂检查。

按如下方法进行:

——用清洁器对表面进行全部适当的预清洗;

——涂敷渗透剂于清洁过的表面上作用20min;

——在涂敷渗透剂后的5min内应在环境温度下对绝缘子金属附件施加70%额定拉伸负荷,拉伸负荷应迅速平稳地从零增加到70%的额定负荷,并保持此负荷1min;

——清除多余的渗透剂并使其干燥;

——可施加显影剂;

——检查其表面。

70%额定拉伸负荷1min试验后,如果出现裂纹,可在表面裂纹最宽的中部,垂直于裂纹将外套、

金属附件及芯棒切开为两部分,检查裂纹深度。

5.1.2.2在环境温度下对未经染色渗透试验的抽样绝缘子施加拉伸负荷,应迅速平稳地从零上升到75%

的额定拉伸负荷,然后在30s~90s的时间内增加到额定拉伸负荷。

如果少于90s的时间内达到了额定拉伸负荷,此负荷应维持90s的剩余时间(此试验等同于在额定拉伸负荷下的1min耐受试验)。

上述试验结束,检查试品完好,可进行拉伸破坏试验。

5.1.2.3试验判定同时满足下列条件则绝缘子通过本试验:

a)在70%额定拉伸负荷的1min耐受试验及额定拉伸负荷的1min耐受试验中绝缘子均未破坏;

b)经染色渗透试验未发现开裂;

c)经染色渗透试验的试品在检查切开两部分时,清楚地显示出开裂未达到芯棒。

5.1.370%额定拉伸负荷96h试验以及金属附件和绝缘子外套间紧密性试验

5.1.3.1随机抽取取出4只绝缘子。

5.1.3.2试验按下列程序进行

a)在环境温度下,对4只试品施加拉伸负荷,此拉伸负荷应迅速平稳地从零上升到70%的额定拉伸负荷,然后在该值下保持96h。

b)在96h试验结束时,从4只样品中任取1只,在其外套与金属附件界面的全部区域及有效延伸区按ISO3452-1984用染料渗透法进行开裂检查。

按如下方法进行:

——用清洁器对表面进行全部适当的预清洗;

——涂敷渗透剂于清洁过的表面上作用20min;

——清除多余的渗透剂并使其干燥;

——可施加显影剂;

——检查其表面。

渗透试验后,如果检查出现裂纹,可在表面裂纹最宽的中部,垂直于裂纹将外套、金属附件及芯棒切开为两部分,检查裂纹深度。

c)在环境温度下对其余的3只绝缘子施加拉伸负荷,应迅速平稳地从零上升到75%的额定拉伸负荷,然后在30s~90s的时间内增加到额定拉伸负荷。

如果少于90s的时间内达到了额定拉伸负荷,此负荷应维持90s的剩余时间(此试验等同于在额定拉伸负荷下的1min耐受试验)。

上述试验结束,检查试品完好,可进行拉伸破坏试验。

5.1.3.3同时满足下列条件则绝缘子通过本试验:

a)70%额定拉伸负荷的96h耐受试验及额定拉伸负荷的1min耐受试验中绝缘子均未破坏;

b)经染色渗透试验未发现开裂;

c)经染色渗透试验的试品在检查切开两部分时,清楚地显示出开裂未达到芯棒。

5.1.4拉伸弯曲试验

将绝缘子单耳装于固定体的挂环上,在长支持器端部施加拉力,测量绝缘子端部金属附件顶中心相对于绝缘子届时轴心垂直线的偏移量(结果判定见表4)。

绝缘子前部的钢管为工程采用的实际管料。

5.1.5热镀锌层试验

热镀锌层试验的程序和结果判断,应符合GB/T19519-2004的有关规定。

5.1.6低温拉伸负荷试验

将绝缘子低温试验箱温度调至-40℃,稳定后将绝缘子放入,静置8小时后取出,立即进行低温拉伸负荷试验,施加力值为90%额定值。

5.2棒形柱式绝缘子

5.2.1弯曲负荷试验

插腕臂端试验按下列程序进行

a)将上金属附件插孔套在相应的金具上固定如图15所示,然后在下金属附件单耳内穿销钉,用钢丝绳套在销钉上按要求施加弯曲负载进行试验。

在额定机械破坏负荷的20%、50%和70%的各点上,测量各负荷点下绝缘子的轴线偏移量。

b)在图15的基础上把绝缘子转90°方向,以上述a)同样要求再做一次弯曲负载试验。

图15棒形柱式绝缘子弯曲试验图

5.2.2拉伸负荷试验

将绝缘子(FQB型)金属附件插孔套在相应直径的金具上,金具应加工有适当尺寸的孔(槽),紧固好U形卡箍(凸压板的销钉应插在芯棒孔内)或采用插入长圆销钉。

然后在单耳销孔上配合适当的试验夹具,沿绝缘子轴线方向施加10s拉伸负荷。

5.2.3滑动负荷试验

把绝缘子上金属附件套在相应的金具上,用U形卡箍平或凸压板固定,然后沿绝缘子轴线方向施加拉伸负荷。

5.2.4热镀锌层试验

热镀锌层试验的程序和结果判断,应符合GB/T19519—2004的有关规定。

5.2.5低温弯曲及拉伸负荷试验

将绝缘子低温试验箱温度调至-40℃,稳定后将绝缘子放入,静置8h后取出。

做低温弯曲负荷试验立即按5.2.1进行低温弯曲负荷试验,施加力值为90%额定值。

做低温拉伸负荷试验立即按5.2.2进行低温拉伸负荷试验,施加力值为90%额定值。

5.2.6其它

除上述试验外,其它试验方法应符合GB/T20142-2006的规定。

6.检验规则

6.1要求

绝缘子应由制造厂质量检验部门按本部分的要求进行检验。

绝缘子的检验分逐个检验、抽样检验、型式检验。

5.3棒形悬式绝缘子

6.2.1逐个检验

绝缘子应按表7规定逐个进行检验,如不符合表中规定的任何一项要求时,此绝缘子不合格。

表7棒形悬式绝缘子逐个检验项目

项号

检验名称

检验依据

检验方法

1

外观及尺寸检查

4.2.1、4.3.1

GB/T20142-2006

2

拉伸(弯曲)负荷试验

4.3.6.g

GB/T20142-2006、(5.1.4)

3

工频干耐受电压试验

4.3.6.b

GB/T19519-2004

6.2.2抽样检验

绝缘子在逐只检验合格后按批进行抽样检验,以同一工艺方法制成的同一型号的绝缘子算作一批,每批数量不超过1200只,或由供需双方协商。

抽样检验按表8规定进行,第4、5项当有一件不合格时,此项试验不合格;其余项采用计件二次抽样方案,判定准则和程序应按JB/T3384-1999的规定。

在第一次试验时,如表8仅有一只(第1、3、6项)或第2项不合格时,试验应继续做完,对第1、3、6项所缺试品应随机抽取一只进行补试。

在继续第一次试验时,除第1项外,如在第3、6项中又有一只不合格,则该批绝缘子均为不合格。

但若仅第1项不合格,则仅对第1项进行加倍重复试验,如重复试验仍不合格,则允许逐只精选。

当第4项或第5项的拉伸负荷—时间试验有任何一项不合格时,则该批绝缘子均为不合格。

在全部试验做完后,如总计仅有一只(对第3、6项)试品不合格或仅有第2项不合格,则按以下情况进行加倍数量的重复试验:

a)如仅表5中第2、3、6项中任何一项不合格,仅对不合格项单独进行加倍数量的重复试验,如重复试验不合格,则该批绝缘子不合格;

b)如表5中第2项在第一次试验不合格,重复试验的抽样数按表8规定,其检验规则和判定准则应符合GB/T19519—2004的规定。

表8棒形悬式绝缘子抽样检验项目

项

号

检验项目

检验依据

批量N

检验方法

≤150

151~500

501~1200

1

尺寸及爬电距离检查

4.2.1

3

5

8

GB/T20142-2006

2

锌层检验

4.3.2

3

5

8

GB/T19519—2004

3

锁紧销操作试验

3

5

8

GB/T8181—1999

4

额定拉伸负荷耐受试验

4.3.3.1

4

5

7

GB/T20142-2006、(5.1.4)

5

70%额定拉伸负荷1min耐受试验以及金属附件和绝缘子外套间界面的紧密性试验

4.3.6.f

3

5

8

5.1.2

6

陡波冲击试验

4.3.6.c

3

5

8

5.1.1

7

低温试验

4.3.6.l

3

5.1.6

8

金属附件探伤

4.3.2

2

2

2

附录B

6.3棒形柱式绝缘子

6.3.1逐个检验

绝缘子应按表9规定进行检验,如不符合表中规定的任何一项要求时,此绝缘子不合格。

表9棒形柱式绝缘子逐个检验项目

序号

检验名称

检验依据

检验方法

1

外观检查

4.2.2.2、4.3.1

GB/T20142-2006

2

连接尺寸检查

4.2.2.1

3

机械负荷试验

4.3.3.2

GB/T20142-2006、5.2.1

4

工频耐受电压试验

4.3.6.b

GB/T20142-2006

注:

在连接尺寸检查中d1、d2、a、b的逐检允许以附件入厂的逐检来替代。

6.3.2抽样检验

绝缘子在逐个检验合格后按批进行抽样检验,以同一工艺方法制成的同一型号的绝缘子算作一批,每批数量不超过1200只,或由供需双方协商。

抽样检验按表4规定进行。

机械破坏试验采用计量一次抽样方案,样本容量按S—3检查水平,接受质量水平AQL为2.5%,接受常数按表11,其余项目采用计件二次抽样方案,判断准则和程序应按JB/T3384—1999的规定。

在第一次试验时,如表10仅有一个(第1、2、5项)或第6项不合格时,试验应继续做完,对第1、2、5项所缺试的应随机抽取一个进行补试。

在继续第一次试验时,除第1项外,如在第2、5项中又有一个不合格,则该批绝缘子均为不合格。

但若仅第1项不合格,则仅对第1项进行加倍重复试验,如重复试验仍不合格,则允许逐个精选。

在关键的第3、4项中,任一项不合格时,则该批绝缘子均为不合格。

对第6项试验,其抽样数按表10规定,其检验规则和判定准则应符合GB/T19519—2004的规定。

在全部试验做完后,如总计仅有一个(对第2、5项)试品不合格或仅有一项(对第6、7项)不合格,则按以下几种情况进行加倍数量的重复试验:

a)如仅表4中第2、5、6项中任何一项不合格,仅对不合格项单独进行加倍数量的重复试验,如

重复试验不合格,则该批绝缘子不合格;

b)如仅表10中第7项不合格,再进行重复试验,重复试验不合格,则该批绝缘子不合格;

c)如表10中第6项在第一次试验不合格,其重复试验的有关规定按GB/T19519—2004执行。

表10棒形柱式绝缘子抽样检验项目

序号

检验项目

检验依据

批量N

检验方法

≤150

151~500

501~1200

样本容量n

1

尺寸检验

4.2.2

3(8)

5(10)

8(14)

GB/T20142-2006

2

拉伸破坏

4.3.3.2

4

5

7

3

弯曲破坏

4

5

7

GB/T20142-2006、5.2.1

4

锌层检验

4.3.2

3

5

8

GB/T19519—2004

5

滑动负荷

4.3.3.2

3

5

8

5.2.3

6

陡波冲击试验

4.3.6.c

3

5

8

5.1.1

7

低温弯曲试验

4.3.6.l

6

5.2.5

8

金属附件探伤

4.3.2

2

2

2

附录B

注:

括号内数量仅适用于腕臂支撑拉伸用绝缘子。

表11机械破坏负荷试验计量一次抽样接收常数K值

接收常数

样本容量n

4

5

7

K

1.17

1.24

1.33

7.标志、包装、运输及储存