数控加工课程设计资料.docx

《数控加工课程设计资料.docx》由会员分享,可在线阅读,更多相关《数控加工课程设计资料.docx(12页珍藏版)》请在冰豆网上搜索。

数控加工课程设计资料

1、零件的分析说明

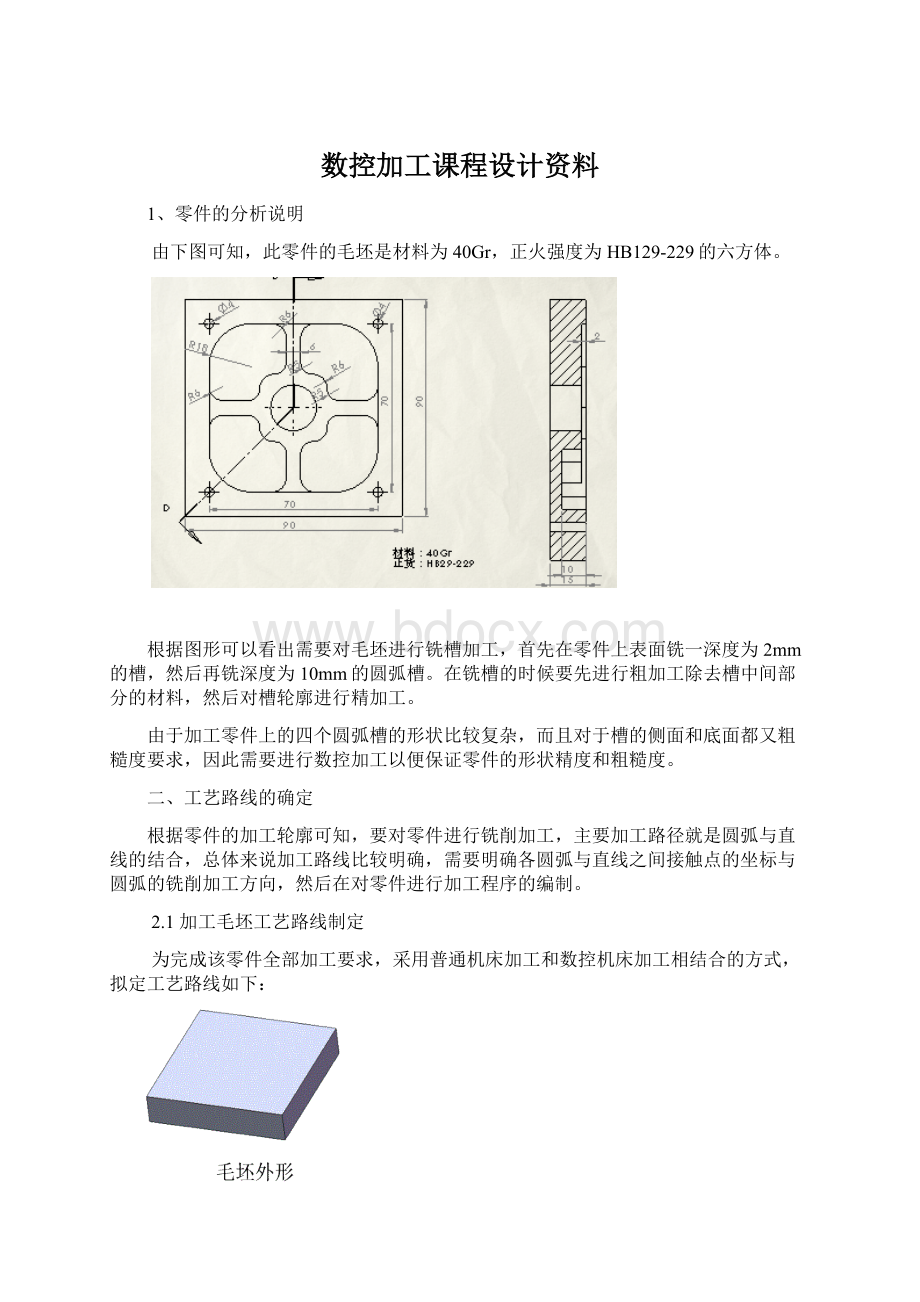

由下图可知,此零件的毛坯是材料为40Gr,正火强度为HB129-229的六方体。

根据图形可以看出需要对毛坯进行铣槽加工,首先在零件上表面铣一深度为2mm的槽,然后再铣深度为10mm的圆弧槽。

在铣槽的时候要先进行粗加工除去槽中间部分的材料,然后对槽轮廓进行精加工。

由于加工零件上的四个圆弧槽的形状比较复杂,而且对于槽的侧面和底面都又粗糙度要求,因此需要进行数控加工以便保证零件的形状精度和粗糙度。

二、工艺路线的确定

根据零件的加工轮廓可知,要对零件进行铣削加工,主要加工路径就是圆弧与直线的结合,总体来说加工路线比较明确,需要明确各圆弧与直线之间接触点的坐标与圆弧的铣削加工方向,然后在对零件进行加工程序的编制。

2.1加工毛坯工艺路线制定

为完成该零件全部加工要求,采用普通机床加工和数控机床加工相结合的方式,拟定工艺路线如下:

粗铣左端面→粗铣右端面→精铣左端面→粗铣前端面→粗铣后端面→精铣前端面→粗铣上端面→粗铣下端面→精铣上端面

工艺过程如下表所示:

工序号

工序名称

定位基准

设备及工装

备注

1

粗铣左端面

右端面、上/下端面

普通铣床、平口虎钳

不完全定位

2

粗铣右端面

左端面、上/下端面

3

精铣左端面

右端面、上/下端面

4

粗铣后端面

左端面、上/下端面

不完全定位

5

精铣前端面

左端面、上/下端面

6

精铣后端面

左端面、上/下端面

7

粗铣上端面

后端面、下端面

不完全定位

8

粗铣下端面

后端面、上端面

9

精铣上端面

后端面、下端面

不完全定位,加工出精基准,同时保证厚度15及表面粗糙度Ra3.2

2.2数控铣削加工工艺编制

(1)平面加工方法的选择:

数控铣床上加工平面主要采用端铣刀和立铣刀;对于凹凸零件的加工要选用立铣刀,根据加工余量和加工精度要求,需要精加工,采用一把精立铣刀和一把粗立铣刀。

(2)平面轮廓加工方法选择

该零件的轮廓主要由直线和圆弧构成,因此可采用三坐标数控铣床两轴半联动加工。

(3)工序说明

本工序的加工内容为除六面(已在普通铣床上加工完成)及孔(已在组合机床上加工完成)之外的所有表面,因此,加工部位包括凹槽内侧及底面、凸台外侧及上表面。

为尽量减少换刀次数以缩短辅助时间及按照工件表面性质及要求的原则之下,将加工分为粗加工、半精加工和精加工。

加工方案为:

粗铣凹槽底面→粗铣凹槽外侧→粗铣凸台外侧→半精铣凹槽底面→半精铣铣凹槽外侧→半精铣铣凸台外侧→精铣凹槽底面→精铣铣凹槽外侧→精铣铣凸台外侧→半精铣凸台上端面→精铣凸台上端面

工艺过程如下表所示:

工步编号

工步内容

刀具规格(mm)

主轴转速(r/min)

进给速度(mm/min)

备注

1

粗铣凹槽

Φ6立铣刀

S1200

F200

无刀具半径补偿

2

粗铣凹槽内圆

Φ6立铣刀

S1200

F200

无刀具半径补偿

3

粗铣凸台外圆

Φ6立铣刀

S1200

F200

无刀具半径补偿

4

半精铣铣凹槽

Φ6立铣刀

S1000

F100

无刀具半径补偿

5

半精铣凹槽内圆

Φ6立铣刀

S1000

F100

刀具半径补偿量为R2.5mm

6

精铣凸台外圆

Φ6立铣刀

S1000

F100

刀具半径补偿量为R2.5mm

7

精铣铣凹槽

Φ6立铣刀

S1000

F100

无刀具半径补偿

8

精铣凹槽内圆

Φ6立铣刀

S1000

F100

刀具半径补偿量为R2.5mm

9

精铣凸台外圆

Φ6立铣刀

S1000

F100

刀具半径补偿量为R2.5mm

三、刀具、切削用量的选择

(1)刀具的选择

由于铣削槽的侧面粗糙度与铣削面积不相同,因此在切削过程终须使用不同的刀具。

在铣削深度为2mm的槽时,由于铣削的面积较大,需选择直径较大的刀具,因此查表可选择直径为20mm的高速钢铣刀;在铣削深度为10mm的四个槽时查表后可选用直径为6mm的高速钢铣刀。

(2)切削用量的选择

合理的切削用量是指充分利用刀具的切削性能和机床性能,在保证质量的前提下,获得高的生产率和低的加工成本的。

选择切削用量的基本原则有:

首先选取尽可能大背吃刀量;其次根据机床动力和刚性限制条件或已加工表面的粗糙度要求,选取尽可能大的的进给量;最后利用切削用量手册选取或者用公式计算出合适的切削速度。

查表选择每齿进给量f=0.075mm/齿

因此可以得出每转进给量f1=2齿*0.075mm/齿=0.15mm/r

切削速度n=1000v/πD

查表得v=180mm/min70%*v=126mm/min

则n=1000*126m/min/(3.14*20mm)=2507r/min

每分钟进给量f2=f1*n=0.15mm/r*2507r/min=376mm/min

修正系数为0.6,则n=2507r/min*0.6=1504r/min

f2=376mm/min*0.6=225mm/min

四、刀具轨迹的设计分析

(1)深度为2mm槽的刀具轨迹设计

铣削深度2mm的槽时以刀具中心的坐标编制程序,如上图所示,以A点位加工起点,依次加工顺序为

A→B→C→D→E→F→G→H→A→I→J→K→L→I→A

以此加工顺序可将轮廓内多余的材料去除,然后即可进行精加工,来保证槽侧面的粗糙度。

(2)深度为10mm槽的刀具轨

如图所示,铣削时以A点为起点进行加工,加工顺序为

A→B→C→D→E→F→G→H→I→J→A

然后可以采用旋转角度的方法,对此加工过程分别进行90度,180度和-90,的旋转即可完成四个槽的铣削加工。

5、轨迹坐标的计算

(1)铣削深度为2mm槽时轨迹坐标

坐标点

X

Y

坐标点

X

Y

A

25

17

G

17

-25

B

17

25

H

25

-17

C

-17

25

I

7

7

D

-25

17

J

-7

7

E

-25

-17

K

-7

-7

F

-17

-25

L

7

-7

(2)铣削深度为10m槽时轨迹坐标

坐标点

X

Y

坐标点

X

Y

A

19

3

F

9

35

B

29

3

G

3

29

C

35

9

H

3

19

D

35

17

I

8

14

E

17

35

J

14

8

六、数控加工程序的编制

6.1粗加工程序的编制

主程序

%

O0506

N0001T01M06;换刀

NOO10G92X0Y0Z100.S100M03;

N0020G00X25.Y0;

N0030Z2.;

N0040G01X25.Y17.Z-2.F150;由A点开始加工

N0050G03X17.Y25.R8.;A→B

N0060G01X-17.;B→C

N0070G03X-25.Y17.R8.;C→D

N0080G01X-25.;D→E

N0090G03X-17.Y-25.R8.;E→F

N0100G01X17.;F→G

N0110G03X25.Y-17.R8.;G→H

N0120G01Y17.;H→A

N0130Z20.;退刀

N0140G00X7.Y7.;以I点为起点加工

N0150G01X7.Y7.Z-2.;

N0160X-7.;I→J

NO170Y-7.;J→K

NO180X7.;K→L

N0190Y7.;L→I

N0200G00Z100.;

N0210M98P0001;调用子程序O0001

N0220G17G68X0Y0R90.;以原点为中心旋转90度

N0230M98P0001;调用子程序O0001

N0240G69

N0250G17G68X0Y0R180.;旋转180度

N0260M98P0001;调用子程序O0001

N0270G69

N0280G17G68X0Y0R-90.;旋转-90度

N0230M98P0001;调用子程序O0001

N0300G69

N0310M03程序结束

%

子程序

%

O0001

NOO1OG00X19.Y6.;以A点为起点加工

NOO2OZ2.;

NOO3OG01X29.Y6.Z-9.8;A→B

NOO4OG03X32.Y9.R3.;B→C

NOO5OG01Y17.;C→D

NOO6OG03X17.Y32.R15.;D→E

NOO7OG01X9.;E→F

NOO8OG03X6.Y29.R3.;F→G

NOO9OG01Y19.;G→H

NOO10OG03X8.Y17.R2.;H→I

NOO11OG02X17.Y8.R9.;I→J

NOO12OG03X19.Y6.R2.;J→A

NOO20OG00Z100.退刀

NOO21OX0Y0;回原点

NOO22OM99;子程序结束

%

6.2精加工程序的编制

主程序

%

O0506

N0001G92X0Y0Z100.;

NOO10G0OG90X50.Y10.;

N0020Z20.;

N0030G01Z-2.F50;

N0040G42D01G01X35.Y17.;刀具半径补偿

N0050G03X17.Y35.R18.;A→B

N0060G01X-17.;B→C

N0070G03X-35.Y17.R18.;C→D

N0080G01Y-17.;D→E

N0090G03X-17.Y-35.R18.;E→F

N0100G01X17.;F→G

N0110G03X35.Y-17.R18.;G→H

N0120G01Y17.;H→A

N0130G00Z20.;

N0140M98P0001;调用子程序O0001

N0150G17G68X0Y0R90.;以原点为中心旋转90度

N0160M98P0001;调用子程序O0001

N0170G69

N0180G17G68X0Y0R180.;旋转180度

N0190M98P0001;调用子程序O0001

N0200G69

N0210G17G68X0Y0R-90.;旋转-90度

N0220M98P0001;调用子程序O0001

N0230G69

N0240M03程序结束

%

子程序

%

O0001

NOO1OG00X19.Y6.;以A点为起点加工

NOO2OZ2.;

NOO3OG01X29.Y6.Z-10.;A→B

NOO4OG03X32.Y9.R3.;B→C

NOO5OG01Y17.;C→D

NOO6OG03X17.Y32.R15.;D→E

NOO7OG01X9.;E→F

NOO8OG03X6.Y29.R3.;F→G

NOO9OG01Y19.;G→H

NOO10OG03X8.Y17.R2.;H→I

NOO11OG02X17.Y8.R9.;I→J

NOO12OG03X19.Y6.R2.;J→A

NOO20OG00Z100.;退刀

NOO21OX0Y0;回原点

NOO22OM99;子程序结束

%

7、加工程序的调试及运行结果

在同学和老师的帮助下,经过几次对程序的修改,终于能够使程序在数控机床上正确运行,并得到了如下图所示的精加工刀具走刀轨迹。

右图为所要加工零件的三维视图

八、小结

两个星期的课程设计就要结束了,虽然这并不是我第一次做课程设计,但我从中依然学到了很多东西,同时也发现了自己在各个方面的不足之处,获益匪浅。

本次课程设计贯穿本门课程成所学到的理论知识与实践操作技术,从分析设计到计算、操作得到成品,是运用数控机床实际操作的一次综合练习。

此次课程设计要求我们能够对这学期所学的数控技术方面的知识有较全面的掌握很熟练运用。

通过对零件的工艺路线和走刀轨迹的设计、轨迹坐标的计算、

数控加工程序的编制以及数控机床上的调试,使得我对数控技术的知识有了更加深刻的了解,并能够理论结合实际的编制一些加工程序,然后正确使用数控机床进行加工。

通过本次设计,让我很好的锻炼了理论联系实际,与具体项目、课题相结合开发、设计产品的能力。

既让我们懂得了怎样把理论应用于实际,又让我们懂得了在实践中遇到的问题怎样用理论去解决。

在本次设计中,我们还需要大量的以前没有学到过的知识,于是图书馆和网络成了我们很好的助手。

在查阅资料的过程中,我们要判断优劣、取舍相关知识,不知不觉中我们查阅资料的能力也得到了很好的锻炼。

我们学习的知识是有限的,在以后的工作中我们肯定会遇到许多未知的领域,这方面的能力便会使我们受益非浅。

九、参考资料

【1】《数控技术》朱晓春主编机械工业出版社

【2】《机械制造技术基础》熊良山严晓光张福润主编华中科技大学出版社

【3】《数控加工编程操作技巧与禁忌》顾雪艳主编机械工业出版社

【4】《数控机工技术》徐宇明主编科学出版社

【5】《数控铣工使用技巧》沈建锋于晓平主编化学工业出版社

【6】《数控铣削编程与加工》赵刚主编化学工业出版社