特种陶瓷原料到设备的选用.docx

《特种陶瓷原料到设备的选用.docx》由会员分享,可在线阅读,更多相关《特种陶瓷原料到设备的选用.docx(12页珍藏版)》请在冰豆网上搜索。

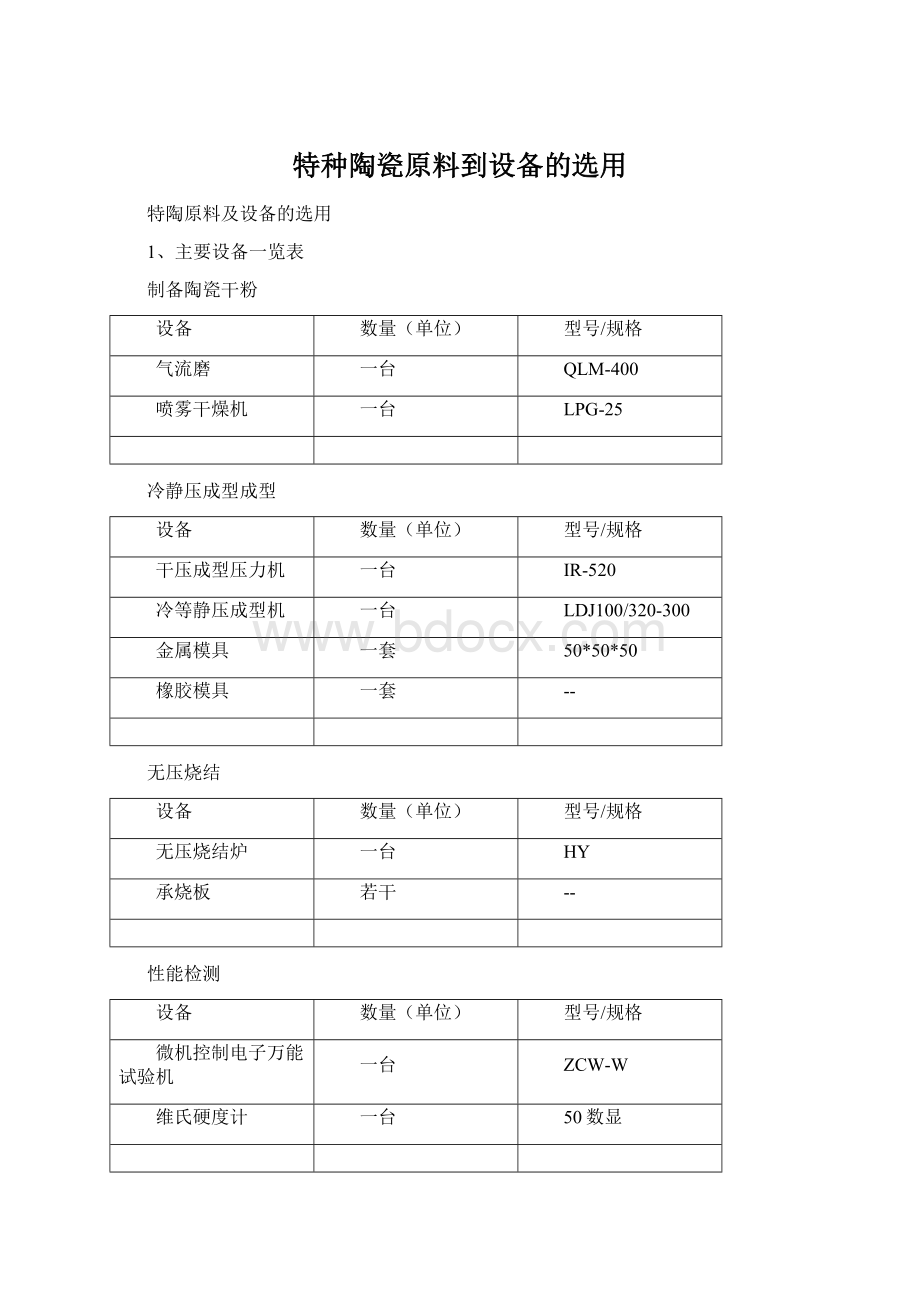

特种陶瓷原料到设备的选用

特陶原料及设备的选用

1、主要设备一览表

制备陶瓷干粉

设备

数量(单位)

型号/规格

气流磨

一台

QLM-400

喷雾干燥机

一台

LPG-25

冷静压成型成型

设备

数量(单位)

型号/规格

干压成型压力机

一台

IR-520

冷等静压成型机

一台

LDJ100/320-300

金属模具

一套

50*50*50

橡胶模具

一套

--

无压烧结

设备

数量(单位)

型号/规格

无压烧结炉

一台

HY

承烧板

若干

--

性能检测

设备

数量(单位)

型号/规格

微机控制电子万能试验机

一台

ZCW-W

维氏硬度计

一台

50数显

2、设备的主要技术参数及说明

2.1气流磨(QLM-400)

2.1.1结构组成

表2-2-1

加料系统

密封料斗加料,料罐接口,料斗容积60升,手动阀充氮保护。

V5密封振动给料器振动加料。

DN双蝶阀间断加料,气动控制。

入口采用活动机械构件,可拆卸。

用喉箍安装透明钢丝软管与磨体相连。

研磨机

碳钢结构磨室,直径400mm,上下两层设计。

五喷嘴设计,环形管道供气。

锰钢分级轮,密封环可更换。

大分级轮设计,直径180mm利于改善粒度分布。

分级轮水平安装在磨室上方,由4.0kw电机驱动,富士变频器控制转速,转速在500-5000转之间自由可调,脉冲转速传感器测速。

三只测重传感器平置于磨机底部,相对测量物料净重,范围0-200kg。

出料口安装透明钢丝管便于测重及观察出料,出料口可拆卸。

分离系统

特殊离心分离设计、带支撑框架,分离效率>99%。

DN150双蝶阀密封设计,交替启动出料。

配备自动敲击锤一套。

过滤器

带离心设计的氮气过滤器,内置1.5m长1μm精度高分子过滤元件144根,保证通气量大于20m3/min。

随机带一套自动反吹清洗装置,四只电磁阀交替启动清洗不同区域,可实现自动、手动两种操作方式。

配置排氧安全阀一套,双气动蝶阀密封设计,交替启动排粉。

配气盘

配气盘上安装整个系统气路分配元件,装有φ65三通阀。

精密组合电磁阀,各种管路电磁阀、减压阀。

安装系统氧含量自动控制及着火应急保护系统等。

控制柜

触摸屏,欧姆龙可编程序控制器,富士交流变频器,转速显示表,测重显示仪,氧含量分析仪,加料控制器,整套设备按钮、各种压力表、报警器、开关及急停等。

2.1.2技术参数

表2-2-3

型号

QLM-400

产量

80-120kg/h

粉末粒度

3-5um之间连续可调

耗气量

小于10m3/h

系统内部氧含量

小于100ppm

粉末收率

大于99%

耗电量

136kw

压缩机参数

排气量40m3/min压力0.7mpa

加料粒度

小于0.05mm

2.1.3特点

气流磨是通过无外部热能供给的高能球磨过程制备纳米粉体,该系统可靠性高、操作方便、一次出品率高[3,5],产量指标已经达到国际标准及日本标准,产品可以替代国外产品,得到业内人士的肯定。

还解决了传统的球磨机效率低,粉磨后粉体粒径分布范围宽的缺点。

2.2干压成型机(IR-520)

2.2.1技术参数

表2-2-1

序号

单位

参数

1

工作压力

t

30

2

上冲最大行程

mm

110

3

装料高度

mm

80

4

下模最大直径

mm

115

5

最大压片直径

mm

65

6

产量

---

20-35

7

产品误差

mm

±0.02

8

电机功率

kw

4

9

外观尺寸

mm

2100×1050×1000

2.2.2结构组成

干压成型机手轮,动压轮,定压轮,摆线针轮,减速机,电动机等。

适用于压制陶瓷、磁性材料等材料。

该机自动化程度高,具有在安全生产提高生产率的同时节省材料,省工、省时、一机多用的特点,是干压陶瓷、磁性材料成型机械首选。

该机精度高,压片稳定,性能好,成品率高。

精锐机械厂生产的全自动陶瓷成形机采用PLC控制,各动作的时间通过文本输入,并且全部可调。

可以自动脱模,自动清洁浇口,无需人工清理。

标准化模架设计,自动对模,使装换模具时间更短。

2.2.3特点

干压成型机具有设计先进、结构合理、安装调试容易、操作方便、工作范围大、调节性能好、生产周期短、成本低、生产效率高、易于自动化,废品率低等优点,可满足粉末成型时的不同要求。

2.3冷等静压机(LDJ100/320-300I)

2.3.1技术参数

表2-3-1

参数

单位

数值

参数

单位

数值

工作腔内径

mm

500

工作电压

V

220

工作腔深度

mm

600

冷却水压

Mpa

---

工作腔压力

Mpa

300

升压时间

min

<3

液压压力

Mpa

22

有效尺寸

mm

Φ100×320

整机功率

KW

25

整机重量

T

28

2.3.2结构组成

冷等静压机主要由弹性模具、缸体(高压容器)、框架、液压系统等组成。

(1)弹性模具。

用橡胶或树脂材料制成。

物料颗粒大小和形状对模具寿命有较大影响。

模具设计是等静压成型的关键,因为坯体尺寸的精度和致密均匀性与模具关系密切。

将物料装入模具中时,其棱角处不易为物料所充填,可以采用振动装料,或者边振动,边抽真空,效果更好。

(2)缸体。

能承受高压的容器。

一般有两种结构形式:

一种是由两层简体热装而成,内筒处于受压状态,外筒处于受拉状态,这种结构形式只适用于中小型等静压成型设备;另一种是采用钢丝预应力缠绕结构,用机械性能良好的高强度合金钢作为芯简体,然后用高强度钢丝按预应力要求,缠绕在芯筒外面,形成一定厚度的钢丝层,使芯筒承受很大的压应力。

即使在工作条件下,也不承受拉应力或很小的拉应力,这种容器具有很高的抗疲劳寿命,可以制造直径较大的容器。

容器的上塞和下塞都是活动的,加压时,上下塞将力传递到机架上。

(3)框架。

有两种结构形式:

一种为叠板式结构,采用中强度钢板叠合而成;另一种为缠绕式框架结构,由两个半圆形梁及两根立柱拼合后用高强度钢丝预应力缠绕而成。

这种结构受力合理,抗疲劳强度高,工作安全可靠。

(4)液压系统。

由低压泵、高压泵和增压器以及各式阀等组成。

开始由流量较大的低压泵供油,达到一定压力后,再由高压泵供油,如压力再高,则由增压器提高油的压力。

工作介质可以是水或油。

2.3.3特点

冷等静压技术在250Mpa下成型得到的样品,具有致密度高、密度分布均匀,各向同性好等特点[8]。

冷等静压成型适于制备成型形状简单、尺寸大、细长比大、产量小的制品,可广泛应用于各类硬质合金、耐火材料、磁性材料、陶瓷、石墨、有色金属及高比重合金的粉末制品。

2.4无压烧结炉(HY)

2.4.1技术参数

表2-4-1

最高使用温度

1200℃、1600℃、2000℃、2400℃

高温区容积

0.01m3、0.02m3、0.03m3、0.05m3、0.1m3、0.15m3、0.2m3

炉内工作气氛

氮气或氩气

温度均匀度

≤±10℃

温度测量

热电偶测量或远红外线光学测温,

测温范围800~2400℃或0~2400℃

测温精度

0.2~0.75%

温度控制

程序控制和手动控制

控温精度

±1℃

极限升温速度

200℃/分钟(空炉,视高温区容积和炉膛结构而定)

2.4.2结构组成

炉壳炉壳由炉体和炉门构成,为双层冷却水套式结构。

①设备炉壳是按最大承受压力范围为-0.1~0.05MPa设计。

②炉壳为卧式,侧开平移门,炉壳上有真空系统接口,测温接口,水冷电极接口、充放气接口及视孔接口等,均按高真空静密封标准设计[4];

加热室由不锈钢外壳和保温材料及加热体组成,加热室内侧开门与炉门连为一体,加热器通过水冷电极与外界电源连接。

加热室中加热元件沿圆周均匀排布,以确保均温区的均温性。

加热元件连接方式、支撑方式及加热室的保温方式,依使用温度及气氛的不同而特殊设计。

大型热压炉的加热室,可设计成可移出炉外,故加热室大多设计成整体式结构。

测温系统充气系统真空系统压机系统电控系统气控系统水冷系统[10,11]。

2.4.3特点

无压烧结炉具有加热速度快、生产效率高、氧化脱炭少、节省材料与锻模成本,工作环境优越、提高工人劳动环境和公司形象、无污染、低耗能,加热均匀,芯表温差极小,温控精度高的优点[1]。

还可以制备形状复杂的零件和大尺寸的碳化硅陶瓷部件,而且相对容易实现工业化,因此,被认为是碳化硅陶瓷复合材料最有前途的烧结方法,与反应烧结方法相比无压烧结碳化硅的纯度较高,SiC的质量分数>97%,耐腐蚀性大大优于反应烧结碳化硅,产品更具有市场竞争力。

2.5微机控制电子万能试验机

2.5.1特点

对sic烧结块进行拉伸、压缩、弯曲、撕裂、90°剥离、剪切、粘合力、拔出力、延伸伸长率等检测。

2.5.2技术参数

表2-5-1

2.6维氏硬度计

2.6.1技术参数

测量范围

5-2900HV

试验力

9.807、49.03、98.07、196.1、294.2、490.3牛顿(1、5、10、20、30、50公斤力)

试件允许最大高度

180毫米

压头中心至机壁距离

125毫米

光学测微计放大倍数

50倍

最小检测单位

0.5微米

电 源

交流220伏,50/60赫兹

外形尺寸

580x260x730毫米

重 量

约90千克

2.6.2特点

无摩擦主轴,试验力精度高;数字式压痕自动测量系统;试验过程自动化,无人为操作误差;大型LCD液晶显示屏,菜单操作,功能齐全(数据处理、硬度转换等);自动数字显示,无人为读数误差;随机打印机打印硬度测试结果;精度符合GB/T4340.2ISO6507-2和美国ASTME92。

2.7喷雾干燥塔

2.7.1喷雾干燥塔的结构组成如图2-1所示。

图2-1

1.过滤器 2.送风机 3.加热器(电、蒸汽、燃油、煤)4.料糟 5.供料泵 6.雾化器 7.干燥塔8.一级收尘器(旋风分离器) 9.二级收尘器(旋风分离器,袋滤器)10.引风机 11.湿式除尘器(水沫除尘器)

2.7.2干燥塔工作原理

空气通过加热器转化为热空气,进入装置在干燥室顶部的热风分配器,然后均匀的进入干燥室,并呈螺旋状转动,同时将料液送至装置在干燥室顶部的离心雾化器,使料液雾化成极小的雾化液滴,料液和热空气并流接触,水份迅速蒸发,在极短的时间内干燥为成品。

成品经干燥塔底部和旋风分离器排出,废气由风机抽出排空。

3、物料的选择

3.1SiC粉末的合成

SiC在地球上几乎不存在,仅在陨石中有所发现,因此,工业上应用的SiC粉末都为人工合成。

目前,合成SiC粉末的主要方法有:

3.1.1Acheson法:

这是工业上采用最多的合成方法,即用电将石英砂和焦炭的混合物加热至2500℃左右高温反应制得。

因石英砂和焦炭中通常含有Al和Fe等杂质,在制成的SiC中都固溶有少量杂质。

其中,杂质少的呈绿色,杂质多的呈黑色。

3.1.2化合法:

在一定的温度下,使高纯的硅与碳黑直接发生反应。

由此可合成高纯度的β-SiC粉末。

3.1.3热分解法:

使聚碳硅烷或三氯甲基硅等有机硅聚合物在1200~1500℃的温度范围内发生分解反应,由此制得亚微米级的β-SiC粉末。

3.1.4气相反相法:

使SiCl4和SiH4等含硅的气体以及CH4、C3H8、C7H8和(Cl4等含碳的气体或使CH3SiCl3、(CH3)2SiCl2和Si(CH3)4等同时含有硅和碳的气体在高温下发生反应,由此制备纳米级的β-SiC超细粉。

3.2主要原料

本工艺直接采用β-SiC粉,并通过气流磨提高其比表面积和降低含氧量。

3.3其他原料

同时添加B和C时,以实现SiC陶瓷的高密度化。

B的添加量在0.5%左右,C的添加量取决于SiC原料中氧含量高低,通常C的添加量与SiC粉料中的氧含量成正比[12]。

粘结剂:

环氧树脂。

辅助剂:

主要包括各类烧结助剂以及制备工艺当中的分散剂等,有碳化硼、石油焦、炭黑、聚乙二醇、无水乙醇、三聚磷酸钠等[13]。

第三章

工艺流程:

粗粉(原料)—细磨—酸洗(除杂)—干燥—输送—成型—烧结—包装

第四章

性能测试

体积密度、吸水率和气孔率的测定(文献:

刘明刚,碳化硅陶瓷的无压烧结及性能研究,2009.05)

用液体浸泡试样,然后再用沸水煮3h,尽量使试样达到饱和。

用液体静力天平和电子天平称干试样质量(m1)、饱和试样表观质量(m2)、饱和试样空气中质量(m3)和浸渍液体的密度(Dl)。

体积密度按下式计算:

[()]100%132D=m×Dm−m×bl(3.1)

吸水率按下式计算:

[()]100%311W=m−mm×a(3.2)

气孔率按下式计算:

[()()]100%3132P=m−mm−m×a(3.3)

式中:

m1—干试样质量;

m2—饱和试样表观质量;

m3—饱和试样空气中质量;

Dl—实验温度下,浸渍液体密度,单位:

g/cm3(本实验选用液体为蒸馏水,密度为1g/cm3)。

3.2抗压强度的测定抗压强度指外力只是压力时材料的强度极限,特种陶瓷的抗压强度是指在无侧束状态下所能承受的最大压力,换言之,它指把特种陶瓷加压至破裂所需要的应力。

试样实验时受压方向应为制品成型时加压方向,加载速率为90MPa/min。

抗压强度的计算公式:

RC=P/A(3.4)

(3.5)

式中:

A—试样受压面积(cm2);

d1、d2—试样上、下受压面的直径(cm);

P—试样破坏时的压力(kg);

Rc—试样的抗压强度(kg/cm2)。

其中:

1MPa=1N/mm2。

第六章参考文献

[1]陈宇红;韩凤兰;吴澜尔,碳化硅陶瓷的无压烧结技术,宁夏工程技术,2002,1

(1)

[12]Prochakza5.Sinteringofsilieonearbide[A〕.BurkeJJ.Por-eeedinofthecoerreneeoncearmiesofhighapplieations[C],Hyans:

MA1975:

239.

[13]刘明刚.碳化硅陶瓷的无压烧结及性能研究[D].西安科技大学.2009年

[2]赵霞;唐竹兴,碳化硅陶瓷材料的成型工艺进展,现代技术陶瓷,2010年第4期

[3]徐森,气流粉碎制备碳化硅微粉初探,中国粉体技术,2002,8(6)

[4]李文新;李文辉,常压烧结碳化硅陶瓷的力学性能与质量密度,哈尔滨理工大学学报,2002,7

(2)

[5]宋祖伟;戴长虹;翁长根,碳化硅陶瓷粉体的制备技术,青岛化工学院学报,2001,22

(2)

[6]鲁燕萍,陶瓷冷等静压成型技术,北京真空电子技术研究所,2011年04期

[7]刘景林,在生产结构陶瓷工艺中冷态等静压成型方法的特点,耐火与石灰,2007年03期

[8]贺峻;康永林;任学平,数值模拟在陶瓷粉末材料冷等静压过程中的应用,材料科学与工艺,2002年01期

[9]陆有军;吴澜尔;陈宇红,干压结合冷等静压成形对陶瓷力学性能的影响,佛山陶瓷,2007年11期

[10]陈宇红;孙文周;韩非;耿桂宏,无压烧结SiC凝胶注模成型工艺研究,陶瓷学报,2010年04期

[11]刘维良;于国强;李友宝,无压烧结制备SiC密封件的工艺与性能研究,中国陶瓷工业,2011年02期