T型接头与管座角接头焊缝超声波探伤技术.docx

《T型接头与管座角接头焊缝超声波探伤技术.docx》由会员分享,可在线阅读,更多相关《T型接头与管座角接头焊缝超声波探伤技术.docx(21页珍藏版)》请在冰豆网上搜索。

T型接头与管座角接头焊缝超声波探伤技术

T型接头与管座角接头焊缝超声波探伤姚志忠

1.T型接头与管座角接焊缝的结构形式

1T型接头类型:

按JB/T4730-2005标准图24、图25和图26规定。

2管座角接头焊缝按JB/T4730-2005标准图22和图23规定。

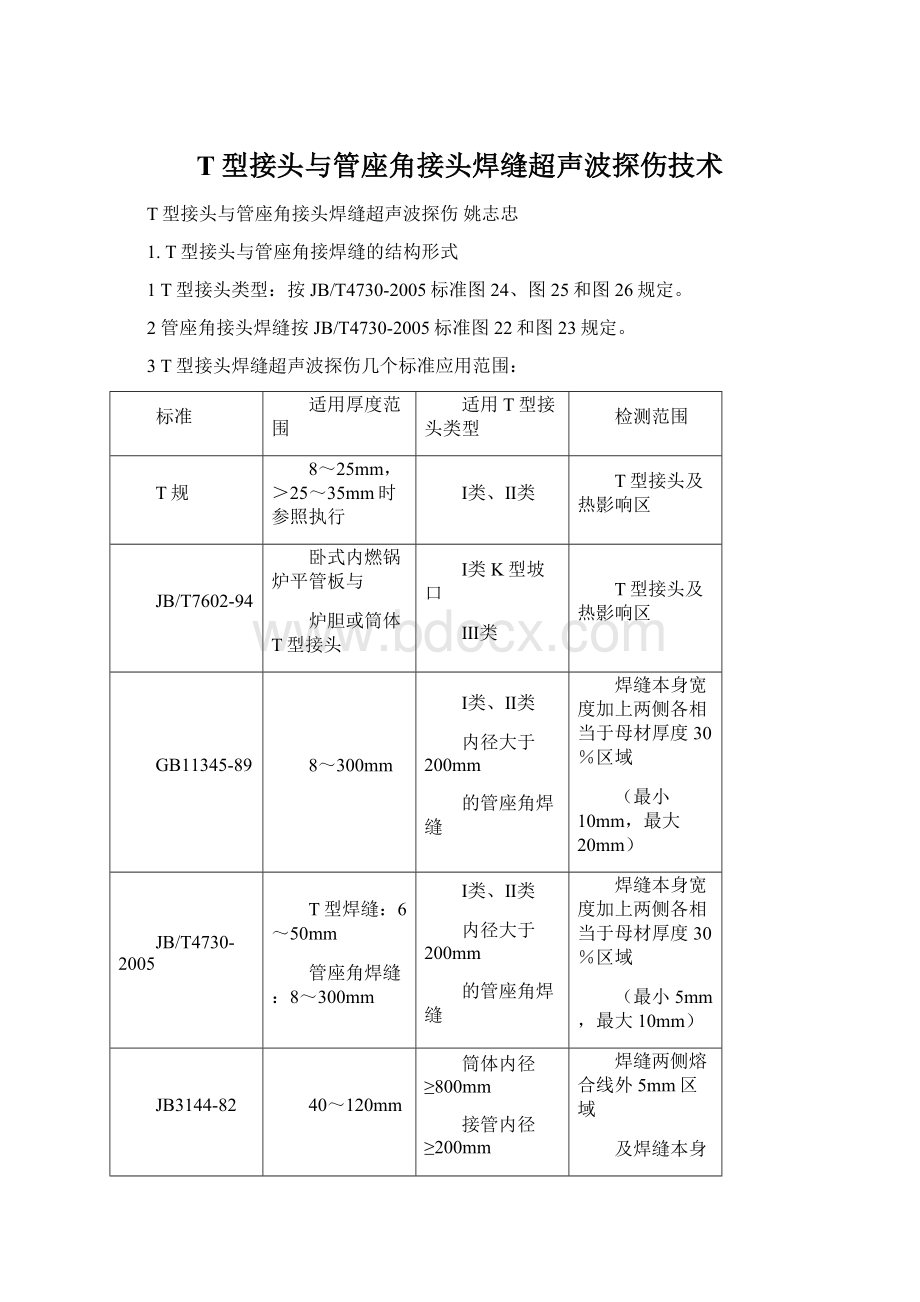

3T型接头焊缝超声波探伤几个标准应用范围:

标准

适用厚度范围

适用T型接头类型

检测范围

T规

8~25mm,>25~35mm时参照执行

Ⅰ类、Ⅱ类

T型接头及热影响区

JB/T7602-94

卧式内燃锅炉平管板与

炉胆或筒体T型接头

Ⅰ类K型坡口

Ⅲ类

T型接头及热影响区

GB11345-89

8~300mm

Ⅰ类、Ⅱ类

内径大于200mm

的管座角焊缝

焊缝本身宽度加上两侧各相当于母材厚度30%区域

(最小10mm,最大20mm)

JB/T4730-2005

T型焊缝:

6~50mm

管座角焊缝:

8~300mm

Ⅰ类、Ⅱ类

内径大于200mm

的管座角焊缝

焊缝本身宽度加上两侧各相当于母材厚度30%区域

(最小5mm,最大10mm)

JB3144-82

40~120mm

筒体内径≥800mm

接管内径≥200mm

接管外径≥250mm

焊缝两侧熔合线外5mm区域

及焊缝本身

2.探伤仪、探头及系统性能

1探伤仪:

A型显示脉冲反射式探伤仪,推荐采用数字探伤仪。

要求:

频率1~5MHz。

T水平线性误差不大于1%。

垂直线性误差不大于5%。

其余:

动态范围不小于26dB。

衰减器精度:

任意相邻12dB误差≤1dB,最大累计误差不超过1dB。

衰减器总量80dB以上,且连续可调,步进档级≤2dB。

采用数字式探伤仪的优点:

a.可准确测出缺陷波声程,有利于区分缺陷波与非缺陷波,有利于判伤。

b.缺陷深度和水平距离可随时转换,有利于定位。

c.有利于准确测出缺陷本身高度和埋藏深度。

d.可打印出缺陷回波图像及缺陷参数和检验报告,提供真实缺陷纪录数据。

e.可储存数据,在复测时核查对比。

2探头

探头晶片尺寸:

园晶片直径≤14mm,方晶片任一边长≤13mm(T规规定)、≤16mm(GB/T7602规定)。

直探头和双晶直探头:

盲区不大于5mm,双晶直探头声束交点应与翼板厚度相对应。

斜探头K值:

规和GB/T7602规定:

K=1.0~2.5。

GB11345规定:

板厚<25mm,β=70°(K2.5)

板厚在25~50mm,β=60°(K2.5、K2.0)

板厚>50mm,β=45°(K1、K1.5)

JB/T4730和JB3144规定:

板厚8~25mm,K=3.0~2.0(β=72°~60°)

>25~46mm,K=2.5~1.5(β=68°~56°)

>46~120mm,K=2.0~1.0(β=60°45°)

实际探伤时斜探头要求:

前沿不应过大,一般取≤10mm。

对根部未焊透等缺陷,尽量选用K1探头。

探测频率:

板厚δ>25mm时采用2.5MHz。

16mm<δ≤25mm时采用2.5MHz较好,也可用5MHz。

δ≤16mm时应采用5MHz。

3系统性能

灵敏度余量:

系统有效灵敏度必须大于评定灵敏度10dB以上。

远场分辨力:

斜探头Z≥6dB。

直探头X≥30dB。

3.试块:

①CSK-ⅠA测定仪器、探头及系统性能。

②CSK-ⅢA(Φ1×6短横孔)调节扫描线比例、灵敏度,绘制距离-波幅曲线。

③RB-T(Φ2×40长横孔)T规推荐,与CSK-ⅢA作用相同。

④RB-Z(平底孔Φ2、Φ3、Φ4)直探头或双晶直探头对比试块。

⑤当探伤面曲率半径小于或等于

时,(W–探头接触宽度),应采用与探伤面曲率相同对比试块。

4.耦合剂:

(T规和JB/T7602已作出规定)

1推荐采用机油、甘油、浆糊,使用温度≤50℃。

2试块上调节仪器和产品上检测应采用相同耦合剂。

5.检测面与扫查范围

检测面和扫查范围确定的原则有两点,一是确保声束入射方向尽量与所欲检测的主要缺陷垂直,二是声束的扫查范围必须确保扫查到T型接头焊缝和管座角接焊缝的全体积及热影响区范围。

为此,必须合理选择探测面和斜探头的入射角度。

1T型接头焊缝的检测面和斜探头K值

第一种检测方法:

用一种K值(K1或K2)的斜探头在JB/T4730-2005图24、25和26所示翼板外侧位置1利用直射波作单面双侧探伤,当发现缺陷后再用另一种K值探头作进一步复查,确定缺陷方向、位置和埋藏尺寸。

第二种检测方法:

用直探头或双晶直探头在JB/T4730-2005图24、25和26所示位置3检测焊缝与翼板间未焊透或未熔合,翼板侧面焊缝下层状撕裂及焊缝中其它缺陷。

第三种检测方法:

用斜探头在JB/T4730-2005图24、25和26所示的腹板上位置2和位置4利用直射波和反射波(一、二次波)进行探测,可探测根部和中间未焊透,腹板侧未熔合及焊缝中其它缺陷。

当腹板厚度大于25mm时,可用K1和K2探头联合探测,当腹板厚度小于或等于25mm时,可用K1和K2.5探头联合探测。

对根部未焊透和腹板侧未熔合及热影响区裂纹等缺陷,用K1探头效果较好,当一次波探不到焊缝根部时,可适当增加探头K值或减小探头前沿距离。

在实际探测时,可选用第一种探测方法为主,并辅以第二种探测方法为辅进行联合探测,也可选用第三种探测方法为主并辅以第二种探测为辅进行联合探测。

2管座角接头焊缝的检测面和斜探头K值

a.插入式管座角焊缝检测方法:

按JB/T4730-2005图22所示,采用直探头在接管内壁于位置1进行探测;采用斜探头在筒体外壁位置2利用一次波与二次波进行探测;对厚壁筒体也可在筒体内壁探测;采用斜探头在接管内壁位置3利用一次波进行探测,也可喜爱接管外侧利用二次波探测。

斜探头K值可根据板厚选择,当板厚小于或等于20mm时可选用K1和K2.5联合探测,当板厚大于20mm时可选用K1和K2联合探测。

b.安放式管座角焊缝如JB/T4730-2005图23所示,按下列方法探伤:

采用直探头在筒体内壁于位置1进行探测,采用斜探头在接管外侧利用二次波于位置2利用一次波与二次波进行探测;对厚壁筒体也可在接管外侧利用二次波探测。

斜探头K值可根据板厚选择,当板厚小于或等于20mm时可选用K1和K2.5联合探测,当板厚大于20mm是可选用K1和K2联合探测。

3探测面宽度

斜探头在翼板外侧位置1探测,筒体移动区P1为:

P1≥K(T+δ)+t。

式中:

K——斜探头K值

T——翼板厚度(mm)

δ——焊缝宽度(腹板厚度方向mm)

t——腹板厚度(mm)

斜探头在腹板两面作单侧单面探测,筒体移动区P2为:

P2≥2Kt+δ

式中:

δ——焊缝宽度(翼板厚度方向mm)

直探头或双晶直探头在翼板面扫查时,筒体移动区为焊缝轮廓线之间区域。

6.关于扫描线比例

1T型接头焊缝探伤扫描线比例调节:

当板厚小于或等于25mm时,扫描线比例利用CSK-ⅢA试块推荐按深度2:

1,水平2:

1或水平1:

1调节。

当板厚大于25mm时,扫描线比例利用CSK-ⅢA试块推荐深度1:

1调节。

2管座角焊缝探伤扫描线比例调节:

直探头探伤时,可利用工件上或试块上已知尺寸的底面回波来调整适当比例。

斜探头探伤时,为有利于对缺陷判断,推荐声程比例法,即利用CSK-ⅠA或ⅡW2试块按声程比例调节,使最大探测声程位于探伤仪扫描线上第6~8格之间。

7.关于检测灵敏度

T型接头和管座角接头焊缝超声波探伤时,检测灵敏度应根据所探产品规定执行的标准要求调节。

JB/T4730-2005标准规定斜探头按表19和表20规定。

直探头按表21(管座角焊缝)和表22(T型接头)规定。

JB/T7602-94规定:

用CSK-ⅢA,不用RB-T。

评定线Φ1×6-12dB

定量线Φ1×6-6dB

判废线Φ1×6+2dB

T规规定:

CSK-ⅢA和RB-T用途相同,其原因为:

①两者反射体类型不同,RB-T为Φ2×30长横孔,CSK-ⅢA为Φ1×6短横孔,两者灵敏度不相等。

②两者距离-波幅曲线规律不同:

RB-T的Φ2×30长横孔遵循30lgX即(9dB)距离-波幅曲线规律。

CSK-ⅢA的Φ1×6短横孔在近场遵循30lgX即(9dB)长横孔距离-波幅规律,在远场遵循平底孔40lgX即(12dB)的距离-波幅曲线规律。

③两者的检测对象不同

RB-T控制未焊透等线状缺陷为主。

CSK-ⅢA控制点状缺陷为主,也可控制线状缺陷,对中厚板灵敏度偏高。

当探测曲面工件按下列办法执行:

ⅰ.如图1所示,当探头与曲面工件接触面最大尺寸W及曲面工件直径D满足下式时,可按平板工件要求进行探测,一般可不必进行检测灵敏度曲面修正。

a.一般要求时:

W<

(1)

式中:

W——探头与工件接触面最大尺寸,对直探头为探头直径(此时晶片尺寸比此值还要小),对斜探头,当作筒体纵向探测时为筒体宽度,作周向探测时为筒体接触面长度;

D——工件直径,在外部探测时为工件外径,内部探测时为工件内径。

此时,筒体接触面与工件最大间隙h≤0.5mm。

其耦合效果约为平板工件的50%左右。

(1)式推导为:

设R为曲面半径(探头在内部探为内半径,探头在外部探为外半径),则R=

。

由图得R2=(

)2+(R-h)2

得R2=

+R2-2Rh-h2

当h=0.5时得R2=

+0.25=

即W=

当W≤

或R≥

时

可满足检测要求,故JB/T4730-2005等标准均运用这一结果。

此时一般不必进行修正,如要精确探伤,还可比平板试块提高3dB左右灵敏度。

图1探头与曲面工件接触示意图

b.较高要求式

W≤

(2)

此时探头接触面与工件最大间隙h≤0.06mm,其耦合效果约为平板工件的80%左右。

(2)式中推导与

(1)式相同,只要取h=0.06mm即可求得,此时可不必进行灵敏度修正。

ⅱ.当探头接触面尺寸与工件直径不能满足式

(1)和式

(2)时,就应采用曲面试块调节探伤条件。

a.直探头探伤,曲面试块的探头接触面曲率半径应与工件曲率半径相同,材质也应相同。

试块反射体按所执行的标准要求。

b.斜探头探伤曲面试块材质和曲率半径与工件相同。

其反射体可为离探测面一定深度h的Φ2横孔。

此时斜探头入射点可在任一标准试块90°棱角上测试。

斜探头折射角可按图2所示方法测试。

图2斜探头用曲面试块测定折射角

设A为入射点,B为试块上离探测面深hmmΦ2横孔,R为试块外半径,β为折射角,L为探头入射点至Φ2横孔的弧长,可实际测量,则图2中θ=

=57.3L/R,探头入射点至横孔的声程AB=S,可由仪器扫描线上横孔回波处声程读数得到,也可按下式求得:

S=

,则斜探头折射角β为:

β=sin-1(

)

8.关于缺陷位置的确定

1T型焊缝超声波探伤对缺陷位置的确定

a.斜探头在翼板上探测

图3斜探头翼板探测时缺陷波示意

斜探头在图3所示翼板上位置1A探测时,如焊缝中存在缺陷F,则缺陷波F出现在焊角AB的回波B之前,缺陷F的深度和水平距离可由缺陷最大反射波在扫描线上位置确定,只要读出其中一个(如深度)值,另一个(如水平距离)值可根据探头K值换算出。

缺陷波F一般出现在一次波声程处,如经测试F波的深度小于翼板厚度T,则说明缺陷位于翼板内,反之说明缺陷F位于焊缝内,如F波深度等于翼板厚T则说明缺陷F正在位于翼板侧熔合线处,以此可提供判断缺陷性质的依据。

斜探头在图3所示位置1A探测时,如焊角CD处无缺陷,则不出现焊角CD回波。

b.斜探头在腹板探测

图4斜探头在腹板上探测缺陷波示意图

斜探头在图4所示腹板位置2探测时,如焊缝中存在缺陷F,此时缺陷波的水平距离L和离探测面深度h的确定与平板对接焊缝相同。

如缺陷波在扫描线上水平距离读数L1大于探头到翼板实际距离L2时,说明缺陷在翼板内,反之则说明缺陷在焊缝内,如L1=L2,则缺陷正好处于翼板侧熔合线处,以此可判定缺陷性质提供依据。

c.直探头或双晶直探头在翼板外侧如图1所示位置3探测时对缺陷的定位方法与钢板相同。

当缺陷深度小于翼板厚度时,说明缺陷在翼板内,当缺陷深度等于翼板厚度时,缺陷位于熔合线处,缺陷深度大于翼板厚度,缺陷位于焊缝内。

②管座角焊缝超声波探伤对缺陷位置的确定

a.插入式管座角焊缝超声波探伤缺陷位置的确定

ⅰ.斜探头在筒体外园面探测

如图所示,当斜探头在筒体外园面探测插入式管座角焊缝时,由于管座角焊缝相贯线呈马鞍形,当探头在筒体两最高点平行于筒体对准管座角焊缝探测时,可按平板对接焊缝探伤方法对焊缝中缺陷定位。

当探头在筒体两最低点沿筒体周向探测管座角焊缝时,可按筒体纵焊缝探伤方法对缺陷定位。

当探头在除以上四个特殊点外的其它位置探测角焊缝时,由于每一处的曲率半径不同,缺陷位置确定要根据具体探测位置的曲率大小来确定,具体确定缺陷位置的条件有三点:

一是扫描线比例按声程调节,二是在探测时探头不管在何部位均应垂直角焊缝探测,三是将相贯线角焊缝分区分别定位,如图5所示按钟点分区,现分别说明:

图5相贯线角焊缝钟点法分区

在位置0点和6点两点探测时对缺陷定位:

缺陷深度一次波探测h=S·cosβ=Scostg-1K(4)

缺陷深度二次波探测h=2T-S·cosβ=2T-S·costg-1K(5)

缺陷水平距离L=S·sinβ-S·sintg-1K(6)

式中S——缺陷声程,可从扫描线上读取;

β——探头折射角;

K——探头K值;

T——筒体璧厚。

在位置3点和位置9点两点探测时对缺陷定位:

外园面一次波探测时缺陷定位:

图6一次波外园面探测缺陷定位

如图6所示,A点为探头入射点,F为缺陷,O为筒体圆心,筒体外半径为R,缺陷声程AF=S,缺陷F至探测面深度为h,缺陷外园面水平弧长,可求得:

h=R-

(7)

=0.0174Rsin-1(

·sinβ)(8)

外园面二次波探测时缺陷定位:

图7外园面二次波探测缺陷定位

如图7所示,如缺陷在外园面二次波探测时发现,则其外园面水平弧长

和深度h为:

=0.0174R(θ1+θ2)(9)

H=R-P(10)

式中:

θ1=180°-β-sin-1(

sinβ)

缺陷到圆心距离P=

θ2=sin-1(

)

S1=

S2=S-S1

R——筒体外半径;

r——筒体内半径;

S——缺陷声程,可从扫描线上缺陷波出现位置读取。

在其它位置探测时,缺陷位置可利用式(7)(8)(9)(10)求得,但此时筒体外、内曲率半径R′与r′由原筒体外内半径R与r乘以某系数求得,该系数为:

位置:

1点、5点、7点和11点该四点时,系数为3。

位置:

1点半、四点半、7点半、101点半该四点时系数为1.8。

位置:

2点、4点、8点和10点该四点时,系数为1.3。

其余位置可根据以上数据的变化规律自行修正。

ⅱ.斜探头在筒体内圆面探测见图8、9。

焊缝仍按图5所示按钟点分区,在位置0点和6点两点探测时,可按平板焊缝方法对缺陷定位。

在位置3点和9点探测时对缺陷定位为:

图8一次波内圆面探测缺陷定位

如图8所示,A点为探头入射点,O为筒体圆心,r为筒体内半径,缺陷声程AF=S,缺陷F离筒体内表面深度距离为d,缺陷在内表面弧长

,则可求得:

D=

-r(11)

=0.0174rsin-1(

)(12)

图9内圆面二次波探测缺陷定位

如图9所示,如缺陷在内圆面二次波探测时发现,则其内圆面水平弧长

和深度d为:

=0.0174r(θ1+θ2)(13)

D=P-r(14)

式中:

θ1=β-sin-1(

sinβ)

缺陷至圆心距离P为:

P=

θ2=sin-1(

)

S1=

S2=S-S1

S——缺陷声程,可从扫描线上缺陷波出现的位置读取;

R——筒体外半径;

R——筒体内半径。

在其它位置探测时相应曲率半径按外园面探测相应位置进行修正。

ⅲ.斜探头在接管内壁探测

如图所示,斜探头在接管内壁探测焊缝,可按平板焊缝探伤对缺陷定位,此时缺陷离探测面深度等于接管璧厚时,缺陷处于焊缝与接管熔合线处,深度大于接管璧厚时,缺陷处于焊缝中。

b.安放式管座角焊缝超声波探伤缺陷位置的确定

斜探头在接管内壁对焊缝探测时,可按平板对接焊缝方法对缺陷定位。

9.几种特殊情况探测波型的利用

①直探头(或双晶直探头)在T型焊缝翼板外侧探测时回波特点。

图10直探头翼板探测回波特点

如图10所示,直探头在T型焊缝翼板外侧位置1至位置5探测时,会出现右边的回波示意图,扫描线上回波为:

翼板底波B和焊缝熔合线缺陷F波出现在翼板厚度T处,当焊缝熔合线处无缺陷时,则探头在位置3时,缺陷波F不出现。

若翼板底波B的高度为80%(如图10中探头位置1和5),当探头处于位置2和4时,有一半声束进入焊缝,则此时回波高为底波的二分之一(如图10所示40%),以此规律,可在翼板上确定T型焊缝边缘轮廓线。

②斜探头在T型焊缝腹板上探测时回波特点

如图4所示,斜探头在腹板上探测T型焊缝时,若焊缝中没有缺陷,且探头K值、晶片直径和板厚合适时,会出现翼板外侧底面多次反射波,每次底波之间的间隔正好为翼板厚度T,如图4所示B1B2B3……,当探头K值≥2时,且K值越大,这种现象越明显。

利用底波多次出现这一现象可大致判断,所检测的T型接头焊缝中无大缺陷。

③斜探头在翼板外侧,于焊缝轮廓线内沿平行于焊缝探测时,如荧光屏扫描线上无任何回波,则可判断所探测的T型焊缝内无体积状缺陷及与焊缝成一定角度的其它缺陷。

10.缺陷定量测定

①缺陷定量测定(当量波高测定)

当探测中发现缺陷波后,利用前后、左右移动探头探测,找到缺陷波的最高反射波,与确定检测灵敏度时的距离—波幅曲线比较,测出缺陷最大反射波幅所在区域。

波幅测定允许误差为2dB,缺陷反射波幅可用定量线为基准,记为SL±××dB。

缺陷当量:

当用直探头时可用RB-Z试块比较,结合计算或直探头距离-波幅曲线比较,可求得缺陷平底孔当量。

②缺陷指示长度测定

当缺陷反射波只有一个最高点时,且缺陷最高波位于Ⅱ区及定量线,用移动探头降低6dB相对灵敏度法测指示长度ΔL。

在对缺陷扫查测长过程中,如缺陷反射波峰值起伏变化,有多个高点,且端部缺陷波高位于Ⅱ区及定量线,用端部最大峰值法测长ΔL,也可用端部半波高度法测缺陷长度ΔL。

当缺陷最高波位于Ⅰ区(只有一个高点时),或端部缺陷波高位于Ⅰ区(有多个高点时),可将探头向缺陷左右二个方向移动,且均移至波幅降到评定线时的点,该左右两点的探头移动距离为该缺陷指示长度ΔL。

③缺陷深度与高度测定

缺陷深度测定:

直探头探测时,缺陷反射在荧光屏上位置可得出深度,斜探头探测时,前后移动探头找到缺陷最高波在荧光屏上的位置,如深度定位可直接读出,如水平定位可按K值换算Lf=

。

缺陷高度测定:

利用端点峰值法或端点衍射波分别测出缺陷的上、下端部深度h上、h下,即可求出该缺陷高度。

H=h上+h下。

④T型焊缝中缺陷测量数据纪录

图11缺陷位置纪录示意图

对T型焊缝中缺陷要测出以下数据:

缺陷信号在荧光屏上读得出缺陷水平距离,一次波为X1,二次波为X2,

则缺陷深度h=

(一次波,K为探头K值)或

H=2T-

(二次波,K为探头K值,T为板厚)

缺陷在工件上离工件或基准点距离L,由探头探到缺陷时探头位置离工件左端距离得出:

L′——对缺陷测长时,缺陷左端在工件上距离。

L″——对缺陷测长时,缺陷右端在工件上距离。

则缺陷指示长度L=L″-L′

缺陷最大波幅DAC-SL±××Db

即Φ1×6-6××dB

缺陷高度测定纪录

当缺陷为探测面另一面的根部缺陷时(下部开口缺陷),首先测出根部缺陷的角镜反射ΔC在荧光屏上读数(深度mm)。

然后移动探测,测出根部缺陷上端衍射波在荧光屏上读数深度ΔDW上mm,则缺陷高度ΔH=ΔC-ΔDW上。

当缺陷为工件内部埋藏缺陷时,移动探头分别测出缺陷下部端点衍射波ΔDW下和上部端点衍射波ΔDW上在荧光屏上的读数深度,则缺陷本身高度ΔH=ΔDW下-ΔDW上。

11.几种典型缺陷的探测与判别

①缺陷示意图

a.T型接头焊缝缺陷如图12缺陷示意图所示。

图12缺陷示意图(T型接头)

图中:

缺陷1——层状撕裂;

缺陷2——翼板与焊缝未熔合;

缺陷3——焊缝中缺陷(如气孔、夹渣、密集气孔、裂纹等);

缺陷4——腹板侧坡口未熔合;

缺陷5——中间未焊透;

缺陷6——根部未焊透;

缺陷7——焊趾裂纹,在四个焊角处均可能出现。

b.管座角焊缝缺陷如图13管座角焊缝缺陷示意图所示。

图13管座角焊缝缺陷示意图

图中:

缺陷1——插入式管座角焊缝接管侧未熔合;

缺陷2——插入式管座角焊缝中间未焊透;

缺陷3——插入式管座角焊缝筒体侧未熔合;

缺陷4——焊趾裂纹,各焊角处均可产生;

缺陷5——焊缝中缺陷(如气孔、夹渣、裂纹等);

缺陷6——安放式管座角焊缝根部未焊透;

缺陷7——安放式管座角焊缝筒体外侧未熔合;

缺陷8——安放式管座角焊缝接管侧未熔合。

②缺陷的探测与判别

a.T型焊缝中缺陷的探测与判别:

ⅰ.层状撕裂

用直探头或双晶直探头在如JB/T4730标准中图24所示位置3探测,缺陷波出现在略小于翼板厚度处。

用K1斜探头在如JB/T4730标准中图24所示翼板外侧位置1探测,反射波较强,

其回波幅度一般≥Φ2×30-4dB,缺陷波深度≤翼板厚度T,当用K>2的斜探头探测,缺陷检出率下降。

用K2~K2.5斜探头在如JB/T4730标准中图24所示腹板上位置2探测,如图4所示,所得缺陷波水平距离L1大于探头到翼板实际距离L2,回波幅度≥Φ2×30-4dB,当探头K<2时缺陷检出率下降。

ⅱ.翼板侧未熔合

用直探头或双晶直探头在翼板外侧(如JB/T4730标准中图24位置3)探测,缺陷波正好出现在翼板厚度T处,回波幅度一般大于Φ4平底孔。

用斜探头在翼板外侧如JB/T4730标准中图24位置1一般探测不到。

用K值大于2的斜探头在腹板上探测,回波较高,缺陷波正好位于探头至翼板与焊缝熔合线处。

ⅲ.腹板侧坡口未熔合

用K1探头在腹板上探测效果较好,实际检测时,应根据坡口方向,选择入射声束尽量垂直于坡口面,使未熔合回波达到最高。

ⅳ.未焊透

对双面焊中心未焊透的检测方法为:

检测K型坡口中心未焊透可采用斜探头在腹板上探测,缺陷波正好出现在腹板厚度1/2处,当探头作斜平行扫查时,未焊透波一般不出现。

当斜探头在翼板外侧在焊缝轮廓线内平行于焊缝扫查时,未焊透波一般也不出现。

当斜探头(以K1为好)在翼板外侧垂直于焊缝探测(如JB/T4730标准中图24位置1),缺陷波于翼板厚度处出现,离探头的水平距离正好位于焊缝轮廓线中心。

也可用直探头或双晶直探头于翼板外侧如JB/T4730标准中图24位置3探测,缺陷波正好处于翼板厚度处,此时探头正好位于腹板中心对应处。

对单面焊根部未焊透探测,可采用