锅炉设计说明书安装使用说明书.docx

《锅炉设计说明书安装使用说明书.docx》由会员分享,可在线阅读,更多相关《锅炉设计说明书安装使用说明书.docx(16页珍藏版)》请在冰豆网上搜索。

锅炉设计说明书安装使用说明书

SLC250—20.5/4.0/400

垃圾焚烧余热锅炉

设计说明书

安徽金鼎锅炉股份有限公司

2011年11月

前言

SLC250_20.5/4.0/400型锅炉是为绿色动力环境工程有限公司垃圾焚烧发电项目工程配置的锅炉,锅炉用于焚烧城市生活垃圾,并利用焚烧垃圾产生的热值供热、发电。

锅炉设计说明书仅对锅炉的结构、性能等进行简要阐述,锅炉的安装及运行详见《锅炉安装使用说明书》。

1.锅炉技术参数和设计条件

1.1锅炉型号SLC250—20.5/4.0/400

1.2锅炉参数

锅炉额定蒸发量20.5t/h额定蒸汽压力(表压)4.0mpa

额定蒸汽温度400℃给水温度140℃

热空气温度220℃排烟温度200℃

排污率2%垃圾焚烧处理量250t/d

燃烧设备三驱动逆推式炉排

1.3锅炉设计燃料

城市生活垃圾。

城市生活垃圾的最低热值LHV=4200KJ/Kg,设计点热值LHV=5800KJ/Kg,最高热值LHV=7500KJ/Kg。

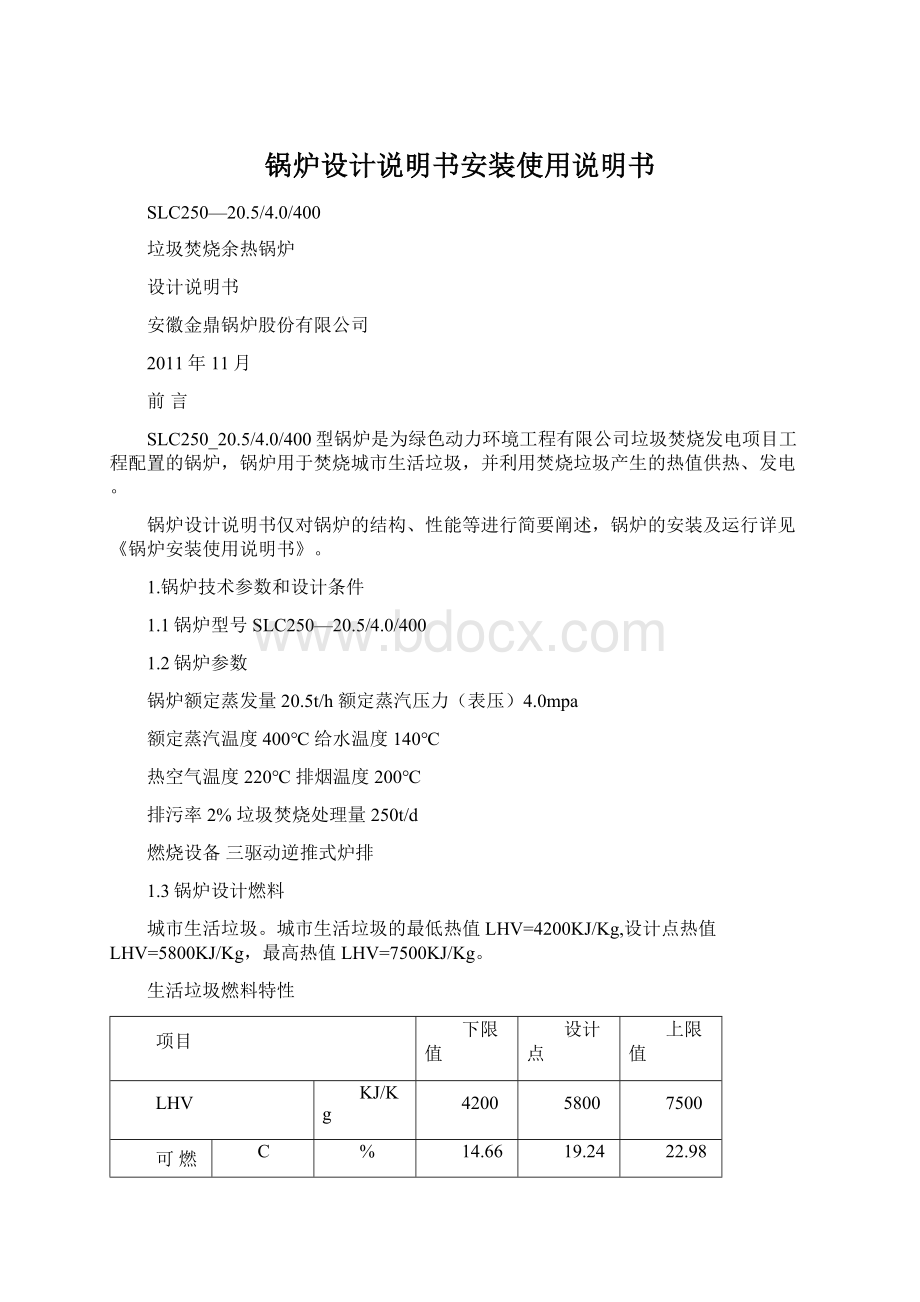

生活垃圾燃料特性

项目

下限值

设计点

上限值

LHV

KJ/Kg

4200

5800

7500

可燃分

C

%

14.66

19.24

22.98

H

%

2.03

2.66

3.18

0

%

10.46

13.73

16.41

N

%

0.54

0.70

0.84

S

%

0.14

0.19

0.22

CI

%

0.37

0.48

0.57

不可燃分

%

12.4

13.5

14.4

水份

%

59.4

49.5

41.4

余热锅炉的设计参数以垃圾焚烧炉的焚烧量10.42t/h(250t/d),垃圾低位发热值Q=5800KJ/Kg,这个工况为余热锅炉额定负荷工况,即余热锅炉的设计工况。

锅炉烟气量(省煤器出口):

50484Nm³/h

锅炉空气量:

40522Nm³/h

2.锅炉主要尺寸

炉膛宽度(两侧水冷壁中心线间距离)5200mm

炉膛深度(前后水冷壁中心线间距离)3760mm

锅筒中心标高33500mm

过热器汇集集箱中心线标高32300mm

锅炉最高标高点35800mm

锅炉运转层标高7000mm

锅炉深度(ZI—Z4柱距离)15365mm

锅炉宽度(ZI左—Z1右柱距离)7100mm

3.设计、制造标准

锅炉设计、制造采用现行中国国家标准,满足原中国国家劳动部、机械部等有关部委颁发的规程要求。

4.锅炉概述

锅炉为单锅筒,自然循环锅炉,室内布置。

锅炉为全悬吊结构,四个垂直烟道,炉排采用三驱动逆推式炉排,焚烧炉为绝热式炉膛,锅炉构架采用钢结构,按7度地震设防。

余热锅炉布置四个垂直烟道,锅炉Ⅰ、Ⅱ、Ⅲ烟道为膜式水冷壁结构,Ⅳ烟道为护板结构。

锅炉的Ⅰ、Ⅱ烟道为辐射受热面,Ⅲ烟道内沿烟气流动方向布置蒸发器管束,高、中、低温过热器。

高、中、低温过热器之间布置了两级喷水减温器用来调节过热蒸汽温度。

锅炉的尾部竖井为锅炉的Ⅳ烟道,该烟道内布置了四组省煤器。

锅炉平台为栅格平台。

4.1锅筒

锅筒内径Ø1600mm,壁厚δ52mm,筒身直段长9300mm,总长约11382mm,含锅筒内件总重约26吨,筒体材料为Q245R/GB713,锅筒封头两端设有人孔门,锅炉用吊架悬在顶梁上,吊架对称布置在锅筒两侧,水平方向上锅筒可左右自由膨胀。

锅筒正常在锅筒中心线以下50mm处,最高和最低水位距正常水位±70mm。

锅筒内的汽水一次分离装置为10只Ø290的旋风分离器,二次分离装置采用波形板分离器,布置在锅筒内的顶部,锅筒内上部蒸汽空间安装有给水旁路加热管路。

锅筒下部布置2根Ø325×16的集中降管,下水管入口处为了防止产生旋涡装有十字档板。

锅筒上还装有加药管,连续排污管,紧急放水管,自用蒸汽管,压力讯号管座,省煤器给水再循环管座,旁路加热管座,外壁温度测量的热电偶管座。

锅筒上安装有就地水位计,平衡容器,电接点水位计,压力表等测量装置。

4.2水冷壁

锅炉Ⅰ、Ⅱ、Ⅲ烟道均为管子加焊扁钢的模式水冷壁结构。

水冷壁炉外侧设有刚性梁,整个水冷壁组成刚性吊箍式结构,水冷壁及其所属炉墙及刚性梁等重量均通过水冷壁系统吊挂装置悬吊在顶梁上,并可以向下自由膨胀。

烟道Ⅰ为余热锅炉的燃烧室,烟道的断面尺寸为3760mm(深)×5200mm(宽),前墙水冷壁,左右侧墙水冷壁,前隔墙水冷壁的管径为Ø60×5,管子节距80mm。

前墙水冷壁有64根管子,两侧墙各有48根管子,前隔墙水冷壁有64根管子,前隔墙上部横向布置16排拉稀管,拉稀管横向节距320,其中有16根吊挂管的规格为Ø60×7,烟道Ⅰ布置了大面积的卫燃带,下部区域采用直销针结构的卫燃带,到燃烧室出口的上部区域为挂砖结构的卫燃带。

烟道Ⅱ为燃烬室,烟道的断面积尺寸为2800mm(深)×5200mm(宽),两侧墙各有35根管子,侧墙水冷壁的管径为Ø60×5,管子节距80,后隔墙水冷壁有64根管子,管径为Ø60×5,管子节距80,烟道Ⅱ的出口布置有Ø89×6的拉稀管15根,拉稀管的横向节距为320。

烟道Ⅲ为对流受热面室,其内布置蒸发器管束和过热器管束,烟道Ⅲ的断面尺寸为3200mm(深)×5200mm(宽),两侧墙各有40根管子,后墙水冷壁的管径为Ø60×5,管子节距152,后墙上部管子数量33根。

烟道Ⅱ,烟道Ⅲ的下部布置有冷灰斗,为管子加焊扁钢的模式水冷壁结构,灰斗前、后墙各有50根管径为Ø60×5的管子,管子节距105,灰斗的前墙水冷壁经15根Ø89×6的拉稀管与后隔墙水冷壁组成水循环回路,灰斗的后墙水冷壁与后墙水冷壁组成水循环回路。

4.3蒸发器

烟道Ⅲ入口布置有蒸发器受热面管束,横向节距为304mm,纵向节距100mm。

横向17排,纵向4排。

每排由4根Ø42×5的管子焊接在蒸发器进出口集箱上,管子材料为20G/GB3087,在烟气入口的第1排管子迎风面装有防蚀盖板。

4.4水循环

锅炉为单锅筒,自然循环锅筒,整个水循环系统分为11回路。

4.4.1水循环回路特性

a)下降管与分配管回路

锅炉的下降管系是通过2根Ø325×16集中下水管和26根下水连接管与各循环回路的水冷壁下集箱及蒸发器进口集箱连接。

水循环回路的划分如下:

NO1前墙水冷壁下集箱NO2右侧墙水冷壁下集箱(I)NO3左侧墙水冷壁下集箱(I)NO4前隔墙水冷壁下集箱NO5右侧墙水冷壁下集箱(II)N06左侧墙水冷壁下集箱(II)N07冷灰斗水冷壁前集箱N08右侧墙水冷壁下集箱(III)NO9左侧墙水冷壁下集箱(III)NO10冷灰斗水冷壁后集箱N011蒸发器进口集箱

b)上升管与引出管回路

N01

NO2

NO3

NO4

NO5

NO6

上升管规格

Ø60×5

Ø60×5

Ø60×5

Ø60×5

Ø60×5

Ø60×5

根数

72

48

48

72

35

35

分配管规格

Ø168×8

Ø133×8

Ø133×8

Ø168×8

Ø133×8

Ø133×8

根数

2

2

2

2

2

2

分配管与上升管截面比

0.237

0.226

0.226

0.237

0.309

0.309

N07

NO8

NO9

NO10

NO11

上升管规格

Ø60×5

Ø60×5

Ø60×5

Ø60×5

Ø42×5

根数

54

40

40

54

108

分配管规格

Ø108×5

Ø133×6

Ø133×6

Ø108×5

Ø159×8

根数

4

2

2

4

2

分配管与上升管截面比

0.285

0.293

0.293

0.285

0.421

NO1前墙水冷壁上集箱NO2右侧墙水冷壁上集箱(I)

NO3左侧墙水冷壁上集箱(I)NO4前隔墙水冷壁上集箱

NO5右侧墙水冷壁上集箱(II)NO6左侧墙水冷壁上集箱(II)

NO7后隔墙水冷壁上集箱NO8右侧墙水冷壁上集箱(III)

NO9左侧墙水冷壁上集箱(III)NO10后墙水冷壁上集箱

NO11吊挂管出口集箱

N01

NO2

NO3

NO4

NO5

NO6

上升管规格

Ø60×5

Ø60×5

Ø60×5

Ø60×5Ø60×7

Ø60×5

Ø60×5

根数

72

48

48

54+18

35

35

分配管规格

Ø133×6

Ø133×6

Ø133×6

Ø133

Ø133×6

Ø133×6

根数

5

3

3

5

2

2

分配管与上升管截面比

0.376

0.338

0.338

0.383

0.309

0.309

N07

NO8

NO9

NO10

NO11

上升管规格

Ø60×5

Ø60×5

Ø60×5

Ø60×5

Ø60×7

根数

72

40

40

37

38

分配管规格

Ø133×6

Ø133×6

Ø133×6

Ø133×6

Ø133×6

根数

4

2

2

4

4

分配管与上升管截面比

0.325

0.293

0.293

0.633

0.728

4.5过热器及汽温调节

过热器及由低、中、高温过热器三级组成,水平布置在烟道Ⅲ内,两级喷水减温器布置在高、中、低温过热器之间,过热器系统的受热面管悬吊在烟道Ⅲ内的34水冷吊挂管上,随吊挂管一起向下膨胀。

饱和蒸汽由二根Ø133×6的管子引入低温过热器入口集箱,流入38排Ø38×5管子双绕组成的低温过热器进行加热后,流入低温过热器出口集箱,蒸汽由低温过热器出口集箱经过Ⅰ级喷水减温器后进入中温过热器入口集箱,进入38排38×5管子双绕组组成的中温过热器进行加热后,流入中温过热器出口集箱,然后蒸汽由中温过热器出口集箱经过Ⅱ级喷水减温器后进入高温过热器入口集箱,进入38排38×5管子双绕组成的高温过热器进行加热后,流入高温过热器出口集箱,过热蒸汽通过连接管最后进入过热器集汽集箱,从锅炉左侧引出到主蒸汽管道。

高、中过后的材料为15CrMoG/GB5310,中过前、低过管子材料为20/GB3087。

过热蒸汽温度采用两级喷水减温器调温,设计工况额定负荷下的第一级喷水减温调节幅度为53℃第二级喷水减温调节幅度为80℃。

4.6省煤器

省煤器共为4组布置在锅炉尾部的烟道Ⅳ内,通过悬挂装置悬吊在锅炉尾部钢架上,每级均由Ø38×5的无缝钢管制成,材料为20/GB3087,横向节距为95mm,纵向节距为100mm,每组省煤器横向布置有18排管屏。

每组省煤器间均有检修空间及相应的门孔。

省煤器区域的炉墙为护板结构,护板通过悬吊装置吊挂在锅炉尾部的钢架上。

4.7钢架、刚性梁、外护板及平台扶梯

锅炉按7级地震设防,钢架按单排柱设计,柱间设有多层横梁相连,以增加整个构架的抗震性能,钢架上面设有顶板,炉室、蒸发室、过热器及刚性梁等的荷重均通过悬吊装置支吊在顶板上,省煤器通过悬吊装置支吊在锅炉尾部钢梁上,然后通过钢柱传递到柱基。

锅炉顶板由型板及板梁组成,最大板梁高度为850mm,炉排支撑在锅炉下部的钢架梁上。

各承重梁的绕度与本身跨度的比值不超过以下数值:

大板梁:

1/850

次梁:

1/750

一般梁:

1/500

水冷壁沿高度方向每隔2.5m左右布置一层钢性梁,以增加整个水冷壁室的刚性,刚性梁由25号工字钢组成。

锅炉炉壁外采用金属波形外护板。

在操作、检修、测试门孔处均没有平台,平台为栅格结构,平台支承在钢架上。

4.8锅炉范围内管道

锅炉为单管给水,给水经给水操纵台进入省煤器,给水操纵台由一条DN80的主管路及一条DN50的旁路组成,正常运行使用主管路。

升火启动锅炉,低负荷及主调节阀故障时使用旁路。

锅炉管路上安装有给水加热管旁路,当锅炉的给水温度偏低或锅炉的排烟问度低于设计值时,可通过给水管路上的三通阀调节进省煤器的给水温度。

喷水减温器的喷水来自锅炉的给水操纵台前给水管路,共分为两路,喷水调节阀进行调节。

锅筒至省煤器入口设有再循环管,作为生火时保护省煤器用,锅筒上装有无盲区就地双色水位计表、电接点水位计、平衡容器、压力表、紧急放水管、加药管、连续排污管、压力讯号管、自用蒸汽管、并装有2只全启式弹簧安全阀(低压安全阀的整定压力为4.63Mpa高启安全阀的整定压力为4.72Mpa)

过热器出口汇汽集箱上装有1只全启式弹簧安全阀(整定压力为4.16mpa)、装有压力表、热电偶插座、升火排汽管路、反冲洗管路、放气管、压力讯号管。

锅炉最高点装有空气阀,最低点装有疏水阀,水冷壁下集箱处装有定期排污阀。

4.9吹灰装置

锅炉采用蒸汽吹灰装置,脉冲激波吹灰装置对受热面进行吹灰。

锅炉的蒸发器区域安装4只蒸汽吹灰装置。

每级过热器、省煤器对流受热面前都设有脉冲激波吹灰装置,其中过热器区域安装有20只吹灰器,在省煤器区域安装有12只吹灰器。

4.10输灰装置及烟道

烟道Ⅱ与烟道Ⅲ下面布置了水冷的冷灰斗,冷灰斗出口管路布置有水冷式螺旋输灰机、卸灰阀及膨胀节。

省煤器出口烟道下部布置有冷灰斗,冷灰斗出口管路布置有卸灰阀、膨胀节、螺旋输灰机。

连着炉室与尾部的是一个钢制烟道,烟道与炉室及尾部的连接处均设有膨胀节,使连接烟道的水平方向和垂直方向均能自由膨胀。

4.11燃烧设备

燃烧设备采用三驱动逆推式炉排。

4.12点火燃烧器

锅炉启动点火采用油燃烧器,每台锅炉在焚烧炉的后墙布置2台点火油燃烧器。

4.13辅助油燃烧器

锅炉焚烧炉的两侧墙布置有辅助油燃烧器,当垃圾热值过低、水分过高、灰分过多时,垃圾燃烧的稳定和烟气的燃尽及为困难,为确保达到垃圾焚烧处理无害化,减量化和稳定化要求,减少消除对环境的污染,可适时启用辅助油燃烧器。

4.14通风

通风分为炉排进风的一次风及炉膛进风的二次风。

一次风来自蒸汽预热器的热空气,一次风量约占总风量的75%左右,从炉排下部送风进焚烧炉室。

二次风分成由炉膛前部进入的前二次风和炉膛后部进入的后二次风,前二次风、后二次风各占风量的12.5%,二次风来自蒸汽预热器的热空气。

4.15炉墙及密封

锅炉焚烧区域的炉排两侧墙为砖砌重型炉墙结构。

焚烧的前拱、后拱墙体采用锚固砖与浇注料相结合的结构形式。

锅炉的炉室和炉顶为膜式水冷壁结构,其炉墙采用敷管式炉墙,炉墙外面有外护板。

膜式水冷壁的交接处均设有良好的一次密封装置,管子穿墙部位还布置有金属密封罩,确保密封性能良好。

尾部炉墙采用护板框架结构,密封性能良好。

护板外侧敷设轻质保温材料。

5.锅炉性能计算数据汇总

5.1热力性能计算及技术经济指标

项目

单位

MCR

锅炉参数

过热蒸汽流量

t/h

20.5

过热蒸汽出口压力(表压)

Mpa

4.0

过热蒸汽出口温度

℃

400

给水温度

℃

140

锅筒工作压力(表压)

Mpa

4.5

过热器一级减温器喷水量

Kg/h

1500

过热器二级减温器喷水量

Kg/h

1988

燃烧室出口烟温

℃

801

烟气温

冷却室出口烟温

℃

618

蒸发器出口烟温

℃

584

高温过热器出口烟温

℃

464

中温过热器出口

℃

390

低温过热器出口

℃

346

省煤器出口

℃

204

灰渣可燃物比例

%

<5

锅炉计算效率

%

>79

实际燃料消耗量

T/h

10.42

5.2汽水阻力汇总汽

蒸汽总阻力:

0.45Mpa

水的总阻力:

0.7Mpa(含水的重位压差)

5.3烟、风阻力汇总

烟气侧总阻力:

344pa

烟气侧总流量:

50484Nm³/h

一次风空气侧总流量:

30391Nm³/h

二次风空气侧总流量:

10130Nm³/h

锅炉的使用、运行操作还必须遵守《蒸汽锅炉安全技术监察规程》及电力行业有关规程、规定。

锅炉安装使用说明书

第1章升火

1.1锅炉在升火前,应进行全面检查锅炉及其水处理、汽水、排污、出渣、烟风、照明、控制润滑等系统是否正常。

打开锅筒上空气阀及过热器上之排空阀和疏水阀,关闭所有排水阀,而后进性给水工作。

锅炉给水应符合GB/T12145《火力发电机组及蒸汽动力设备水汽质量》的规定。

1.2锅炉进水前应先经省煤器。

进水速度不应太快(夏天约一小时,冬天则需二小时),若给水温度较高时尤应缓慢。

1.3在进水时,应检查各管道、阀门、人孔、手孔、法兰连接处是否有渗漏现象,如有渗漏,应进行消除。

1.4当锅炉水位上升到玻璃水位计最低水位指示处时,应停止进水。

停止进水后,锅筒内水位应维持不变,则说明进水阀和排污阀情况良好。

1.5在升火前应开启省煤器之循环水回路阀门。

1.6升火前必须将用水冷却设备的冷却水阀打开。

1.7在升火前应开动引风机对锅炉机组的烟道加以通风,不得少于5分钟。

1.8锅炉、升火时间不应太快,新锅炉不少于4小时。

以后无特殊情况下升火时间一般均不少于2小时。

1.9在升火过程中,燃烧室内应保持负压,燃烧室出口处负压维持在-30~-50pa。

1.0升火后,水位将逐渐升高,应随时注意。

可利用放水方法,维持在正常水位。

1.11升火后,为使燃烧室水冷壁管受热均匀,防止热偏差,应将集箱放水1~2次,使受热均匀。

1.2当锅筒内汽压升到0.1mpa时,应进行玻璃水位计冲洗,以查明工作是否正常。

1.3当锅筒内汽压升到0.2mpa时,应关闭锅筒上空气阀,同时冲洗压力表导管。

冲洗后应注意汽压指示情况。

1.4在锅炉第一次升压到0.3~0.4mpa时,即可进行拧紧结合面的螺栓。

禁止在高于此值时,再进行这项工作。

1.5在锅炉第一次升压时,锅筒本体之热膨胀情况应随时观察,并作好记录。

1.6在启动过程中,应将过热器出口集箱上的疏水阀(或排汽阀)打开,以冷却过热器,其开度大小应保证不使过热器的排汽温度超过锅炉额定汽温,管壁温度不超过金属允许的温度,以免过热器管烧坏(供汽后关闭)。

1.7在锅炉开启总阀前,应由其他锅炉引入蒸汽预热总导汽管进行暖管。

如仅单台锅炉,则先将总汽阀微开一些,使蒸汽预热总导汽管。

在暖管时须先打开管道中的疏水阀。

1.8在暖管时应注意管道的膨胀和其支承情况,如发现不正常,应予消除。

1.9暖管时,温升速度应控制在2~3℃/分,根据汽压及汽温上升的速度适当调节过热器集箱疏水阀。

1.20当锅炉向外送汽后(在向外送汽前应控制炉膛出口温度不大于500℃)。

应关闭省煤器循环回路上之阀门,以及过热器上之排孔阀。

1.21当锅炉投入正常运行后,关闭过热器和管道中的疏水阀,并再对锅炉各部分巡回检查一遍,以查明各部分的情况是否正常。

1.22锅炉正式供汽后,应将给水自动调节阀及有关自控设备,逐步投入运行。

第2章正常运行时的管理

2.1锅炉运行时必须是均匀不断地将给水送入,并保持锅炉的水位在规定的水位,应经常注意锅炉的水位不允许水位低于最低水位或高于最高水位。

2.2应经常注意锅炉压力蒸汽温度,使其维持于正常范围内。

锅炉规定的工作压力,应在锅炉汽压表上用红线表明,不得超出。

蒸汽温度其偏差值为:

+10~-15。

2.3每班至少进行下列工作:

1)冲洗玻璃水位计一次

2)校队玻璃水位计一次

3)冲洗后,应与另一台锅筒水位计对照水位,如指示不正常时,应

重新冲洗,冲洗水位计应缓慢进行。

4)应定期对照低读水位计与锅筒水位计的指示,每班至少三次,其间隔时间应均匀。

若指示不一致,应验证锅筒水位计的指示正确性(必要时还应冲洗)。

如低读水位计的指示不正确,应通知热工人员处理,并按锅筒水位计的指示控制给水。

5)检查锅筒、集箱、过热器及省煤器等的排污阀和疏水阀的严密性。

6)根据锅炉水质情况,所有排污阀排污一至二次。

7)对锅炉受热面的吹灰,不得少于一次。

8)所有的水泵完好与否,应在接班时加以试验,用短时启动运行方法检查每台给水泵的工作。

2.4每10天应校队汽压表一次。

(汽压表每半年必须与标准压力表校验一次)。

2.5当锅炉气温变化时,应相应调整喷水量,保持过热器温稳定。

在调整喷水量时,不应猛增猛减。

2.6锅炉低负荷运行时,应尽量减少喷水量或停止使用减温器。

2.7当喷水量已增至最大,过热蒸汽温度然过高,可采用下列措施降低汽温。

1)在允许范围内减少过剩空气量。

2)适当降低锅炉蒸发量。

3)提高给水温度。

2.8应经常注意风压与燃烧的关系,并必须控制燃烧室出口负压为30~50pa,使锅炉不向外喷烟。

2.9经常注意锅炉四周,如发现炉门有漏风情况,应进行处理,并细听各处有无特殊声响,这些声响可能是锅炉内有漏水、漏气情况,必须切实注意消除。

2.10应每隔一小时对锅炉本体、电气设备、给水泵、各种阀门、各类仪表及附属设备等进行巡回检查一次。

2.11除定期的进行吹灰工作外,当锅炉的烟气阻力增加时,应进行吹灰及除焦工作,同时应检查阻力的增加是否由于漏风或过剩空气。

太多的缘故,应采取措施消除。

2.12应经常注意过热器蒸汽出口压力与锅筒饱和蒸汽压力之间的压差,若此值为正常值1.5倍以上,则应停炉对过热器进行反冲洗,以防止过热器结垢,使管壁温度过高而损坏。

2.13在开启阀门或旋塞时,禁止用大锤或其他物体来敲击,也不允许加长阀柄强力开启。

2.14为防止安全阀的阀瓣和阀座黏住,应定期进行安全阀手动放汽放水试验。

2.15在锅炉负荷变化时,应及时调整给料量和风量,保持锅炉汽压和汽温稳定。

锅炉蒸发量增加时,应先加风,后加燃料,减少蒸发量时,先减燃料,后减风。

2.16应建立锅炉安全运行记录制度,记录中应包括:

1)燃料情况

2)锅炉蒸发量

3)蒸汽压力

4)过热蒸汽温度

5)省煤器进口水温

6)锅炉排烟温度

7)炉膛负压及引风负压

8)进风风压

9)水质、烟气、灰渣分析

第3章排污

为了保持受热面内部清洁,避免炉水发生汽水共腾及蒸汽品质变坏,必须对锅炉进行有系统的排污。

3.1连续排污时使锅炉的碱度不超过一定的浓度,符合锅炉碱度要求。

排污量应根据锅水化学分析的结果,调节排污阀的开度来控制。

3.2定期排污时为了排除集箱内之沉淀物,并能调整锅水含盐量以达到锅水含盐量之要求

3.3定期排污,应在低负荷时进行。

每班至少对同一台锅炉上的所有的排污管轮流各进行一次。

3.4锅炉在进行排污时应进水到最高水位。

在排污时应密切注意锅筒内水位的变化。

每次排污以降低锅筒内水位20-25毫米为准。

3.5排污操作程序如下:

首先安全开启第二个阀门(从离开锅筒或集箱算起);然后稍开第一个阀门以预热排污管道,再开大第一个阀门(这时排污管道内应无冲击声,如有冲击声应关小第一阀门至冲击声消失为止,然后再缓慢开启)然后间断关、开第二个阀门进行快速排污。

关闭时之程序则与上述相反。

3.6如二台或二台以上锅炉使用同一排污总管,而排污管上无止回阀时,则禁止二组或二组以上排污阀同时工作。

3.7排污前,应查启排污管是否完好及管道上是否在进行修理,以免发生不幸事故。

3.8如排污阀开的较小时,排污水不流出(排污管时是冷的),说明有阻塞,应将排污阀关闭,查明及消除阻塞后,再进行排污。

3.9安装排污设备的地点以及通向该处的工作人员通道、排污阀处,均应有足够的照明,否则不允许进行排污。

3.10排污完毕并关闭排污阀后,应