加氢裂化PSA系统正常操作法.docx

《加氢裂化PSA系统正常操作法.docx》由会员分享,可在线阅读,更多相关《加氢裂化PSA系统正常操作法.docx(18页珍藏版)》请在冰豆网上搜索。

加氢裂化PSA系统正常操作法

加氢裂化PSA系统正常操作法

1.1正常操作要求:

1.1.1PSA系统的操作对反应系统的平稳运行影响很大,正常操作一定要稳定氢气流量和新氢纯度,保证反应系统乃至整个装置的平稳运行。

1.1.2加强与重整车间等上游装置的联系,提前了解原料气流量和纯度的变化,积极调整操作。

1.1.3调节好吸附时间,在吸附时间一定时,逆放和终升时间应尽量长且缓慢进行。

1.1.4控制和调节好吸附温度、吸附压力,逆放、均压、产品气升压的速度不宜过快,应坚持这样的原则:

在保证压力要求的前提下应尽量缓慢进行。

否则可能影响再生效果和吸附剂使用寿命。

1.1.5在保证质量的情况下,应优化操作,尽可能地提高产品氢的收率。

1.1.6密切注意PSA系统各机泵的运行情况,确保备用机泵正常备用。

1.2工艺控制指标:

(详见《馏分油加氢裂化工艺卡片》)

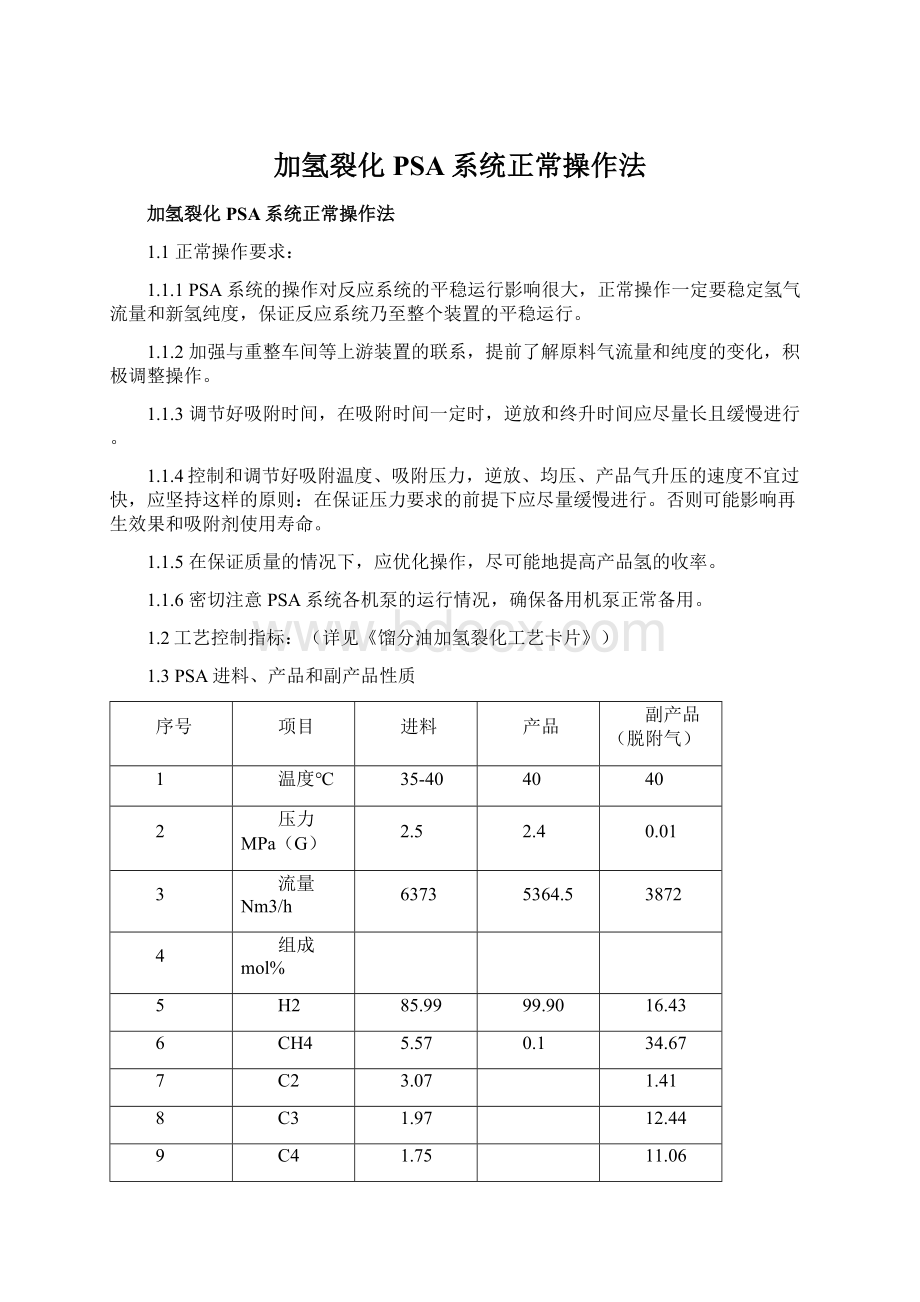

1.3PSA进料、产品和副产品性质

序号

项目

进料

产品

副产品(脱附气)

1

温度℃

35-40

40

40

2

压力MPa(G)

2.5

2.4

0.01

3

流量Nm3/h

6373

5364.5

3872

4

组成mol%

5

H2

85.99

99.90

16.43

6

CH4

5.57

0.1

34.67

7

C2

3.07

1.41

8

C3

1.97

12.44

9

C4

1.75

11.06

10

C5

0.28

1.76

11

C6

0.50

3.16

12

H2O

0.17

1.07

13

合计

100.00

100.00

100.00

1.4塔类设备

序号

名称

位号

操作条件

填料种类

操作介质

数量(台)

1

吸附塔

T3001A~H

温度:

40℃

压力:

-0.08~2.5MPa

GL-01活性氧化铝

HXSI-02吸附剂

HXBC-15D吸附剂

HX5A-98H吸附剂

重整气

8

2

顺放气缓冲罐

V-3001

温度:

40℃,

压力:

1.5MPa

氢气

1

3

逆放气缓冲罐

V-3002

温度:

40℃

压力:

0.1MPa

解吸气

1

4

解吸气混合罐

V-3003

温度:

40℃

压力:

0.05MPa

解吸气

1

1.5工艺参数对操作的影响

1.5.1工艺条件与装置处理能力的关系

a.原料气组成:

吸附塔的处理能力与原料气组成的关系很大。

原料气中氢含量越高时,吸附塔的处理能力越大;原料气杂质含量越高,特别是净化要求高的有害杂质含量越高时,吸附塔的处理能力越小。

b.原料气温度:

原料气温度越高,吸附剂的吸附量越小,吸附塔的处理能力越低。

c.吸附压力:

原料气的压力越高,吸附剂的吸附量越大,吸附塔的处理能力越高。

d.解吸压力:

解吸压力越低,吸附剂再生越彻底,吸附剂的动态吸附量越大,吸附塔的处理能力越高。

e.产品纯度:

产品纯度越高,吸附剂的有效利用率就越低,吸附塔的处理能力越低。

1.5.2氢气回收率影响因素

a.由于PSA装置的氢气损失来源于吸附剂的再生阶段,因而吸附塔的处理能力越高,则再生的周期就可以越长,单位时间内的再生次数就越少,氢气损失就越少,氢回收率就越高。

b.不同工艺流程下的氢气回收率:

在不同的工艺流程下,所能实现的均压次数不同,吸附剂再生时的压力降也就不同,而吸附剂再生时损失的氢气量随再生压力降的增大而增大.一般来讲,PSA流程的均压次数越多,再生压力降越小,氢气回收率越高.但从另一方面考虑,均压次数太多,容易将部分杂质带入下一吸附塔并在吸附塔顶部形成二次吸附,从而使该塔在转入吸附时因顶部被吸附的杂质随氢气带出而影响产品氢纯度.

对于冲洗流程和真空流程来讲,冲洗流程需消耗一定量氢气用于吸附剂再生,而真空流程则是通过抽真空降低被吸附组分的分压使吸附剂得到再生,故采用冲洗流程时,氢气回收率较低,但真空流程能耗较高.

c.产品氢纯度与氢回收率的关系:

在原料气处理量不变的情况下,产品氢纯度越高,穿透进入产品氢中的杂质量越少,吸附剂利用率越低,每次再生时从吸附剂死空间中排出的氢气量越大,氢气回收率越低.

d.吸附压力对氢气回收率的影响:

吸附压力越高,吸附剂对各种杂质的动态吸附量越大.在原料气处理量和产品氢纯度不变的情况下,吸附循环周期越长,单位时间内解吸次数越少,氢气回收率越高.

e.解吸真空度对氢气回收率的影响:

由于被吸附的大量杂质是通过抽真空而解吸,故抽真空时间的长短、真空度的高低都将影响氢气的回收率。

一般来讲,抽真空时间越长,真空度越高,吸附剂的再生越彻底,在纯度不变的情况下,吸附时间越长,氢气回收率越高。

f.吸附时间(或吸附循环周期)对氢气回收率的影响:

在原料气流量和其他工艺参数不变的条件下,延长吸附时间就意味着单位时间内的再生次数减少,再生过程损失的氢气也就越少,氢气回收率越高.但是,在同样条件下,吸附时间越长,进入吸附剂床层的杂质量越大,因吸附剂动态吸附量不变,故穿透进入产品氢的杂质量将增大,这势必会使产品氢纯度下降.由此可见,吸附时间的改变将同时影响产品氢的纯度和收率.在PSA制氢装置的实际操作过程中,为了提高PSA装置运行的经济性,我们应在保证产品氢中杂质含量不超标的前提下,尽可能的延长吸附时间以提高氢气回收率.

1.5.3产品氢纯度的影响因素

a.原料气流量对纯度的影响:

在气体工艺条件及工艺参数不变的条件下,原料气流量的变化对纯度的影响很大,原料气流量越大,每一循环周期内进入吸附塔的杂质量越大,杂质也就越容易穿透,产品氢纯度越低.相反,原料气流量减小,则有利于提高产品氢纯度.

b.解吸再生条件对产品氢纯度的影响:

如前所述,在常压冲洗再生的情况下,一方面因要消耗部分产品气用于吸附剂再生,氢气回收率较低;另一方面,因吸附剂再生不彻底,吸附剂动态吸附量较小,因而若原料气流量不变,则产品氢纯度下降.与之相比,采用真空解吸再生时,吸附剂动态吸附量大,吸附剂再生彻底,不仅有利于提高氢气回收率,也提高了产品氢纯度.

c.均压次数对产品氢纯度的影响:

原料气处理量和吸附循环周期不变,均压次数越多,均压过程的压力降越大,被吸附的杂质也就越容易穿透进入下一吸附塔并在吸附剂床层顶部被吸附,致使该塔在转入下一次吸附时杂质很容易被氢气带出,影响产品氢纯度.

综上所述,为了提高氢气回收率进而提高装置的经济效益.在原料气组成、流量以及温度一定的情况下应尽量提高吸附压力、降低解吸压力、延长吸附时间、降低产品纯度(在允许范围内);在原料气流量发生变化时,应适当调整吸附时间以保证产品氢纯度.

1.6步序说明

本装置主流程的工序包括:

吸附、一~五均降、逆放、抽真空、五~一均升、产品氢终升共十四个工艺步序。

1.6.1工艺流程说明

a.流程简述

来自界区外的压力1.1MPa(G)、温度40℃的重整氢,进入缓冲罐V3004,后进入脱氯反应器(R3001),经重整氢压缩机C3001A/B升压至2.4MPa(G),与T1010顶来的脱后低分气混合,一同进入E3002A/B冷却到40℃,再进入缓冲罐V3006A/B,,从塔顶出来后再由塔底部进入吸附塔T3001A~H)中正处于吸附工况的塔(始终有2台),在多种吸附剂组成的复合吸附床的依次选择吸附下,一次性除去氢以外的几乎所有杂质,直接获得纯度大于99.9%的产品氢气从塔顶排出,然后经吸附压力调节阀PV5422稳压后送出界区。

PSA单元除送出产品氢外,还产生逆放解吸气和真空解吸气。

逆放解吸气来自于吸附床的逆放步骤,真空解吸气产生于抽真空步骤,所有解吸气均送解吸气混合罐V-3003。

逆放解吸气和真空解吸气在混合罐中混合后去解吸气压缩机.

b.吸附塔的工作过程依次如下:

1吸附过程

原料气经程控阀XV4421A~H,自塔底进入PSA吸附塔T3001A~H中正处于吸附状态的两台吸附塔,其中除H2以外的杂质组分被装填的多种吸附剂依次吸附,得到纯度大于99.9%的粗氢气从塔顶排出,经程控阀XV4422A~H和吸附压力调节阀PV5422后送出界区。

2均压降压过程

这是在吸附过程完成后,顺着吸附方向将塔内较高压力气体依次放入其它已完成再生的较低压力塔的过程,这一过程不仅是降压过程,而且也回收了吸附床层死空间内的氢气,本装置主流程共包括五次连续均压降压过程,分别称为:

一均降(E1D)、二均降(E2D)、三均降(E3D)、四均降(E4D)、五均降(E5D).一均降通过程控阀XV4422A~H和管线H2-3004进行,二均降、三均降通过程控阀XV4424A~H和管线H2-3005进行,四均降、五均降通过程控阀XV4426A~H和管线H2-3007进行。

3逆放过程

这是吸附塔在完成均压过程后,逆着吸附方向将塔内压力降至0.02MPa的过程,此时被吸附的杂质开始从吸附剂中解吸出来.逆放解吸气经程控阀门XV4428A~H及调节阀PV5425放入逆放缓冲罐V3002

4抽真空过程

逆放过程结束后,逆着吸附方向对吸附剂床层进行抽真空,使吸附剂中的杂质得以完全解吸。

抽真空过程通过程控阀XV4427A~H进行,真空解吸气进入V3003。

逆放和真空解吸气于V3003混合后经管线FG-3007送出界区去解吸气压缩机。

5均压升压过程

该过程与均压降压过程相对应。

在这一过程中,分别利用其它吸附塔的均压降压气体依次从吸附塔顶部对吸附塔进行升压。

本装置主流程共包括五次连续均压升压过程,依次称为:

五均升(E5R)、四均升(E4R)、三均升(E3R)、二均升(E2R)和一均升(E1R)。

6产品气升压过程

经过五次均压升压过程后,吸附塔压力已升至接近于吸附压力。

这时,用产品氢经程控阀XV4429、XV4422A~H和调节阀HV5421将吸附塔压力升至吸附压力。

经这一过程后,吸附塔便完成了整个再生过程,为下一次吸附做好了准备。

当真空泵出现故障和断电时,计算机将自动将真空流程切入8-2-4冲洗流程,冲洗流程除上述吸附、均压、逆放、终升过程外,还增加了顺放过程,将真空流程的抽真空过程改为冲洗过程。

⑦.吸附塔各操作步序压力变化

序号

步序

操作压力

温度

1

吸附(A)

2.5MPa

常温

2

一均降压(E1D)

2.5MPa→2.07MPa

常温

3

二均降压(E2D)

2.07MPa→1.64MPa

常温

4

三均降压(E3D)

1.64MPa→1.21MPa

常温

5

四均降压(E4D)

1.21MPa→0.78MPa

常温

6

五均降压(E5D)

0.78MPa→0.35MPa

常温

7

逆放(D)

0.35MPa→0.02MPa

常温

8

抽真空(V)

0.02MPa→-0.08MPa

常温

9

五均升压(E5R)

-0.08MPa→0.35MPa

常温

10

四均升压(E4R)

0.35MPa→0.78MPa

常温

11

三均升压(E3R)

0.78MPa→1.21MPa

常温

12

二均升压(E2R)

1.21MPa→1.64MPa

常温

13

一均升压(E1R)

1.64MPa→2.07MPa

常温

14

产品气升压(FR)

2.07MPa→2.5MPa

说明:

上述压力变化为理想值,实际操作压力与此有一定误差。

16.2.6.2步序描述

a主流程步序描述

现以吸附塔T3001A(简称A塔)为例描述主流程的整个工艺步序过程,T3001B~H的工艺过程与T3001A完全相同。

步序1:

吸附(A)

原料气经程控阀XV4421A进入PSA吸附塔T3001A,其中除H2以外的杂质组份被吸附塔中装填的多种吸附剂依次吸附,得到纯度大于99.9%的产品氢气经程控阀XV4422A排出。

大部分氢气经压力调节阀PV5423稳压后送出界区,少部分氢气通过程控阀XV4429后用于B、C两塔的产品气升压。

随着吸附的进行,当杂质的前沿(即:

吸附前沿)上升至接近吸附床一定高度时,关闭XV4421A、XV4422A,停止吸附。

这时,吸附前沿与吸附床出口间还留有一段未吸附饱和的吸附剂,称为预留段。

步序2:

一均降压(E1D)

在吸附过程完成后,打开程控阀XV4423A和XV4423D,通过管线H2-3004将A塔内较高压力的氢气放入刚完成了二均升的D塔,直到A、D两塔的压力基本相等为止。

这一过程不仅是降压过程,而且也回收了A塔床层死空间内的氢气。

在这一过程中A塔的吸附前沿将继续向前推移,但仍未达到出口。

步序3:

二均降压(E2D)

在一均降过程完成后,打开程控阀XV4424A和XV4424E,通过管线H2-3005将A塔内较高压力的氢气放入刚完成三均升的E塔,用于E塔的二均升。

这一过程继续回收A塔床层死空间内的氢气,同时A塔的吸附前沿也将继续向前推移,但仍未达到出口。

步序4:

三均降压(E3D)

在二均降过程完成后,打开程控阀XV4424A和XV4424F,关闭XV4424E,将A塔内较高压力的氢气放入刚完成了四均升的F塔,用于F塔的三均升,直到A、F两塔的压力基本相等为止。

这一过程同样是继续回收A塔床层死空间内的氢气,同时A塔的吸附前沿也将继续向前推移,但仍未达到出口。

步序5:

四均降压(E4D)

在三均降过程完成后,打开程控阀XV4426A和XV4430,将A塔内较高压力的氢气放入顺放气缓冲罐,直到T3001A和V3001的压力基本相等为止。

这一过程继续回收A塔床层死空间内的氢气,同时A塔的吸附前沿也将继续向前推移,但仍未达到出口。

步序6:

五均降压(E5D)

在四均降过程完成后,打开程控阀XV4426A和XV4426G,关闭XV4430,将A塔内较高压力的氢气放入刚完成了抽真空的G塔,用于G塔的五均升,直到A、G两塔的压力基本相等为止。

这一过程继续回收A塔床层死空间内的氢气,同时A塔的吸附前沿也将继续向前推移并达到出口。

步序7:

逆放(D)

在完成连续均压降压过程后,A塔的吸附前沿已基本达到床层出口。

这时打开XV4428A,逆着吸附方向将A塔压力降至接近于常压,此时被吸附的杂质开始从吸附剂中解吸出来。

逆放解吸气大部分经调节阀PV5425A放入逆放气缓冲罐V3002,再经调节阀PV5426稳压后进入解吸气混合罐V3003。

步序8:

抽真空(V)

逆放结束后,打开程控阀门XV4427,对A塔进行抽真空,这时被吸附的杂质大量解吸出来,并逆着吸附方向流入解吸气混合罐V3003。

在抽真空末期,打开XV4425A,通过调节阀PV5424用V3001中的氢气对A塔进行边抽真空边冲洗。

步序9:

五均升压(E5R)

在真空过程结束后,打开程控阀XV4426A和XV4426C,利用C塔内较高压力的氢气对A塔进行五均升。

步序10:

四均升压(E4R)

在五均过程结束后,打开程控阀XV4426A和XV4430,利用V3001塔内较高压力的氢气对A塔进行四均升。

步序11:

三均升压(E3R)

在四均升压过程完成后,打开程控阀XV4424A和XV4424D,再将D塔内较高压力的氢气回收进刚完成了四均升的A塔。

步序12:

二均升压(E2R)

在三均升压过程完成后,打开程控阀XV4424A和XV4424E,利用E塔二均降时较高压力的氢气对A塔进行二均升。

步序13:

一均升压(E1R)

在二均升压过程完成后,打开程控阀XV4423A和XV4423F,再将E塔内更高压力的氢气回收进刚完成了二均升的A塔。

步序14:

产品气升压过程(FR)

通过五次均压升压过程后,吸附塔压力仍然未达到吸附压力。

这时打开程控阀XV4423A、XV4429,通过调节阀HV5421用产品氢气对A塔进行缓慢升压,直至A塔压力升至吸附压力为止。

经过上述一系列这降压及升压过程后,吸附塔便完成了整个再生过程,为下一次吸附做好了准备并由此进入下一吸附循环.

吸附塔T3001B~H的工艺步序与T3001A都是完全相同的,只是在各步序的运行时间上依次错开1/2个吸附时间,这样就实现了始终有2塔处于吸附状态,6塔分别处于不同的再生状态,保证了原料气的连续分离与提纯。

1.7吸附时间的设定

1.7.1吸附时间参数是变压吸附的最主要参数,其设定值将直接决定装置产品氢的纯度和氢气回收率。

因而,PSA部分的吸附时间参数应尽量准确,以保证产品纯度合格,且氢气回收率最高。

1.7.2吸附时间的设定总原则:

产品纯度过高则延长吸附时间,产品纯度过低则缩短吸附时间

1.7.3吸附时间参数设定表:

8塔(8-2-5主流程)时间参数

时间序号

含义

预设值

设定原则

8Time1

一均、三均时间

30秒

保证两塔的压力能均至相等

8Time2

四均降时间

30秒

保证二均时两塔的压力能均至相等

8Time3

五均时间

30秒

保证两塔的压力能均至相等

8Time4

四均升时间

30秒

保证二均时两塔的压力能均至相等

注:

单塔总吸附时间=2x(8Time1+8Time2+8Time3+8Time4)

单塔真空时间=(8Time1+8Time2+8Time3+8Time4)

单塔逆放时间=(8Time1+8Time2+8Time4)

单塔终升、二均时间=(8Time2+8Time3+8Time4)

7塔(7-2-4切塔流程)时间参数

时间序号

含义

预设值

设定原则

7Time1

一均、四均时间

30秒

保证两塔的压力能均至相等即可

7Time2

二均降时间

30秒

保证吸附塔与均压罐压力相等即可

7Time3

三均时间

30秒

保证两塔的压力能均至相等即可

7Time4

二均升时间

30秒

保证吸附塔与均压罐压力相等即可

注:

单塔总吸附时间=2x(7Time1+7Time2+7Time3+7Time4)

单塔真空时间=(7Time1+7Time2+7Time3+7Time4)

单塔逆放、终升时间=(7Time2+7Time3+7Time4)

6塔(6-2-3切塔流程)时间参数

时间序号

含义

预设值

设定原则

6Time1

一均时间

30秒

保证两塔的压力能均至相等即可

6Time2

二均降时间

30秒

保证吸附塔与均压罐压力相等即可

6Time3

三均时间

30秒

保证两塔的压力能均至相等即可

6Time4

二均升时间

30秒

保证吸附塔与均压罐压力相等即可

注:

单塔总吸附时间=2x(6Time1+6Time2+6Time3+6Time4)

单塔真空时间=(6Time1+6Time2+6Time3+6Time4)

单塔逆放时间=(6Time1+6Time2+6Time4)

单塔终升时间=(6Time2+6Time3+6Time4)

(以上的预设值为满负荷预设值,且与最终开车后的整定值可能有差异)

1.7.4当原料气的流量发生变化时,杂质的穿透时间也就会随之变化,吸附时间参数就应随之进行调整。

在保证产品纯度的前提下,为尽可能提高氢气回收率:

流量越大则吸附时间就应越短,流量越小则吸附时间就应越长。

这样才能保证在各种操作负荷下均能充分地利用吸附剂的吸附能力,获得最高的氢气回收率。

不同流量下的吸附时间可按下式计算:

上式中的动态吸附量是指在装置连续稳定运行的情况下,产品氢纯度严格控制在指标要求的范围内时,单位重量的吸附剂每次吸附时所能吸附的杂质总量,其单位为Nm3/吨·次.动态吸附量将随着吸附压力、解吸真空度和原料气组成的改变而改变,但与原料气流量无关。

因此,吸附剂的动态吸附量可根据装置在某一流量下稳定运行的吸附时间求得,其计算公式

如下:

〔T0=(T1+T2+T3+T4)〕

1.7.5时间设定方法:

本装置的吸附时间参数可在DCS上人工设定,亦可由DCS自动计算产生。

在DCS画面上PSA流程主画面上设有:

“TMAUTO”和“TMADJUST”两个吸附时间自动调整按钮。

当“TMAUTO”设为自动状态“OFF”时

由手动直接输入:

nTime1、nTime2、nTime3、nTime4(“n”代表运行吸附塔总数)

请注意:

在手动设定吸附时间参数时应参照吸附时间表内的设定原则。

当“TMAUTO”设为自动状态“ON”时(只有在运行主流程且原料气流量准确时才能使用)

吸附时间参数值会根据原料气流量的大小自动计算出来。

但由于原料气的组成和压力有可能发生波动,这将影响吸附时间参数。

因而,本装置的PSA部分还设计了一个“操作系数”参数,用于修正这种影响。

“操作系数”参数的含义为:

将自动计算出的吸附时间乘以“操作系数”后作为真实的操作时间。

操作系数对PSA装置运行的影响:

增大操作系数→吸附时间延长→产品纯度下降→氢气回收率提高

减小操作系数→吸附时间缩短→产品纯度上升→氢气回收率降低

由于操作系数的大小决定着吸附时间的长短,因而对本装置的运行状况起着至关重要的影响,所以调整时应特别精心,其调整步骤如下:

增加操作系数

(当产品氢纯度高于要求值时,增加操作系数)

以0.02为单位增加操作系数;

等三个完整的PSA循环周期;

重复以上的步骤增加操作参数直到产品纯度下降至允许的最低值。

减小操作系数

(当产品氢纯度低于要求值时,减小操作系数)

以0.1为单位减小操作系数;

等三个完整的PSA循环周期;

重复以上的步骤减小操作参数直到产品纯度上升至允许值以内然后按增加操作系数的步骤调整,直到装置能在高收率下安全运行为止。

当“TMADJUST”设为状态“OFF”时

吸附时间不会因产品纯度的变化而调整。

当“TMADJUST”设为状态“ON”时(只有氢分析仪准确时才能使用)

吸附时间将会随产品纯度的变化而自动调整。

当产品中氢纯度过低时,软件会自动减小Time值;当产品中氢纯度过高时,软件会自动增加Time值;使装置在保证产品纯度合格的情况下自动追求最大的回收率。

建议:

在原料气流量调节氢分析仪均准确的情况下,最好将“TMAUTO”“TMADJUST”均设为自动方式,这样可以简化操作,并获得最好的效益。

但仪表不准确或不稳定时一定不能投自动。

1.8压力参数的设定

由于变压吸附气体分离工艺的核心就是利用压力的变化来实现吸附剂对混合气体中的杂质组分的吸附与分离,因而压力也是PSA的关键参数。

17.2.8.1PSA吸附压力

PSA吸附压力的设定是通过改变吸附压力调节回路PIC5422的设定值来实现的,其设定值一般为2.45MPa。

17.2.8.2吸附各阶段的压力

吸附塔T3001A~H在吸附、再生各阶段的压力当工艺流程和吸附压力一定时,各阶段的理想压力曲线也就自动确定了。

所有的调节均由计算机自动完成,无须操作人员操作。

吸附塔理想压力曲线

8-2-5流程:

(当吸附压力变化时,此压力曲线将相应变化)

吸附塔的实际压力变化曲线应与以上的理想曲线相近似,但不会完全相同。

如果吸附塔的实际压力变化曲线与以上的理想曲线形状差别很大,则说明装置运行有问题,可能的问题有:

程控阀门动作出错、程控阀门严重泄漏、吸附时间不在正常范围内、调节阀PV5422、HV5421、PV5424或PV5425故障等。

1.8.3逆放压力

装置逆放压力通过压力调节回路PIC5425进行