AZ81基稀土镁合金组织与腐蚀性能的研究2.docx

《AZ81基稀土镁合金组织与腐蚀性能的研究2.docx》由会员分享,可在线阅读,更多相关《AZ81基稀土镁合金组织与腐蚀性能的研究2.docx(30页珍藏版)》请在冰豆网上搜索。

AZ81基稀土镁合金组织与腐蚀性能的研究2

3.1.2含镧镁合金的力学性能

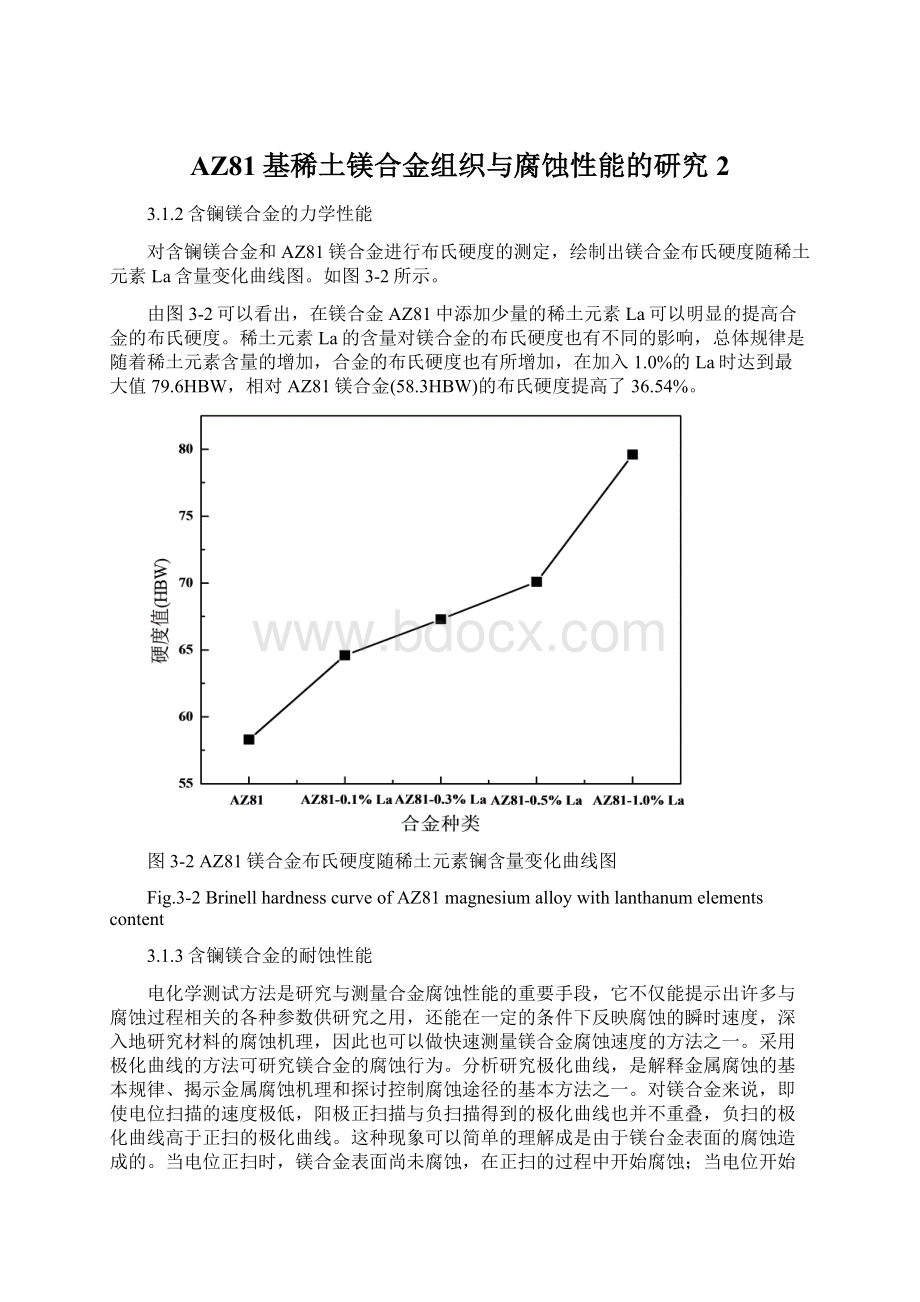

对含镧镁合金和AZ81镁合金进行布氏硬度的测定,绘制出镁合金布氏硬度随稀土元素La含量变化曲线图。

如图3-2所示。

由图3-2可以看出,在镁合金AZ81中添加少量的稀土元素La可以明显的提高合金的布氏硬度。

稀土元素La的含量对镁合金的布氏硬度也有不同的影响,总体规律是随着稀土元素含量的增加,合金的布氏硬度也有所增加,在加入1.0%的La时达到最大值79.6HBW,相对AZ81镁合金(58.3HBW)的布氏硬度提高了36.54%。

图3-2AZ81镁合金布氏硬度随稀土元素镧含量变化曲线图

Fig.3-2BrinellhardnesscurveofAZ81magnesiumalloywithlanthanumelementscontent

3.1.3含镧镁合金的耐蚀性能

电化学测试方法是研究与测量合金腐蚀性能的重要手段,它不仅能提示出许多与腐蚀过程相关的各种参数供研究之用,还能在一定的条件下反映腐蚀的瞬时速度,深入地研究材料的腐蚀机理,因此也可以做快速测量镁合金腐蚀速度的方法之一。

采用极化曲线的方法可研究镁合金的腐蚀行为。

分析研究极化曲线,是解释金属腐蚀的基本规律、揭示金属腐蚀机理和探讨控制腐蚀途径的基本方法之一。

对镁合金来说,即使电位扫描的速度极低,阳极正扫描与负扫描得到的极化曲线也并不重叠,负扫的极化曲线高于正扫的极化曲线。

这种现象可以简单的理解成是由于镁台金表面的腐蚀造成的。

当电位正扫时,镁合金表面尚未腐蚀,在正扫的过程中开始腐蚀;当电位开始负扫时,镁合金表面的腐蚀已经相当严重了。

所以认为负扫时镁合金有比正扫时更为严重腐蚀的表面。

从某种意义上说,正扫的极化曲线更能代表镁合金未腐蚀表面的极化行为,而负扫的极化曲线则更能反映镁合金表面腐蚀处的极化行为[97]。

对镁合金这种活性溶解材料耐蚀性能的评价标准主要有两个:

首先要看腐蚀电流的大小,腐蚀电流越小,材料的耐蚀性能越好;当材料的腐蚀电流相差不大时,腐蚀电位越高,材料的耐蚀性能越好。

图3-3为不同稀土La含量的镁合金和AZ81镁合金在Hank’s模拟体液中的动电位极化曲线。

图3-3含镧镁合金和AZ81镁合金在Hank’s模拟体液中的极化曲线

Fig.3-3PolarizationcurvesoflanthanummagnesiumandAZ81magnesiumalloyinHank’ssimulatedbodyfluid

观察图3-3发现,含La镁合金和AZ81镁合金腐蚀电流大体相同,因此用腐蚀电流不能完全分辨出各种材料的耐蚀性能。

但是各种材料的腐蚀电位差别较为明显,加入稀土元素La的合金的腐蚀电位明显高于未加稀土的AZ81镁合金,可见,在镁合金AZ81中添加少量的稀土元素La可以明显的提高合金的耐蚀性能。

稀土元素La的含量对镁合金的耐蚀性能也有不同的影响,随着La含量的增加,合金的耐蚀性能也明显提高,当稀土元素含量增加到1.0%时,含La镁合金的腐蚀电位为-1.493V,高出AZ81镁合金(-1.666V)近180mV,而此时合金的耐蚀性能也达到最高。

3.2钆(Gd)对AZ81镁合金的影响

稀土元素钆(Gd)原子序数为64,相对原子质量为157.25,熔点为1312℃,沸点为3266℃,密度为7.895g/cm3,银白色,室温具有很强的磁性。

3.2.1含钆镁合金的微观组织结构

图3-4为含钆镁合金和AZ81镁合金金相组织图。

从图中可以明显地看出,加入稀土元素Gd前后,合金同样主要由初生α-Mg相和晶界处网状分布的β-Mg17Al12相组成。

不同的是AZ81镁合金的α相和β相都较粗大,树枝状晶体较为明显;而

图3-4含钆镁合金和AZ81镁合金金相组织图

Fig.3-4MicrostructuresofgadoliniummagnesiumandAZ81magnesiumalloy

(a)AZ81-0.1%Gdas-casting;(b)AZ81-0.3%Gdas-casting;(c)AZ81-0.5%Gdas-casting;

(d)AZ81-1.0%Gdas-casting;(e)AZ81as-casting

加入Gd之后,α相得到细化,粗大的β相呈更加细小弥散状分布,同时还有条、块状的相生成。

对比图3-4(a)~(d),加入0.1%的稀土元素时,α相有所细化,β相的形貌由原来的粗大树枝状变为较小的块状分布,在α相上出现了数量较少且以条、点状分布的相;当稀土元素含量分别达到0.3%、0.5%、1.0%时,α相上出现更多的条、点状的相,β相的新貌变得细小且分布均匀,其相形貌主要以块状为主。

因此,微量Gd的加入,对AZ81镁合金显微组织产生了明显的细化效果。

3.2.2含钆镁合金的力学性能

对含钆镁合金和AZ81镁合金进行布氏硬度的测定,绘制出镁合金布氏硬度随稀土元素Gd含量变化曲线图,如图3-5所示。

图3-5AZ81镁合金布氏硬度随稀土元素钆含量变化曲线图

Fig.3-5BrinellhardnesscurveofAZ81magnesiumalloywithgadoliniumelementscontent

由图3-5可以看出,在镁合金AZ81中添加少量的稀土元素Gd可以明显的提高合金的布氏硬度。

稀土元素Gd的含量对镁合金的布氏硬度也有不同的影响,总体规律是随着稀土元素含量的增加,合金的布氏硬度也有所增加,在加入1.0%的Gd时达到最大值80.2HBW,相对AZ81镁合金(58.3HBW)的布氏硬度提高了37.56%。

3.1稀土元素对镁合金的力学性能影响机制

一般情况下,金属材料的硬度与晶粒的大小有以下关系[98]:

(3-1)

其中A、B为常数,HB为布氏硬度,d为晶粒平均直径。

由公式3-1可以分析出金属材料的硬度与晶粒的大小成反比,晶粒越细小,金属材料的硬度越高。

研究表明[99,100],向铝锌系(Al-Zn系)镁合金中添加适量的稀土元素,镁合金的铸态组织可明显得到细化,其原因主要为稀土元素与Al形成杆状或块状的铝-稀土化合物相。

这些相熔点较高,合金凝固时,将首先结晶析出。

随着温度的降低,弥散分布的析出相可作为基体相的异质形核中心,或被推到结晶前沿,阻碍枝晶组织继续生长,其结果使组织得到细化。

图3-7为AZ81-1.0%Gd-铸态合金的SEM图像和EDS分析,图3-7(a)中,合金基体上有明显的细小颗粒物(如A所示),对其进行能谱分析(如图3-7(b)所示),其成分(原子百分比)为X(Mg)=49.83、X(Al)=37.24、X(Gd)=12.16、X(Zn)=0.77。

排除基体α相的干扰,Al、Gd的原子比基本为3∶1,初步判断该颗粒相为Al3Gd。

图3-8为合金AZ81-1.0%Gd-铸态合金的X射线衍射分析结果。

结果表明,合金组织主要由α-Mg相、β-Mg17Al12相和新相Al3Gd组成,由此可以断定加入Gd后生成的铝-稀土化合物相为Al3Gd相。

图3-7AZ81-1.0%Gd-铸态合金SEM图像和EDS分析

Fig.3-7SEMobservationandEDSanalysisofAZ81-1.0%Gdalloyas-casting

(a)SEMobservationofAZ81-1.0%Gdalloyas-casting;(b)EDSanalysisofpointA

图3-8AZ81-1.0%Gd-铸态合金的X射线衍射谱

Fig.3-8XRDpatternofAZ81-1.0%Gdalloyas-casting

对比图3-1和3-4明显看出,镁合金在加入稀土元素之后晶粒明显细化。

其原因基本上可以断定为La和Gd与Al形成的化合物作为α相和β相的形核剂,促进晶核的形成,达到使细化晶粒的目的,从而提高了镁合金的硬度。

3.3.2稀土元素对镁合金的耐蚀性能影响机制

研究表明[96,101],Al-Zn系镁合金中,β-Mg17Al12相在腐蚀过程中具有双重作用,一方面作为阴极相加速基体的腐蚀,另一方面又有阻碍腐蚀的作用。

当β相较细小又呈连续分布时,β相主要起腐蚀阻碍作用,能够抑制腐蚀的进行;反之,β相则主要作为阴极相,与基体构成电偶腐蚀,起加速腐蚀的作用。

图3-9为AZ81-1.0%La-铸态和AZ81-1.0%Gd-铸态合金在Hank’s模拟体液中电化学腐蚀形貌SEM图像。

对图3-9(b)和(d)中的A、B、C、D四点进行能谱分析,其分析图谱如图3-10所示,能谱分析数据如表3-1所示。

从分析数据中可以看出两种稀土元素对AZ81合金腐蚀形貌的影响规律类似。

除去电化学腐蚀后腐蚀液未清洗干净的因素,分析各个点上的原子比关系可以看出A点和C点应该为α-Mg基体相,而B点和D点应该为β-Mg17Al12相。

图3-9合金AZ81-1.0%La-铸态和AZ81-1.0%Gd-铸态合金在Hank’s模拟体液中电化学腐蚀形貌图

Fig.3-9ElectrochemicalcorrosionmorphologyofAZ81-1.0%LaandAZ81-1.0%Gdalloyas-castinginHank’ssimulatedbodyfluid

(a)and(b)AZ81-1.0%Laas-casting;(c)and(d)AZ81-1.0%Gdas-casting

在铸态AZ81镁合金中的β相主要以粗大树枝状、不连续分布的形态存在,同时在部分粗大β相周围还有少量的非常细小的层片状β相。

樊昱[101]等认为Al-Zn系合金腐蚀都是优先发生在镁基体α相的贫铝区,之后逐渐向晶界上的β相扩展。

AZ81镁合金在腐蚀过程中,β相周围的α相被腐蚀之后,孤立的β相颗粒也随之发生脱落,因此β相主要作为阴极相加速了基体的腐蚀,其阻碍腐蚀作用并不明显。

在AZ81镁合金中加入La或Gd时,细小层片状β相大大增加,这种细小的层片状β相增加了β相的体积分数的同时使晶界上β相的网状分布更加完整。

从图3-9(b)和(d)中可以看出一般情况下,腐蚀停止于细小层片状β相附近,因此La或Gd的加入,使AZ81合金中细小层片状β相增多,这大大增加了β相的腐蚀阻碍作用,提高了合金的耐蚀性。

另一方面当β相周围的基体被腐蚀后,β相由于其比较连续的网状结构而不容易脱落,从而有效地阻碍腐蚀的扩展,提高了合金的耐蚀性。

图3-10点A、B、C、D能谱分析图

Fig.3-10EDSanalysisofpointA、B、C、D

(a)PointA;(b)PointB;(c)PointC;(d)PointD

表3-1能谱分析结果

Tab.3-3EDSanalysisresults

(atomicpercent,%)

元素

Mg

Al

Zn

其余

A点

96.14

3.73

0.10

0.03

B点

61.62

35.82

2.55

0.01

C点

93.92

4.96

0.39

0.73

D点

59.99

36.85

3.15

0.01

3.4小结

本章主要研究了在AZ81镁合金中分别加入不同含量的稀土元素La、Gd对其显微组织、力学性能及腐蚀性能的影响,并重点分析了稀土元素对镁合金的力学性能和耐蚀性能的影响。

得出的主要结论如下:

(1)在AZ81镁合金中加入La或Gd后,形成了杆状或块状的铝-稀土化合物相而铝-稀土化合物相作为α相和β相的形核剂,促进晶核的形成,达到使细化晶粒的目的。

(2)实验表明,在AZ81镁合金中加入La或Gd后,合金的力学性能得到明显的改善,主要是由于在镁合金加入稀土元素后,稀土元素的作用使镁合金的晶粒细化,从而提高了镁合金的力学性能。

(3)研究发现,在AZ81镁合金中加入La或Gd后,合金的耐蚀性能明显提高,主要是由于La或Gd加入后,使镁合金中细小层片状β相大大增加,同时使晶界上β相的网状分布更加完整,增加了β相的腐蚀阻碍作用,从而有效地阻碍腐蚀的扩展,提高了合金的耐蚀性。

4热处理对含稀土镁合金组织与性能的影响研究

镁合金常用的热处理方法有退火、固溶处理及时效等,选用何种热处理手段与合金成分以及所预期的镁合金使用性能有关。

镁合金的基本固态相变形式是固溶化和过饱和固溶体的分解,这是镁合金强化热处理的基础,镁合金过饱和固溶体的分解过程符合一般合金过饱和固溶体分解时的阶次规律。

本章研究了均匀化退火热处理和T6热处理对含稀土镁合金力学性能和耐蚀性能的影响。

为方便研究,本次实验主要针对力学性能和耐蚀性能都较好的AZ81-0.5%La-铸态、AZ81-1.0%La-铸态和AZ81-0.5%Gd-铸态、AZ81-1.0%Gd-铸态这几种镁合金。

4.1退火热处理对含稀土镁合金的影响

退火处理是指将金属缓慢加热到一定温度,保持足够时间,然后以适宜速度冷却的一种金属热处理工艺。

均匀化退火是使合金中的元素发生固态扩散,来减轻化学成分不均匀性。

4.1.1退火处理镁合金的微观组织结构

图4-1为退火热处理后镁合金金相组织图。

由图中可以看出,铸态镁合金经过420℃×24h退火处理后,基体已经非常均匀,晶界变得明显,铸态镁合金组织中原先沿晶界分布的粗大、树枝状β-Mg17Al12相几乎完全分解并溶解于α-Mg基体中,形成单相过饱和的α-Mg固溶体,枝晶偏析消除较为明显。

图4-1退火后合金金相组织图

Fig.4-1Microstructuresofmagnesiumalloyafterannealing

(a)AZ81-0.5%Laafterannealing;(b)AZ81-1.0%Laafterannealing;

(c)AZ81-0.5%Gdafterannealing;(d)AZ81-1.0%Gdafterannealing

4.1.2退火处理镁合金的力学性能

对退火热处理后的AZ81-0.5%La-退火态、AZ81-1.0%La-退火态、AZ81-0.5%Gd-退火态、AZ81-1.0%Gd-退火态合金进行布氏硬度的测定,数据如表4-1所示。

表4-1退火热处理后合金的布氏硬度

Tab.4-1Brinellhardnessofthemagnesiumalloysafterannealingheattreatment

(HBW)

AZ81-0.5%La

AZ81-1.0%La

AZ81-0.5%Gd

AZ81-1.0%Gd

铸态

70.1

79.6

74.1

80.2

退火态

53.4

62.1

54.1

60.5

均匀化退火能够使合金中的元素发生固态扩散,来减轻晶粒尺度内的化学成分不均匀性。

一般情况下,在退火过程中,镁合金铸锭的布氏硬度会有明显的下降。

由表4-1可以看出,四种合金在经过退火处理后,布氏硬度都有不同程度的下降。

不过,合金的布氏硬度仍然是随着加入稀土元素含量的增加而增加,加入1.0%稀土元素La或Gd的合金布氏硬度仍然高于加入0.5%稀土元素的合金。

4.1.3退火处理镁合金的耐蚀性能

图4-2为AZ81-1.0%La-铸态、AZ81-1.0%La-退火态、AZ81-1.0%Gd-铸态、AZ81-1.0%Gd-退火态合金在Hank’s模拟体液中的动电位极化曲线。

图4-2AZ81-1.0%La-铸态、AZ81-1.0%La-退火态、AZ81-1.0%Gd-铸态、AZ81-1.0%Gd-退火态合金在Hank’s模拟体液中的极化曲线图

Fig.4-2PolarizationcurvesofAZ81-1.0%Laas-casting,AZ81-1.0%Laafterannealing,AZ81-1.0%Gdas-casting,AZ81-1.0%GdafterannealingalloysinHank’ssimulatedbodyfluid

由图4-2可以看出,退火热处理使镁合金的耐蚀性能发生了较大的改变。

在腐蚀电流大体相同的情况下,退火热处理后的镁合金腐蚀电位明显低于铸态镁合金。

其中含1.0%La的镁合金腐蚀电位由铸态的-1.493V下降到-1.563V,含1.0%Gd的镁合金腐蚀电位由铸态的-1.478V下降到-1.568V,两种稀土镁合金的自腐蚀电位都下降了近100mV。

可见经过退火热处理后,镁合金的耐蚀性能出现下降的趋势。

4.2T6热处理对含稀土镁合金的影响

固溶处理是指将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。

时效处理是指合金工件经固溶处理,冷塑性变形或铸造、锻造后,在较高的温度保持或室温放置,使高温固溶相析出,以提高材料力学性能或其它性能的热处理工艺。

并可消除工件的内应力,稳定组织和尺寸。

4.2.1T6热处理镁合金的微观组织结构

图4-3为T6热处理后镁合金金相组织图。

图4-3T6热处理后合金金相组织图

Fig.4-3MicrostructuresofmagnesiumalloyafterT6heattreatment

(a)AZ81-0.5%LaafterT6heattreatment;(b)AZ81-1.0%LaafterT6heattreatment;

(c)AZ81-0.5%GdafterT6heattreatment;(d)AZ81-1.0%GdafterT6heattreatment

图4-3可以看出,呈连续分布的相为固溶处理时未溶入到α-Mg基体中而残留在晶界处的β-Mg17Al12相,晶界周围颜色较深的相为时效过程中析出的β-Mg17Al12相。

时效处理时,由于α-Mg晶粒内Al元素分布比较均匀且浓度较大,当晶界出现不连续析出相时,晶内的Al元素一方面通过扩散促使不连续析出相长大,另一方面在晶内直接析出β相,使晶内Al的浓度大幅度降低,其扩散受到限制,导致在晶界处的不连续析出相停止生长,此外,由于晶内连续析出相和同时形核,消耗了大量的Al元素,导致连续析出相均长不大,只能以细小的片状组织弥散分布在晶内。

4.2.2T6热处理镁合金的力学性能

对AZ81-0.5%La-T6态、AZ81-1.0%La-T6态、AZ81-0.5%Gd-T6态、AZ81-1.0%Gd-T6态合金进行布氏硬度的测定,数据如表4-2所示。

表4-2T6热处理后合金的布氏硬度

Tab.4-2BrinellhardnessofthemagnesiumalloysafterT6heattreatment

(HBW)

AZ81-0.5%La

AZ81-1.0%La

AZ81-0.5%Gd

AZ81-1.0%Gd

铸态

70.1

79.6

74.1

80.2

退火态

53.4

62.1

54.1

60.5

T6态

81.9

90.4

79.6

93.3

一般情况下,固溶及时效热处理都会引起合金的硬度发生显著变化。

由表4-2可以看出,四种合金经过T6热处理后,其布氏硬度都高于铸态合金的布氏硬度,T6热处理后的合金硬度得明显到提升,而加入1.0%稀土元素La和Gd的合金布氏硬度依然高于加入0.5%稀土元素的合金。

由表4-2可以得出镁合金的硬度的好坏程度大致为:

T6热处理的镁合金>铸态镁合金>退火热处理镁合金。

4.2.3T6热处理镁合金的耐蚀性能

图4-4为AZ81-1.0%La-铸态、AZ81-1.0%La-T6态、AZ81-1.0%Gd-铸态、AZ81-1.0%Gd-T6态合金在Hank’s模拟体液中的动电位极化曲线。

由图4-4可以看出,T6热处理使镁合金的耐蚀性能发生了较大改变。

在腐蚀电流大体相同的情况下,T6热处理后的镁合金腐蚀电位明显高于铸态镁合金。

其中含1.0%La的镁合金腐蚀电位由铸态的-1.493V升高到-1.453V,含1.0%Gd的镁合金腐蚀电位由铸态的-1.478V升高到-1.429V,两种稀土镁合金的自腐蚀电位都提高了近50mV。

可见经过T6热处理后,镁合金的耐蚀性能出现上升的趋势。

对比图4-2和4-4,可以得出镁合金的耐蚀性能的好坏程度大致为:

T6热处理的镁合金>铸态镁合金>退火热处理镁合金。

图4-4AZ81-1.0%La-铸态、AZ81-1.0%La-T6态、AZ81-1.0%Gd-铸态、AZ81-1.0%Gd-T6态合金在Hank’s模拟体液中的极化曲线图

Fig.4-4PolarizationcurvesofAZ81-1.0%Laas-casting,AZ81-1.0%LaafterT6heattreatment,AZ81-1.0%Gdas-casting,AZ81-1.0%GdafterT6heattreatmentalloysinHank’ssimulatedbodyfluid

4.3分析与讨论

金属材料热处理是改善其使用性能或工艺性能重要方法之一,与其他工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,从而赋予或改善工件的使用性能。

4.3.1热处理对含稀土镁合金的力学性能影响机制

研究表明[99],均匀化退火热处理使Al-Zn系镁合金中的元素得以均匀分布,共晶组织的分解减小了沿晶脆性开裂倾向。

而时效过程是指从过饱和固溶体中析出许多非常细小的沉淀物颗粒形成一些体积很小的溶质原子富集区。

经过T6热处理,β相在晶界重新析出并向晶粒内部生长,起到了较强的晶界“钉扎作用”,从而限制了镁合金通过晶粒的转动诱发次滑移系以及晶界的滑动来增加变形能力,使晶粒间的结合力大大增强。

因此退火热处理降低了镁合金的硬度而T6热处理提高了镁合金的硬度。

在Al-Zn系镁合金中,β-Mg17Al12相是室温下的主要强化相,但是β相的熔点只有437℃,在高温下很容易软化,其热稳定性较差,不具备强化效果,造成镁合金的综合性能下降。

稀土元素的添加既可以利用其固溶强化,又可以借助其随后的时效析出进行强化,从而提高力学性能。

其主要原因是稀土元素的固溶强化作用以及铝-稀土相的弥散强化作用。

镁合金添入稀土元素后,一方面融入固溶体中的原子造成晶格畸变,晶格畸变增大了位错运动的阻力,使塑性变形更加困难,从而使合金固溶体的硬度增加。

另一方面Al与稀土元素的结合减少了形成热稳定性较低的β相的数量,而弥散分布在晶界上的铝-稀土相颗粒相比合金晶界上β相的热稳定性高得多,更加有效的阻碍晶界和位错的移动。

4.3.2热处理对含稀土镁合金的耐蚀性能影响机制

图4-5为AZ81-1.0%La-T6态和AZ81-1.0%Gd-T6态合金在Hank’s模拟体液中电化学腐蚀形貌图,对比图3-9,可以明显看出经过T6热处理后,镁合金电化学腐蚀形貌发生明显的改变。

未经过热处理的镁合金腐蚀后有较为明显、数目较多的圆坑,而经过T6热处理的镁合金腐蚀的坑的数目变少,形貌也较浅。

图4-5AZ81-1.0%La-T6态和AZ81-1.0%Gd-T6态合金

在Hank’s模拟体液中电化学腐蚀形貌图

Fig.4-5ElectrochemicalcorrosionmorphologyofAZ81-1.0%LaandAZ81-1.0%Gdmagnesiumalloyswhi