电路板制作常见的问题及改善方法汇总二.docx

《电路板制作常见的问题及改善方法汇总二.docx》由会员分享,可在线阅读,更多相关《电路板制作常见的问题及改善方法汇总二.docx(17页珍藏版)》请在冰豆网上搜索。

电路板制作常见的问题及改善方法汇总二

电路板制作常见的问题及改善方法汇总二

默认分类2010-08-1418:

02:

06阅读6评论0 字号:

大中小 订阅

电路板制作常见的问题及改善方法汇总接上篇供行业人事学习

?

流程:

?

去毛刺→上板→膨松→水洗→水洗→除胶渣→预中和→水洗×2→中和→水洗→水洗→整孔→水洗→水洗→微蚀→水洗→水洗→酸洗(H2SO4) →水洗→水洗→预浸→活化→水洗→水洗→加速→水洗→水洗→沉铜→水洗→水洗→下板

六、电镀

利用电解的方法使金属或合金沉积在工件表面,以形成均匀.致密.结合力良好的金属层过程叫电镀。

6.1全板电镀铜:

又叫一次电铜

6.1.1、作用与目的:

保护刚刚沉积的薄薄的化学铜,防止化学铜氧化后被酸浸蚀掉,通过电镀将其加后到一定程度。

6.1.2、全板电镀铜相关工艺参数:

槽液主要成分有硫酸铜和硫酸,采用高酸低铜配方,保证电镀时板面厚度分布的均匀性和对深孔小孔的深镀能力;硫酸含量多在180克/升,多者达到240克/升;硫酸铜含量一般在75克/升左右,另槽液中添加有微量的氯离子,作为辅助光泽剂和铜光剂共同发挥光泽效果;铜光剂的添加量或开缸量一般在3-5ml/L。

6.1.3图形电镀铜:

又叫二次铜,线路镀铜

目的与作用:

为满足各线路额定的电流负载,各线路和孔铜铜后需要达到一定的厚度,线路镀铜的目的及时将孔铜和线路铜加厚到一定的厚度;

6.1.4电镀锡目的与作用:

图形电镀纯锡目的主要使用纯锡单纯作为金属抗蚀层,保护线路。

6.2:

电镀常见的不良问题,原因分析和改善方法

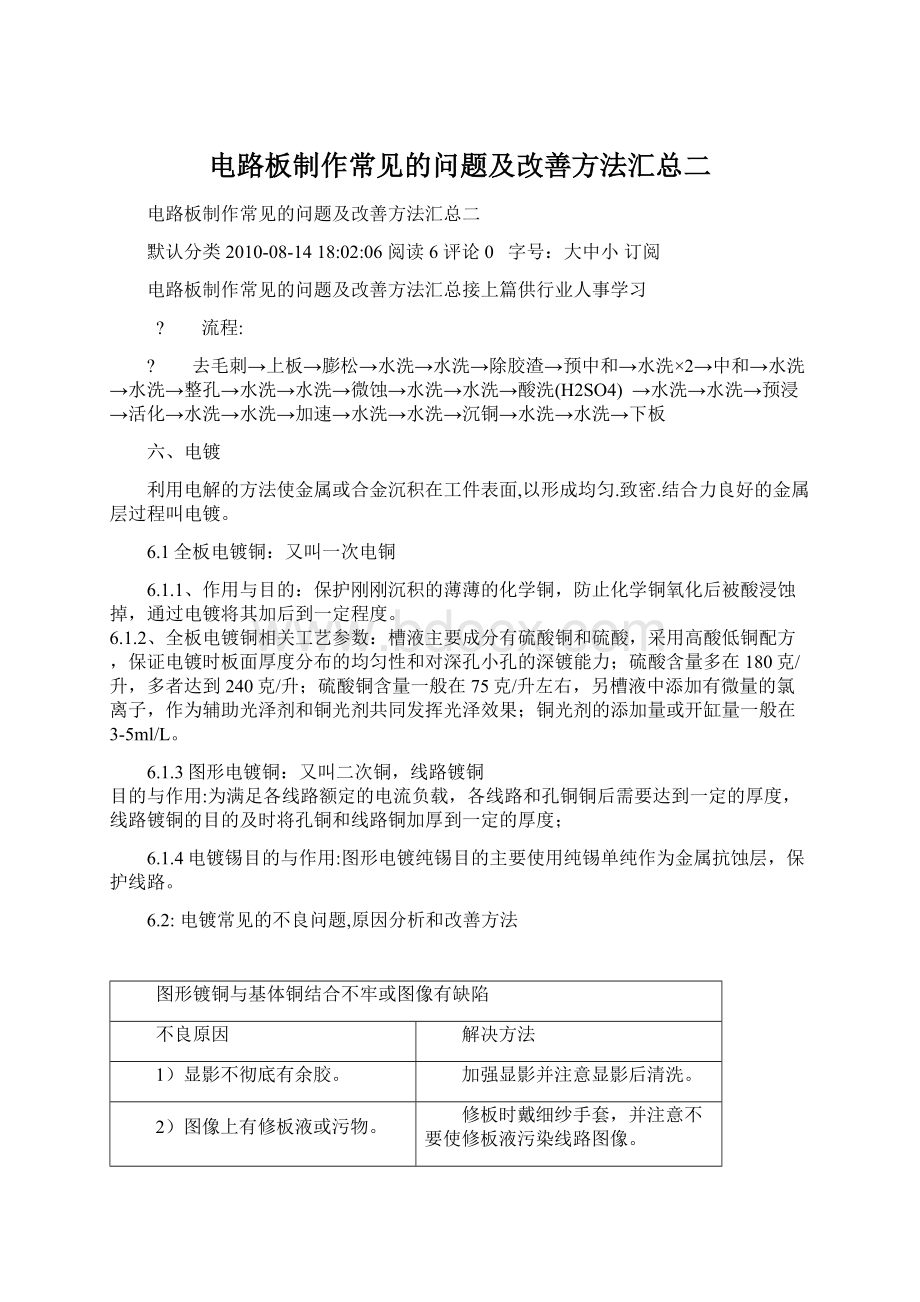

图形镀铜与基体铜结合不牢或图像有缺陷

不良原因

解决方法

1)显影不彻底有余胶。

加强显影并注意显影后清洗。

2)图像上有修板液或污物。

修板时戴细纱手套,并注意不要使修板液污染线路图像。

3)化学镀铜前板面不清洁或粗化不够。

加强化学镀铜前板面的清洁处理和粗化。

4)镀铜前板面粗化不够或粗化后清洗不干净。

改进镀铜前板面粗化和清洗。

镀铜或镀锡铅有渗镀

原因

解决方法

1)干膜性能不良,超过有效期使用。

尽量在有效期内使用干膜。

2)基板表面清洗不干净或粗化表面不良,干膜粘附不牢。

加强板面处理。

3)贴膜温度低,传送速度快,干膜贴的不牢。

调整贴膜温度和传送速度。

4)曝光过度抗蚀剂发脆。

用光密度尺校正曝光量或曝光时间。

5)曝光不足或显影过度造成抗蚀剂发毛,边缘起翘。

校正曝光量,调整显影温度和显影速度。

6)电镀前处理液温度过高。

控制好各种镀前处理液的温度。

化学沉铜工艺

◎化学镀铜常见故障和纠正方法

故障

发生原因

纠正方法

化 学 镀 铜 空 洞

①钻孔粉尘,孔化后脱落

检查吸尘器,钻头质量,转速/进给等

加强去毛刺的高压水冲洗

②钻孔后孔壁裂缝或内层间分离

检查钻头质量,转速/进给,以及层压板厚材料和层压工艺条件

③除钻污过度,造成树脂变成海绵状,引起水洗不良和镀层脱落

检查除钻污法工艺,适当降低去钻污强度

④除钻污后中和处理不充分,残留Mn残渣

检查中和处理工艺

⑤清洁调整不足,影响Pd的吸附

检查清洗调整处理工艺(如浓度、温度、时间)及副产物是否过量

⑥活化液浓度偏低影响Pd吸附

检查活化处理工艺补充活化剂

⑦加速处理过度,在去除Sn的同时Pd也被除掉

检查加速处理工艺条件(温度/时间/浓度)如降低加速剂浓度或浸板时间

⑧水洗不充分,使各槽位的药水相互污染

检查水洗能力,水量/水洗时间

⑨孔内有气泡

加设摇摆、震动等

⑩化学镀铜液的活性差

检查NaOH、HCHO、Cu2+的浓度以及溶液温度等

⑾反应过程中产生气体无法及时逸出

加强移动、振动和空气搅拌等。

以及降低温度表面张力。

化

学

镀

铜

层

分

层

或

起

泡

①层压板在层压时铜箔表面粘附树脂层

加强环境管理和规范叠层操作

②来自钻孔时主轴的油,用常规除油清洁剂无法除去

定期进行主轴保养

③钻孔时固定板用的胶带残胶

选择无残胶的胶带并检查清除残胶

④去毛刺时水洗不够或压力过大导致刷辊发热后在板面残留刷毛的胶状物

检查去毛刺机设备,并按规范操作

⑤除钻污后中和处理不充分表面残留Mn化合物

检查中和处理工艺时间/温度/浓度等

⑥各步骤之间水洗不充分特别是除油后水洗不充分,表面残留表面活性剂

检查水洗能力水量/水洗时间等

⑦微蚀刻不足,铜表面粗化不充分

检查微蚀刻工艺溶液温度/时间/浓度等

⑧活化剂性能恶化,在铜箔表面发生置换反应

检查活化处理工艺浓度/温度/时间以副产物含量。

必要时应更换槽液

⑨活化处理过度,铜表面吸附过剩的Pd/Sn,在其后不能被除去

检查活化处理工艺条件

⑩加速处理不足,在铜表面残留有Sn的化合物

检查加速处理工艺温度/时间/浓度

⑾加速处理液中,Sn含量增加

更换加速处理液

⑿化学镀铜前放置时间过长,造成表面铜箔氧化

检查循环时间和滴水时间

⒀化学镀铜液中副产物增加导致化学镀铜层脆性增大

检查溶液的比重,必要时更换或部分更换溶液

⒁化学镀铜液被异物污染,导致铜颗粒变大同时夹杂氢气

检查化学镀铜工艺条件

湿度/时间/溶液负荷检查溶液组份浓度,严禁异物带入。

产生

瘤状

物或

孔粗

①化学镀铜液过滤不足,板面沉积有颗粒状物

检查过滤系统和循环量,定期更换滤芯

②化学镀铜液不稳定快分解,产生大量铜粉

检查化学镀铜工艺条件:

温度/时间/负荷/浓度加强溶液的管理

③钻孔碎屑粉尘

检查钻孔条件,钻头质量和研磨质量

加强去毛刺高压水洗

④各槽清洗不足,有污染物积聚,在孔里或表面残留

定期进行槽清洁保养

⑤水洗不够,导致各槽药水相互污染并产生残留物

加强水洗能力水量/水洗时间等

⑥加速处理液失调或失效

调整或更换工作液

电镀后孔壁无铜

①化学镀铜太薄被氧化

增加化学镀铜厚度

②电镀前微蚀处理过度

调整微蚀强度

③电镀中孔内有气泡

加电镀震动器

孔壁化学铜底层有阴影

钻污未除尽

加强去除钻污处理强度,提高去钻污能力。

孔壁不规整

①钻孔的钻头陈旧

更换新钻头

②去钻污过强,导致树脂蚀刻过深而露玻璃纤维

调整去钻污的工艺条件,降低去钻污能力

酸性电镀铜工艺

◎酸性镀铜常见故障及处理

故障

可能原因

纠正方法

镀层与基体结合力差

镀前处理不良

加强和改进镀前处理

镀层烧焦

①铜浓度太低

②阳极电流密度过大

③液温太低

④图形局部导致密度过稀

⑤添加剂不足

①分析并补充硫酸铜

②适当降低电流密度

③适当提高液温

④加辅助假阴极或降低电流

⑤赫尔槽试验并调整

镀层粗糙有铜粉

①镀液过滤不良

②硫酸浓度不够

③电流过大

④添加剂失调

①加强过滤

②分析并补充硫酸

③适当降低

④通过赫尔槽试验调整

台阶状镀层

氯离子严重不足

适当补充

局部无镀层

①前处理未清洗干净

②局部有残膜或有机物

①加强镀前处理

②加强镀前检查

镀层表面发雾

有机污染

活性炭处理

低电流区镀层发暗

①硫酸含量低

②铜浓度高

③金属杂质污染

④光亮剂浓度不当或选择不当

①分析补充硫酸

②分析调整铜浓度

③小电流处理

④调整光亮剂量或另选品种

镀层在麻点、针孔

①前处理不干净

②镀液有油污

③搅拌不够

④添加剂不足或润湿剂不足

加强镀前处理

活性炭处理

加强搅拌

调正或补充

镀层脆性大

①光亮剂过多

②液温过低

③金属杂质或有机杂质污染

①活性炭处理或通电消耗

②适当提高液温

③小电流处理和活性炭处理

金属化孔内有空白点

①化学沉铜不完整

②镀液内有悬浮物

③镀前处理时间太长,蚀掉孔内镀层

①检查化学沉铜工艺操作

②加强过滤

③改善前处理

孔周围发暗(所谓鱼眼状镀层)

①光亮剂过量

②杂质污染引起周围镀层厚度不足

③搅拌不当

①调整光亮剂

②净化镀液

③调整搅拌

阳极表面呈灰白色

氯离子太多

除去多余氯离子

阳极钝化

①阳极面积太小

②阳极黑膜太厚

①增大阳极面积至阴极的2倍

②检查阳极含P是否太多

硫酸性镀锡工艺

◎硫酸性镀锡常见故障和纠正方法

故障

可能原因

纠正方法

局部无镀层

①前处理不良

②添加剂过量

③电镀时板央相互重叠

④加强前处理

⑤小电流电解

⑥加强操作规范性

镀层脆或脱落

①镀液有机污染

②添加剂过多

③温度过低

④电流密度过高

⑤活性炭处理

⑥活性炭处理或小电流处理

⑦适当提高温度

⑧适当降低电流密度

镀层粗糙

①电流密度过高

②主盐浓度过高

③镀液有固体悬浮物

①适当降低电流密度

②适当提高硫酸含量

③加强过滤、检查阳极袋是滞破损

镀层有针孔、麻点

①镀液有机污染

②阴极移动太慢

③镀前处理不良

①活性炭处理

②提高移动速度

③加强镀前处理

镀层发暗、发雾

①镀层中铜、砷、锑等杂质

②氯离子、硝酸根离子污染

③Sn2+不足,Sn4+过多

④电流过高或过低

⑤小电流电解

⑥小电流电解

⑦加絮凝剂过滤

⑧调整电流密度至规定值

镀层沉积速度慢

①Sn2+少

①分析,补加SnSO4

②电流密度太低

②提高电流密度

③温度太低

③适当提高操作温度

阳极钝化

①阳极电流密度太高

①加大阳极面积

②镀液中H2SO4不足

②分析,补加H2SO4

镀层发暗,但均匀

镀液中Sn2+多

分析调整

镀层有条纹

①添加剂不够

①适当补充添加剂

②电流密度过高

②调整电流密度

③重金属污染

③小电流电解

板面铜粒

①电流过大

①降低电流到标准范围

②夹棍上有残铜

②硝酸浸泡去除

③阳极袋破损

③更换阳极袋

④沉铜板不良

④磨板后或用砂纸打磨后磨板返工

镀层结合力差

①前处理不良

①加强前处理清洗

②预镀层太薄

②加厚预镀层

③导电接触不良

③检查受镀接触位并纠正

④镀液中硫酪铜含量太低

④分析补充到标准范围内

6.2.2镀镍常见故障

6.2.3镀金常见故障

本公司没有自行生产镍金板,在此没有谈论电镍金板的不良产生的说明

6.3,板电

6.3.1板电光剂标准耗量计算

7.3.1.1图电铜光剂(现铜光剂KA.H耗量为250ml/KA.H)

7.3.1.2板电电流密度平均18ASF,时间22分钟,

1M2光剂消耗量计算如下

生产面积(M2)×10.76×电流密度(ASF)×时间(M)×2面×250

计算结果=

1000A*60M

=0.0355L/M2

10.76×18×22×2×250

1000×60

7.板电铜球标准耗量计算

1.计算公式:

密度×面积×受镀面积比例(加孔)×孔铜厚度÷电镀效率%×2面=铜角耗量(kg/M2)

2.板电孔铜厚镀已1UM为例,电流效率约为80%.

1. 综合上1,2点可得计算结果如下

①

=0.025kg/M2

1UM孔铜厚板铜球耗量

8.89g/CM3×M2×100%×1UM×2

1000×80%

2. 由以上公式可计算出各种铜厚要求的铜球耗量如下表

计算方法1UM孔铜厚板铜球耗量×铜厚要求

7.2.板电硫酸铜标准耗量计算

1. 计算公式

①,硫酸铜单耗量=滴水带出量/面积+阴阳极离子转换平衡偏差补偿1.5%

②,滴水带出约每平米150ml

③,阴阳极离子转换平衡偏差补偿1.5%=阳极耗量×1.5%=CU2+离子转换偏差耗量

④,(CU2+离子转换偏差耗量×250)/64=CuSO4·5H2O离子转换偏差耗量

⑤硫酸铜单耗=0.15L×70g/L÷1000g÷1㎡+相应铜球单耗×1.5%×250/64

小结:

各不同铜厚对应的铜球与硫酸铜板电处标准单耗计算数据如下表.

孔铜厚要求

对应铜球每平米铜球耗量(Kg/㎡)

对应硫酸铜每平米耗量(Kg/㎡)

5UN

0.125Kg/㎡

0.018Kg/㎡

10UM

0.25Kg/㎡

0.0252Kg/㎡

15UM

0.375Kg/㎡

0.0325Kg/㎡

20UM

0.5Kg/㎡

0.04Kg/㎡

25UM

0.625Kg/㎡

0.0472Kg/㎡

30UM

0.75Kg/㎡

0.055Kg/㎡

8.图电

A.图电铜光剂标准耗量计算

3. 图电铜光剂(现铜光剂KA.H耗量为200ml/KA.H)

4. 图电电流密度平均16ASF,时间60分钟,电镀面积75%.

1M2光剂消耗量计算如下

生产面积(M2)×10.76×电流密度(ASF)×时间(M)×2面×200Χ75%

1000A*60M

10.76*16*60*2*200*75%

1000*60

9.图电铜球标准耗量计算

1.计算公式:

密度×面积×受镀面积比例(加孔)×孔铜厚度÷电镀效率%×2面=铜角耗量(kg/M2)

本公司电铜电流效率为75%

2. 每1㎡在受镀面积为100%,加镀铜1UM所需要的铜球计算方法如下

8.89g/CM3×M2×100%×1UM×2

1000×75%

由以上计算可知铜球单耗计算=0.024×受镀面积×铜厚

10.图电硫酸铜标准耗量计算

3. 计算公式

①,硫酸铜单耗量=滴水带出量/面积+阴阳极离子转换平衡偏差补偿1.5%

②,滴水带出约每平米150ml

③,阴阳极离子转换平衡偏差补偿1.5%=阳极耗量×1.5%=CU2+离子转换偏差耗量

④, (CU2+离子转换偏差耗量×250)/64=CuSO4·5H2O离子转换偏差耗量

硫酸铜单耗=0.15L×70g/L÷1000g÷1㎡+相应铜球单耗×1.5%×250/64

由已上公式可计算出不同铜厚与不同受镀面积板电镀所需铜球与硫酸铜单耗.

受镀面积

铜厚要求

40%

50%

60%

70%

80%

90%

10UM

对应之铜球单耗

0.096Kg/㎡

0.12Kg/㎡

0.145Kg/㎡

0.168Kg/㎡

0.192Kg/㎡

0.216Kg/㎡

15UN

0.144Kg/㎡

0.18Kg/㎡

0.216Kg/㎡

0.252Kg/㎡

0.288Kg/㎡

0.324Kg/㎡

20UM

0.192Kg/㎡

0.24Kg/㎡

0.288Kg/㎡

0.336Kg/㎡

0.384Kg/㎡

0.432Kg/㎡

25UM

0.24Kg/㎡

0.3Kg/㎡

0.36Kg/㎡

0.42Kg/㎡

0.48Kg/㎡

0.54Kg/㎡

30UM

0.288Kg/㎡

0.36Kg/㎡

0.432Kg/㎡

0.504Kg/㎡

0.576Kg/㎡

0.648Kg/㎡

35UM

0.336Kg/㎡

0.42Kg/㎡

0.504Kg/㎡

0.588Kg/㎡

0.672Kg/㎡

0.756Kg/㎡

10UM

对应之硫酸铜单耗

0.0162Kg/㎡

0.0176Kg/㎡

0.019Kg/㎡

0.021Kg/㎡

0.022Kg/㎡

0.0231Kg/㎡

15UN

0.019Kg/㎡

0.021Kg/㎡

0.0232Kg/㎡

0.0253Kg/㎡

0.0274Kg/㎡

0.0295Kg/㎡

20UM

0.022Kg/㎡

0.025Kg/㎡

0.0274Kg/㎡

0.03Kg/㎡

0.0331Kg/㎡

0.036Kg/㎡

25UM

0.0246Kg/㎡

0.0281Kg/㎡

0.0316Kg/㎡

0.0352Kg/㎡

0.039Kg/㎡

0.0422Kg/㎡

30UM

0.274Kg/㎡

0.316Kg/㎡

0.036Kg/㎡

0.04Kg/㎡

0.0443Kg/㎡

0.0485Kg/㎡

35UM

0.03Kg/㎡

0.0352Kg/㎡

0.04Kg/㎡

0.045Kg/㎡

0.05Kg/㎡

0.055Kg/㎡

11.图电锡光剂的标准耗量:

1M2光剂消耗量计算如下

电锡电流密度平均12ASF,时间11MIN,联鼎/正天伟光剂添加量370ML/KAH,

生产面积(M2)×10.76×电流密度(ASF)×时间(M)×2面×370Χ75%

1000A*60M

计算结果:

(10.76×12×11×2×370×75%)/(1000×60)=0.014L/㎡

12.1、蚀刻/退锡:

①制程目的:

將線路電鍍完成從電鍍設備取下的板子,做後加工完成線路:

A.剝膜:

將抗電鍍用途的乾膜以藥水剝除

B.線路蝕刻:

把非導體部分的銅溶蝕掉

C.剝錫(鉛):

最後將抗蝕刻的錫(鉛)鍍層除去上述步驟是由水平連線設備一次完工.

②制造流程:

剝膜→線路蝕刻→剝錫鉛

12.2:

蚀刻常见的不良问题,原因分析和改善方法

序号

故障类型

主要产生原因

改善办法

1

蚀刻速度太低

工艺参数控制不合理

检查喷淋压力,检查温度,溶液比重,PH值和氯化铵等工艺参数调到规定值

2

蚀刻出现沉淀

氨的含量偏低

调整PH值到规定值

水稀释过量

调整时严格按照规定值添加水

溶液比重过大

排放比重较高的母液,经分析后,氯化铵的氨水溶液,使蚀刻液调整到标准参数范围值

3

抗蚀镀层被腐

蚀刻PH值过低

调整PH值到规定值

氯离子含量过高

调整氯离子到规定值

蚀刻液PH值过低

调整氯化铵到规定值

锡镀层偏薄,检查镀锡厚度

切片分析析面厚度,控制在标准值

4

铜面发黑,无法蚀刻

蚀刻液里的氯化铵偏低

调整氯化铵到规定值

5

基板表面有残铜

基板有树脂有残胶

知会板料供应商处理

去膜不净或有抗蚀金属物如铅锡,锡,胶等残留物

蚀刻前清理板面残物

蚀刻液氯离子比重不够

调整蚀刻液氯离子比重,在标准值

蚀刻时间过快

调整蚀刻速度

6

蚀刻过镀/线幼/报废

蚀刻时间过慢

适当调整蚀刻速度,做首件检查

喷淋压力不够

清洗喷咀和调整标准压力

温度过高

调整标准的温度参数值

七、:

线路(图形转移)

7.1PCB制造工艺(Technology)中,无论是单、双面板及多层板(MLB),最基本、最关键的工序之一是图形转移,即将照相底版(Art-work)图形转移到敷铜箔基材上。

图形转移是生产中的关键控制点,也是技术难点所在。

其工艺方法有很多,如丝网印刷(ScreenPrinting)图形转移工艺、干膜(DryFilm)图形转移工艺、液态光致抗蚀剂(LiquidPhotoresist)图形转移工艺、电沉积光致抗蚀剂(ED膜)制作工艺以及激光直接成像技术(LaserDrectImage)。

当今能取而代之干膜图形转移工艺的首推液态光致抗蚀剂图形转移工艺,该工艺以膜薄,分辨率(Resolution)高,成本低,操作条件要求低等优势得到广泛应用。

本文就PCB图形转移中液态光致抗蚀剂及其制作工艺进行浅析。

7.2线路制作工艺流程图:

基板的表面处理——>涂布(丝印)——>预烘——>曝光——>显影——>检查——>图电——>褪膜——>蚀刻——>检验/裸测——>转下工序

感光线路油特点:

液态光线路油(简称湿膜)是由感光性树脂,配合感光剂、色料、填料及溶剂等制成,经光照射后产生光聚合反应而得到图形,属负性感光聚合型。

与传统抗蚀油墨及干膜相比具有如下特点:

a)不需要制丝网网版。

采用底片接触曝光成像(ContactPrintig),可避免网印所带来的渗透、污点、阴影、图像失真等缺陷。

解像度(Resolution)大大提高,传统油墨解像度为200um,湿膜可达40um。

b)由于是光固化反应结膜,其膜的密贴性、结合性、抗蚀能力(EtchResistance)及其抗电镀能力比传统油墨好。

c)湿膜涂布方式灵活、多样,工艺操作性强,易于掌握。

d)与干膜相比,液态湿膜与基板密贴性好,可填充铜箔表面轻微的凹坑、划痕等缺陷。

再则湿膜薄可达5~10um,只有干膜的1/3左右,而且湿膜上层没有覆盖膜(在干膜上层覆盖有约为25um厚的聚酯盖膜),故其图形的解像度、清晰度高。

如:

在曝光时间为4S/7K时,干膜的解像度为75um,而湿膜可达到40um。

从而保证了产品质量。

e)以前使用干膜常出现的起翘、电镀渗镀、线路不整齐等问题。

湿膜是液态膜,不起翘、渗镀、线路整齐,涂覆工序到显形工序允许搁置时间可达48hr,解决了生产工序之间的关联矛盾,提高了生产效率。

f)对于当今日益推广的化学镀镍金工艺,一般干膜不耐镀金液,而湿膜耐镀金液。

g)由于是液态湿膜,可挠性强,尤其适用于挠性板制作。

h)湿膜由于本身厚度减薄而物d料成本降低,且与干膜相比,不需要载体聚酯盖膜和起保护作用的聚乙烯隔膜,而且没有象干膜裁剪时那样大的浪费,不需要处理后续废弃薄膜因此,使用湿膜大约可以节约成本每平方米30~50%。

i)湿膜属单液油墨容易存贮保管,一般放置温度为20±2℃,相对湿度为55±5%,阴凉处密封保存,贮存期(StorageLife):

4~6个月。

j)使用范围广,可用作MLB内层线路图形制作及孔化板耐电镀图形制作,也可与堵孔工艺结合作为掩孔蚀刻图形抗蚀剂,还可用于图形模板的制作等。

但是,湿膜厚度(Thickness)均匀性不及干膜,涂覆之后的烘干程度也不易掌握好增加了曝光困难.故操作时务必仔细。

另外,湿膜中的助剂、溶剂、引发剂等的挥发,对环境造成污染,尤其是对操作者有一定伤害。

因此,工作场地必须通风良好。

目前,使用的液态光致抗蚀剂,外观呈粘稠状,颜色多为蓝色(Blue)。

如:

台湾精化公司产GSP1550、台湾缇颖公司产APR-700等,此类皆属于单液油墨,可用简单的网印方式涂覆,用稀碱水显影,用酸性或弱碱性蚀刻液蚀刻。

液态光致抗蚀剂的使用寿命(Lifespan):

其使用寿命与操作环境和时间有关。

一般温度≤25℃,相对湿度≤60%,无尘室黄光下操作,使用寿命为3天,最好24hr内使用完。

7.3.液态光致抗蚀剂图形转移

液态光致抗蚀剂工艺流程:

上道工序→前处理→涂覆→预烘→定位→曝光→