食品工程原理课程设计 仅供参考.docx

《食品工程原理课程设计 仅供参考.docx》由会员分享,可在线阅读,更多相关《食品工程原理课程设计 仅供参考.docx(10页珍藏版)》请在冰豆网上搜索。

食品工程原理课程设计仅供参考

题目:

列管式燃油加热器的设计

学生姓名:

指导老师:

学院:

班级:

时间:

食品学院专业班

学生姓名

设计题目:

列管式石油加热器的设计

设计时间:

20年月日——200年月日

指导老师:

设计任务:

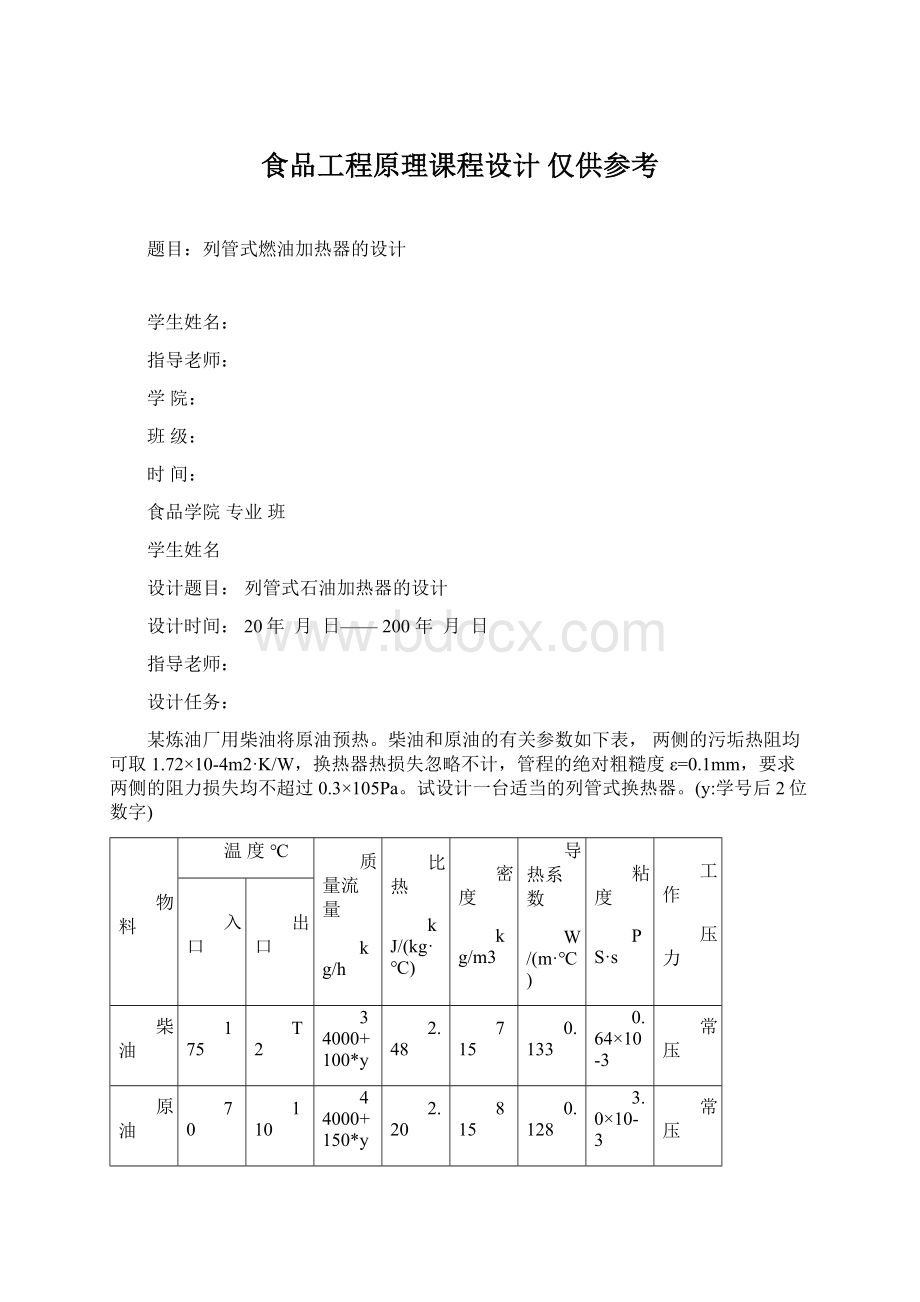

某炼油厂用柴油将原油预热。

柴油和原油的有关参数如下表,两侧的污垢热阻均可取1.72×10-4m2·K/W,换热器热损失忽略不计,管程的绝对粗糙度ε=0.1mm,要求两侧的阻力损失均不超过0.3×105Pa。

试设计一台适当的列管式换热器。

(y:

学号后2位数字)

物料

温度℃

质量流量

kg/h

比热

kJ/(kg·℃)

密度

kg/m3

导热系数

W/(m·℃)

粘度

PS·s

工作

压力

入口

出口

柴油

175

T2

34000+100*y

2.48

715

0.133

0.64×10-3

常压

原油

70

110

44000+150*y

2.20

815

0.128

3.0×10-3

常压

设计内容:

(1)目录

(2)设计题目及原始数据(任务书)

(3)设计方案的确定及流程说明

(4)换热面积的估算

(5)管子尺寸及数目计算

(6)管子在管板上的排列

(7)壳体内径的确定

(8)换热器校核(包括换热面积、压力降等)

(9)设计结果概要或设计一览表

(10)参考文献

设计思考题

(1)设计列管式换热器时,通常都应选用标准型号的换热器,为什么?

(2)为什么在化工厂使用列管式换热最广泛?

(3)在列管式换热器中,壳程有挡板和没有挡板时,其对流传热系数的计算方法有何不同?

(4)说明列管式换热器的选型计算步骤?

(5)在换热过程中,冷却剂的进出口温度是按什么原则确定的?

(6)说明常用换热管的标准规格(批管径和管长)。

(7)列管式换热器中,两流体的流动方向是如何确定的?

比较其优缺点?

时间安排:

用一周时间集中进行

1、设计方案选定:

0.5天

2、主要设备的工艺设计计算:

2天

3、辅助设备的选型:

0.5天

4、编写设计说明书:

2天

一、概述与设计方案简介

1、换热器的类型

列管式换热器又称为管壳式换热器,是最典型的间壁式换热器,历史悠久,占据主导作用,主要有壳体、管束、管板、折流挡板和封头等组成。

一种流体在关内流动,其行程称为管程;另一种流体在管外流动,其行程称为壳程。

管束的壁面即为传热面。

其主要优点是单位体积所具有的传热面积大,传热效果好,结构坚固,可选用的结构材料范围宽广,操作弹性大,因此在高温、高压和大型装置上多采用列管式换热器。

为提高壳程流体流速,往往在壳体内安装一定数目与管束相互垂直的折流挡板。

折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多次错流通过管束,使湍流程度大为增加。

列管式换热器中,由于两流体的温度不同,使管束和壳体的温度也不相同,因此它们的热膨胀程度也有差别。

若两流体温差较大(50℃以上)时,就可能由于热应力而引起设备的变形,甚至弯曲或破裂,因此必须考虑这种热膨胀的影响。

换热器是化工、石油、食品及其他许多工业部门的通用设备,在生产中占有重要地位。

由于生产规模、物料的性质、传热的要求等各不相同,故换热器的类型也是多种多样。

按用途它可分为加热器、冷却器、冷凝器、蒸发器和再沸器等。

根据冷、热流体热量交换的原理和方式可分为三大类:

混合式、蓄热式、间壁式。

间壁式换热器又称表面式换热器或间接式换热器。

在这类换热器中,冷、热流体被固体壁面隔开,互不接触,热量从热流体穿过壁面传给冷流体。

该类换热器适用于冷、热流体不允许直接接触的场合。

间壁式换热器的应用广泛,形式繁多。

将在后面做重点介绍。

直接接触式换热器又称混合式换热器。

在此类换热器中,冷、热流体相互接触,相互混合传递热量。

该类换热器结构简单,传热效率高,适用于冷、热流体允许直接接触和混合的场合。

常见的设备有凉水塔、洗涤塔、文氏管及喷射冷凝器等。

蓄热式换热器又称回流式换热器或蓄热器。

此类换热器是借助于热容量较大的固体蓄热体,将热量由热流体传给冷流体。

当蓄热体与热流体接触时,从热流体处接受热量,蓄热体温度升高后,再与冷流体接触,将热量传给冷流体,蓄热体温度下降,从而达到换热的目的。

此类换热器结构简单,可耐高温,常用于高温气体热量的回收或冷却。

其缺点是设备的体积庞大,且不能完全避免两种流体的混合。

工业上最常见的换热器是间壁式换热器。

根据结构特点,间壁式换热器可以分为管壳式换热器和紧凑式换热器。

紧凑式换热器主要包括螺旋板式换热器、板式换热器等。

管壳式换热器包括了广泛使用的列管式换热器以及夹套式、套管式、蛇管式等类型的换热器。

其中,列管式换热器被作为一种传统的标准换热设备,在许多工业部门被大量采用。

列管式换热器的特点是结构牢固,能承受高温高压,换热表面清洗方便,制造工艺成熟,选材范围广泛,适应性强及处理能力大等。

这使得它在各种换热设备的竞相发展中得以继续存在下来。

使用最为广泛的列管式换热器把管子按一定方式固定在管板上,而管板则安装在壳体内。

因此,这种换热器也称为管壳式换热器。

常见的列管换热器主要有固定管板式、带膨胀节的固定管板式、浮头式和U形管式等几种类型。

2、设计方案简介

(1)换热器类型的选择

根据列管式换热器的结构特点,主要分为以下四种。

以下根据本次的设计要求,介绍几种常见的列管式换热器。

1)固定管板式换热器

这类换热器如图1-1所示。

固定管办事换热器的两端和壳体连为一体,管子则固定于管板上,它的结余构简单;在相同的壳体直径内,排管最多,比较紧凑;由于这种结构式壳测清洗困难,所以壳程宜用于不易结垢和清洁的流体。

当管束和壳体之间的温差太大而产生不同的热膨胀时,用使用管子于管板的接口脱开,从而发生介质的泄漏。

2)U型管换热器

U型管换热器结构特点是只有一块管板,换热管为U型,管子的两端固定在同一块管板上,其管程至少为两程。

管束可以自由伸缩,当壳体与U型环热管由温差时,不会产生温差应力。

U型管式换热器的优点是结构简单,只有一块管板,密封面少,运行可靠;管束可以抽出,管间清洗方便。

其缺点是管内清洗困难;哟由于管子需要一定的弯曲半径,故管板的利用率较低;管束最内程管间距大,壳程易短路;内程管子坏了不能更换,因而报废率较高。

此外,其造价比管定管板式高10%左右。

3)浮头式换热器

浮头式换热器的结构如下图1-3所示。

其结构特点是两端管板之一不与外科固定连接,可在壳体内沿轴向自由伸缩,该端称为浮头。

浮头式换热器的优点是党环热管与壳体间有温差存在,壳体或环热管膨胀时,互不约束,不会产生温差应力;管束可以从壳体内抽搐,便与管内管间的清洗。

其缺点是结构较复杂,用材量大,造价高;浮头盖与浮动管板间若密封不严,易发生泄漏,造成两种介质的混合。

4)填料函式换热器

填料函式换热器的结构如图1-4所示。

其特点是管板只有一端与壳体固定连接,另一端采用填料函密封。

管束可以自由伸缩,不会产生因壳壁与管壁温差而引起的温差应力。

填料函式换热器的优点是结构较浮头式换热器简单,制造方便,耗材少,造价也比浮头式的低;管束可以从壳体内抽出,管内管间均能进行清洗,维修方便。

其缺点是填料函乃严不高,壳程介质可能通过填料函外楼,对于易燃、易爆、有度和贵重的介质不适用。

5)换热器类型的选择

由于原油温度低于柴油,为减少热损失和充分利用柴油的热量,选择原油走壳程,柴油走管程。

二、工艺计算

1、计算热负荷(不考虑热损失)

由于设计条件所给为无相变过程。

由设计任务书可知热负荷为

Q=w原油Cp原油(t2-t1)=(46100/3600)×2.20×1000×(110-70)=1126889W.

由热量守恒可计算柴油出口温度T2

Q=w柴油Cp柴油(T1-T2)=(35400/3600)×2.48×1000×(175-T2)=1126889W

T2=128.79℃

2、计算平均温度差:

Δt1=175-110=65℃

Δt2=128.31-70=58.79℃

逆流温度差

℃

3、确定流体走向

由于原油温度低于柴油,为减少热损失和充分利用柴油的热量,选择原油走壳程,柴油走管程。

4、换热面积估算

由《食品工程原理课程设计》的表4-6,取K估=200W/(m2·℃).

先假设换热器为单管程、单壳程的,且冷热流体逆流接触。

则

S估=Q/(K估×Δtm逆)=1126889/(200×61.84)=91.1m2.

预先估算传热面积为91.1m2。

5、选柴油的流速为u1=1m/s

取换热管的规格为Φ25×2.5mm碳素钢管(8.3kg/6m)。

估算单管程的管子根数

=

=47.02≈47根。

根据传热面积S估计算管子的长度L’,有

式中:

d1----换热管的内径,为0.02m

d0----换热管的外径,为0.025m

6、管程数Nt的确定

由于L’数值太大,换热器不可使用单管程的形式,必须用多管程。

我们选择管程的长度为6m,则Nt=L’/6=26/6≈4.(管程数通常选择偶数)

7、校正温度差

R=(T1-T2)/(t2-t1)=(175-128.31)/(110-70)=1.167

P=(t2-t1)/(T1-t1)=(110-70)/(175-70)=0.381

根据R,P的值,查食品工程原理教材中图4-25(S),得温度校正系数

φ=0.91>0.8,说明换热器采用单壳程,四管程的结构是合适的。

Δtm=φ×Δtm逆=0.91*61.6=56.06℃。

8、求实际换热面积S实际

换热管数为n’×Nt=47×4=188根。

S实际=L×(π×d0)×n’=6×(3.14×0.025)×188=88.55m2.

实际换热面积为88.55m2.

9、选择换热器壳体尺寸

选择换热管为三角形排列,换热管的中心距为t=32mm。

横过管束中心线的管数:

最外层换热管中心线距壳体内壁距离:

b'=(1~1.5)d0,此处b’取一倍d0,即b'=0.025m

壳体内径:

圆整后,换热器壳体圆筒内径为D=550mm,壳体厚度选择8mm。

长度定为5996mm。

壳体的标记:

筒体DN550δ=8L=5910。

筒体材料选择为Q235-S,单位长度的筒体重110kg/m,壳体总重为110*(5.910-0.156)=632.94kg。

10、确定折流挡板形状和尺寸

选择折流挡板为有弓形缺口的圆形板,直径为540mm,厚度为6mm。

缺口弓形高度为圆形板直径的约1/4,本设计圆整为120mm。

折流挡板上换热管孔直径为25.6mm,共有188-22-13/2=159.5个;拉杆管孔直径为16.6mm,每个折流挡板上有4个。

折流挡板上的总开孔面积=159.5*514.7185+4*216.4243=82963.2972mm2。

折流挡板的实际面积=191126.3264-82963.2972=108163.0292mm2,重量为5.1kg。

选择折流挡板间距h=400mm。

折流挡板数NB=L/h-1=6000/400-1=14块。

11、传热系数K的计算

1.管程对流传热系数αi

换热管内柴油流速:

雷诺数

,

普兰德数

,

柴油的黏度小于常温水黏度的两倍,是低黏度液体,且是被冷却,所以

w/(m2·℃)

2.壳程对流传热系数αo

壳程流通截面积:

m2

壳程流速:

换热管为三角形排列,壳程的当量直径为

雷诺数

,

普兰德数

,

原油被加热,所以

w/(m2·℃)

3.污垢热阻

根据设计任务书,两侧的污垢热阻Rso=Rsi=1.72×10-4m2·℃/W。

4.总传热系数Ko

;取管壁λw=45w/(m·℃)

=287.2w/(m2·℃)

S需要=Q/(Ko×Δtm)=1222222/(287.2×56.06)=75.91m2.

面积裕量:

〉15%

符合换热器设计规范的要求。

12、压强降的计算

(1)管程压强降

已知管程直管的绝对粗糙度ε=0.1mm,则ε/d1=0.1/20=0.005,雷诺准数

,查摩擦系数图1-28,得到λ=0.035,所以,每程直管的压降:

.75PS;

柴油在每管程中局部阻力导致的压强降按经验公式计算如下:

PS;

一般地,流体流经换热器进出口导致的压强降可以忽略。

对于Φ25×2.5的换热管,结垢校正系数Ft=1.4;因为是单壳程、四管程的换热器,所以Ns=1,Np=4;