煤炭分质利用进展.docx

《煤炭分质利用进展.docx》由会员分享,可在线阅读,更多相关《煤炭分质利用进展.docx(16页珍藏版)》请在冰豆网上搜索。

煤炭分质利用进展

1产业技术现状及进展

1.1技术概况

煤炭分级分质综合利用产业是煤炭深加种产业中的重要内容,也是哈密地区重点发展的产业方向,其核心技术为煤的低温热解。

煤热解工艺方法和类型很多,按加热方式分有外热式、内热式和内外热结合式;按煤料的形态分有块煤、型煤与粉煤三种;按供热介质不同又有气体热载体和固体热载体二种;按煤的运动状态又分为固定床、移动床、流化床和气流床等。

国内外煤热解工艺很多,国外主要技术包括:

德国的LR工艺、德国的LS工艺、美国的LFC工艺、美国的Toscoa1工艺、澳大利亚的流化床快速热解工艺、俄罗斯3TX(ETCH)-175工艺等。

在国内,近年来煤炭热解技术也得到了快速发展,主要包括煤科院多段回转炉工艺、大连理工固体热载体DG工艺、中科院油把头BT工艺、内热式方形炉、其它工艺等。

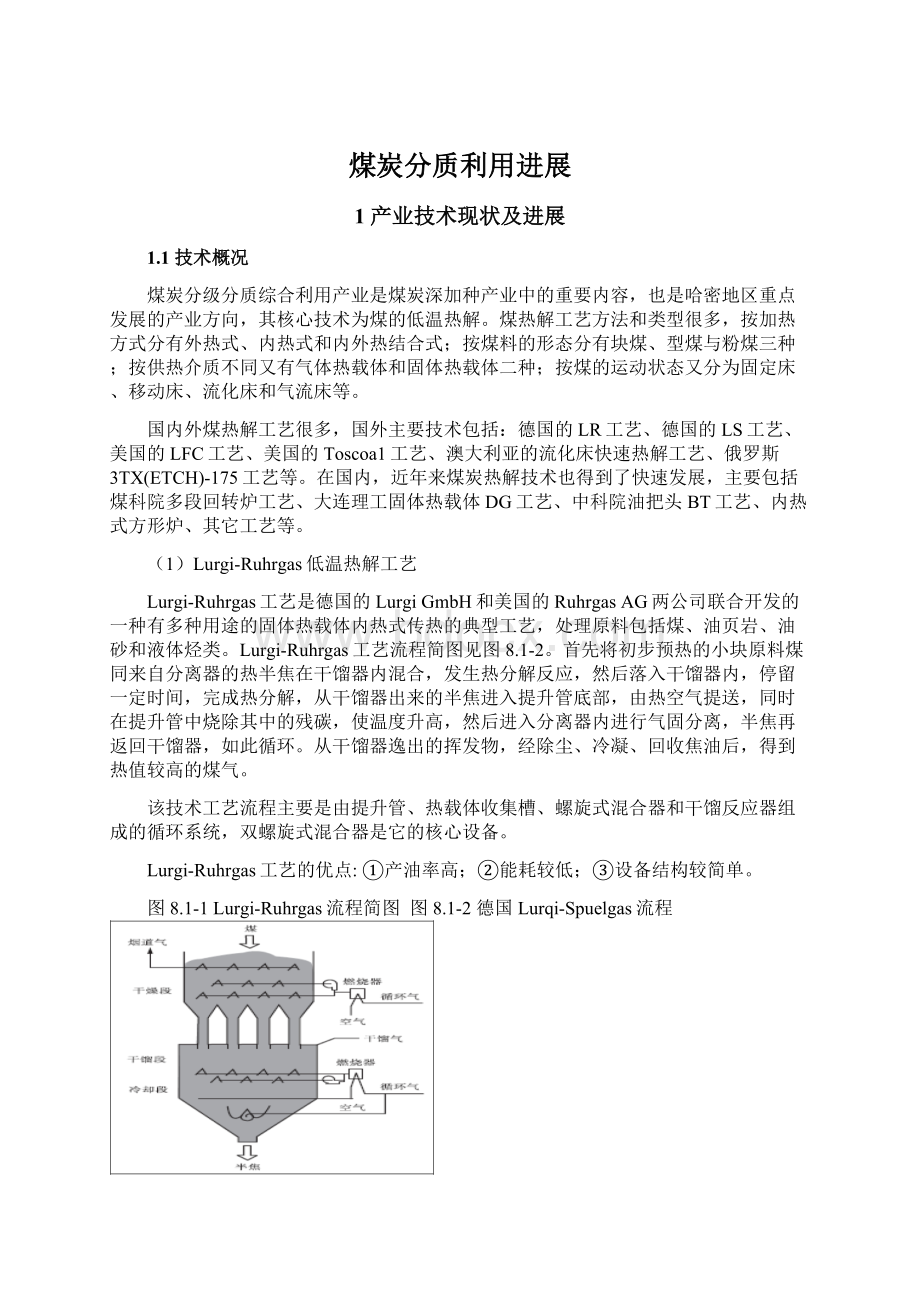

(1)Lurgi-Ruhrgas低温热解工艺

Lurgi-Ruhrgas工艺是德国的LurgiGmbH和美国的RuhrgasAG两公司联合开发的一种有多种用途的固体热载体内热式传热的典型工艺,处理原料包括煤、油页岩、油砂和液体烃类。

Lurgi-Ruhrgas工艺流程简图见图8.1-2。

首先将初步预热的小块原料煤同来自分离器的热半焦在干馏器内混合,发生热分解反应,然后落入干馏器内,停留一定时间,完成热分解,从干馏器出来的半焦进入提升管底部,由热空气提送,同时在提升管中烧除其中的残碳,使温度升高,然后进入分离器内进行气固分离,半焦再返回干馏器,如此循环。

从干馏器逸出的挥发物,经除尘、冷凝、回收焦油后,得到热值较高的煤气。

该技术工艺流程主要是由提升管、热载体收集槽、螺旋式混合器和干馏反应器组成的循环系统,双螺旋式混合器是它的核心设备。

Lurgi-Ruhrgas工艺的优点:

①产油率高;②能耗较低;③设备结构较简单。

图8.1-1Lurgi-Ruhrgas流程简图图8.1-2德国Lurqi-Spuelgas流程

简图

(2)Lurqi-Spuelgas低温热解工艺(又称鲁奇三段炉工艺)

德国LurqiGmbH公司开发的Lurgi-Spuelgas低温热解工艺法是工业上已采用的典型内热式气体热载体工艺。

其工艺是:

低阶煤或由褐煤压制成的型煤(约25~60mm)由上至下移动,与燃烧气逆流直接接触受热。

当炉顶进料水分约15%时,在干燥段可脱除至1.0%以下,逆流而上约250℃的热气体则冷至80℃~100℃,干燥后原料在干馏段被600℃~700℃不含氧的燃烧气加热至约500℃,发生热分解,热气体冷至约250℃,生成的半焦进入冷却段被冷气体冷却,半焦排出后再进一步用水和空气冷却,从干馏段逸出的挥发物经过冷凝、冷却等步骤,得到焦油和热解水。

(3)美国LFC工艺

LFC热解提质工艺由美国SGI公司1987年研发(随后壳牌矿业公司(SMC)加入共同研发),现为MR&E,Ltd.公司拥有。

LFC热解提质工艺是以低阶煤提质为目的,生产液体燃料和固体燃料。

LFC热解提质工艺见图4。

本工艺采用怀俄明州的怀俄达克次烟煤为原料,将煤筛分成3-50mm,由给煤机将煤加入到装置的上部,并进入干燥炉。

在干燥炉和热解炉中,有一个细格子的转鼓,将上部落下来的煤与下部吹上来的循环加热气体形成对流并进行混合。

对于干燥炉内的温度和停留时间进行调节,以仅脱出原料水分。

干燥后的煤进入反应炉里,并在这里约540℃下热解。

根据生成物的特性,对加热速度和时间进行控制。

离开反应炉后在卧式回转窑里被急冷的半焦进到贮存容器里。

这种半焦易产生粉尘,而且易吸附水分。

为此,SMC公司开发MK添加剂,可以防止粉尘飞扬和吸附水分。

CDL贮存CDL贮存电除尘风机热解燃烧器空气成品至PDF贮存干燥燃烧器烟囱烟气脱硫风机旋风除尘器冷却器钝化淬冷气化器干燥器旋风除尘器筛分原煤至卡车和铁路

1992年第一座示范厂(ENCOAL工厂)在科罗拉多州的吉勒特市附近建设完成并投产运行。

该示范厂得到了美国能源部清洁煤技术示范项目的支持,采用波德河煤田生产的次烟煤,处理能力1000t/d。

该工艺固体产品PDF(即半焦)发热量比原煤提高50%,所得半焦燃烧稳定性好,且没有自然发火的问题。

采用MK粉尘抑制剂,有效地抑制了微粉尘的量,添加半焦质量的0.2%,可以使微粉尘的量降低到10%以下。

该工艺还得到液态产品称为CDL(也就是煤焦油)该工艺以低阶煤提质为目的,CDL(煤焦油)产率并不高。

工厂通过近5年的运行,对LFC热解提质工艺进行了完善,成功生产出新燃料产品,完成了燃烧应用。

2006年开始与中国大唐华银发电股份有限公司合作。

采用该工艺的项目有:

大唐华银东乌褐煤干燥示范装置项目。

年处理褐煤30万吨,已备案,总投资3.44亿元。

图8.1-3LFC工艺流程示意图图8.1-4美国Toscoal热解工艺流程

(4)Toscoal煤低温热解技术

Toscoal煤低温热解技术是美国油页岩公司和RockyFlats研究中心基于油页岩干馏工艺开发的,于1970年至1976年间在25t/d的中试厂先后对次烟煤、粘结性烟煤进行了试验。

主要流程:

粉碎好的干煤在提升管内用来自瓷球加热器的热烟道气预热,预热煤在热解转炉中和热瓷球接触,受热并发生分解,产生半焦和烃蒸汽,半焦在回转筛中与瓷球分离并排出,瓷球与半焦分离后进入提升管被提升、加热,加热器燃料为该工艺自产的煤气或燃料油,热瓷球加热后循环使用。

(5)澳大利亚流化床快速热解工艺

澳大利亚联邦科学与工业研究院(CSIRO)自上世纪70年代开始研究开发了流化床快速热解工艺,见图6。

煤粉用氮气从加煤器通过管道喷入流化床热反应器,反应器床层由0.3~1mm大小的砂粒组成,液化石油气和空气燃烧形成的烟气和电加热器预热的氮气通过反应器底部的分布板进入流化床,煤粉在热解反应器中快速热解(停留时间小于0.5s),离开反应器的气体通过温度约350℃的高效旋风分离器使大量半焦分离出来,气体则经过冷却器进入约80℃的电捕焦油器,分离出焦油并收集。

我国中科院过程所研发的喷动-载流床工艺与之类似。

图8.1-5澳大利亚流化床快速热解装置图8.1-63TX(ETCH)-175工艺

(6)俄罗斯3TX(ETCH)-175工艺

3TX(ETCH)-175工艺是由俄罗斯开发的固体热载体粉煤干馏技术。

建有处理能力为4t/h和6t/h煤的中试装置。

4t/h的中试装置建在加里宁。

在中试装置上进行了多灰、多硫煤、褐煤及泥煤试验。

在克拉斯诺雅尔建成了每小时处理175t煤的3TX-175(即ETCH-175)工业化装置。

褐煤经破碎后,用烟道气干燥。

干燥粉煤再在气流式预热器中预热。

预热的粉煤与固体热载体相混合,达到干馏温度进行干馏。

热解室中析出的油、煤气经除尘后冷凝分离,得到焦油、轻质油和煤气。

装置系统中生成的多余的半焦从热解室排出,回收热量后作为电站燃料。

装置能量(考虑电、蒸汽及产品净化能耗)效率为83-87%。

干馏产品也用于其他方面,0-0.05mm的半焦细粉(代替工业炭黑作为橡胶制品及热塑性塑料的填充剂);0.05-0.25mm的炭粉,热值27.24MJ/kg,作为电站、高炉和其他炉子燃料,试验结果表明,用此燃料每吨生铁消耗的冶金焦可以降低20kg或更多;大于0.25mm的细粒半焦,用来净化电站和其他工厂的含油废水,以代替昂贵的吸附剂,试验表明,这种半焦在上述废水处理中是一种良好的吸附剂。

煤气热值为20.95MJ/m3,作为能源、家用和化学原料。

焦油分离得到燃料油(汽油、柴油)、筑路沥青、浸渍油、酚及同系物(包括酚、甲酚、二甲苯酚、邻苯二酚、间苯二酚、萘酚)、吡啶碱,还有一些芳香族碳氢化合物及其他物质。

(7)中国多段回转炉工艺

多段回转炉工艺是中国煤炭科学研究总院北京煤化所开发的低变质煤热解工艺,该工艺分类特征是低(中)温热解—中速加热—外热式—隔绝空气—常压。

多段回转炉工艺对原料煤的适宜粒度要求是6-30mm。

热解加热炉既可使用固体燃料,又可使用气体燃料,或二者同时燃用。

当使用低热值煤气加热时,发热量较高的热解煤气经净化后可外供作民用或工业燃气。

由于煤在热解前干燥并脱除了大部分水分,大大减少了酚水量,少量的酚水与净水掺合后作为熄灭半焦用水,从而使耗资较大的废水处理系统大为简化。

多段回转炉热解工艺规模为60t/d,达到工业试验规模。

煤料在热解炉中最终热解温度约为750℃时,半焦产率为湿原料煤的42.3%,是干热解煤(送入热解炉的干煤)的69.3%,产油率为干热解煤的2.5%,约为该煤葛—金焦油产率的44%。

该工艺的主要目标是制备优质半焦。

多段回转炉工艺是中国煤炭科学研究总院北京煤化工分院开发的低变质煤热解工艺。

其流程(图8)是将粒度为6~30mm的褐煤在回转干燥器中干燥后进入外热式回转热解炉中低温热解,所得半焦在冷却回转炉中用水冷却熄焦后得到提质半焦产品,由热解炉排出的热解气体进一步处理利用。

图8.1-7中国多段回转炉热解工艺流程图8.1-8DG煤固体热载体流程

(8)中国的DG工艺

中国的DG工艺(也称煤固体热载体法快速热解技术)是由大连理工大学开发。

DG工艺是将煤通过与热的载体(热解后的热焦)快速混合加热使煤热解(干馏)得到低温焦油、煤气和半焦的技术。

DG工艺应用于褐煤的低温干馏过程称为大工法褐煤热解提质技术。

图9为日处理150吨平庄褐煤固体热载体干馏新技术工业试验工艺流程图。

包括脉冲气流干燥预热、热烟气发生系统、热载体提升循环和混合热解。

DG工艺特点:

1)油收率高。

油收率达到铝甑干馏含油率值的75%-90%,油收率高是快速热解的特点;2)原料利用率高,可达100%。

理论上,煤都可以处理成的粉粒原料;与使用块煤的工艺比较,直接使用粉粒状原料煤,成本降低;3)可有效处理易热粉碎原料,对处理易碎的褐煤尤其有利;4)可与多个过程实现多联产。

可以与煤发电配套,可以与煤焦油加氢配套,也可以与煤气化配套等;5)油质量好,凝点低、粘度低,有利于深加工;6)半焦发热量高;与原煤相比,单位热量半焦的硫含量降低20%-40%,有利于节能减排;褐煤半焦可制成水煤浆,可用于水煤浆气化。

7)产品煤气热值高;可用于转化制氢或合成气;8)生产过程耗水量少;废水量少,SO2和NOx排放量少。

(9)中国的BT工艺

煤炭的BT工艺(拔头工艺)是在煤炭发电燃烧之前经过快速热解、快速分离和快速冷却,提取出焦油和煤气,剩余固体产品(半焦)发电。

该工艺属于煤电化多联产工艺。

中科院过程研究所开发了“煤拔头——煤炭综合利用新工艺”,完成了小试,取得了技术路线、工艺特点、关键技术和工艺参数实验室阶段的研究成果。

该工艺由下行床与循环流化床的耦合实现。

煤粉从下行床的顶部加入,与来自提升管的循环热会强烈混合升温,在常压、较低温度(550-700℃)、无氢气、无催化剂的条件下,实现快速热解。

生成的气相产品在下行管的底部通过快速分离器分离后,进入急冷器进行快速冷却,最终得到液体产品。

煤拔头技术的工艺特点是:

条件温和,工艺简单,在常压与中温条件下从煤中提取煤焦油;系统集成,使目前国际循环流化床的快速床与下行床有机结合应用在一起;能够最优地转化提取煤中有效组分,实现高价值产品的加工。

关键技术体现在快速热解、快速分离与快速冷却三方面,提高热解温度、加热速率,降低停留时间,实现液体产品的轻质化与气固快速分离。

中科院过程研究所在完成8kg/h实验室实验基础上,与哈尔滨工业大学能源科学与工程学院进行中试合作,在设备制造方面与哈尔滨红光锅炉集团进行合作进行35t/h循环流化床配套“煤拔头——煤炭综合利用新工艺”开发。

此外浙江大学、中科院山西煤化所等,也开展了研究类似的工艺开发,取得了中间试验或工业试验的成功。

图8.1-9BT工艺流程图8.1-10西煤化所煤热解多联产工艺流程

(10)中国神华模块化固体热载体热解工艺

神华煤制油化工研究院正在开发的低阶煤热解工艺。

将褐煤破碎至0~30mm,经过双套桶回转干燥器干燥后,与半焦加热窑来的高温半焦混合,在移动床热解器内热解。

该工艺为固体热载体加热方式,宽粒度入料,热态除尘。

目前正在进行6000吨/年中试研究。

图8.1-11中国神华模块化热解工艺图8.1-12大唐华银LCC工艺

(11)LCC工艺

LCC工艺是在LFC工艺的基础上改进的,流程简图,见图13。

原料褐煤经破碎筛分后送入干燥炉中,被来自干燥热风炉的热气流加热脱除水分,离开干燥炉的固体被直接送入热解炉,用来自热解热风炉的热循环气流加热,几乎所有剩余的水分均被脱除,并发生了轻度热解反应,煤中挥发性气体被释放出来。

离开热解炉后的固体进入激冷盘中被工艺水迅速冷却并终止热解反应,然后输送至精制塔,预冷却后与增湿空气发生氧化和水合反应,经精制处理后,固体产品PMC的活性降低,性质稳定、不易自燃,最后输送并贮存。

LCC技术示范装置位于内蒙古锡林浩特地区,于2009年6月正式开工建设,2011年5月3日开始进入分系统调试,6月1日生产出第一批合格半焦,调试中,LCC装置实现了不同负荷点的稳定运行,完全打通了LCC工艺流程,工艺产品煤焦油产率达3.48%,半焦产率50%左右,各项性能指标全面达到或超过设计要求,具备了大规模推广应用的各项条件。

(12)柯林斯达带式炉气体热载体热解工艺

柯林斯达带式炉热解工艺实际上是内热式气体热载体热解工艺,但是炉型结构与立式炉等有较大差异,并且在成熟度、环保措施以及焦粉的处理都具有一些特点。

属于内热式—低温—中速—气体热载体干馏工艺。

带式炉为现代新型水平连续式煤炭加工设备,炉内采用耐热金属带煤料输送。

在长度方向上,按工艺分为干燥段、炭化段和冷却段。

在干燥段,由燃褐煤热风炉提供烟气加热,工作温度在300℃左右,煤料完成干燥后继而进入炭化段。

炭化提质时,温度升至500℃-600℃,褐煤受热分解,析出部分挥发份,得到高热值褐煤半焦产品和焦油副产品,净化后的煤气供带式炉自用。

图8.1-12柯林斯达带式炉热解工艺

简图

(13)浙江大学开发的热电、气、焦油多联产工艺

上世纪90年代,浙江大学仿照前苏联ETCH技术开发了粉煤干馏多联产工艺,对煤热解实现焦油、热、电、气、冷多联产装置开发,并在淮南化工总厂建立了示范性生产装置,浙江大学在完成1MW循环流化床热电气焦油多联产实验装置的试验基础上,双方合作在淮南矿业集团新庄孜电厂将1台75t/h循环流化床锅炉改造为12MW循环流化床热电气焦油多联产中试装置。

该装置是利用循环流化床高温循环灰作为热载体来热解原煤,产生焦油、煤气和半焦,半焦再送回锅炉燃烧发电和供热,燃烧后的灰渣可制水泥或建筑材料。

经煤气净化系统回收的焦油可直接销售或进一步深加工提取高附加值产品;净化后的煤气部分回送气化炉作为流化介质,其余送燃烧发电。

主要工艺流程:

该装置的气化室为常压流化床,用水蒸汽和再循环煤气作气化剂,运行温度为650~750℃,燃料经给料机给入气化室,首先受热裂解,析出高热值挥发份,半焦中部分碳和气化剂反应形成水煤气,气化吸热由燃烧室的高温循环物料来提供,气化后半焦随循环物料送入燃烧室燃烬,燃烧室为循环流化床,空气鼓风,运行温度为850~900℃,燃用气化室来的半焦,产生热量,产生水蒸汽和加热从气化炉来的低温循环物料变成高温物料再送至气化室提供气化吸热,从气化炉出来的高温煤气,经煤气冷却器冷却,净化器净化,除去灰、焦油、水后变成净煤气输出供民用或合成二甲醚等化工产品,在净化过程中可回收优质焦油、苯、酚等。

从燃烧室出来的高温烟气经烟气冷却器冷却、除尘器除尘后排入大气。

由燃烧炉产生的蒸汽可供汽轮机发电、供热以及用作溴化锂制冷和空调。

煤的气化和燃烧采用流化床,如此产生的煤灰具有良好的活性,可以生产优质建材,包括水泥、砖瓦等。

图8.1-13浙江大学开发的热电、气、焦油多联产工艺

(13)北京神雾热解工艺

北京神雾环境能源科技公司开发的旋转床式干馏炉是一种环形炉,炉墙、炉顶及燃烧装置固定不动,环形炉底转,炉底装载原料。

经过破碎和烘干的煤炭块料,在装料装置作用下依次经过预热段、和各反应段,最终被加热到500℃左右并完成干馏反应。

采用蓄热式辐射管对物料进行加热,燃烧产物完全与炉膛内的气氛隔绝,可以减小后续处理装置的规格,分离后的气体可保有较高的品质。

炉内热气强制循环对流,炉床上的物料两面快速受热,既提高了传热强度又使物料加热温度均匀性更好。

干馏挥发出的油气从炉膛的多个排出口排出,汇集后送往油气分离系统进行处理。

干馏后残留的半焦由出料装置卸出炉外,进入干法熄焦冷却装置进行冷却。

热交换后的热烟气作为原料煤烘干或生产蒸汽的热源。

从油水分离罐分离出的高浓度污水送入污水焚烧系统焚烧或生化处理后作为制作水焦浆的用水。

神雾公司于2010年3月在公司的节能与低碳技术研究院建成了一座年处理褐煤3万吨的蓄热式旋转床低温干馏炉,该实验装置采用开放式的运行机制,目前已经完成不同地区多品种褐煤、油页岩的干馏试验任务。

图8.1-13北京神雾热解工艺

主装置图

(13)外热式回转炉工艺

外热式回转炉技术广泛用于冶金、氟化工等许多领域,应用于煤炭干馏热解装置的主要技术的主要优势包括:

1)原料的适用范围广:

根据产品最终用途,外热式回转炉可以处理40mm以下的原煤,包括8mm以下末煤。

2)焦油产率高、质量好,所产焦油轻质组分高,质量优于传统内热式炉所产低温焦油,由于加热终温及温升速度可控性好,焦油产率比内热式高10~15%。

3)工艺装置操作灵活、弹性大,可根据不同的市场要求即时调整工艺参数改变产品品质。

4)煤气纯净、热值高:

由于采用外热式工艺,煤气未混入惰性气体,提高了煤气的热值,且成分稳定,适宜作为工业和民用燃料。

半焦产品

原煤

回转干燥炉

回转干馏炉

回转冷却炉

筛分装置

焦油分离系统

煤气产品

焦油产品

焦油收集

燃烧炉

循环风机

燃料

热烟气

烟囱

5)半焦水分低:

由于采用连续干法熄焦,可将产品水分控制在“零”。

提高了半焦的质量,节约能源,减少了有害气体及工业污水的生成,减少了相应的治理装置及费用。

6)装置产能大:

单台套装置可以实现50-100万吨/年以上。

图8.1-14外热式回转炉工艺流程图

外热式回转炉技术广泛用于冶金、氟化工等许多领域,本身技术成熟,在煤干馏领域的应用也已经取得了较大进展,主要包括陕煤天元20万吨/年中试装置、三瑞实业450kg/h的外热式回转炉低温干馏工艺试验系统。

图8.1-15

现场装置图

1.2发展趋势

(1)原料粉煤化,装置大型化

现有的低温干馏技术,如中国陕北普遍采用的方型炉,原料煤均需块煤巧一。

而机械化采煤的块煤率大多为一,大量粉煤资源无法有效利用,如何充分利用粉煤资源将是低温干馏技术开发今后努力的方向。

正在进行工程示范的大连理工大学新法干馏技术、浙江大学的多联技术以及陕西华祥能源科技集团有限公司的粉煤流化床气固热解技术很好地解决了这一问题。

另外,现有低温干馏装置分散且规模小,单炉年生产能力5-7.5万,甚至更小。

浙江大学的多联技术,其淮南矿业集团的多联产装置年处理煤量约7万,大连理工大学正在陕北建设的新法干馏工程示范项目,其单炉年处理能力为60万。

上述各干馏技术在生产规模上还都有进一步提升的空,经过努力,单炉提高至百万级规模是有可能的,届时将形成高效的产业化规模。

(2)提高油收率,改善油品质

在低温条件下,热解时间愈短,焦油的收率就愈高。

而高温条件下,热解时间增加、焦油收率降低、气体收率增加。

因此,为提高焦油的收率,热解应在低温下快速进行。

如何提高焦油的收率则成为新一代技术开发的重点。

为达到这一目标,多年来,各国提出了多种方法,如加瑞特研究与开发公司开发的西方热解法、美国公司的法以及近期国外开发的快速加氢热解法煤转化技术。

与传统的热解技术相比,由于氢的介入,液态物产率高达14%,其中轻质组分又占其中的主要部分。

此外,技术的产气率高,其中甲烷的产率高,由此可获得高热值煤气。

鉴于快速加氢热解的优越性,发达工业国家正积极推进的研究工作。

中国相关季卿院所也正在进行的实验研究,并取得了理想的研究成果。

(3)实现多联产,提高能源转化效率

现有干馏装置的产业模式大多停留在煤干馏一半焦一焦油一煤气阶段,半焦、焦油作为初级产品简单出售,煤气放空或燃烧,属于短期、粗放式的生产方式,能源转化效率低。

实现煤低温干馏的热、电、气、油、化学品等的多联产系统,提高半焦、煤气、焦油深加工利用率,将真正做到煤的清洁、高效、环保利用。