国外钻井液技术新进展0552.docx

《国外钻井液技术新进展0552.docx》由会员分享,可在线阅读,更多相关《国外钻井液技术新进展0552.docx(45页珍藏版)》请在冰豆网上搜索。

国外钻井液技术新进展0552

2004年国外钻井液技术新进展

赵忠举1徐同台2卢淑芹3

(1.中国石油天然气集团公司经济信息研究中心;2.中国石油天然气集团公司老干部局

3.中国石油冀东油田实验中心)

2004年是钻井液技术发展较快的一年,其主要特点是研制出了一批新型钻井液。

这些钻井液都是针对稳定井壁、防漏堵漏、井壁稳定、环境保护和防止地层损害等。

第二个特点是新理论、新材料和新型处理剂已应用至钻井液中,使钻井液技术又有新的发展。

下面介绍2004年钻井液的技术新进展:

一、新型钻井液

(一)新型微泡钻井液1

M-I钻井液公司在标准微泡钻井液的基础上研制出一种新型微泡钻井液。

标准的微泡钻井液使用聚合物来使钻井液产生独特的流变性和提高微泡的韧性。

而新型微泡钻井液体系是使用粘土和聚合物来使钻井液达到理想的流变性和稳定微泡。

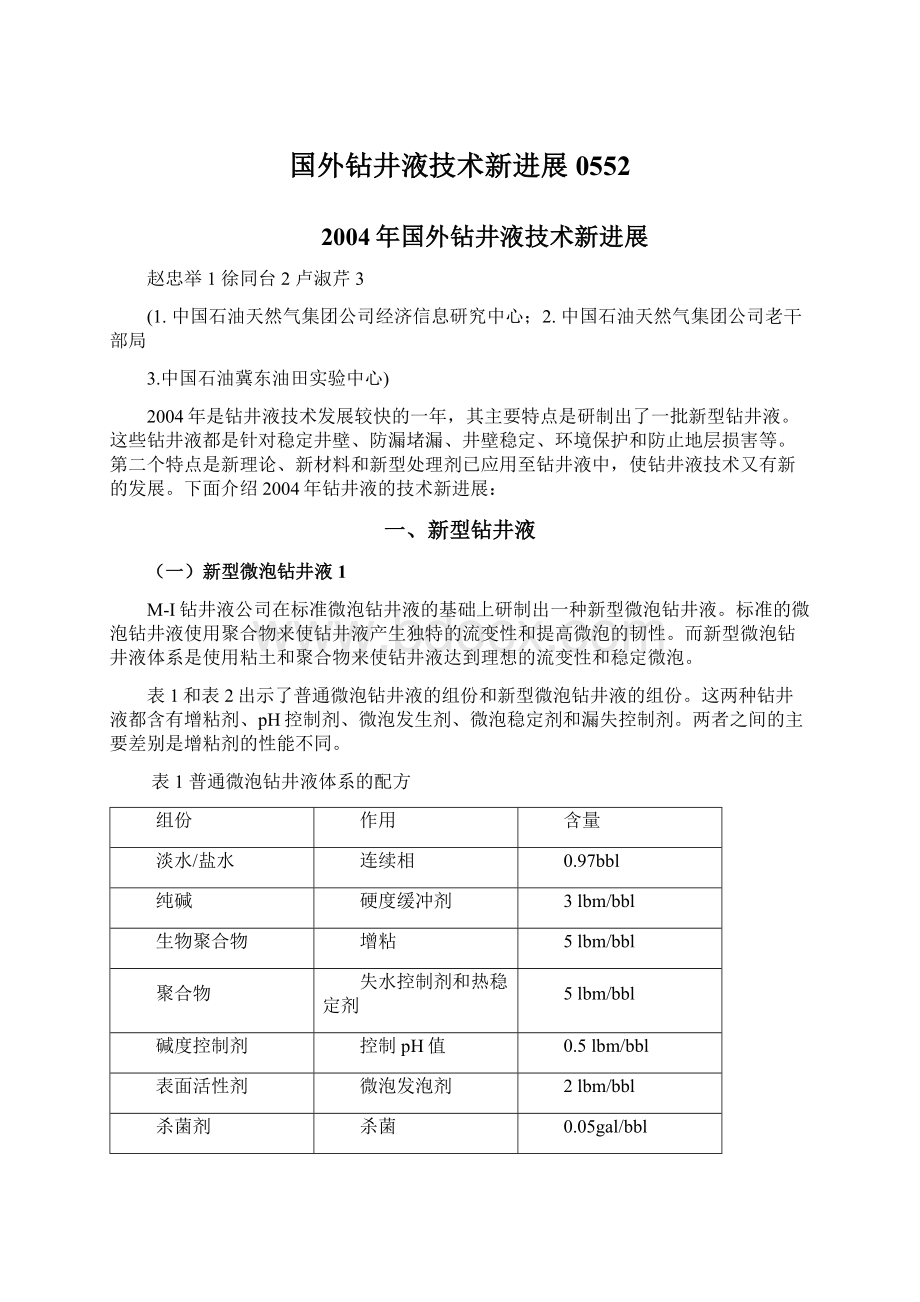

表1和表2出示了普通微泡钻井液的组份和新型微泡钻井液的组份。

这两种钻井液都含有增粘剂、pH控制剂、微泡发生剂、微泡稳定剂和漏失控制剂。

两者之间的主要差别是增粘剂的性能不同。

表1普通微泡钻井液体系的配方

组份

作用

含量

淡水/盐水

连续相

0.97bbl

纯碱

硬度缓冲剂

3lbm/bbl

生物聚合物

增粘

5lbm/bbl

聚合物

失水控制剂和热稳定剂

5lbm/bbl

碱度控制剂

控制pH值

0.5lbm/bbl

表面活性剂

微泡发泡剂

2lbm/bbl

杀菌剂

杀菌

0.05gal/bbl

聚合物/表面活性剂

微泡稳定剂

1lbm/bbl

聚合物

钻井液调节剂

1lbm/bbl

低聚物

消泡

根据需求

选择性组份

表2新型微泡钻井液体系的配方

组份

作用

含量

淡水/盐水

连续相

0.97bbl

纯碱

硬度缓冲剂

0.25lbm/bbl

苛性钠

碱度控制剂

1.5lbm/bbl

粘土/聚合物

增粘

25lbm/bbl

聚合物

失水控制剂和热稳定剂

2lbm/bbl

表面活性剂

微泡发泡剂

0.5lbm/bbl

杀菌剂

杀菌

0.05gal/bbl

聚合物/表面活性剂

微泡稳定剂

1lbm/bbl

聚合物

钻井液调节剂

0.2lbm/bbl

低聚物

消泡

根据需求

选择性组份

测量了新型微泡钻井液在70oF下热滚后的性能,标准微泡钻井液与新型微泡钻井液的流变性只有微小的差别。

新型微泡钻井液的流变性比标准微泡钻井液略低一些,但其稳定性和滤失量却是标准微泡钻井液的两倍。

在盐水体系中其差别就更大了,新型微泡钻井液剪切流变性比标准微泡钻井液低得多。

在三轴岩心失水测试仪上进行了失水测试。

30min后标准微泡钻井液和新型微泡钻井液的滤失量分别为43mL和20mL。

在配制过程中,施加的高剪切速率使空气进入微泡钻井液并增加了粘土的分散。

用动态恢复渗透率测试仪进行了岩心的恢复渗透率测试。

使用结果表明,标准微泡钻井液和新型微泡钻井液的岩心恢复渗透率分别为80%和85%,因此认为这两种微泡钻井液损害地层的可能性是很低的。

海水配制的新型微泡钻井液最近在墨西哥湾下井,其流变性变化比其他聚合物钻井液小得多,新型微泡钻井液具有很好的井眼清洁能力而且其当量循环密度较低。

(二)多功能钻井液2

BP勘探公司研制出一种多功能钻井液(designermud)。

这种钻井液在钻进时能有效地增加地层的抗压裂强度。

这种钻井液既可以用于页岩地层,也可以用于砂岩地层。

1.理论研究

该方法实际上允许井壁上形成小的裂缝,然后用桥堵颗粒在井壁裂缝的开口处堵塞裂缝。

这种桥塞必须是低渗的,而且能提供压力封隔。

在井壁上或井壁附近桥堵裂缝增加了井壁周围的环形应力,这种方法叫做应力屏蔽效应。

在钻进时,通过不断往钻井液中加适量的颗粒材料,使钻井液连续产生这种作用。

把这种钻井液叫做多功能钻井液。

假设地层在压力下产生径向裂缝与裂缝的尺寸和地层的硬度呈函数关系,那么可列出下式:

=

×

×

式中:

为裂缝内的过度压力(过度压力是指压力超过最低实地应力);w为裂缝宽度;R为裂缝半径;E为地层的杨氏模量;V为地层的泊松比。

上式是以压裂理论为基础的。

多功能钻井液是利用桥堵颗粒堵塞裂缝的开口来控制裂缝。

裂缝的过度压力被桥堵颗粒所施加的机械应力替代。

所以不能直接利用上式来计算应力屏蔽效应对井眼强度的影响。

但上式有助于了解参数的重要性。

利用上式进行了敏感性分析,并观察到了一些有用的现象:

(1)当裂缝宽度小到1mm,而裂缝的半径范围为1m时,井眼强度可增加到1000psi;

(2)短裂缝或有支撑的长裂缝最好,如果有支撑的裂缝很长,裂缝很容易再次裂开,而且当裂缝拓宽后才能达到同样的强度;

(3)软岩石需要较大的裂缝宽度;

(4)上式对地层的泊松比不是很敏感。

在渗透性岩石之中使用桥堵颗粒并不好,因为钻井液可以穿过桥堵颗粒,进入岩石裂缝中从而侵入基岩。

在裂缝中不能形成压力而且裂缝不能扩大。

即便如此,在裂缝壁上也会形成滤饼。

当裂缝初步形成时,桥塞后面的压力降会进一步产生作用,提高裂缝横截面的应力并导致桥塞后面的裂缝闭合,这就是桥塞稳定地层的方法。

如果钻井液中所含的颗粒太小不能在裂缝口附近形成桥塞,那么裂缝将被裂缝内的滤饼密封。

如果密封/桥堵缓慢,通过应力屏蔽效应会使裂缝延伸得太长。

这种情况已在现场得到证实。

诸如页岩等低渗岩石,需要桥塞具有极低的渗透率以防止压力穿透进入裂缝和拓宽裂缝。

使用超低滤失钻井液加固井眼已有专利技术。

在页岩段使用已取得很好的效益。

使用时要认真考虑桥堵颗粒穿过页岩地层的驱动力。

最初钻井液进入裂缝,桥堵颗粒在裂缝口处沉积,但需要控制穿过桥塞的压差。

2.室内和现场试验

在压裂技术实验室使用特制的设备进行了裂缝密封试验。

试验时使用的是圆筒型岩心试样,利用钻井液的压力使岩心产生裂缝。

试验结果指出,碳酸钙和石墨的混合物是降低钻井液侵入裂缝最好的材料之一。

试验还指出,裂缝宽度是无法控制的。

为测试多功能钻井液,他们专门设计了一套试验装置。

用这套试验设备在系列条件下研究了岩石渗透率、钻井液类型、温度、钻井液注入压力、钻井液密度、桥塞颗粒类型、桥塞颗粒含量、桥塞颗粒的尺寸分布、钻井液滤失量和裂缝宽度等参数。

通过试验研究得出下列结论:

(1)钻井液中应加入颗粒尺寸为1

m到裂缝宽度的桥堵颗粒;

(2)对低密度钻井液来说,选择最佳颗粒尺寸分布的理想填充理论是有用的;

(3)以高颗粒含量为最佳,最低含量不应低于15ppb;

(4)在某些试验中,在高达3000~4000psi的过平衡压力下穿过地层密封了裂缝;

(5)钻井液密度不是桥堵成功的关键。

BP勘探公司在Arkoma盆地和北海进行了现场试验。

试验结果表明:

应力屏蔽效应在现场应用是成功的;使用多功能钻井液可以支撑和密封井壁上形成的短裂缝;现场和室内试验结果表明在低渗岩层中也有显著的效果。

(三)高密度低固相油基完井液3

M-I钻井液公司研制出一种新型油基钻井液,这种钻井液是利用高密度的甲酸铯盐水来达到理想的密度。

当使用密度为2.2g/cm3甲酸铯盐水来配制钻井液时,低固相钻井液体系的密度可达1.7g/cm3。

M-I钻井液公司使用密度为2.2g/cm3的甲酸铯配制了密度为1.66g/cm3低固相油基钻井液并在Statfjord油田进行了试验。

表3出示这种钻井液的配方和特性。

表3低固相油基钻井液的配方和特性

组份

单位

1.66g/cm3的低固相

油基钻井液

1.66g/cm3的

油基钻井液

基油

L/m3

360

560

氯化钙盐水

L/m3

158

甲酸铯盐水

L/m3

590

乳化剂增粘剂

L/m3

35

30

石灰

Kg/m3

2

15

堵漏材料

Kg/m3

3

碳酸钙

Kg/m3

30(体积1%)

重晶石

Kg/m3

940(22体积%)

在50oC下的流变性

600rpm

117

102

300rpm

68

60

200rpm

50

45

100rpm

31

30

6rpm

8

10

3rpm

7

9

10秒钟静切力

lb/100ft2

7

12

19分钟静切力

lb/100ft2

8

16

在115oC高温高压下漏失量

定量滤纸

mL/30min

1.6

20微米膜

mL/30min

3.2

低固相油基钻井液与常规油基钻井液的差别是钻井液的固相含量由22%降低到1%。

不使用加重材料可把高密度油基钻井液的重晶石沉降问题降低到最低程度。

在115oC下对这种钻井液的温度稳定性进行了为期13天的测试。

发现试样的顶部分离出一些游离态的油,而游离油下面的试样是十分稳定的。

在试验期间没发现游离态的盐水。

用岩心进行了地层损坏试验。

试验时,首先将岩心暴露在常规油基钻井液中,之后用低固相油基钻井液将常规钻井液替出。

试验结果表明,低固相油基钻井液对地层的损害很小。

Statoil公司在3口井上进行了现场试验。

钻井程序是对3口低产井进行了回填,之后下95/8″斜向器并铣磨开窗。

用3D旋转导向系统钻到设计深度。

下7″尾管约100m。

固井后用6″钻头钻开管鞋。

从7″管鞋到设计深度使用低固相油基钻井液钻进。

尽管低固相油基钻井液的水活度很低,但没发现缩径和井眼失稳情况。

据认为油井页岩段的活化程度不高。

对返出的钻井液要在振动筛上使用网筛测试仪进行测试,以防止钻井液中的颗粒堵塞振动筛的筛网。

使用低固相油基钻井液可以使Statoil公司选择最好的完井设计。

使用这种钻井液可节省数天的钻机占用时间。

利用低固相油基钻井液完成的第一口井的产量为2150m3/d,产能指数为80,而根据测井数据预测的产能指数为77。

第二口井的产量为4000m3/d,产能指数为200,低于300的预测的产能指数。

第三口井的产量为840m3,产能指数为72。

使用低固相油基钻井液取得了下列效果:

(1)可以减轻钻井液与完井液不相容所造成的不利影响。

(2)减少钻井液颗粒堵塞振动筛网的可能性。

(3)不会发生井眼失稳问题。

(4)完井后油井的产能高。

(四)“魔术”钻井液4

BP公司研制出一种线型烯烃钻井液并取得专利权。

这种钻井液在环保、健康和安全方面取得很大进展。

与柴油基钻井液相比,这种钻井液具有低毒和可在土壤中降解的特性,这种钻井液在陆上钻硬岩层和深井时具有较高的钻井效率。

在哥伦比亚东北的Noel和Wapiti地区和加拿大的阿尔伯达地区对合成烯烃钻井液进行了两年的试验。

试验结果表明,合成烯烃钻井液与柴油基钻井液的性能相似,但在同样的钻井液特性、钻井参数和同样钻头的情况下,使用线型烯烃钻井液钻页岩时的机械钻速要比使用柴油基钻井液的机械钻速高50%。

在深井钻硬岩层时这种钻井液提高机械钻速的效果更明显。

在2000ft以下井段,平均机械钻速可提高84%,而在2500ft以下井段,其机械钻速可提高117%。

一口井的总钻井时间从26天降低到17天。

而设备的日租金为4000~5000美元。

BP公司在哥伦比亚的Wapiti地区打了几口井,使用线型烯烃钻井液的油井在165hr内就可钻达2500m,而使用柴油基钻井液所打的井要280hr才能钻达2500m。

这种钻井液是一种清洁和无嗅的产品,其芳香烃的含量低于0.001%。

钻井液使用的烯烃是从乙烯中提炼出来的,而柴油和矿物油钻井液使用的油类是由原油炼制的。

这种钻井液对井队提供了更清洁的环境。

线型烯烃钻井液的闪点为116oC,而柴油基钻井液的闪点为66~76oC。

BP公司的两种烯烃产品(异构四乙酸酯C-14)的倾点为-35~-40oC,而且是低毒性的,所以特别适合在低温环境中钻井。

线型烯烃钻井液的钻屑很容易处理。

室内试验表明,线型烯烃钻屑在土壤中3个月后几乎可以完全降解(其降解率为96%~97%)。

而现场研究结果是,线型烯烃钻屑在土壤中的降解率要低于室内试验的降解率。

在农场的土壤中,28个月后的降解率为96%,29个月后的降解率为99%。

然而,这种钻井液的价格较高。

烯烃钻井液的价格约是柴油基钻井液的2倍。

所以只能通过缩短钻井时间和降低钻井液的维护成本来弥补这种钻井液价格过高造成的经济损失。

(五)甲酸盐钻井液

1.甲酸盐在井底条件下的化学特性5

甲酸钠、甲酸钾和甲酸铯盐水是最近开发的、可作为清洁完井液和封隔液新型盐水。

然而,关于现场应用的甲酸盐盐水的化学特性,特别是在高温条件和含CO2等酸性气的恶劣环境下,其化学性质却几乎没有报道。

这里所介绍的甲酸盐盐水的化学特性是以前没有公开发表的。

BJ服务公司为了获取甲酸盐在井底条件下的化学特性进行了试验。

试验时使用的是市场上购买的甲酸钠和甲酸钾,不做进一步提纯。

用试剂等级的氢氧化钠和氢氧化钾调整pH值。

根据内部标准测量了纯溶液的pH值。

按照NACE的标准运输和测量金属试样。

在进行腐蚀和热稳定试验之前,不要从甲酸盐中除氧。

仅仅用氮气充满试验腔的上部空间。

需要CO2时,把CO2压进氮净化腔,以便把进入甲酸盐中的CO2的溶解度控制到最低。

在由鼓风机进行空气循环的烘箱内进行老化试验。

试验包括标准的单一试样失重腐蚀测量,U型管的应力腐蚀断裂、双金属腐蚀和甲酸盐的热稳定性。

BJ服务公司直接测量了高密度盐水的pH值。

直接测量可以避免腐蚀副产品沉淀的影响。

试验结果如下:

(1)失重腐蚀

在充氮加压的条件下,对两种不同密度和不同温度的甲酸钾的腐蚀情况进行了研究。

C4130号钢和410号钢挂片腐蚀试验的结果见表4。

用同样的方法对Cr22号钢进行了测试,发现其腐蚀速率为零。

表4单挂片腐蚀试验的失重腐蚀

(HCO2K、pH9.8、N2加压至300psi,重复试验)

密度

ppg

温度

F0

7天30天

C4130C4130

7天30天

410410

10.5

13.1

150

150

0.1mpy0.0mpy

0.5mpy0.5mpy

0.0mpy0.0mpy

0.0mpy0.0mpy

10.5

13.1

365

365

5mpy0.3mpy

4.4mpy﹡1.0mpy﹡

1.0mpy0.0mpy

1.7mpy1.7mpy

注:

﹡为3次试验的平均值;第4次试验的结果是C4310号钢22.8hr后为5.2mpy

(2)双金属腐蚀

双金属腐蚀的试验结果是,13.1ppg的盐水在365oF温度下偏离预期值,C4310号钢试样的30天腐蚀速率略低于420SS号钢,而Cr22号钢的腐蚀速率很低。

通过试验发现,pH值与密度之间的函数关系的变化与金属类型和温度无关。

表5和表6分别介绍420号钢和Cr22号钢的pH值与时间和密度的的关系。

表5pH值与密度的关系

(420号钢/C4130号钢的双金属腐蚀试验KHCO2、pH9.8、N2加压至300psi,重复试验)

密度

ppg

温度

F0

初始pH值

7天后

30天后

10.5

13.1

150

150

9.8

9.8

9.0

9.5

9.3

10.7

10.5

13.1

365

365

9.8

9.8

8.9

10.1

8.6

11.0

表6pH值与密度的关系

(Cr22/C4130号钢的双金属腐蚀试验KHCO2、pH9.8、N2加压至300psi,重复试验)

密度

ppg

温度

F0

初始pH值

7天后

30天后

10.5

13.1

150

150

9.8

9.8

9.1

9.2

9.8

11.1

10.5

13.1

365

365

9.8

9.8

9.1

10.5

9.4

11.5

(3)应力腐蚀裂缝

对Cr22、420和C4130号钢制成的U型管在密度为10.5和13.1ppg的甲酸钾溶液中和150oF和365oF温度下进行了应力腐蚀裂缝试验,所有的试样均没有产生裂缝。

pH值与密度间的函数关系与双金属试验是一样的,但是在应力条件下不明显。

表7U型管应力试验中pH值与密度的变化

(HCO2K、初始pH=9.8、N2加压至300psi)

金属类型

150oF10.5ppg150oF13.1ppg

365oF10.5ppg365oF13.1ppg

C4130

7天

30天

9.89.8

9.5110.3

9.89.8

8.710.11、2

420

7天

30天

9.89.8

9.29.7

9.89.8

8.610.51

Cr22

7天

30天

10.110.2

9.69.7

8.99.7

8.710.2

注:

1为灰色包覆层,2为轻微点状腐蚀

令人吃惊的是,C4130号钢试样在密度为13.1ppg甲酸盐溶液中和365oF下有某种程度的点蚀,还有一个试样有灰色包覆层。

另外,还发现420号钢试样在365oF下和C4130号钢试样在150oF下试验后在试样表面上有灰色包覆层,见表7。

(4)二氧化碳和硫化氢环境

用密度为12.5ppg而pH值为9.8的甲酸钾在325oF下进行了两次为期7天的试验。

甲酸盐盐水直接注入压力腔。

一个腔用250psi的CO2和0.5psi的H2S加压,而另一个腔仅用250psi的CO2加压。

表8、表9和表10出示了腐蚀数据和试验结果。

表87天的腐蚀试验结果

(12.5ppgHCO2K、325oF)

上部空间气体

C4130420

(mpy)(mpy)

Cr2205

(mpy)

H2S和CO2

7266

59

CO2

171307

--

表9溶液的化学特性和沉淀物

(12.5ppgHCO2K、325oF,7天腐蚀试验)

上部空间气体

CO32-

(mg/L)

C2O42-

(mg/L)

Fe2+

(mg/L)

Cr3+

(mg/L)

沉淀

(mg/L)

H2S和CO2

12136

无法确定

628

111

199

CO2

10799

67.5

4159

300

11

表10氢的释放情况

(12.5ppgHCO2K、325oF,7天腐蚀试验)

上部空间气体

测得的H2

(Mol%)

腐蚀产生的H2

(Mol%)

因溶解而产生的H2

(Mol%)

H2S和CO2

89.71

16

73.7

CO2

54.12

20.0

34.1

注:

1为压力上升到750psi,释放到500psi;2为压力上升到640psi,释放到500psi

表8中所列的金属试样的腐蚀数据是不能接受的,其原因是pH值约降低到8。

由于H2S含量少而明显地降低了腐蚀速率。

在完成了7天的试验后,腔内上部空间的H2S气体减少到原先的1/10。

部分H2S因与金属反应生成了硫化物固相。

据发现,甲酸盐可溶于含铁和铬的溶液。

分解成草酸离子(C2O42-)是甲酸的一种分解方式,但是仅仅在CO2试验环境中会发生这种情况,而在H2S试验环境中则不会发生这种情况。

然而,在这次试验中产生了大量的氢,足以证明这是甲酸盐的一种分解方式。

①在含氮环境中,低碳钢、13铬钢和22铬钢在甲酸盐中的腐蚀速率很低;

②硫化氢和二氧化碳对甲酸盐的腐蚀和分解都有很强的负作用;

③缓冲剂在某种程度上减轻了酸性气体对甲酸盐腐蚀速率的影响;

④在惰性气体环境中,甲酸盐在较长的热老化期间,因甲酸盐的热分解会产生大量的氢、甲烷和一氧化碳。

2.用甲酸盐钻井液钻高温高压井6

Huldra油田是一个凝析油田,从挪威北海海域的30/2区块延伸30/3区块。

1979~1991年在该油田共打了3口探井,已证实该油田产天然气和凝析油。

Huldra油田的钻井条件接近于高温和高压条件,储层压力为675bar,温度为150oC,关井压力为535bar。

孔隙压力与破裂压力梯度之间的差很小,约为0.12~0.14。

该油田产出气中含3%~4%的CO2和9ppm~14ppm的H2S。

钻第一口生产井时使用的是油基钻井液,当下滤沙网时发生了井涌,是由漏失和重晶石沉降双重原因造成的。

与油基钻井液相比,甲酸铯/甲酸钾钻井液的主要优点是:

(1)不会发生沉降;

(2)当量循环密度低;

(3)由于钻井液体系中的固相含量低以及固相沉降的可能性小,所以防砂网堵塞的风险低;

(4)钻井液中的堵漏材料为碳酸钙颗粒;

(5)对天然气的溶解度低;

(6)可以往海洋排放;

(7)具有很好的热稳定性。

甲酸铯和甲酸钾的成本要比标准钻井液体系高得多,这意味着一旦发生漏失会大幅度增加钻井成本。

其他需要考虑的问题是:

(1)根据渗透率恢复值实验的结果,甲酸铯/甲酸钾钻井液的地层损害是可以接收的;

(2)地层评价问题是容易处理的;

(3)估计不会发生与橡胶件和地层水不相容的问题。

4口井的95/8″套管下到油层顶部以上约20~30m处。

油层由砂页岩互层以及煤层和石灰岩层组成。

在钻井作业和安装滤沙网期间没有遇到井眼失稳问题。

在钻油层时,使用了随钻压力测量短节来监测静态钻井液密度、当量循环密度和井眼清洁情况。

为了降低漏失的风险,把当量循环密度控制在1.96g/cm3,井下静态钻井液密度控制在1.90~1.91g/cm3,排量控制为900~1100L/min。

钻粘土层时的当量循环密度要高于钻砂岩层的当量循环密度。

因为粘土层会产生低密度固相,而这些低密度固相很快变成钻井液的增粘材料。

根据钻井液设计,低密度固相的含量应保持在20kg/m3左右。

而实测的MBT值指出,低密度固相的含量低于10kg/m3。

在使用甲酸铯/甲酸钾钻井液钻井期间,钻井液处于剪切稀释状态。

据估计,过高的黄原胶生物聚合物含量可能影响井眼清洁的效果。

在81/2″井眼中的总漏失量为25~30m3。

4口井油层段的平均长度为25~30m。

没有发现碳酸钙的静态和动态沉降。

使用甲酸铯/甲酸钾钻井液可以节省钻机占用时间的原因是:

(1)起下钻速度快;

(2)下套管速度快;

(3)与常规钻井液相比,钻井液处理少,而且短起下钻次数少。

使用甲酸铯/甲酸钾钻井液后,钻柱的最低摩擦系数为0.22,比油基钻井液的摩擦系数高得多,与水基钻井液相似,但套管磨损情况与使用油基钻井液类似。

钻速似乎令人满意,平均机械钻速为6m/hr。

如果使用更加具有攻击性的钻井参数,提高机械钻速的可能性会更大。

用甲酸铯/甲酸钾钻井液和Huldra油田的岩心进行了地层损害实验。

岩心试样的渗透率分别下降了30%~70%,但岩心经有机酸浸泡之后,岩心的恢复渗透率为100%。

试验结果表明,甲酸铯/甲酸钾钻井液侵入地层的深度不大,不会对油井产能造成影响。

在钻油层时,使用了210和230目的振动筛。

钻穿油层后立即停止加碳酸钙。

下防砂网后,在防砂网的上方下一特制的封隔器和旋塞组合。

这一组合的作用是,控制下完井设备时的压力。

下完井设备和油管悬挂器并进行压力测试。

此时用密度为1.18g/cm3的氯化钠封隔液替出甲酸铯/甲酸钠盐水。

为减轻污染,在封隔液的前方加30m3的甲酸钾段塞。

在完井期间通常要漏失10~20m3甲酸盐水。