工程机械液压系统密封件故障分析及预防措施.docx

《工程机械液压系统密封件故障分析及预防措施.docx》由会员分享,可在线阅读,更多相关《工程机械液压系统密封件故障分析及预防措施.docx(10页珍藏版)》请在冰豆网上搜索。

工程机械液压系统密封件故障分析及预防措施

工程机械液压系统密封件故障分析及预防措施

【摘要】本文简要介绍了工程机械液压系统密封件故障的表现形式,着重分析密封失效的原因,重点介绍了密封失效的预防措施。

【关键词】液压系统密封失效装配要点使用要求预防措施

一、液压系统故障现象

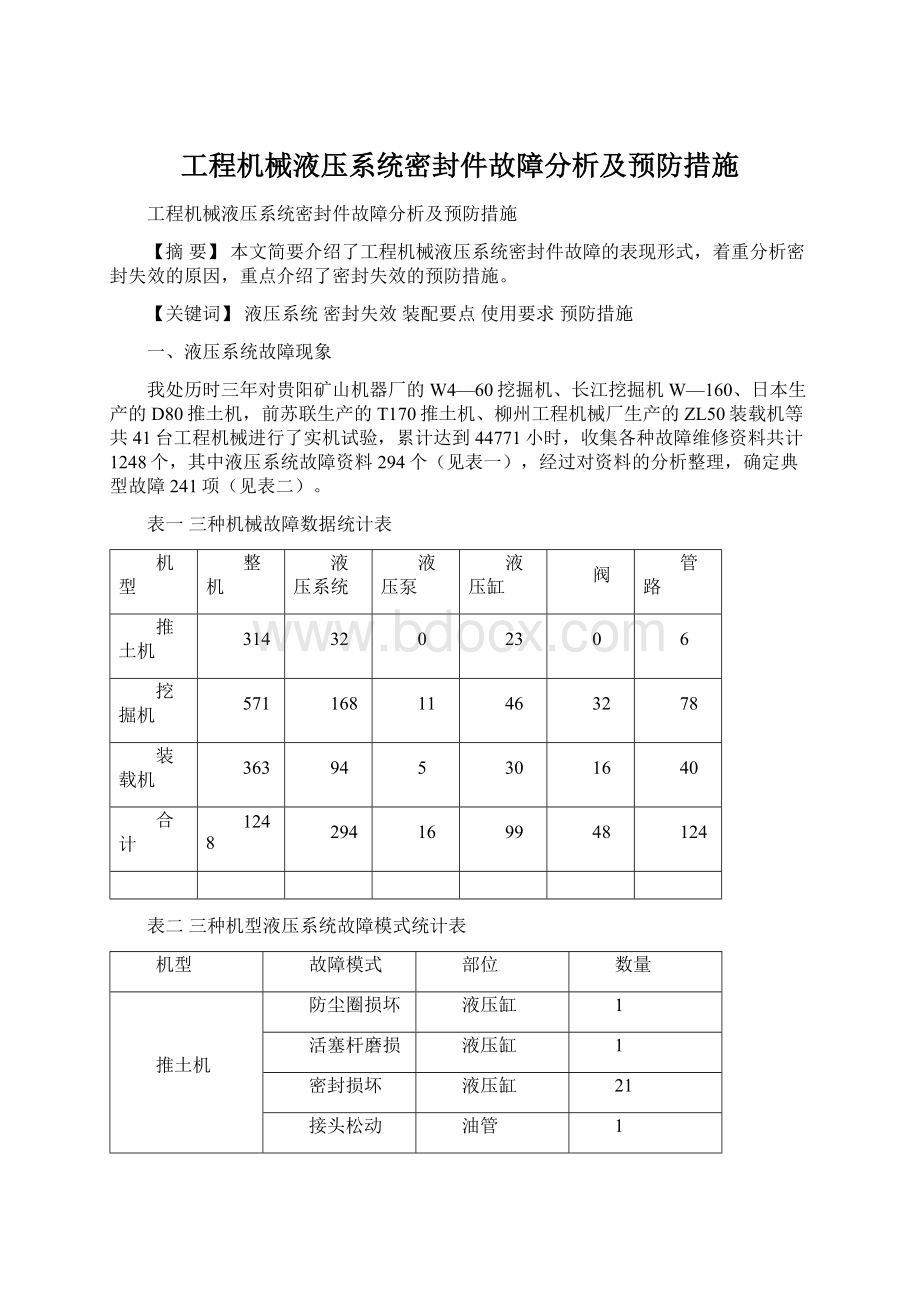

我处历时三年对贵阳矿山机器厂的W4—60挖掘机、长江挖掘机W—160、日本生产的D80推土机,前苏联生产的T170推土机、柳州工程机械厂生产的ZL50装载机等共41台工程机械进行了实机试验,累计达到44771小时,收集各种故障维修资料共计1248个,其中液压系统故障资料294个(见表一),经过对资料的分析整理,确定典型故障241项(见表二)。

表一三种机械故障数据统计表

机型

整机

液压系统

液压泵

液压缸

阀

管路

推土机

314

32

0

23

0

6

挖掘机

571

168

11

46

32

78

装载机

363

94

5

30

16

40

合计

1248

294

16

99

48

124

表二三种机型液压系统故障模式统计表

机型

故障模式

部位

数量

推土机

防尘圈损坏

液压缸

1

活塞杆磨损

液压缸

1

密封损坏

液压缸

21

接头松动

油管

1

油箱漏油

油箱

3

合计

27

装载机

阀杆卡死

操纵阀

1

阀杆磨损

操纵阀

1

密封损坏

泵缸阀

41

阀体裂纹

操纵阀

1

接头松动

油管

6

油管破裂

油管

15

散热器损坏

散热器

9

合计

74

挖掘机

操纵阀损坏

操纵阀

1

弹簧折断

操纵阀

1

阀杆卡死

操纵阀

3

工作泵磨损

工作泵

2

马达损坏

马达

1

马达轴断

马达

1

活塞杆折断

液压缸

1

活塞杆拉伤

液压缸

1

活塞脱落

液压缸

1

密封损坏

泵缸阀

66

接头松动

油管

12

油管破裂

油管

25

散热器损坏

散热器

25

合计

140

从表二可以看出,液压系统的故障主要集中在密封件损坏,约占系统故障的55.6%,故障大部分是分布在液压系统液压缸、泵、阀处的密封失效。

二、密封机理与密封失效

密封的作用主要是依靠密封受压变形张紧在两偶件之间,防止工作介质的泄漏防止外界异物如空气、灰尘和水等进入液压组件和液压系统。

密封装置的好坏直接影响液压传动装置工作的优劣。

为此,要求我们设计加工时必须正确的选择密封的形式和密封圈的形状、种类,正确设计密封装置的结构尺寸和精度,正确选择密封圈的材料等。

装配使用密封时,要根据使用要求和密封的工作条件选用密封,按装配方法进行装配以免造成密封失效。

密封的故障主要因密封件损坏产生漏油、另外因密封不当产生爬行。

密封件的初始过盈量不够是引起低压泄漏的主要原因。

这可能是密封沟槽过大或密封件径向截面尺寸过小的结果,在此情况下,流体被迫在密封起作用前通过唇部,温度过低也可以使过盈量减少,这是密封收缩并失去弹性使密封面变形,另外密封沟槽上的微细拉伤裂纹也会引起密封件的低压泄漏。

引起高压泄漏的原因除了密封沟槽与密封件之间的轴向间隙不够的结果。

密封件损坏主要原因是因流体被污染,超载,不合格引起的,损坏主要为过渡磨损挤出破裂等。

因密封件故障而产生爬行的原因有:

受密封材质和油温度等因素的影响,密封动静摩擦系数之差大;

金属零件的密封表面粗糙度大;

在密封接触表面上不能充分形成润滑油膜;

密封沟槽尺寸不对,或因安装与运行方向不同心,密封件在槽内扭曲翻转,造成摩擦阻力变化;

因密封不好而进空气或因内外泄漏增大时均有可能产生爬行。

三、工程机械液压系统主要密封件失效

正如前述统计资料表明的,液压密封系统失效是工程机械产生其他故障的主要原因,而且橡胶密封件失效更是占据了总故障的大半。

因此,作为工程机械的操作使用和管理者,我们侧重分析液压系统橡胶密封件失效的原因,从使用和维修角度加以说明其预防措施。

1、橡胶密封件的常见失效形式。

老化、龟裂:

弹性、强度及抗溶胀性下降,密封件发粘、变硬和变脆等。

扭曲变形:

密封件出现局部翻转,麻花形扭曲,沿圆周面塑性变形不均,局部出现不规则凹槽和凸起等。

表面严重磨损:

密封件密封表面出现偏磨,沿轴向有凹凸不平的划痕,沿圆周方向有深浅不同的沟槽,以及唇口外翻,呈“喇叭形”轴向沟槽状磨损等;

机械性损伤:

唇口撕裂,局部严重变形,密封表面被锐器损伤,局部出现凹凸不平以及断裂等;

膨胀变形:

唇口软化、发粘和局部剥离等;

局部烧蚀、碳化:

防挤环、支撑环烧蚀,唇口碳化、烧结等。

2、导致橡胶密封件失效的原因及预防排出措施

选型及装配质量:

选型不当或使用不合格的密封件(如唇口不好、局部变形老化、自紧弹簧锈蚀或尺寸不合适)常会出现换一个坏一个的现象。

安装时因装配不好(强行压入)造成密封表面被花键、螺纹等锐边处的毛刺划伤等,使密封漏油失效。

选用密封件事,应根据密封的类型,工作介质的种类、压力、温度以及被密封的两偶件之间的相对运行速度合理选择密封件的形状、种类和材料等。

装配前要特别小心,先检查密封件是否过期、老化和变形;同时,要彻底清洁各密封表面,装配场所应无污染、无灰尘风沙。

装配时,不要用锤子直接敲打密封件,应用专用工具装配夹具压入,以保证密封件与轴的同轴度要求,特别是轴上有花键、键槽、螺纹等开口部分,要用引导套装入,严禁强行压入。

如果轴径相同,则至少应在轴的键槽、花键等处贴上橡胶带或乙烯胶带进行装配。

油液选用不当及污染

油液选用是否适当,主要表现在工作介质与橡胶密封材料相容性方面(见表三)。

如果所用的油液与密封的相容性差,将加速橡胶变质、老化、膨胀以及产生不沉性油泥,加速密封件的磨损,造成密封失效。

表三液压油与橡胶密封材料的相容性

油料

材料

HM抗磨液压油

HFAS

高水基液

HFB油包

水乳化液

HFC

水乙醇液

HFDR磷酸酯合成液

氟胶

O

O

O

O

O

硅胶

O

O

O

O

O

天然胶

×

O

×

O

O

氟丁胶

O

O

O

O

×

丁腈胶

O

O

O

O

×

丁基胶

×

×

×

O

O

乙丙胶

×

O

×

O

O

聚脲胶

O

O

×

×

△

×:

不适应O:

适应△:

有条件适应

油液污染严重时将导致密封件发生磨料磨损、腐蚀磨损以及引起老化、龟裂、膨胀变形等,所以在使用过程中必须及时检查油液的污染度,合理确定换油周期,确保液压油的使用性能。

换油指标见表四所示。

表四液压油换油指标

指标

运动粘度(40℃

㎡/s)

酸值增加mg

KOH/g

色相

ASTM

密度

不溶解

成份

%

固体颗粒污染度

Mg/100ml

水分

%

闪点变化(开口)

℃

换油

指标

±10

0.3

4

0.05以下

0.05~0.1

≥10

0.1

-60

外观鉴别

若油液变黑暗、浑浊或呈乳白色,以及颜色无变化,但严重浑浊时,均应更换

另外,通过检验发现,未经过滤、净化沉淀的新油其污染度往往超过规定要求。

新油的污染主要是在炼制、分装、运输和储存过程中逐渐形成的,而且新油在长期储存过程中,油液中的颗粒污染物有聚结成团的趋势。

所以,新油在购进后或加注前应对其主要理化指标(包括其清洁度)进行检查。

使用温度不当导致橡胶密封软化或硬化、老化龟裂,特别是决定油封密封能力的油膜厚度,油膜厚度过大,油封就会泄露;油膜厚度过小,发生干摩擦,导致油封唇部局部温升发热而软化或硬化,因此,除控制系统油温外,尚须保证最理想的油膜厚度(临界油膜)。

影响油膜形成的因素很多,如油封刀口的宽度、拖紧力、轴的动偏心、油封的材质、轴表面质量以及环境等因素。

外部环境恶劣、灰尘多,而拉伤油封唇部造成漏油。

国产标准油封无防尘唇边,如在灰尘多的环境中使用,可增加防尘圈或使用带防尘唇边的油封。

密封件管理不当,橡胶密封件的化学成分决定了它的存放与管理必须符合规定要求,否则将出现从仓库领用的“新”密封换一个就换一个的现象,为此:

A.密封件的购买:

应按使用要求购买合乎标准的合格密封件。

注意不要饥不择食,不要向不具备生产条件的一些街道工厂、乡镇企业以及质量有问题、非定点生产专业化厂家购买密封件,不购买出场时间过长而老化龟裂的产品。

B.密封件储存场地要求:

库房温度保持在-15℃~35℃之间,相对湿度50%~80%;应严格避免放在有阳光直射、雨雪浸淋的场所;有酸碱、油类、有机溶剂等影响的场所、有腐蚀性气体的场所等均不能存放密封件;有高温热源、有高压电源的场所不得存贮密封件;新鲜空气对流厉害的地方也不甚适宜。

C.密封件的正确存放于保管:

1)密封件应以其自然状态存放,严禁吊放、堆放、捆绑,以防其变形,特别注意不可使密封圈受重物压放;2)密封件放置处距地面不得少于0.3m;3)一般地,密封件自制造之日,存放一年内可以使用,过期则不保险;4)密封件使用前不要轻易拆封。

3、几种常见密封件的使用性能及装配要点。

油封:

油封分为普通型和耐压型两种,主要用于轴类件的密封。

其唇部内径比被密封的轴径小,及过盈量用以补偿偏心,一般推荐值如下表五所示。

普通型油封的耐压强度0.3~0.5MPa,圆周速度≯0.4m/s;耐压型油封(含耐压支撑圈)的压力为0.3~1.0MPa,圆周线速度4~12m/s。

显然其唇部对轴的跟随性能要强得多。

唇边内径与轴之间的压缩余量由轴颈参数合理确定。

装配要点:

除前文中介绍的以外,应注意油封安装方向的正确性;安装时要检查轴的偏心,另外还应注意油封润滑。

表五过盈量推荐表

轴径(mm)

油封过盈量(mm)

轴偏心量(mm)

≤30

0.5~0.9

<0.2

30~50

0.6~1.0

<0.3

50~80

0.7~1.2

<0.4

80~120

0.8~1.3

<0.5

120~180

0.9~1.4

<0.6

180~220

1.0~1.5

<0.7

>220

1.6~2.0

<0.8

“O”型密封圈:

O型密封圈按其密封形式分为径向密封(液压气动用动密封与静密封)和轴向密封(受内压、外压密封)两种。

使用时,一般压缩余量较大,且精度要求较高(见表六),以保证有较好的密封能力。

另外,O型密封圈的飞边尺寸、沟槽表面粗糙度、适应工作温度、压力等要求符合表七要求。

表六O型橡胶密封圈压缩余量推荐表(mm)

O型圈截面直径

1.9±0.08

2.4±0.09

3.1±0.10

3.5±0.11

5.7±0.14

8.6±0.16

圆柱动或静密封

最大%

24

20

20

17

15

12

最小%

15

12

12

9

8

7

平面静密封

最大%

30

29

27

26

22

20

最小%

22

22

18

18

16

15

表七O型密封圈的性能参数与适应范围

参数

飞边尺寸mm

沟槽表面粗糙度Ra(微米)

配合表面粗糙度Ra(微米)

温度范围℃

工作压力

MPa

备注

类型

高度

厚度

动密封

≯0.1

≯0.15

1.6

0.4

-20~+80

≤35

工作压力大于10MPa时,在其侧面放置的圈一双面受压时,两面均放挡圈。

静密封

≯0.1

≯0.15

3.2

0.8~1.6

-20~+80

≤200

装配要点:

1)装配前选型应注意选用合适、合格的密封圈,飞边过大的O型圈可用专用工具修磨掉,不可硬性挤压安装;2)为防止O型圈脱落错位,可在密封槽内涂上黄油粘住O型圈或立起来进行装配;3)采用螺纹旋紧的缸盖,当缸体螺纹内径比O型圈(装在缸盖上)的外径小,装配时,适当修改螺纹内径,对从螺纹部位到滑动部位的过渡处,注意倒角、去毛刺;4)在推入孔之前,应注意孔口倒角,必须用铜套导向推入O型圈,用专用工具进行拆卸;5)O型圈从有螺纹、键槽、扁方、花键等位置装入时,应用软带或纸套包住此部位,以防密封被锐边尖角划破而失效;6)对有横孔的工件内装入O型圈时,应注意将横孔部位倒角(a=120℃~140℃)或用软木塞住,慢慢推入O型圈;7)装配时还应注意压紧螺钉长度和安装板攻丝深度均应满足使用要求。

另外,在使用过程中,压力、转速应适当;工作环境应良好,不应有灰尘污染物浸入密封部位,还应防止扭曲等。

Y(Yx)型密封圈:

Y(Yx)型密封圈的类型主要有轴用和孔用两种,均为单向密封,广泛用于介质为空气或矿物油的高、中、低压往复运动的密封,其适应温度为-40℃~+80℃,工作压力≤20MPa(Yx型≤30MPa)。

做双向密封时,两个密封圈必须背对背使用。

一般情况下,Y(Yx)型密封圈不用支撑环;若工作压力≥16MPa时,或运动富有较大的偏心以及间隙较大时,应在密封圈支撑面放置挡圈,以防密封圈被挤出而失效。

由于Y(Yx)型密封圈的密封机理是通过压力的作用使其两唇边张紧在密封表面达到内外隔开密封的目的。

所以在安装时用过程中出现的失效如困油、翻转、挤出、根部摩擦、异常声、尘埃损伤及偏磨等应有针对性地排除方法及预防措施。

1).困油:

出现困油造成泄漏时,可在低压侧密封圈加设支撑圈,并在支撑圈上开小孔,可消除密封圈所受背压造成的困油现象。

2).翻转、挤出:

由于运动摩擦力矩过大出现翻转而使密封失效,可通过改进密封结构或换(Yx)型密封。

采用尼龙1010挡圈或在密封圈内加设金属骨架等都可以有效防止翻转、挤出等故障。

3).根部摩擦:

此故障主要是密封件预压缩量大所致,合理选择密封圈的内外径与密封沟槽尺寸的配合可有效防止该故障。

4).异常声:

是密封接触面保持润滑油膜,且尽量避免高压低速工作状态,既可消除异常声响。

其他方面的故障这里不一一叙述说明。

总之,在装配使用时,应保证唇边及唇口质量,以防拉伤损坏,另外,选用时应分清轴用还是孔用。

其他密封

1).V型密封圈:

此类密封主要分为非夹布型和带夹布型两种。

非夹布型低压(0~0.25MPa)时使用性能好,高压时密封性差;而夹布型低压时密封性能差,高压(>6.3MPa)时密封性能好,装配时应严格控制其压紧力,防止过大或过小,并注意压紧力应均匀分布,防止唇部拉伤。

2).防尘密封圈:

防尘密封圈为带唇部的胶圈,主要用于液压缸防尘密封,应根据工况、环境条件等因素合理选用。

装配时,应严格控制唇口与活塞杆的压缩余量(一般为0.4~0.8mm),防止过大而造成唇口发热、老化等,防尘圈内侧与活塞杆表面的空隙量应控制在0.4~0.6mm之间。

四、结论

密封虽小,故障却多,危害严重。

这已是工程机械行业的老大难问题。

由于我国密封件工业制造水平的制约,密封系统的设计技术和密封件产品的质量仍落后国际先进水平20~25年。

国产密封件的产品品种和质量已无法满足引进先进制造技术的工程机械的发展和配套需要。

而且,国内密封件市场不太规范,这就要求我们重视密封、加强管理。

在实际使用过程中,要慎重选择密封件,根据其使用要求和工作条件,注重密封件的材质,物理化学特性、机械特性等,选择合适的产品,在安装维修过程中,严格执行密封件的保管于安装规范。

要求避免密封件受损,出现挤压、扭曲,注意密封件的安装方向和表面质量,把故障降低到最小程度。

同时,我们应该看到,当前中国工程机械工业已引进了发达国家大量的主机设计和制造技术,逐步采用了国际先进的密封系统设计构思和密封装置的应用技术。

特别是1991年以后,国外密封商家纷纷进入中国密封件市场,投入资金和技术。

为此,我们有理由相信,中国密封件产品水平将会有质的飞跃。