PCB可制造性设计规范.docx

《PCB可制造性设计规范.docx》由会员分享,可在线阅读,更多相关《PCB可制造性设计规范.docx(22页珍藏版)》请在冰豆网上搜索。

PCB可制造性设计规范

1.概况

1.1SMT是英文SurfaceMountTechnology表面贴装技术的缩写,它及传统的通孔插装技术有着本质的区别,主要表现在组装方式的不同、元器件外形的差异及尺寸更小、集成度更高、可靠性更高等许多方面。

SMT主要由SMB(表贴印制板)、SMC/SMD(表贴元器件)、表贴设备、工艺及材料几部分组成。

本规范的内容是对SMB设计过程中及SMT制程及质量有直接影响的一些具体要求。

1.2SMT主要生产设备有:

锡膏印刷机、贴片机、回流焊炉。

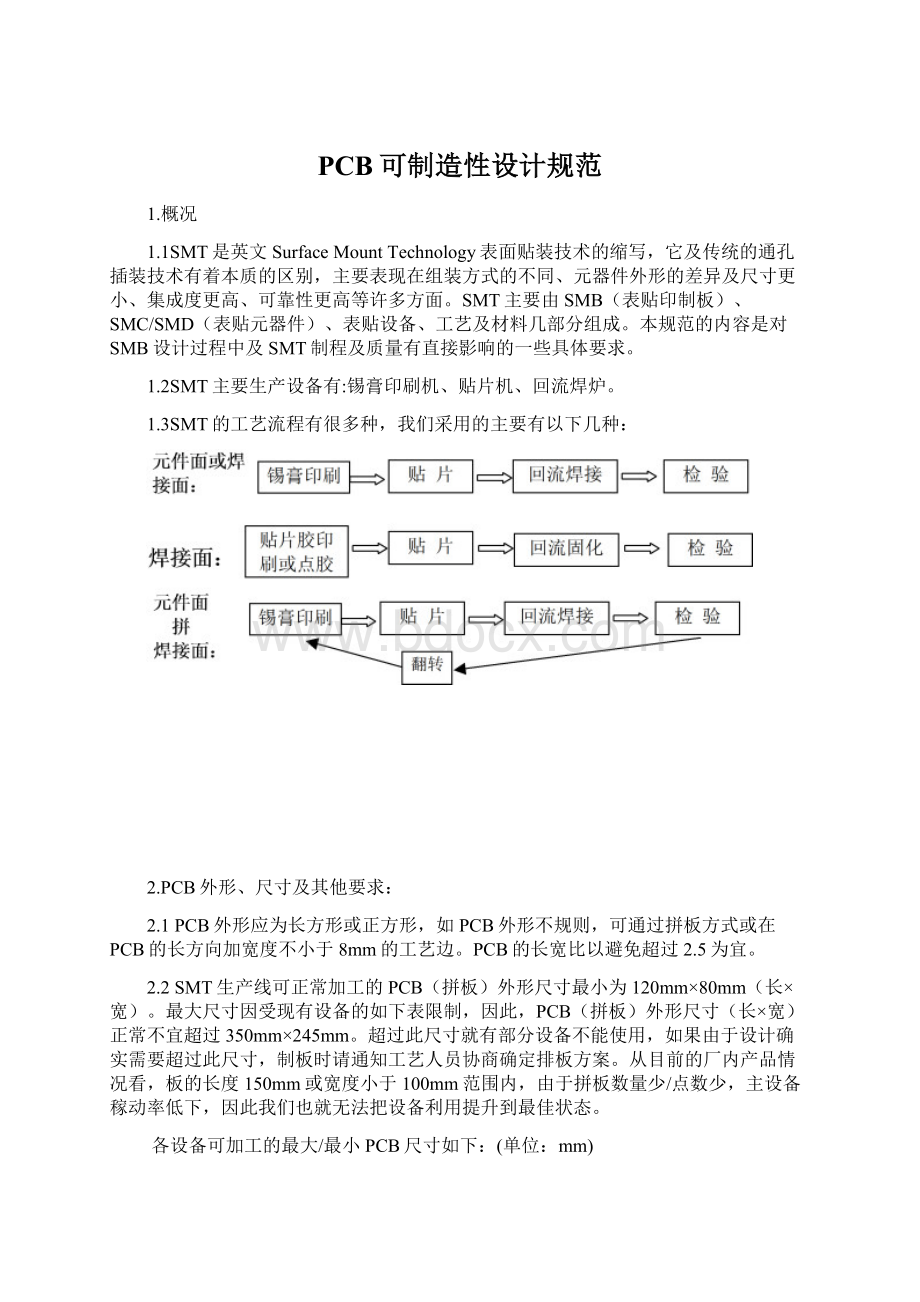

1.3SMT的工艺流程有很多种,我们采用的主要有以下几种:

2.PCB外形、尺寸及其他要求:

2.1PCB外形应为长方形或正方形,如PCB外形不规则,可通过拼板方式或在PCB的长方向加宽度不小于8mm的工艺边。

PCB的长宽比以避免超过2.5为宜。

2.2SMT生产线可正常加工的PCB(拼板)外形尺寸最小为120mm×80mm(长×宽)。

最大尺寸因受现有设备的如下表限制,因此,PCB(拼板)外形尺寸(长×宽)正常不宜超过350mm×245mm。

超过此尺寸就有部分设备不能使用,如果由于设计确实需要超过此尺寸,制板时请通知工艺人员协商确定排板方案。

从目前的厂内产品情况看,板的长度150mm或宽度小于100mm范围内,由于拼板数量少/点数少,主设备稼动率低下,因此我们也就无法把设备利用提升到最佳状态。

各设备可加工的最大/最小PCB尺寸如下:

(单位:

mm)

线体

2

3/4、5/6、7/8

12

设备类

型号

长*宽

型号

长*宽

型号

长*宽

真空吸板机

GW-XB250

550*370

GW-XB250

550*370

GW-XB250

550*370

印刷机

GD450

400*341

GD450

400*341

HC

400*340

贴片机

FX-3RAL

410*360

JX-300LED

1200*360

FX-3RAL

410*360

过桥

传送带

最宽360

双轨移栽机

最宽260

传送带

最宽360

回焊炉

KT-BC1020-LF

最宽340

KT-AC-1020-LF

双轨最宽480

单轨最宽240*2

KT-BC1020-LF

最宽340

下板机

GW-UL250

260*260

GW-UL250-H

260*260

GW-UL250

260*260

13、14

15、16

17/18

型号

长*宽

型号

长*宽

型号

长*宽

GW-XB250

550*370

MTT-GXB-F82

500*370

GW-XB250

550*370

JT-1068LF-LED

1550*320

GD610

600*600

GD450

400*341

JX-300LED

1500*360

JX-300LED

1200*360

JX-300LED

1800*360

传送带

最宽360

传送带

最宽360

双轨移栽机

最宽260

KT-BC1020-LF

最宽340

KT-BC1020-LF

最宽340

KT-AC-1020-LF

双轨最宽480

单轨最宽240*2

MTT-XB-F3

630*465

MTT-XB-F3

630*465

GW-UL250-H

260*260

2.3拼板及工艺边:

2.3.1何种情况下PCB需要采用拼板:

当PCB外形尺寸有如下的特征之一时需考虑采用拼板:

(1)SMT板长<120mm或直插件板长<80mm;

(2)SMT板宽<50mm或直插件板宽<80mm;(3)基标点的最大距离<100mm;(4)板上元件点数较少(少于180个元件)拼板后板的长宽不要超出长350mm×宽245mm时。

采用拼板将便于定位安装及提高生产效率。

灯管最长不得超出1800mm

2.3.2拼板的方法:

为了减少拼板的总面积节约PCB的成本,在拼板的时候除非由于元件体露出板外互相抵触而必须留有间距外,板及板之间一般不留间距(采用板边缘线重叠零间距);拼板时一般是以板的长边互拼,或长短边同时互拼的方式进行,但应避免拼板后板的长宽比超过2.5为宜。

拼板一般采用V-CUT方法进行。

工艺边同样采用此方法及板连接。

对于焊接面只有阻容器件或较简单的SOP封装IC时,双面均是表贴件的PCB可采用正反拼(阴阳拼板)的双面SMT工艺(或PCB的元件面和焊接面大多数元件为表贴元件,只有很小部分插件元件,也可采用阴阳拼的双面SMT,插件最后补焊),以减少网板制作费用和生产中的换线时间,提高生产效率,但对于双面均有精密元器件或有较大体积元器件的板,则不宜采用正反拼(阴阳拼板)工艺。

拼板在订制PCB及网板时一定要注明统一的拼板方式及各单板的精确相对位置尺寸,如板及板之间的间距为零时是以板的边缘线重叠或是以板的边缘线紧靠来确定相对位置的,一般在没有特别说明的的情况下是以板边缘线重叠作为默认值的。

2.3.3何种情况下PCB需要增加工艺边:

当PCB有如下的特征之一时应增加工艺边:

[1]PCB的外形不规则难以定位;[2]在定位用的边上元件(包括焊盘和元件体)距离板边缘太小(SMT板的元件面<5mm或焊接面<8mm,直插件<4mm),造成流板时轨道刮碰到元件;[3]板上布有引线间距≤0.65mm的IC或≤0603(英制)规格的片状元器件但没有PCB所要求的标准定位孔。

元件(包括焊盘和元件身体)距离板边缘的要求:

2.3.4增加工艺边的方法:

工艺边增加是为了PCB在生产时能得到准确的定位,一般是加在(拼)板的较长边上,由于它的增加直接影响了PCB的成本,因而在保证满足使用功能时尽可能减小工艺边的尺寸以节约成本,而要满足准确定位的要求一般是要求能够在工艺边上得到标准的定位孔,从下面的图中可以看到,得到标准定位孔的工艺边应不小于8mm的宽度,长度一般是及(拼)板的边长一致。

(下图是异形双面表贴板的同面双拼外加工艺边示意图)

注:

图中的黑点

为φ1基标点

2.3.5带工艺边的拼板中V-CUT连接特别说明:

带有工艺边的拼板,如果工艺边已将各板连接固定好,那拼板之间如果是零间距时可采用V-CUT切断连接(如上图),省去后续的割板工序,但如果厂家做不到切断,可留一点连接而不完全切断,用手瓣断时不致造成弯曲变形,但切不可将连接用的工艺边也切断!

另外,对于单板尺寸的长宽比大于2的板,由于切断后单板的稳定性明显变差,所以此时不宜将板间的连接切断!

为防止印制板在生产过程中变形(如贴片/回流/插件/波峰时),垂直于生产流向的工艺边上尽量避免开V-cut槽或邮票孔。

如下图:

PCB外形要求:

PCB板基板边缘不能有缺口且不能断开,确保流水线各设备轨道加卸载的顺利进行。

而且,若有大缺口,则在生产过程、焊接过程、周转过程都容易变形,影响焊接可靠性(含出厂后)。

2.3.6异形板的工艺边的邮票孔要求:

有些异形板由于本身的形状会影响定位的准确及稳定性,因此在不影响印制板成本的情况下应将板的缺口补齐成方形,补缺口一般是采用邮票孔结合长孔的连接方式,邮票孔连接的方式应该考虑掰板后的毛刺是凹陷在板边缘内(通过将邮票孔位放在板边缘线内侧),以减少掰板后修边的动作。

如果生产中不会影响板的定位及稳定性,就不要补齐缺口。

如果无法确定可由工艺人员决定方案。

附:

邮票孔的使用规则:

孔完全内嵌pcb板,即孔圆内切板边(除非有特别要求板的边缘必须非常平齐);每处邮票桥接的连接宽度一般5mm-10mm(据PCB板的受力情况及板尺寸而定),即孔内径0.6mm-0.7mm,孔中心距1.0mm,桥接外延左右处各加两个引孔(以除去连接处两边毛刺,如下图红色孔),桥接共5-10个孔(含2个引孔);若定位孔在工艺边上,则定位孔所在工艺边要求较大的邮票连接强度;邮票桥一般要求远离PCB的折角边处;邮票桥不能在元件体下(如外露接口器件);桥接处两边并不是都要打孔,若所桥接的是无电路作用的工艺边,则工艺边上的桥接处不需要邮票孔。

示例:

2.4PCB安装定位孔尺寸要求:

2.4.1表贴定位孔尺寸要求:

至少要二个定位孔(在定位边方向,一般为长边),两个定位孔位置尺寸要求如下图。

直径要求统一为3.3mm(包括在工艺边上的定位孔也统一为3.3mm)。

定位孔不能金属化。

在定位孔外围1mm范围内不允许有SMT元件,5mm范围内不能有基标点。

另注:

板上螺丝孔直径也请统一为3.3mm。

(有时需要螺丝孔兼作定位孔)。

定位孔和螺丝孔请统一制作成器件封装形式。

2.4.2表贴锡膏印刷定位孔尺寸要求:

在板四个角,分布四个孔。

直径要求Φ3.3mm。

(四个孔直径要保持相同)。

这四个孔的位置不作精确要求。

其中底边两个孔也可用定位孔代替(定位孔兼作此孔),直径要一致。

(定位孔不能金属化)

2.4.3过炉支撑孔要求(防止板变形):

若板的长度超过250mm,则在板长方向的大约中央线上

约等长地分布两个孔(非金属化),直径要求Φ3mm。

如右图,但孔位置不必非常精确要求。

但属于同系列的

PCB板产品,此两个孔位置在此系列PCB上要保持相同。

2.5基标(FiducialMark)尺寸要求:

基标分为PCB基标和细间距IC基标。

基标的中心为Φ1.0mm的镀锡平面,全反光性好,外围Φ3.0mm内无反光(无铜箔、绿油或白油);PCB的基标至少要有两点,最好在板的四个角上均有基标点,但注意不要作在对称的位置上(防止生产反向流板)。

板上应有两个基标点的距离大于100mm,达不到要求的应做成拼板;如果是双面均有表贴元件,则两面均应布基标。

细间距IC基标可分布在IC的任意两对角上,但最好设计为IC位置的中心一点为好。

所有板面上基标点的中心点距离板边缘均应大于5mm,距离定位孔也要大于5mm。

注意:

基标点统一制作成器件封装形式,即要有自身封装对应的位号(Ref名),以便于准确定位坐标。

3.SMC/SMD封装代号的一般识别:

3.1片状阻容元器件外形代号及其尺寸(长×宽):

英制代号

0603

0805

1206

英制尺寸

60×30mil

80×50mil

120×60mil

公制代号

1608

2125

3216

公制尺寸

1.6×0.8mm

2.0×1.25mm

3.2×1.6mm

3.2MELF、MLL、SOD元件为类似圆柱形的器件,如二级管。

3.3SOT元件为类似三级管的元件

3.4SOP为两侧有引脚朝外的IC

3.5SOJ为两侧有引脚朝内的IC

3.6PLCC为四面有引脚朝内的IC

3.7QFP为四面有引脚朝外的IC

3.8BGA是以球栅阵列为引线的IC

4.焊盘在PCB上的排布设计原则:

PCB排版时需考虑板卡的可生产操作性,为了尽早发现可能存在的布板问题,避免造成投产后的再次改板,因此在订制PCB板前需由板卡工艺人员确认一下。

4.1相临元件焊盘的间距极限如下图:

但对于插件较多的双面表贴板,因波峰焊接表贴件受到许多方面的限制,因此双面表贴件通常均采用回流焊接,焊接面的表贴件在波峰焊接前采用夹具或阻焊带屏蔽掉,故焊接面的表贴件及插焊孔边缘之间的间距须在3mm以上(对于1206及以上的表贴元件及插焊孔边缘之间的间距须在5mm以上),若焊接面的表贴元件高度超过5mm,则一般以表贴件的高度尺寸为上述的最小间距要求。

焊接面的表贴件最好集中排布,特别是不要分散排布在插件孔之间。

SMD尽量能够移到Top元件面。

4.2特殊yy类高端产品的阻容元件,因性能要求所限,表贴阻容间的间距若实在无法达到下图要求,则可适当缩小至最小极限20mil(只限1206以下的阻容件)为贴片安全距离。

4.3SMD焊盘及通孔最小空隙距6mil即SMT焊盘边缘距过孔(塞绿油)的最小距离为6mil,最佳0.5mm以上,焊盘及通孔之间须有阻焊膜覆盖。

焊盘表面严禁有通孔,以避免焊料流失造成虚焊。

通孔及焊盘的连接线的宽度小于0.25mm并且小于焊盘宽度或直径的1/2。

4.4距PCB长边或定位边(即不带露出板边缘插座的边及对边)5mm内不应有焊盘和基标,双面表贴板的焊接面则应有8mm的范围无焊盘。

4.5元件排布及焊盘设计应考虑方位及对称性,方向一致性为最佳,体积大的元件应尽可能排在PCB中间,特别是波峰焊接面Bootom面更应该考虑元件排布的方位,以免在波峰焊时产生阴影效应造成难以克服的焊接缺陷,同时应避免排布间距小于1mm的IC,Bottom面表贴元件体排布方位垂直于波峰流向为佳,如图:

4.6矩形元件焊盘严禁设计为尺寸大小不等的不对称的焊盘图形。

焊盘之间、焊盘及通孔以及焊盘及大面积接地(或屏蔽)铜铂之间的连线,其长度尽量大于0.5mm,其宽度须小于0.25mm并且应小于其中较小的焊盘宽度或直径的1/2。

细间距IC引线焊盘之间如没有涂覆绿油,其焊盘之间严禁直接用短接线相连,须用引出线在外连接并覆盖绿油。

无外引脚的元件的焊盘之间不允许有通孔,以保证焊接质量。

各导通孔在没有特别要求的情况下均应涂覆绿油。

焊盘与相连引线的设计:

尽量使连接到焊盘的印制线呈对称分布,减少由于不对称分布引起的焊料流动不平衡,造成元件转动或错位。

如下图

4.7查选焊盘设计尺寸时,应及自己所选用的元件封装外形、焊端、引脚等及焊接相关的尺寸相匹配、尺寸单位(公英制),同一面的IC本体之下不能布其他元器件,焊接片状元件的焊盘绝不允许兼作测试点,为避免损坏器件必须另外设计专用的测试焊盘。

5.无外引线元器件焊盘尺寸设计原则:

5.1常用矩形阻容元件焊盘尺寸(此类元件易出现偏移、虚焊和一端立起)如下表:

由于小元件的焊盘尺寸对焊接质量的影响较大,不同的焊接方式(SMT回流焊接和波峰焊接)要求不同,在布板时一定要注意区分清楚!

通常情况下焊接面的表贴件如果较多且相对集中,一般采用双面回流焊接方式,只有焊接面的表贴件及插焊点距离较小且混排在一块时才考虑采用波峰焊接方式。

采用波峰焊接表贴方案在排版时通知板卡工艺人员确定。

5.2圆柱状类(如二极管)的焊盘设计应尊循两端焊盘的中心距为元件的长度这一原则,焊盘的宽度和长度一般以同类型封装的片式阻容一致。

6.有外引线元器件(SOT、SOP、QFP、SOJ、PLCC等)焊盘形状位置尺寸设计原则:

6.1焊盘宽度一般为芯片引线中心距的1/2,不同芯片规格的焊盘宽度设计参考以下尺寸:

芯片引线间距

0.4mm(16mil)

0.5mm(20mil)

0.635mm(25mil)

25mil以上

焊盘宽度尺寸

8~9mil

10~11mil

12~13mil

引线宽~间距/2

6.2焊盘长度不应过长(引起引脚连焊)或太短(引起引脚虚焊),建议如下:

6.2.1“L”型引脚(如SOT、SOP、QFP,此类IC易出现连焊现象):

A:

为焊盘内侧露出部分,

A=1.2~2倍焊盘宽度。

B:

为焊盘外侧露出部分,B=1.2~1.6倍焊盘宽度。

注:

SOT(三极管)焊盘的设计同为如上要求。

6.2.2“J”型引脚(如SOJ、PLCC,此类IC易出现脱焊、虚焊现象):

C:

为焊盘内侧露出部分,

C=0.8~2倍焊盘宽度。

D:

为焊盘外侧露出部分,B=0.8~2倍焊盘宽度。

7.BGA焊盘/连线/白油图的排版原则:

焊盘区尽量避免通孔,如有通孔必须覆盖好绿油;焊盘间的短接线必须覆盖绿油。

BGA、CSP焊盘间的连接线宽度应避免大于焊盘直径的1/2,焊盘及焊盘间、焊盘及通孔间的连接线宽度均应尽量采用设计上允许的最小线径连接,

8.丝印白油中关于方向性标注要求(正负极或第一脚等元件朝向):

8.1以元件安装上后仍能容易辨认出白油方向为基本准则。

8.2除通用器件外(如钽电容),极性器件尽量直接使用“+/-”号标注。

8.3所有IC的方向标注要求半外露,其中BGA要求全外露。

可加个圆圈或三角形表示。

示例:

8.4表贴LED方向:

目前共有五种表示法,如下图,都表示左负右正。

前三种容易混淆,建议统一使用(图四)外围三角形或(图五)直接标注“+/-”号。

8.5芯片的白油外框线不能在SMT焊盘间可在管脚焊盘之外圈或在管脚焊盘内。

8.6白油丝印的要求:

(1)所有元器件、安装孔、定位孔、基标点都有对应的丝印标号。

(2)丝印字符尽量遵循从左至右、从下往上的原则。

(3)对于电解电容、二极管等极性的器件在每个功能单元内尽量保持方向一致。

极性方向尽量只限两种或局部统一。

(4)器件焊盘、需要焊接的锡道上须无丝印,器件位号不应被安装后器件所遮挡。

(5)有极性元器件其极性在丝印图上表示清楚,极性方向标记易于辨认(按前述方向标注要求)。

有方向的接插件其方向在丝印上表示清楚无歧义。

8.7其他注意点及其他(非SMT)事项

9.关于晶体或晶振:

9.1.1小晶体尽量不要采用卧式纯手工焊,请使用直插后卧倒。

9.1.2若对相关性能的影响不大,尽量取消晶体的接地操作(因有些晶体对高温敏感且接地焊接是手工进行)。

9.1.3为方便接地操作,其接地焊盘尽量放在空旷位置(最好周边5mm以内没有插焊器件,且距离表贴器件2mm以上)。

9.1.4接地焊盘的尺寸:

普通晶体接地焊盘长/宽至少各为2mm,且接地焊盘位于晶体元件体外侧。

小晶体(32.768K)的接地焊盘长为10mm且宽为4mm。

9.2关于元件封装库的要求

9.2.1PCB元件封装库的选用应确认无误。

已有标准元件库器件的选用应保证封装及元器件实物外形轮廓、引脚间距、通孔直径等相符合。

尚无元件封装库的器件,应根据器件资料建立元件封装库,并保证打印出的模板及实物相符合,特别是注意确认新建立的IC元件、电磁元件、自制结构件等的元件库是否及元件的资料(承认书、图纸)相符合。

9.3.2标准元件封装库的元件角度设计要求

为了统一SMT生产贴片时的元件贴装角度,保证各元件角度的一次性正确性,要求建立标准元件封装库时,其封装库的初始角度必须统一标准化。

元件封装类型

封装库0度的朝向要求

封装库0度的朝向图示

两个焊端的元件,如二极管类、钽电容类、LED类、普通阻容件等

横放,左负极,右正极,此种设计角度为0度。

无极性的元件为横放。

SOT类封装,含管子类和集成块类,如三极管、功率管类、SOT集成块等

管脚少侧朝左,管脚多侧朝右,此种设计角度为0度。

仅两侧有管脚类,含排阻/排容、SOP/SSOP/SOIC、SOJ、TSOP类等

横放,管脚在上下侧,原点朝左,此种设计角度为0度。

四侧有管脚类,如QFP/QFN、BGA、PLCC类等

正方形类元件(4面管脚数相等);长方形类元件(长方向竖放):

原点朝左上角,此种设计角度为0度。

9.4关于网板事宜:

(1)制板说明必须说明拼板的间距。

若是V-CUT则一般要说明是0间距。

(2)须要表贴生产的器件,则其封装焊盘要设在Paste层。

特别是插件类的元件需要移到表贴线锡膏印刷生产,例如光源产品的三端稳压管/LED的接地焊盘,若不在Paste层,则网板订制会遗漏开孔。

9.5关于设计文件BOM清单及PCB焊盘相匹配问题:

(1)研发在每次提交BOM清单之前,必须检查BOM清单的正确性。

(2)检查的BOM项目为:

单机数量及位号个数不符、元件位号重复、元件在PCB上不存在、同个料号内存在不同的焊盘封装、同个料号内存在表贴件和插件、阻容元件的焊盘封装及物料封装不匹配。

波峰焊接件(通孔插件)对PCB布板的一般要求如下图所示:

主要有以下几方面内容:

1.PCB外形尺寸:

外形应为长方形或正方形,主要的要求是板的宽不宜太大,宽度大的板在波峰焊时板的弯曲变形率大,容易引发焊接不良及对板造成损坏。

一般的外形(含拼板)最大宽度不超过300mm,最小宽度不小于80mm.当产品排板的宽度达到250~300mm范围时,需要采用特殊工艺处理,当宽度小于80mm时,需考虑采用拼板方式制板。

2.波峰焊接面要求通孔插件焊盘距离定位边的尺寸应≥4mm、表贴焊盘距离定位边的尺寸应≥8mm,元件体(含投影)要求距板边3mm以上,对达不到要求的元件应采用补焊工艺(补焊会影响板的清洁度和外观)或视情况另加工艺边,对有表贴器件的板参照SMT设计规范加工艺边,只有插件的板加工艺边的宽度尺寸只要能满足以上要求就可以。

3.波峰焊接面通孔插件焊盘的最小间距及板在波峰焊时的流向密切相关,板的流向是及定位边(一般为长边)平行,而及带插座的边相垂直。

在板的定位边方向上(横向)焊盘的最小间距应≥0.8mm,而在及之垂直的方向上(纵向)焊盘的最小间距应≥0.5mm。

1206及更小封装的表贴焊盘的最小间距要求也以此为准,1206以上的表贴焊盘需视元件外形尺寸而定,在依照元件排列要求布板的情况下,一般以元件的高度尺寸为焊盘最小间距要求.

4.波峰焊接面只能焊中心距大于1mm的SOP封装的IC芯片,引线焊盘的宽度以引线的宽或中心距的1/2为准,长度应露出引线一个焊盘宽以上。

5.焊接面元件的排列将对波峰焊接造成直接影响,特别是尺寸较大的表贴件及IC,排列的主要原则是PCB板上焊点在波峰焊送板前进方向上不被元件体遮挡,在布板空间允许的情况下应尽可能符合此要求{如下图

(1)

(2)的表贴件排布方式},类似钽电容等高度尺寸元件应按此要求排布。

焊接面:

插件焊盘距离板边≥4mm,表贴焊盘距离板边≥8mm

图

(2)

5.1波峰焊接面上大的元器件和小的元器件,最好要交错放置尽量不排成一直线,以防焊锡的表面张力造成元器件端头的虚焊和漏焊(即阴影效应)。

5.2较轻的器件如二级管和1/4W电阻等,布局时应使其轴线和波峰焊方向垂直。

这样能防止过波峰焊时因一端先焊接凝固而使器件产生浮高现象。

6.插件焊盘通孔直径D值及元件引脚直径值d值,一般应同时满足下述两条要求:

6.1当元器件引脚直径d<1时,插件通孔直径D=d+0.20;

当元器件引脚直径d≥1时,插件通孔直径D=d+0.30~0.50;

6.2插件通孔直径下限值>器件直径上限值.

例:

二极管IN4007引脚直径d=0.8±0.05,其插件通孔直径公称尺寸应为1.00,查GB/T14156-93得出D=1.00±0.1,因此Dmin=0.90,dmax=0.85,

符合Dmin>dmax之要求.

7.插件通孔焊盘在满足了最小间距的要求时,(除了中心间距为1.5mm和2mm的小电解电容外)焊盘的中心距应及元件引线的中心距一致,以避免整形。

特别是一些不能进行特殊整形的压力敏感器件。

附:

常用直插电解电容的封装建议值,如下。

对CD4_16类电解,生产上所要求的基本点如下:

1.中心距(F)要与元件匹配。

(除CD4/5特殊外)

2.孔内径(B)在0.75mm-1.0mm之间,一般随电容直径而增大。

3.单焊环宽度(A)在0.20mm-0.75mm之间,一般随电容直径而增大。

4.焊环之间的间隙(E)保持0.80mm以上。

5.有明显的内外围极性标识。

如图示。

左“+”号,右半圈白色并且外切一条竖线(外切线G宽约0.6mm)。

6.白油外框直径要比元件体直径(D)略大。