挤压银石墨触头.docx

《挤压银石墨触头.docx》由会员分享,可在线阅读,更多相关《挤压银石墨触头.docx(19页珍藏版)》请在冰豆网上搜索。

挤压银石墨触头

操作规程

文件编号

挤压型AgC片状触点操作规程

2012年6月

XXXX合金材料有限公司

操作规程

挤压型AgC片状触点操作规程

配料

编号

共1页

第一页

1、挤压型银石墨产品所用的银粉为-350目或-300目的雾化银粉和-200目的化学银粉,二者的重量比例为1:

1。

所用的石墨粉为青岛高而富石墨公司的MGR12型号的天然石墨粉。

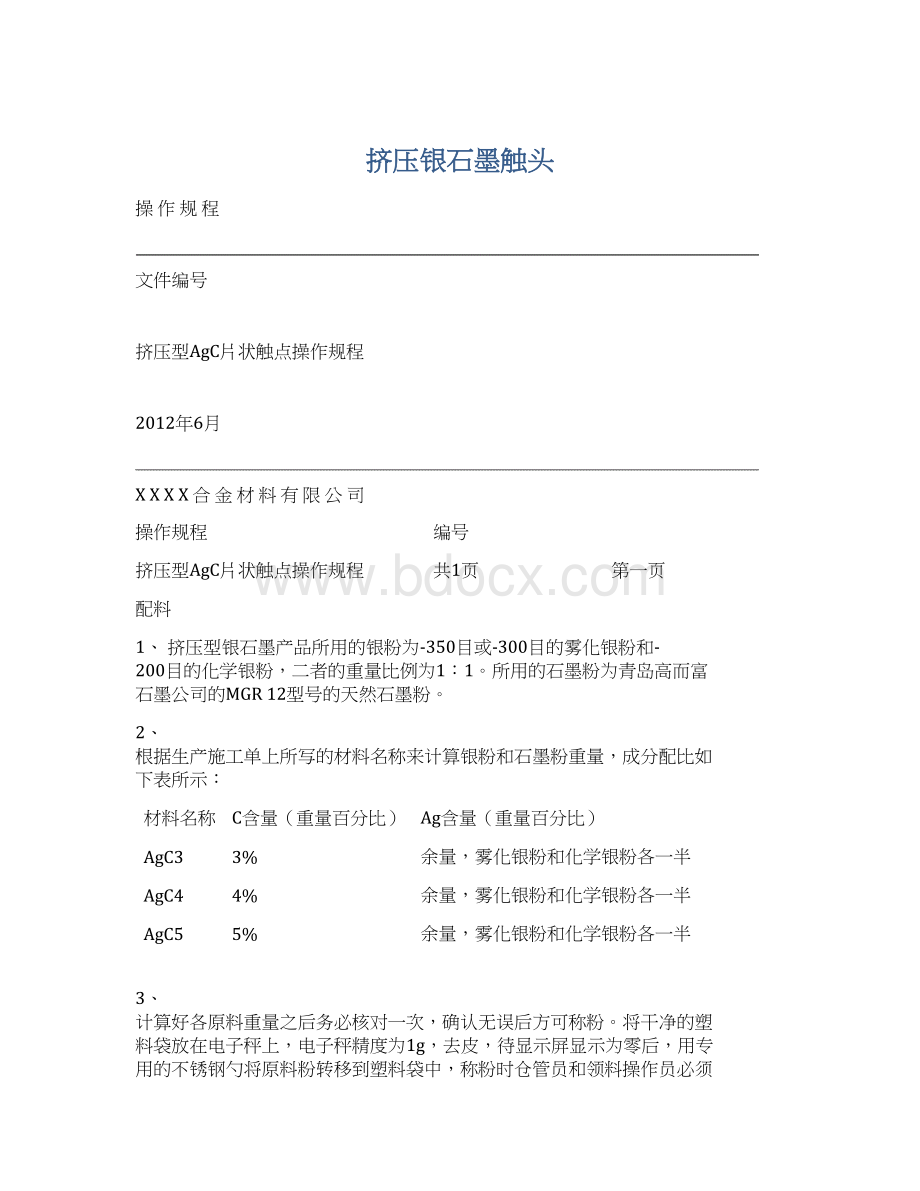

2、根据生产施工单上所写的材料名称来计算银粉和石墨粉重量,成分配比如下表所示:

材料名称

C含量(重量百分比)

Ag含量(重量百分比)

AgC3

3%

余量,雾化银粉和化学银粉各一半

AgC4

4%

余量,雾化银粉和化学银粉各一半

AgC5

5%

余量,雾化银粉和化学银粉各一半

3、计算好各原料重量之后务必核对一次,确认无误后方可称粉。

将干净的塑料袋放在电子秤上,电子秤精度为1g,去皮,待显示屏显示为零后,用专用的不锈钢勺将原料粉转移到塑料袋中,称粉时仓管员和领料操作员必须同时确认重量,允许重量误差为±1g,称好后用橡皮筋扎紧塑料袋口,防止污染及受潮。

签名

日期

更改标记

数量

更改单号

签名

日期

编制

审核

批准

操作规程

挤压型AgC片状触点操作规程

混粉

编号

共2页

第1页

1、本规程适用于AgC3、AgC4、AgC5等所有挤压型银石墨产品的混粉操作。

2、对照混粉施工单,再一次用电子称确认领到的各原料粉重量是否正确。

每批次最多混30kg料,记录混粉室的温度和相对湿度。

关闭混粉室门窗,防止空气对流。

3、用干净的毛刷清理不锈钢盘,将银粉缓缓的倒入不锈钢盘中,用不锈钢铲将银粉在不锈钢盘中铺平,用不锈钢铲将铺平的银粉铲成凹凸相间的“垛“状。

落在盘外的为废料,将不锈钢盘放入恒温烘箱中,关上烘箱门,设定95℃烘1小时,120℃再烘1小时。

4、用干净的毛刷清理不锈钢盆,先将石墨粉缓缓倒入盆中,再将烘干后银粉倒入不锈钢盆中,动作要轻,用不锈钢铲手工混粉10分钟,此步骤应该在烘干银粉结束后0.5小时内进行,手工混粉时操作人员必须戴上防尘口罩和橡胶手套。

混好后观察是否有银粉结团或团聚,如果有,应该继续手工混合一段时间。

手工混粉时动作要轻,防止石墨飞扬导致消耗过多。

5、用不锈钢铲将混合粉转移到不锈钢盘中,铺成均匀的凹凸相间分布,放入恒温烘箱中,设定120℃烘干2小时。

6、用橡胶锤敲打犁铲式混粉机,用毛刷清理混粉机内残留粉末,残留粉末为废料。

犁铲式混粉机为银石墨专用混粉机。

将烘好的混合粉慢慢转移至犁铲式混粉机中,落在机器外的为废料,此步骤应该在混合粉烘干结束后0.5小时内进行,拧紧密封盖,开机混粉2小时。

7、佩戴好橡胶手套和防尘口罩,用刚才手工混粉的不锈钢盆接在混粉机出料口下方,点动模式将出料口转至向上,打开混粉机盖子,用刷子将混粉机盖上的粉扫入盆中。

慢慢用手转动混粉机,将混好的粉倒入不锈钢盆中,用橡胶锤敲打混粉机,同时左右晃动混粉机,手持毛刷伸进混粉机内将余料扫出,落在盆外的为废料。

8、检查200筛有无破损,用毛刷清理另一个不锈钢盆,在这个不锈钢盆中将混好的粉手工过200筛,粉在转移工程中落在盆外的为废料,落在筛外的要重新过筛,筛上物为废料,筛分过程中必须佩戴防尘口罩和橡胶手套。

9、每开机混粉一次为一批,筛好后取样送检,不少于5点取样,每批取样2克左右并压成块状送品质部检验化学成分,送检时必须注明批次、检验项目、送检者,检验合格后方能进行下一道工序。

10、用干净的毛刷清理不锈钢罐及盖子,用不锈钢铲将混合粉转移至不锈钢

操作规程

挤压型AgC片状触点操作规程

混粉

编号

共2页

第2页

罐中,等静压时一罐粉料压一个锭子。

若挤压规格<3.5mm×3.5mm,每罐装12kg;若挤压规格≥3.5mm×3.5mm,每罐装15kg。

最后清理好两个不锈钢盆。

11、将合格的粉和废料称重入库,若发现重量有异常,仓管员和操作人员应立即报告生产主管或技术人员并隔离物料。

12、混粉操作全程必须佩戴防尘口罩及橡胶手套。

13、混粉完成后当天做好混粉工艺记录。

签名

日期

更改标记

数量

更改单号

签名

日期

编制

审核

批准

操作规程

挤压型AgC片状触点操作规程

等静压

编号

共2页

第1页

1、本规程适用于AgC3、AgC4、AgC5等所有挤压型银石墨锭子的等静压操作。

2、操作前操作人员应该戴好防尘口罩和袖套,用干布将不锈钢铲、漏斗、胶套外面擦拭干净,检查设备各运动部件所有紧固螺栓连接处是否有松动现象,检查液压油和润滑油油位是否正常,如果油位过低或过高,则需要加油或放油。

3、操作人员戴好防尘口罩和袖套,选择银石墨专用的钢套、胶套、胶塞和垫片,将钢套放入振动架的凹槽内,将内径为Φ140的胶套放入钢套内,将漏斗放在胶套口上;用不锈钢铲慢慢将AgC系列混合粉从不锈钢罐转移至胶套中,落在胶套外的为废料,开启振动器,边装粉边振动,直到该罐粉末全部装入胶套中或粉末装至距离胶套口5cm左右为止。

4、粉末装满胶套后,取下漏斗,并用毛刷清理干净,再振动10秒钟后关闭振动器;振动的过程中用手抓紧胶套,在钢套内上下抖动几次,使粉末在胶套内分布更均匀些。

用毛刷清理胶塞和垫片表面,然后将垫片放在胶套内(如有需要),压在振动好的粉上,将胶塞压在垫片上面,往下紧按几次,用锁扣将胶套和胶塞扣紧,以防止漏油。

5、将装有胶套的钢套放在工作台上,并擦拭干净,然后放入吊篮中,用起吊装置将吊篮放入等静压容器中,盖上容器封头。

6、手工打油到等静压容器中,油位不能过高;关闭手工卸压口,自动升压;当压力升至60MPa时,开始进行保压、卸压自动模式;保压30s,压力降至1MPa以下时,打开手动卸压阀门,手动卸压。

7、打开等静压容器封头,吊起吊篮,待钢套及吊篮里的油流尽后,将吊篮转移至工作台上的不锈钢盘中,拉出钢套,用干布擦拭表面的油;松开锁扣,放掉胶套内的气体,取出胶塞及垫片,把胶套从钢套内拉出,将钢套放在指定位置;用布将胶套外面和工作台擦干净,用不锈钢板将胶套和锭子分离,然后将锭子取出。

8、把胶套内部清理干净,放于指定位置;用专用的毛刷将锭子表面清扫干净,再将工作台上的粉料、碎屑扫到银石墨角料盒中。

9、将锭子放入专用的塑料盒中,用数字钢字模在锭子的一端打上批号标记,用游标卡尺测量锭子的上中下三点直径和锭子长度,记录下锭子直径的最大值、最小值和长度,最后将锭子称重、入库。

10、锭子烧结完成后进行复压,将锭子放入胶套中,塞入胶塞,用锁扣将胶

操作规程

挤压型AgC片状触点操作规程

等静压

编号

共2页

第1页

塞和胶套扣紧,然后将胶套直接放入吊篮中,用起吊装机将吊篮放入等静压容器中,盖上容器封头。

11、重复第6、7、8、9步,其中第6步保压压力变为150MPa。

12、初压和复压锭子尺寸要求:

锭子重量

工序

锭子直径/mm

锭子长度/mm

12kg

初压

复压

15kg

初压

复压

13、注意事项:

超高压泵严禁负载启动,严禁超载工作;设备在运转过程中,为了保证安全,严禁操作者立于机器侧边,操作人员不得正对着卸压阀操作;严禁在负载状态下拆卸所有泵体、附件及管路,处理故障必须在卸除压力和停机后进行。

14、等静压操作在振动装粉时必须戴防尘口罩,全过程必须戴好袖套。

签名

日期

更改标记

数量

更改单号

签名

日期

编制

审核

批准

操作规程

挤压型AgC片状触点操作规程

烧结

编号

共1页

第1页

1、清理井式烧结炉的炉膛内壁,清理吊篮,接通电源,打开氢气阀。

2、将准备好的锭子放入吊篮内,记好各锭子的摆放位置,并做好记录,将吊篮吊放进炉膛内。

3、盖好炉膛盖,用手在排气口处试探是否有气体排出,如果没有,应立即检查,排除故障。

4、调节温度控制装置,设定好自动升温制度,然后开始记录温度,一个小时记录一次。

5、向炉膛内通氢气10~15分钟后,可以点燃排气口氢气。

6、当温度升至500℃时,保温1小时,并记录到温和结束的时间;当温度升至700℃时,保温0.5小时,并记录到温和结束时间;当温度升至850℃时,保温2小时,并记录到温和结束时间。

7、烧结结束后关闭井式炉电源,不要将炉膛拉出炉子,让炉膛在井式炉内随炉冷却,不要关闭氢气,冷却至100℃以下时可以关闭氢气,取出锭子。

8、将锭子拿到等静压工段进行复压,复压压力位150MPa,具体见等静压操作规程,复压完成后将锭子称重,存入仓库。

签名

日期

更改标记

数量

更改单号

签名

日期

编制

审核

批准

操作规程

挤压型AgC片状触点操作规程

挤压

编号

共2页

第1页

1、操作人员佩戴好袖套和石棉手套,以免烫伤;检查挤压模具有无破损、破裂等,如有则需要更换模具,将挤压模具和挤压垫块放入箱式炉中加热,设定400℃保温1小时。

2、将挤压筒加热部分通电,设定通电时间4小时,使其达到400℃左右的温度。

3、将银石墨锭子放入专用的环保不锈钢烧舟,将锭子和烧舟放入环保专用的马弗炉中加热,记录好锭子摆放位置,炉内通氢气,通气15分钟后点燃氢气,设定730℃保温2.5小时。

4、检查挤压机电路、油路是否正常;开机空挤3次,以清理挤压筒内壁;把敞口不锈钢槽清理干净,拖至挤压机出口处摆放好,准备好签字、耐高温石棉手套、千分尺等工具。

5、取出加热好的挤压模具,放入模具套内,然后一起放入模具槽内,将模具槽缩回;在挤压模和锭子接触面上涂抹加了石墨的石蜡,盛料筒闭锁,挤压筒向前运动,模具和挤压筒中心重合。

6、小心打开马弗炉炉门,参照先前的锭子摆放位置取出加热好的锭子,需两个人配合,一人开炉门一人取锭子;用长钳夹加紧锭子,将锭子快速转移至下料槽,让锭子滚落到挤压机的料架上;升起料架,在挤压垫块与锭子接触的一面上涂上加有石墨的石蜡,将挤压垫块放在锭子与挤压杆中间,涂了石蜡的一面与锭子接触;调节挤压速度,采用中速挤压,挤压出料速度约1m/s,挤压压力为190MPa(约125T),主缸行进到位挤压动作完成后自动停止,这时盛料筒开启,主缸后退,垫块掉落,剪下压余,完成一次挤压工作,每挤一个锭子需要热清理一次,即不加料重复步骤6。

7、挤压机出口保证两个人牵丝,牵丝人员要将银石墨丝理顺,尽量把每根丝拉直,不要有划伤,不要卡在不锈钢槽接头处,避免出现严重弯曲、扭转。

8、在压余切掉后,由一个人在距出料口1m左右的位置,两手抓紧丝,用力猛拉,将丝拉出,如果有丝断在模具内,需要用手钳夹住拉出;将丝抬至空旷处在地上,注意分批放置,不要混料。

9、每一批第一个锭子挤出后立即检查产品表面质量及用千分尺测量丝的尺寸,要求丝表面刮花无开裂、毛刺、波纹,外观及尺寸均合格后方可往下进行,若不合格则需要检查模具并更换挤压模具。

10、挤压完成后检查挤压模具,如有开裂或毛刺则需要修模或更换;最后一次挤压完成后需要热清理一次挤压筒;退出挤压筒,待挤压筒冷却至室温后,

操作规程

挤压型AgC片状触点操作规程

挤压

编号

共2页

第2页

用工具清理挤压筒内壁附着的银。

11、夹料和牵丝的过程中要小心,不要被高