PCB板检验规范.docx

《PCB板检验规范.docx》由会员分享,可在线阅读,更多相关《PCB板检验规范.docx(12页珍藏版)》请在冰豆网上搜索。

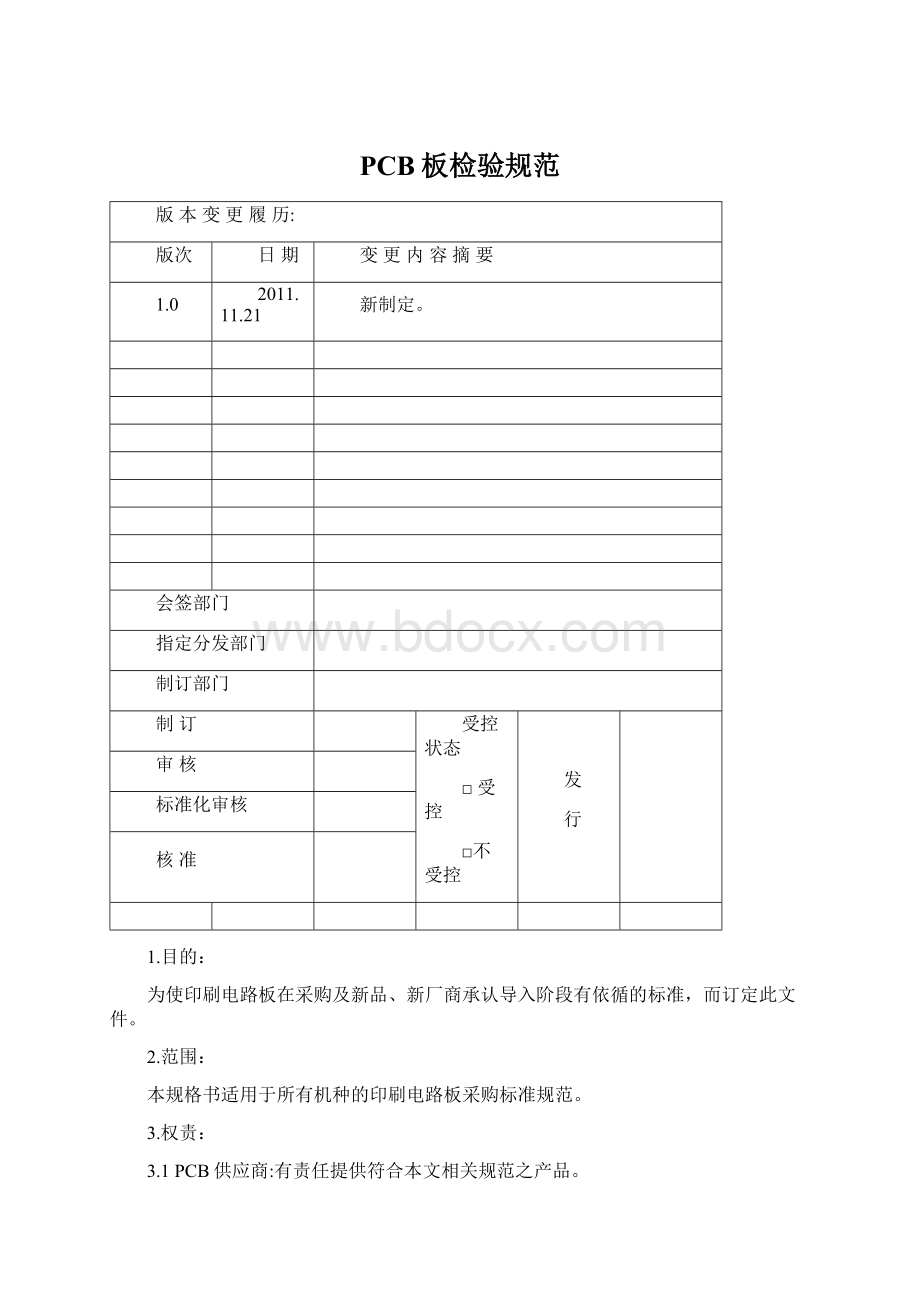

PCB板检验规范

版本变更履历:

版次

日期

变更内容摘要

1.0

2011.11.21

新制定。

会签部门

指定分发部门

制订部门

制订

受控状态

□受控

□不受控

发

行

审核

标准化审核

核准

1.目的:

为使印刷电路板在采购及新品、新厂商承认导入阶段有依循的标准,而订定此文件。

2.范围:

本规格书适用于所有机种的印刷电路板采购标准规范。

3.权责:

3.1PCB供应商:

有责任提供符合本文相关规范之产品。

3.2采购:

开发新厂商阶段要求供应商必须满足相关规范制作产品

3.3工程/硬件:

在做新产品/新材料导入评估阶段必须确认本规范要求之所有项目,并形成相应记录。

3.4本规格书之位皆高于本公司其它PCB相关之检验规范文件,若本规范未明确定义之处,请参照IPC2相关标准。

4.定义:

无

5.内容:

5.1相关要求:

5.1.1结构尺寸要求:

依我司LAYOUT设计图面制作,图面未标注部分依本规范要求项要求进行。

5.1.2制作规格要求:

5.1.2.1印制板基材要求:

单面板指定使用:

KB/KH(FR-1/CEM-1板材),双面板及多层板指定使用:

生益/KB/国际(FR-4板材)。

5.1.2.2成品板厚度:

制作之标准值及误差值,以各类板号材料之设计图面(排版图、单板正反图面)为基准,没有的依以下标准进行:

表一

厚度

1.6

1.2

1.0

0.8

公差

±0.16

±0.13

±0.1

±0.1

5.1.2.3孔的要求:

5.1.2.3.1钻孔要求:

所有PCB的孔径均>0.3mm,如有≤0.3mm需与我司设计部确认。

5.1.2.3.2孔径公差:

所有双面及四层板之孔径公差规格+0.1/-0mm,锣孔孔径公差规格+/-0.075,但为配合生产插件顺畅,以上限规格生产管控,方形孔规格:

直边之规格为所需之规格,非含R角之规格。

5.1.2.3.3孔铜要求:

孔铜厚度U≥20μm,为杜绝过孔不良,要求供应商进行二次沉铜。

5.1.2.3.4过孔处理要求:

5.1.2.3.4.1常规导通孔处理:

所有导通孔必须做100%塞孔处理,以避免过锡炉后产生锡珠短路以及导电泡棉短路现象。

5.1.2.3.4.2开窗处的导通孔处理:

开窗处的导通孔孔需塞孔,但距离开窗小于0.1mm或与开窗相切时需与我司设计部人员确认清楚后再制作。

5.1.2.3.5多层板VIA导通孔:

绝不允许设计在焊板上,以防止SMI锡膏流失而产生虚焊之品质隐患,若供应商工程处理资料时有发现此问题务必及时报备LAYOUT,以便修正。

5.1.2.4成品最小线宽/距及公差:

5.1.2.4.1成品最小线宽/距:

双面板及多层板为≧0.2mm,单面板要求为≧0.25mm。

5.1.2.4.2成品线宽/线距公差:

不允许超过原有线宽线距的±20%。

5.1.2.4.3所有底片资料于制程上作补偿修正时,补偿要小于5mil。

5.1.2.4.4线路补线要求:

双面,多层板的线路不允许进行补线(IC点位不允许修补)。

5.1.2.5V-CUT余留后余厚公差及V-CUT要求:

5.1.2.5.1V-CUT余留后余厚公差:

表二

材料

FR-1/CEM-1板材

FR-4板材

公差

0.7+/-0.1MM

0.5+0.0/-0.1MM

5.1.2.5.2V-CUT要求:

V-CUT槽宽度:

0.45-0.55MM,V-CUT上下偏刀+/-0.1MM,V-CUT直角为30-45度。

5.1.2.6PAD要求:

5.1.2.6.1PAD间距小于0.2MM:

无须印刷绿桥,若涉及间距为≥0.20MM,不管有无设计绿油桥,都必须做成有绿桥。

5.1.2.6.2PAD间距大于0.2MM:

绿桥长度需大于该PAD长度的90%。

5.1.2.7翘曲度要求:

5.1.2.7.1印制板翘曲度的极限偏差应满足下表要求:

印制板板材

印制板厚度(mm)

要求

FR-1/CEM-1

0.8

0.020

1.0

0.020

1.2

0.012

1.6

0.010

FR-4

0.8

0.012

1.0

0.012

1.2

0.008

1.6

0.005

5.1.2.7.2试验方法:

将被测印制板放在测量平台上,印制板凹面向下,印制板与平台间的最大距离R1(精确0.05mm),印制板的厚度R2,准确到0.05mm,印制板的翘曲度高度:

H=R1-R2,测量印制板弯曲边长度L,翘曲度Q=H/L,单位:

mm/mm,各参数定义如下图1所示。

5.1.2.8MARK点要求:

5.1.2.8.1MARK点形状要求:

须为圆形,不得出现不规则形状,

5.1.2.8.2MARK点外环光线要求:

不得比MARK,点光线强,否则SMT识别MARK点时会出现错误,特别是CEM板材,白色基材相对黄色基材反光度更强,极容易造成SMT误判,因此设计时不可选用白色的基材。

5.1.2.9拼片及外形要求:

5.1.2.9.1四周脚要求:

所有单片PCB四周脚,必须作45度斜角或是R1.0处理,不可作直角。

5.1.2.9.2冲制外形四周毛边要求:

冲制外形四周毛边<0.2mm,若毛边超过0.2mm须进行做磨光处理;多层板四周必须模切,不允许掰板方式,影响AI作业。

5.1.2.9.3新旧模的管控:

在新旧模切换时须确认其差异点,并且针对整板的冲孔偏移度须≤0.1MM,(特别是FR-1CEM板材)否则AI无法自插。

5.1.2.9.4新旧料(新旧模)切换管控:

新旧料(新旧模)切换时的旧料的最后一批与新料的第一批出货时每箱均须标示“新版”或“旧版”字样,以利于我司使用。

5.1.2.9.5锣板时板内直角位置要求:

允许R0.80MM直角。

5.1.2.10字符要求:

5.1.2.10.1字符与开窗及焊盘位置要求:

所有字符与开窗及焊盘重叠的,需与我司设计部人员确认清楚后再制作。

5.1.2.10.2每片板上添加的标识:

厂家标示;防火等级;厂家UL的申请编号;生产周期及我司要求的字符,需统一添加于元件面字符层。

5.1.2.11电气规格要求:

5.1.2.11.1所有多层板都必需做阻抗:

5.1.2.11.1.1一般要求:

多层板之阻抗要求为50-70Ω,阻抗线不做特别要求,选择板内即可。

5.1.2.11.1.2特殊要求:

依我公司设计要求制作。

5.1.2.11.2open/short测试要求:

位于PCB中的全部导线均须通过open/short测试,导体部分不可有断线,导体间不可有短路的情况发生。

5.1.2.12外观要求:

5.1.2.12.1涂层要求:

单面板:

松香,OSP;双面板及多层板:

OSP,碳膜,沉金(特殊工艺时例外)。

5.1.2.12.2OSP涂层厚度:

0.22~0.30um,松香厚度及保质期按IPC2级标准制作。

5.1.2.12.3整体外观要求:

不允许Pad黑化、残渣、露铜、指痕。

5.1.2.12.4PCB外观检验基准:

(MIL-STD-105ELevelIAQL0.65%)。

5.1.3可靠性实验:

5.1.3.1测试项目和判定标准:

序号

内容

控制标准

1

切片试验

1.压合一介电层厚度;2.钻孔一测试孔壁之粗糙度;3.电镀一精确掌握镀铜厚度;4.防焊-绿油厚度;

2

镀铜厚度(多层板)

孔铜厚度U≥20μm

3

绿油溶解测试

白布无沾防焊漆颜色,防焊油不被刮起

4

绿油、化金、文字附着力测试

无脱落及分离

5

热应力试验(浸锡)

无爆板和孔破

6

可焊性试验

95%以上良好沾锡,其余只可出现针孔、缩锡

7

阻抗测试

1.一般要求:

多层板之阻抗要求为50-70Ω。

2.特殊要求:

依我公司设计要求制作。

8

孔拉力测试

≧2000ib/in2

9

高压绝缘测试

无击穿现象

10

喷锡(化金、OSP,碳膜,松香(单面板))厚度测试

1.OSP要求0.22~0.30um要求

2.除特殊要求外,其它按IPC2级标准制作。

5.2试验方法要求:

5.2.1切片测试:

5.2.1.1测试目的:

压合——介电层厚度;

钻孔——测试孔壁之粗糙度;

电镀——精确掌握镀铜厚度;

防焊——绿油厚度。

5.2.1.2仪器用品:

砂纸,研磨机,金相显微镜,抛光液,微蚀液。

5.2.1.3试验方法:

5.2.1.3.1选择试样用冲床在适当位置冲出切片。

5.2.1.3.2将切片垂直固定于模型中。

5.2.1.3.3按比例调和树脂与硬化剂并倒入模型中,令其自然硬化。

5.2.1.3.4以砂纸依次由小目数粗磨至大目数细磨至接近孔中心位置。

5.2.1.3.5以抛光液抛光。

5.2.1.3.6微蚀铜面。

5.2.1.3.7以金相显微镜观察并记录之。

5.2.1.4取样方法及频率:

4pcs/出货前每批。

5.2.2镀铜厚度测试:

5.2.2.1测试目的:

镀铜厚度。

5.2.2.2仪器用品:

孔铜厚度测试仪。

5.2.2.3测试方法:

选择具有8个同一规格数量及以上的VIA孔及插件孔,再将其中要测试的孔选择8个测试点位置,对孔壁内镀铜层厚度的均匀性进行测试,所获得的测试数据再进行计算,而得出镀层厚度的平均分布状态。

5.2.2.4取样方法及频率:

3pcs/出货前每批。

5.2.3绿油溶解测试:

5.2.3.1测试目的:

测试样本表面的防焊漆是否已经完成硬化,及足以应付在焊接时所产生热力。

5.2.3.2仪器用品:

三氯甲烷、秒表、碎布。

5.2.3.3测试方法:

5.2.3.3.1将数滴三氯甲烷滴于样本的防焊漆表面,并等候约一分钟。

5.2.3.3.2用碎布在滴过三氯甲烷的位置抹去,布面应没有防焊漆的颜色附上。

5.2.3.3.3再用指甲在同样位置刮去,如果防焊漆没有被刮起,表示本试验合格。

5.2.3.4取样方法及频率:

3pcs/出货前每批

5.2.4绿油、化金、文字附着力测试:

5.2.4.1测试目的:

测试防焊漆和板料或线路面的附着力。

5.2.4.2仪器用品:

600#3M胶带。

5.2.4.3测试方法:

5.2.4.3.1在未进行测试之前,先检查样本表面必须清洁无尘埃或油渍。

5.2.4.3.2用600#3M胶带紧贴于漆面上长度约2英寸长,用手抹3次胶面,确保贴平,胶带每次只可使用一次。

5.2.4.3.3用手将胶带垂直板面快速地拉起。

5.2.4.3.4检查胶带是否有附上防焊漆,板面防焊漆是否有松起或分离之现象,观察胶带上有无沾金/文字漆,板面化金处/文字漆是否有松起或分离之现象。

5.2.4.4取样方法及频率:

3pcs/出货前每批。

5.2.5热应力试验(浸锡):

5.2.5.1试验目的:

为预知产品于客户处之热应力承受能力。

5.2.5.2仪器用品:

烘箱、锡炉、秒表、助焊剂、金相显微镜。

5.2.5.3测试方法:

5.2.5.3.1选取适当之试样于表面检查无任何分层、起泡、织纹显露状后,及BGA及CPU没有用白板笔画过的,置入烤箱烘150℃,4小时。

5.2.5.3.2取出试样待其冷却至室温。

5.2.5.3.3将锡炉温度调整为288℃,并持温度计插入锡炉,确认锡炉之温度,若不符合要求,则进行补偿,直到其符合要求.则进行补偿,直到其符合要求。

5.2.5.3.4用夹子夹测试板,将板面均匀涂上助焊剂直立滴流5~10秒钟,使多余之助焊剂得以滴回。

以滴回。

5.2.5.3.5于288℃±5℃之锡炉中完全浸入锡液10±1秒/次,取出冷却后做第二次,共3次。

5.2.5.3.6取出试样后待其冷却,并将试样清洗干净。

5.2.5.3.7做孔切片(依最小孔径及PTH孔作切片分析)。

5.2.5.3.8利用金相显微镜观查孔内切片情形。

5.2.5.4注意事项:

操作时需戴耐高温手套、袖套及防护面罩,并使用长柄夹取放样品及试验。

5.2.5.5取样方法及频率:

3pcs/出货前每批。

5.2.6焊锡性试验:

5.2.6.1试验目的:

为预知产品于客户处之焊锡状况,以Solderpot仿真客户条件焊锡。

5.2.6.2仪器用品:

烘箱、有铅锡炉、秒表、助焊剂、10X放大镜。

5.2.6.3测试方法:

5.2.6.3.1选择适当之试样,BGA及CPU没有用白板笔画过的,并确定试样表面清洁后,置入烤箱烘烤120℃*1小时。

5.2.6.3.2试样取出后待其冷却降至室温。

5.2.6.3.3将锡炉内溶锡表面的浮渣及已焦化的助焊剂残渣完全清除干净。

5.2.6.3.4将试样完全涂上助焊剂,试样须直立滴流5~10秒,使多余之助焊剂得以滴回。

5.2.6.3.5将试样小心放在温度为245℃的锡池表面,漂浮时间3~5秒。

5.2.6.4注意事项:

操作时需戴耐高温手套、袖套及防护面罩﹐并使用长柄夹取放样品及试验。

5.2.6.5取样方法及频率:

3pcs/出货前每批。

5.2.7阻抗测试:

5.2.7.1测试目的:

测量阻抗值是否符合要求。

5.2.7.2仪器用品:

阻抗测试机。

5.2.7.3测试方法:

按阻抗测试机操作规范进行测试。

5.2.7.4取样方法及频率:

3pcs/出货前每批。

(注:

防焊后阻抗标准值与成品标准值要求相同)

5.2.8孔拉力测试:

5.2.8.1测试目的:

试验电镀孔铜的拉力强度。

5.2.8.2仪器用品:

电烙铁,拉力测试机,铜线。

5.2.8.3测试方法:

5.2.8.3.1将铜线直接插入孔内,以电烙铁加锡焊牢。

5.2.8.3.2被测试孔孔必需PAD面完整无缺,并将多余线路在PAD边切除。

5.2.8.3.3将铜线的末端用拉力机夹紧,按拉力机上升,直到铜线被拉断或孔被拉出,计下读数C(Kg)。

5.2.8.3.4将待测孔使用游标卡尺测量出孔的内径C2(mm)和孔环外径C1(mm)。

5.2.8.3.5计算孔拉力强度:

ib/in2

F=4C/(C1-C2)*1420

F:

拉力强度

C1:

孔环外径(mm)

C2:

孔环内径(mm)

5.2.8.3.6取样方法及频率:

3pcs/出货前每批。

5.2.9高压绝缘测试:

5.2.9.1测试目的:

测试线路板材料的绝缘性能。

5.2.9.2仪器用品:

高压绝缘测试仪,烘箱19.2仪器用品:

高压绝缘测试仪,烘箱。

5.2.9.3测试方法:

5.2.9.3.1烘烤板子,温度为50-60℃/3小时,冷却至室温,选样品上距离最近且互相不导通的一对线。

5.2.9.3.2按高压绝缘测试仪操作规范进行测试,测试要求为:

a)线距<3mil,所需电压250V,电流0.5A。

b)线距≧3mil,所需电压500V,电流0.5A。

c)可根据客户要求设定电压和电流。

d)或按双面板用1000V,多层板用500V。

5.2.9.3.3维持通电30+3/-0秒,若在此段期间内有击穿现象出现,则表示样本不合格。

5.2.9.3.4测试前,必须将测试台面清洁,并不可有金属物存在,以免影响测试结果或触电。

5.2.9.4注意事项:

操作时需戴耐高压手套。

5.2.9.5取样方法及频率:

3pcs/出货前每批。

5.2.10喷锡(化金、OSP,碳膜,松香(单面板))厚度测试:

5.2.10.1测试目的:

检验厚度是否在合格范围内。

5.2.10.2仪器用品:

X-Ray测试仪。

5.2.10.3测试方法:

按照X-Ray测试仪操作规范进行测试。

5.2.10.4取样方法及频率:

1pcs/出货前每批。

5.3出货检验报告资料要求:

5.3.1一般规定:

5.3.1.1供应商于出货时,需随货提供出货检验报告(内容必须包含以下第2点要求)。

5.3.1.2供应商需至少保存出货报告2年,以便品质追踪与查验。

5.3.1.3出货报告之样本需足以代表该批出货之整体品质,若该进料批包含两个D/C,则每个D/C皆需抽样检测。

5.3.1.4任何发现于出货报告上之缺失(包含输入错误或资料遗漏),皆视为主要缺失。

5.3.1.5出货报告上除需检验员签名外,还需经由检验主管核准,未经核准之出货报告一律拒收。

5.3.1.6SQE工程师可依照产品设计及客户别之差异增加测试项目及修改抽样计划。

5.3.1.7出货外箱及检验报告上均需标明批号。

5.3.2出货检验报告测试项目要求:

5.3.2.1具体参见【PCB成品出货检验报告】

5.3.2.2在检验报告后面附上切片报告及切片、阻抗报告、可焊性报告。

5.4包装要求:

5.4.1包装方式规定:

须热封真空包装,且内添加干燥剂。

5.4.2纸箱外盖上必须注明:

生产日期(D/C),保存期限、批号。

5.4.3多层板在包装前,须在150℃下烘两小时,以烘烤所含水气。

5.5其它要求:

5.5.1共性EQ只需回复一次。

5.5.2处理文档时请一定要认真检查图档,遇到EQ应第一时间与我LAYOUT组相应工程师联系解决,请务必执行,防止由于工程问题而影响PCB品质。

5.5.3为保证我司样品交期及时而不至于DELAY整机样机送样,请所有供应商在制作样品时,须提供样品制作进度表供我司需求单位确认,精确到每一个环节,如:

沉铜。

我们将以样品交期和样品品质决定供应优劣,请务必保证交期。

交期请按制作规格书中的交期为准,如果不能满足样品交期,请第一时间提出,以便采购更换厂商。

5.5.4每批次(订单总量)到货的打叉板(即报废板)总量比例为≤0.5%,即每10000PCS,可允许的打叉板数量为≤50PCS(QA要求)。

5.5.5每包打叉板的打叉方向应一致,且应在每个订单的最后一批为尾数箱形式送货(QA要求)。

6.相关文件:

无

7.相关表单:

7.1NL1-34-004-01PCB成品出货检验报告

8.附件:

无