合金及其熔炼原理习题.docx

《合金及其熔炼原理习题.docx》由会员分享,可在线阅读,更多相关《合金及其熔炼原理习题.docx(30页珍藏版)》请在冰豆网上搜索。

合金及其熔炼原理习题

合金及其熔炼(原理)习题

参

考

答

案

孙瑜

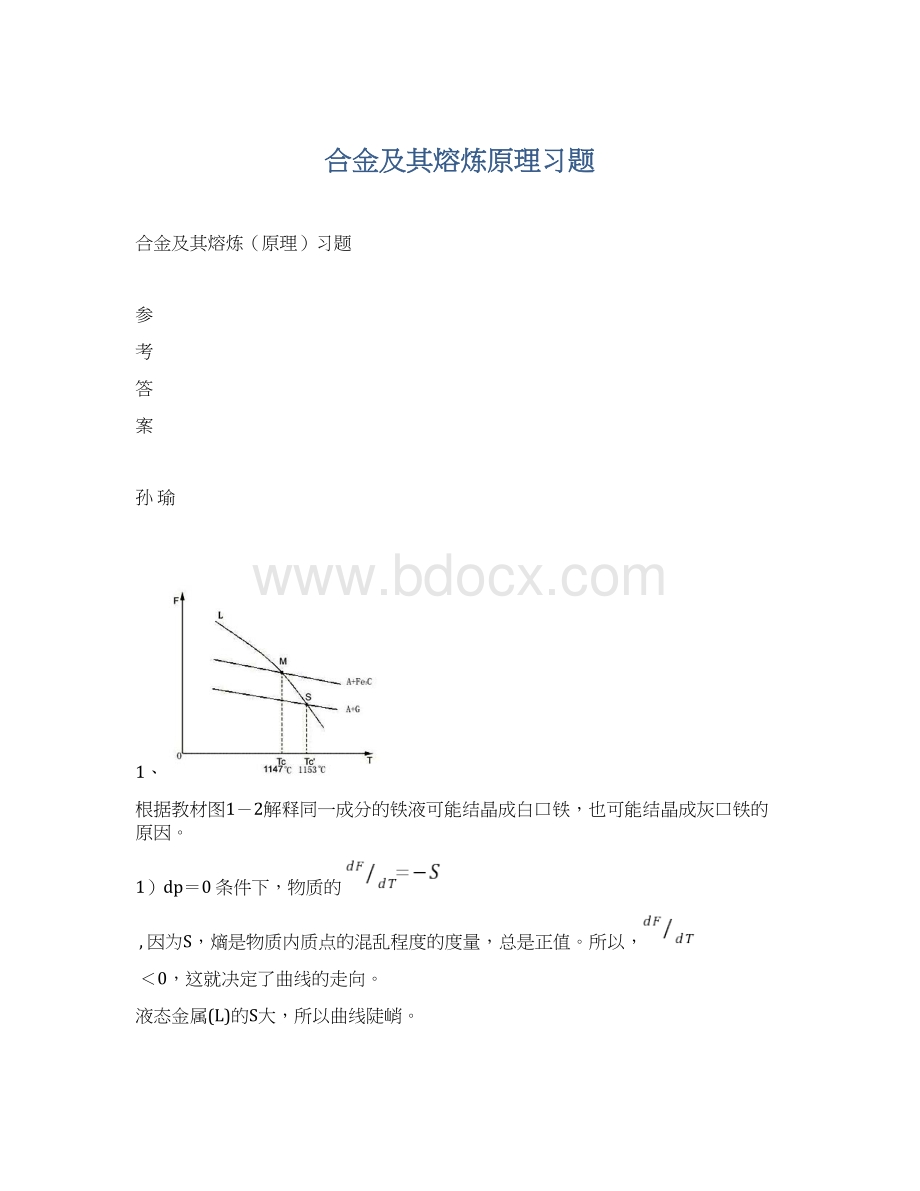

1、

根据教材图1-2解释同一成分的铁液可能结晶成白口铁,也可能结晶成灰口铁的原因。

1)dp=0条件下,物质的

因为S,熵是物质内质点的混乱程度的度量,总是正值。

所以,

<0,这就决定了曲线的走向。

液态金属(L)的S大,所以曲线陡峭。

2)由于A+Fe3C的自由能较高,所以A+Fe3C的自由能比A+G的自由能高,其曲线居上方。

图上出现两个交点:

M和S,在M点:

FL=F(A+Fe3C),这意味M点对应的温度Tc是L结晶成(A+Fe3C)的平衡温度;同样S点对应的温度相应于Tc′温度是1153℃。

3)由图可知:

a.在T≥Tc′的条件下,L不可能结晶,共晶铁液只能存在液态;没有过冷,也就是没有凝固驱动力;

b.在Tc′>T≥Tc的条件下,L会发生结晶,但只能结晶成(A+G),即:

灰口铁。

c.T<Tc的条件下,从热力学观点来看,L会结晶成(A+G)和(A+Fe3C)都有可能,且结晶成灰口铁的可能性更大。

但实际情况下,L总是总是结晶成(A+Fe3C),因为从动力学的观点来看,从含C量为4.3%的L中产生含C量为100%的G晶核比产生含C量为6.67%的Fe3C要困难的多。

A-3

d.因此,最终的组织特点主要取决于共晶转变的实际温度。

若这一温度落在Tc′和Tc之间,则共晶转变按稳定系相图进行,共晶转变一定是:

L→A+G,得到灰口铁。

若这一温度落在Tc以下,则共晶转变一定是:

L→A+Fe3C,得到白口铁。

2、碳当量、共晶度概念及意义。

根据各元素对共晶点实际碳量的影响,将这些元素折算成碳量的增减,称为碳当量。

CE=C+1/3(Si+P),CE=4.26%为共晶成分、<为亚共晶成分、>为过共晶

铸铁偏离点的程度可用铸铁的实际含碳量和共晶点实际含碳量的比值来表示,这个比值称为共晶度。

Sc=CFe/4.26%-3(Si+P)

3、合金成分、冷却条件及合金元素等对初生奥氏体枝晶的影响。

1)含C量越低,或者说成分越亚共晶,则A枝晶数量越多。

2)凝固时冷却速度增加会造成A数量的增加,甚至使共晶成分,过共晶成分的铸铁成分中出现初晶A;冷速增加,促使奥氏体分枝程度增加,使枝晶壁间距S减少使枝晶细化。

3)合金元素的影响:

如V、Mo、Ti等都有明显影响,特别是V、Ti同时加入能增加奥氏体枝晶的数量,并细化二次枝晶臂间距。

4)枝晶数量越多则铸铁强度越高,数量相当的前提下,一次枝晶越长,二次枝晶间距越小,则强度越好。

4、灰铸铁的组织、性能特点?

(一)组织:

金属基体+片G+某些夹杂物

是灰铸铁的基础、体积占90~93%以不同的硫化物、磷化物、氧化物。

数量、分布形态、尺寸

分P、F和P+F三类、P与F的比例和P分散度重要由共晶转变的△T决定;存在于基体之中的石墨为7—10%,σb<200MPa、δ≈0、数值极低

金属基体相当于低合金碳钢(Si)片G相当于裂纹或孔洞。

故常把灰铁看作有大量微小裂纹与孔洞的低合金钢。

(二)性能特点:

1、与碳钢相比力学性能差,(强度低、型性、韧性=0)但与很多的非金属材料和有色金属材料相比,仍有相当好的强度性能。

(1)原因:

片状G的缩减作用和缺口作用。

两种作用的结果使得基体强度的利用率小于30%;塑性、韧性的利用率近似为0。

(2)片状G特性与力学性能的关系,数量:

少→力学性能好;分布:

A—B—D—C好→差

(3)金属基体与力学性能的关系

珠光体(尤其市细珠光体),增加强度与硬度;铁素体不能增加灰口铁的塑性和韧性。

2、较低的性能和缺口敏感性(Notchsensitivity),价值:

材料的利用率高;加工要求低。

3、良好的减震性:

原因:

珠光体中有Cm不易摩损;G是一种润滑剂;形成空槽都是存放润滑剂的地方。

5、影响灰铸铁铸态组织的主要因素。

(一)冷却速率的影响

冷却速率与结晶的过冷度△T密切相关;值得注意的是,冷却速率包括凝固时和凝固后的冷却能力(一次相变和二次相变的过程)。

①铸件的壁厚,铸铁是一种断面敏感性很强的材料(sectionsensitivity);

②浇注温度,温度↑,铸型温度↑,冷速↓;

③造型材料、导热性

(二)化学成分的影响

铸铁中的化学元素可分为三类:

⑴常规元素:

C、Si、Mn、S、P;

⑵微量元素(traceelements):

指非人为加入的,但对铸铁的组织和性能都有显著的影响;⑶合金元素(alloyingelements):

指有意识的加入。

⑴促进G化元素:

铸铁结晶过程中,促进C以G形态结晶的元素,或者说促进铸铁结晶成灰铸铁,得到F基体的元素;

⑵反G化元素:

结晶过程中,促进C以Cm形态结晶的元素,或者说促进铸铁结晶成白口铁,得到P基体的元素。

(三)孕育处理的影响:

浇注前向液态金属中加入称为“孕育剂:

的物质,以产生某些选择相的结晶晶核,以改变合金的结晶过程,达到改变合金组织和性能的目的,称孕育处理。

是获得高强灰铸铁的基本手段。

(四)铁液过热和高温静置

共晶过冷过大或过小都不好,过小会导致G粗大;过大会出现D型G,甚至白口。

(五)炉料的影响

遗传性(heredity):

保持金属炉料某些组织和性质(Heredity:

conservationofpropertiesinmetalsoralloysafterremelting)

6、球墨铸铁化学成分选择特点。

1、C和Si

CE高达4.6~4.7%,为球铁的共晶成分,目的是保证流动性,利于补缩,消除收缩缺陷。

高的CE首先是由高的C量构成的,一般为3.8左右,高C量自然会增加G的数量,但由于G成球形,其数量的多少对力学性能已没有明显的影响。

高CE的另一部分由Si构成,其数量一般在2.0—3.0%之间,根据所要求基体的不同而有所差别。

球光体QT2.0—2.5%;铁素体QT2.6—3.1%

Si是促进G化元素,减少白口的倾向,增加F量,对球铁的构成是很必要的。

但由于球化剂,孕育剂中都含有Si,所以原铁水的Si量一般很低(为1~1.3%),当然使用无硅的球化剂和加入量小的孕育方法,则对原铁水没有低Si的要求。

2、Mn

传统的生产方法中,球光体球铁Mn高,而铁素体球铁Mn低。

但近年来,国内外都有降Mn的趋势,特别是对薄壁件和厚壁件,都要求Mn<0.4~0.6%

原因:

Mn的偏析,在晶界处形成碳化物,降低韧性;珠光体基体则通过,热处理或加Cu等合金元素获得。

3、P有害要求P<0.1%

4.S:

有害消耗球化剂,从而反球化,是产生诸多铸造缺陷(夹洼、球化不良、衰退、皮下气孔)的根源。

为此,熔炼低S的原铁水量球铁生产的关键。

国内冲无炉熔炼S的最低水平在0.06~0.08%,而国外球铁原铁水的S量都在0.02%之下,这是我国球铁件质量低于国外的主要原因。

解决的办法是感应炉熔炼

双联熔炼,中间加炉外脱S。

与灰铁相比,球铁化学成分的特点是高C,低Mn、S、P,为此生产中应选用低Mn、S、P的球铁专用生铁以及低S的铸造用焦。

7、球铁生产中,必须要进行孕育处理,其作用何在?

1)消除结晶过冷倾向(白口倾向);球化元素都是反石墨化元素,球化而不孕育的铁水浇注的铸件将是白口铸件,孕育促进C以G形态析出。

2)促进G球化

3)减少晶间偏析

8、Mg作为主要的球化元素,RE作为附加的球化元素,其优点何在。

Mg:

D1.738;T沸1107℃;化学性质极活泼,在铁水温度下与氧、硫激烈化合所以,加入铁水极其困难。

作用:

①是作用很强的球化剂;②脱S、去O,生成MgS,MgO夹杂物;③反G化Mg量过多造成白口组织。

RE(Rareearth)La单元素(第六周期第三族、原子序数57-71),加Y、Si共十七个元素的总称。

分P59的稀土藏量十分丰富,包括轻、重两组,但作为球化剂使用的主要是以Ce反应的轻稀土元素。

RE沸点系比重大,加入铁水时反应平衡,化学性质极活泼,但因为脱S去氧的产物比重大,且没有沸腾使产物排除的作用,反应动力学条件较差,所以脱S去氧的效果比Mg较差。

但如果RE与Mg同时加入,借助于Mg的沸腾汽化,改善动力学条件,则RE脱S去O的作用又可充分发挥,从而可以减少Mg的加入量。

作用:

①脱S去O,与Mg同时加入,作用更强;②使G球化,但作用比Mg弱。

③反干扰元素。

④反G化

总之,RE的加入,可以对Mg的脱O去S和球化作用起一种辅助的作用,从而可以减少Mg的加入量,使Mg的加入量变得容易一些,此外RE的反干扰元素的作用也是对Mg的极大补充。

9、炉前质量控制办法。

处理以后的铁水必须进行炉前检验,方能浇注

1、试样断口检验:

银白色,细晶粒,

中心有缩松—良好;有分数小黑点—球化不良

灰色——未球化。

白口:

麻口——孕育不良

2、快速金相法

3、热分析法

10、G对铸铁减摩性的影响。

由于G六方晶格的层片状结构,使G成为一种很好的固体润滑剂,能够在摩擦表面上形成润滑膜,即能产生石墨成膜的过程。

石墨脱落以后在金属基体中留下的空穴,能储存润滑油,保持连续的润滑油膜。

以上两点是高碳相为G的铸铁具有良好减摩性能的主要原因。

G形状的影响:

片状G易于在摩擦面形成石墨膜,球状G不易成膜。

片状G割裂金属基体的作用严重,使基体易于剥落,形成磨屑,故有蠕墨铸铁,可望获得优良的摩擦学性能之说。

G数量的影响:

数量多,有利于形成石墨润滑膜,但基体易于剥落。

数量少,则石墨的润滑作用不显著。

G分布的影响:

均匀分布有利,对片状G而言,即是A型分布G为最好。

11、常用的减摩铸铁及应用

主要有以下几种:

(一)高磷铸铁,含P0.4~0.65%

组织:

P+A型G+均匀分布的继续网状的二元磷共晶;

应用:

普通机床床身(承受静载荷)

(二)磷铜钛铸铁

成分:

P0.4~0.65%Cu0.6~0.8%Ti0.2~0.5%;组织:

与高磷铸铁相比,珠光体数量更保证为100%,且细化;有Ti的C、N化合物,成为均布于基体中的硬质相。

应用:

精密机床床身。

(三)钒钛铸铁

成分:

V0.15~45%Ti0.06~0.15%

组织:

P基体+A型G(部分D型G)+V和Ti的C、N化合物。

应用:

精密机床床身

(四)硼铸铁

主要用于生产汽缸套和活塞环。

(五)铬相铜铸铁

组织:

细密P+A型G

应用:

普通机床床身,活塞环、汽缸套等。

*节省合金元素的办法:

铸型涂料,双层浇注。

12、空气/固体炉料,如何变成炉气/铁水?

风(空气)由风口鼓入底焦,而上行(上行中有附壁效应),使得经预热的达到着火点的焦炭发生燃烧反应,即焦炭中的C和空气中的O2发生剧烈的化学反应,放出大量的热量。

在这过程中,O2不断被消耗,几乎到零。

而由燃烧产物CO2、CO以及不参加反应的N2组成了高温的炉气(Tmax可达1700℃),并向上运动,熔化金属料并预热金属料和焦炭,然后经烟囱排入大气。

在加料口测得的炉气温度在200℃左右,成分主要为CO2、CO、N2。

固体炉料进入加料口以后下行过程中,不断受到上行炉气的预热,处以底焦顶面的金属料,受高温炉气的加热,被熔化。

熔化成的液滴迅速通过底焦层(约只有十秒左右),汇集于炉缸,并流入前炉。

液滴穿过底焦时被强烈过热,并且与焦炭、炉气、炉渣发生反应而改变其成分。

13、根据炉气成分的变化,将焦炭层分成哪三个带,三带中的炉气特点。

1)氧化带

从炉栅开始,至氧气消耗完毕的一段焦炭层,称为氧化带。

这一段中,供风(空气)比较充足,特别是靠近炉栅的部分,基本反应是C+O2→CO2,随着反应的进行,CO2浓度逐渐增加,而O2的浓度逐渐降低,直至接近于零。

2)还原带

氧化带以上,无氧

温