戊91021030机巷作业规程.docx

《戊91021030机巷作业规程.docx》由会员分享,可在线阅读,更多相关《戊91021030机巷作业规程.docx(69页珍藏版)》请在冰豆网上搜索。

戊91021030机巷作业规程

第1章概况

第一节工程概述

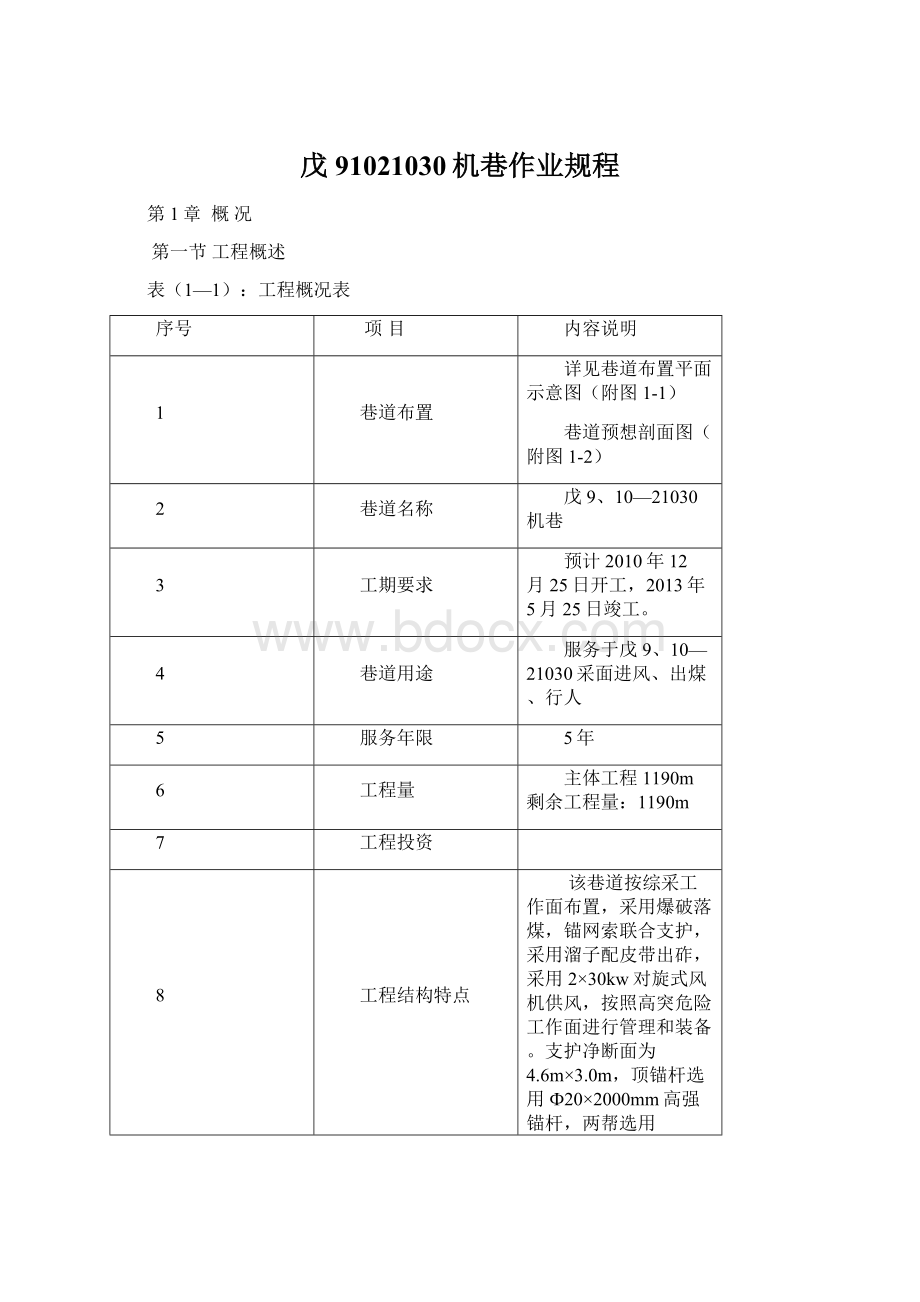

表(1—1):

工程概况表

序号

项目

内容说明

1

巷道布置

详见巷道布置平面示意图(附图1-1)

巷道预想剖面图(附图1-2)

2

巷道名称

戊9、10—21030机巷

3

工期要求

预计2010年12月25日开工,2013年5月25日竣工。

4

巷道用途

服务于戊9、10—21030采面进风、出煤、行人

5

服务年限

5年

6

工程量

主体工程1190m剩余工程量:

1190m

7

工程投资

8

工程结构特点

该巷道按综采工作面布置,采用爆破落煤,锚网索联合支护,采用溜子配皮带出砟,采用2×30kw对旋式风机供风,按照高突危险工作面进行管理和装备。

支护净断面为4.6m×3.0m,顶锚杆选用Ф20×2000mm高强锚杆,两帮选用Ф20×2000mm等强锚杆。

9

巷道标高及施工坡度

开口/终点=-574/-532施工坡度为+2°。

10

附近开采情况及影响

该采面位于戊一采区东翼,西至戊一皮带上山,东到戊组国铁保护煤柱,北部煤田尚未开采。

地面有白灌渠、许南公路、矿区铁路从该区域穿过,地面建筑物有姜店、郝庄等,地面标高+70~+90m。

预计巷道受采动影响不大。

第2节编写依据

表(1—2):

编写依据表

序号

编写依据

内容说明

1

设计

八矿总办室设计的《平煤股份八矿戊9、10—21030工作面及瓦斯综合治理设计》

2

地质部门提供的地质资料

戊9、10—21030机巷高抽巷已揭露的地质资料。

3

矿压资料

采用十字位移观测数据及顶板离层仪观测数据

4

其它技术规范

《煤矿安全规程》(2010版)《防止煤与瓦斯突出规定》(2009版)《平煤股份公司煤巷锚杆支护技术规范》(平煤股份(2009)100号文)《中国平煤神马集团矿井风量计算方法》

平煤股份〔2010〕147号关于印发《平煤股份公司防治煤与瓦斯突出实施办法(试行)》的通知

平煤股份〔2010〕141号关于建设完善紧急避险系统和压风自救系统的紧急通知

《平煤股份公司石门(立井、斜井)揭煤防突管理规定(试行)的通知》的通知

第二章地面位置及地质情况

第一节地面相对位置及邻近采区开采情

表(2—1):

井上下关系对照表

采区

戊一采区

工程名称

戊9、10—21030机巷

地面标高

+70m/+90m

井下标高

-574m/-532m

地面的相对位置建筑物及其他

地面有白灌渠、许南公路、矿区铁路从该区域穿过,地面建筑物有姜店、郝庄等,地面标高+70~+90m。

井下相对位置对掘进巷道的影响

该采面位于戊一采区东翼,西至戊一皮带上山,东到戊组国铁保护煤柱,北部煤田尚未开采。

戊9.10煤层区段标高—574~—532m,埋深584m~622m。

预计巷道受采动影响不大。

第二节煤(岩)层赋存特征

表(2—2)煤层特征情况表

指标

单位

参数

备注

煤层厚度(最大~最小/平均)

m

2.7-3.6

3.2

在构造区域有变薄(厚)情况

煤层倾角(最大~最小/平均)

(°)

13°—16°

13.5°

在构造区域不稳定

煤层硬度

f

0.4-0.6

0.3

煤层层理(发育程度)

煤层层理不发育

煤层节理(发育程度)

节理不发育

地质构造带节理发育

自然发火期

d

120-180

绝对瓦斯涌出量

m3·min-1

1.5

相对瓦斯涌出量

m3·t

28.3

煤尘爆炸指数

(%)

31.13-34.44

地温

℃

26°

表(2—3)煤层顶底板情况表

顶底板名称

岩石类别

硬度

厚度

岩性

顶板

基本顶

稳定

f=4-6

9.0m

细至中粒砂岩

直接顶

稳定

f=4-6

0.7m

黑色炭质泥岩

底版

直接底

稳定

f=3-5

4m

泥岩及砂质泥岩

基本底

稳定

f=3-5

6m

砂质泥岩及粉砂岩

附图(2—1)煤岩层综合柱状图

第三节地质构造

预计在正常掘进过程中不会遇大的地质构造影响掘进。

第4节水文地质

煤层顶板中~粗粒砂岩含水层厚4~12m,裂隙发育,富水程度中等,在掘进及回采期间,局部顶板有滴、淋水现象,水量不大,在施工过程中不致造成大的水害威胁。

预计正常涌水量3m³/h,在施工过程中人工挖出水沟,保证巷道内无积水、淤泥,影响文明生产。

第三章巷道布置及支护说明

第一节巷道布置

表(3-1)巷道布置情况表

序号

名称

1

巷道施工层位

戊9、10煤层

2

水平标高

-574/-532

3

施工断面

4.6m×3.0m

4

工程量

1190m

5

巷道施工坡度

﹢2°

6

巷道开口位置

戊一皮带上山P8#测点向上3m,巷道左帮开口施工。

(与戊一皮带上山中心线成73°夹角)

7

施工方位角

方位角:

102°48′0″

第2节矿压观测

表(3—2):

矿压观测表

序号

名称

1

观测对象

顶板及两帮

2

观测内容

顶底板相对移近量及两帮相对移近量。

3

观测方法

从巷道开口往里每隔50m设置1个顶板离层仪观测点,遇到巷道压力大地段每隔10m设置一个观测点。

每个观测点设置一个观测断面,并记录好初始观测值L1、L2、H1、H2。

初期每天观测一次,并记录。

巷道压力稳定后,每5天对巷道顶板和底板及两帮的相对移近量进行测量,并现场分析观测数据,发现异常及时汇报给队值班干部。

观测的工具为5m的钢卷尺、线绳、记录纸等。

4

数据处理

10天平均位移量大于5mm/天或30天平均位移量大于3mm/天,必须采取措施处理。

第3节支护设计

1、巷道岔口支护设计:

巷道开口交岔点附近10m范围采用补打锚索加强支护,锚索间排距为1000mm×1400mm,锚索按“33”阵型布置。

图(3-1):

巷道交岔点支护示意图

二、巷道支护:

该巷道支护断面为4600mm×3000m(中高),采用锚网索支护,净断面为13.8㎡。

附图:

图(3-2):

巷道支护平面图、断面图

附图(3-3):

临时支护示意图。

3、锚网索支护选型计算:

1、按悬吊理论计算

(1)锚杆长度L:

L=L1+L2+L3=0.05+1.5+0.3=1.85m

式中:

L1——锚杆外露长度L2——软弱岩层厚度,可根据柱状图确定mm

L3——锚杆伸入稳定岩层深度一般不小于300mm

(2)锚固力N:

可按锚杆杆体的屈服载荷计算

N=π/4(d2σ屈)=0.25×3.14×(0.020)²×335×106=0.10519×106≈105KN

式中:

σ屈——杆体材料的屈服极限Mpad—杆体直径

(3)锚杆间排距:

锚杆间距D≤1/2L=0.5×1.85=0.925

锚杆排距L0=Nn/2kraL2=7×105×103/2×3×24×103×2.3×1.5=1.479m

式中:

n——每排锚杆根数N——设计锚固力,KN/根

K——安全系数,取2-3r——上覆岩层平均容重,取24KN/m3

a——1/2巷道掘进宽度m

2、按组合梁原理计算

(1)锚杆长度L:

L=L1+L2+L3=0.05+1.583+0.5=2.13m

式中:

L1——锚杆外露长度mL3——锚固端长度m

L2——组合梁自撑厚度m

L2=0.612B[K1P/ψσ1σx]/2=0.612×4.6×[3×24/1×(0.3×46)×104×0.007728]/2=2.815×[72/1×(0.3×46)×104×0.007728]/2=1.583

K1——与施工方法有关的安全系数。

掘进机掘进2-3;爆破法掘进3-5;巷道受动压影响5-6

P——组合梁自重均布载荷MPaψ——与组合梁层数有关的系数

组合层数:

123≥4

ψ值:

1.00.750.70.65

B——巷道跨度m

σ1——最上一层岩层抗拉计算强度,可取试验强度的0.3-0.4倍MPa,实验强度为46kg/cm²

σx——原岩水平应力,σx=λrzMPa,λ—侧压力系数,一般为0.25-0.4,=0.4×24×805=0.007728Mpa

Z—巷道埋深m

(2)锚杆间距:

以上所选锚杆长度,还需验算组合梁各层间不发生相对滑动,并保证最下面一层岩层的稳定性

D≥1.63m1(σ1/KP)/2=1.63×1×{(46×104)/8×24×106×1}/2=0.0032

式中:

m1——最下面一层岩层的厚度m

K——安全系数,取8-10

P——本层自重均布荷载P=r1m1,MPa;r1——最下面一层岩层的容重,KN/m3

3、锚杆的锚固长度按下式计算:

L0=LR12/(R2-R22)=40×(17.5)²/{(21.5)²-(10)²}=33.79mm

式中:

L—树脂卷长度 mm L0——锚固长度mm

R——钻孔半径21.5mmR1——树脂卷半径17.5mm

R2——锚杆半径10mm

4、锚索支护参数的确定

1、锚固长度La:

La≥fst/πfcsd1=(1870/3.14×10Mpa)×17.8mm=1060mm

式中:

d1—锚索钢绞线之径,mmfst—钢绞线抗拉强度,Mpa

fcs—锚索与锚固剂的设计粘接强度,按10MPa计算

2、锚索间排距

L/S≥2即S≤L/2=6000/2=3000mm式中:

L—锚索孔深度S—锚索间距

3、锚索锚固力P

P1≥P≥P1/K或P2/KP≥P1/K=400/2=200KN

式中:

P—设计锚索锚固力200KN

P1—锚固段锚固剂与孔壁的粘结力KN

P2—锚固段锚固剂与钢绞线的粘结力400KNK—安全系数,取2。

4、锚网索支护参数选型

1、顶锚杆使用Ф20mm、L=2000mm的高强锚杆;

2、帮锚杆使用Ф20mm、L=2000mm的等强锚杆;

3、锚索使用Ф17.8mm、L=6000mm的高强度低松弛钢绞线锚索;

4、顶网选用5.0m×0.9m的4#冷拔丝金属网;上帮规格选用3.5m×0.9m;下帮网规格选用2.4m×0.9m。

5、顶板每排布置7根高强锚杆;两帮各铺设一片帮网与顶网压茬搭接,上帮布置5根Ф20mm×2000mm的等强锚杆,下帮布置4根Ф20mm×2000mm的等强锚杆。

6、顶锚杆间距720mm;上帮锚杆间距750mm;下帮锚杆排距均为700mm;

7、锚索按“212”阵型布置,锚索长为6000mm,锚索间距为2200mm,排距为2100mm。

8、该巷道在停采线前后30m范围内顶板锚杆规格改为Ф22mm×2400mm高强锚杆,顶板及上帮采用钢带加强支护。

9、帮网滞后工作面不得超过3排。

第4节支护工艺

1、临时支护:

采用锚网索支护过程中临时支护采用戴帽顶柱(点柱)作为临时支护:

支护材料选用圆木或单体柱(圆木要求直径不小于φ160mm,长度不小于2600mm,3根;单体柱选用DWB-30/100系列柱子)每隔1000mm—1200mm打一带帽顶柱(戴帽规格200×200×30mm方块柱鞋)。

压力大、顶板破碎采用36u4400拱缩棚支护过程中,临时支护采用两根3.6m以上的11#工字钢前探支护,每根前探梁三个卡子,配大小板作为临时支护。

2、临时支护工艺及要求

1、每次放完炮之后,要认真执行敲帮问顶,找掉活矸危岩。

找顶工作前要先清理好退路,并有两人找顶,其中一人找顶、一人观察顶板。

应从有完好支护的地点开始,由外向里,先顶部后两帮,依次进行。

找顶时找顶范围内严禁其他人员进入。

2、点柱上方必须用大板接顶,点柱底根要打在实底上,不能打在实底上的要加垫木板,且只能加垫一块木板。

3、点柱间距为(1.0—1.2m)。

最大控顶距不得超过1.4m,最小控顶距不得超过0.7m。

4、当巷道顶板倾角<15°时,应采用合适的垫板垫在点柱上端;当巷道顶板倾角≥15°时,必须在上部垫板与巷道顶板接触处打上楔子。

5、在带帽顶柱掩护下打锚杆作业,当所有锚杆打装齐全后方可拆除临时支护。

三、永久支护及要求

(1)永久支护材料:

正常掘进过程中采用锚网索支护。

若遇顶板破碎、遇断层可采用36u4400拱缩型棚子支护,棚距600mm。

(二)锚索安装工序:

1、采用液压锚杆机配S19中空六方接长式钻杆和Φ27mm双翼钻头湿式打眼。

为确保孔深准确,可在起始钻杆上作彩色标记。

2、插入树脂药卷前应检查其质量(以手感柔软为合格),不合格的药卷严禁使用。

3、用棉布将锚索锚固段的水、煤屑等擦干净,用塑料胶带将树脂药卷与锚索粘结定位。

4、锚索下端装上专用搅拌器,工人配合用锚索顶住锚固剂缓慢送入钻孔(注意不能反复抽拉锚索),确保锚固剂全部送到眼底。

将专用搅拌器尾部六方头插到锚杆机上。

5、一人扶住机头,一人操作锚杆机,边推进边搅拌,前半程用慢速旋转,后半程用快速旋转,搅拌时间控制在20~30秒。

6、停止搅拌后,继续保持锚杆机的推力约3分钟,然后可回落锚杆机准备打下一个孔。

7、10分钟后,先卸下专用搅拌器,装上托盘,锚具,并将其托到紧贴顶板的位置。

8、用张拉千斤顶套在锚索上,张拉,注意观察压力表读数达到104~169KN时停止。

9、锚索搅拌树脂药卷过程中不能停顿,要一气呵成,绝对不能反复搅拌。

10、锚索安装48小时,如发现预紧力下降,必须及时补打。

11、张拉时发现锚固不合格的锚索,必须立即在其附近补打合格的锚索,或者用张拉器将不合格的锚索拨出,然后重新用锚杆机将钻孔“溜”一遍,重新安装锚索。

12、打锚索孔时,在钻杆接头位置进入孔内之前要控制锚杆机推力,以免钻杆断伤人。

13、松开盘住的锚索时,要防止锚索突然弹开伤人。

(2)锚杆安装工序

1、锚杆在正式安装前,应先用锚杆插入锚杆孔,检查一下孔深是否符合要求及插入是否顺利,如果插入困难应用钻慢速推进,再将钻孔孔壁钻平滑。

2、安装前必须用压风吹净锚杆孔内的积水和岩粉(煤粉),以免影响药卷和孔壁的粘结,并把孔口周围的岩(煤)层面找平,保证托盘上好后能紧贴岩(煤)层面。

3、检查锚杆的托盘、螺帽等构件是否齐全,树脂锚固剂是否合格完好,严禁使用破损、变质、过期的树脂锚固剂。

4、安装时,先将树脂锚固剂送入孔内,再把锚杆插入孔中,将锚固剂推送到孔底,然后把锚杆安装器套上煤电钻(或锚杆钻机),送电(或送风)转动锚杆将锚固剂刺破并搅拌,同时把锚杆匀速推至孔底,搅拌并等待一定时间后安上托盘,扭紧螺帽。

(3)架棚施工工序

1、架棚前必须把支架构件和需要的工具准备齐全、检查梁、腿是否符合设计要求。

2、可缩“U”型钢腿装配时,搭接长度及卡缆的紧固应符合作业规程规定。

4、放炮后,应首先检查作业地点的顶板、支护、煤帮等情况,发现问题及时处理。

5、永久棚架设前,先要进行临时支护,在临时支护下按作业规程要求挖出两帮柱窝,两人把腿抬到已挖好的柱窝内,一人扶腿,一人察看是否靠帮,上好卡缆打紧板肖,梁腿合好口。

6、人工上梁要至少4人进行,两名上梁人员站在工作面崩下的煤体或放置稳固的工作台上,另两人将棚梁递上,上梁要在专人统一指挥下进行,梁腿合好后,调整方向,将顶帮背紧刹牢。

7、金属棚加拉杆联锁。

8、在处理爆破崩倒或因故倾倒的棚子,首先,要对临近10米范围内的棚子进行加固,再由外向里逐架修复,里面不得有人,当顶部超挖时,必须用木料打木垛接顶,两帮超挖大于300毫米时,要用木料刹紧背牢。

四、锚杆机操作

1、锚杆机司机操作锚杆机打眼前,应由另一个人把打眼的钎子插在锚杆机上,并用手扶住锚杆机和钎子,操作锚杆机身升起,使钎子钻头对准标记,另一专人开水阀门,扶钎子人员松手离开,司机操作手柄旋转钎子开始打眼,打眼过程中,其他人员离开锚杆机。

2、打眼过程中,注意孔内是否往外流水,如发现不流水,即为钻杆堵塞,及时停止旋转,降落钻杆进行处理。

3、锚杆孔打到位置后,先操作机器降落,不得停止旋转,以防钻杆卡在孔内拨不出来,降落过程中,使供水量逐渐减少,锚杆机降落一半后,方可停止旋转。

4、锚杆机回落时,至少应有一人扶住锚杆机头部,防止锚杆机机身失重、弯倒。

5、锚杆机打眼前,司机操作手把要使推进力均匀,推进力过大时,易造成卡钎子,甚至造成锚杆机机身发生旋转,造成伤人。

6、为保证锚杆角度,必须使机身轴线垂直于顶板。

因此,应及时移动锚杆机,不得使机身在同一位置打两根锚杆。

移动锚杆机时,可由锚杆机司机扶住手把,由另外两人用钎子抬住机身进行挪动,要注意及时清理底板的杂物和淤泥,以防抬、移时,腿脚被绊住或发生滑倒。

5、煤电钻操作

1、搬动电钻时,要提电钻手柄,不得提、拖电缆,在未到工作面以前,钻杆不得装在电钻上。

2、工作前,要检查各部件是否齐全牢固,螺丝是否扭紧,机壳不得有裂纹和损伤,风扇要正常,钎套要灵活。

3、电缆长出部份要挂好,不得埋在煤和杂物里,更不得拖在溜子中,以免溜子开动时,拉坏电缆,发生危险。

4、电缆线头要严密结实,胶皮若损坏,不得使用。

5、钻眼时,必须按操作规程的规定操作。

6、使用电钻时,用力要够,不得强拉,并每隔一定时间,将钎子退出稍许,以便排出煤粉,避免烧坏电机。

7、工作面风流中瓦斯浓度达到1%时,停止使用电钻打眼,在有水的地方,要特别注意漏电。

钻眼时要注意钻进状况,如快慢发生变化或声音不正常时,应禁止工作,查明原因,处理后才能使用,电钻发热、温度过高、发现杂音等故障时,不得使用,可由操作者自行处理.

8、操作者应戴口罩,工作中要随时观察顶板,发现不安全的隐患,必须先处理好才能工作。

9、打完眼后将钎子拆下空转电机,使套上的煤粉落掉,电缆整齐地盘起来和电钻收放在干燥安全的地方,以免放炮时炸坏。

10、无论电钻有无毛病,每周必须进行检查修理一次。

11、根据煤壁的凸凹程度决定该段煤壁打眼深度,要求放炮后使煤壁尽量是直线。

第四章施工工艺

第一节施工方法

表(4-1)

施工顺序

1、完善戊9、10—21030机巷监测、运输、供水、供压风、供电及安全防护设施。

2、巷道开口位置采用补打锚索进行加固。

3、按照设计方位,采用放炮落煤。

施工方法

1、该巷道施工时,采用放炮落煤的方法施工。

2、采用人工攉砟上40T溜子通过皮带运出工作面。

3、采用风钻或煤电钻施工炮眼、风锚头施工瓦斯释放孔。

4、采用风动锚杆机打顶锚杆

施工工序

锚网支护时:

接班检查→打眼→装药爆破→通风→临时支护→出砟→打顶锚杆眼→安装顶锚杆→铺网→顶梁下上托盘→拧紧螺帽→顶锚杆网梁上好→进行刷帮→打帮锚杆、安装帮网→自检。

架棚子支护时:

接班检查→打眼→装药放炮→通风→临时支护→出砟→架棚→自检。

运输方式

出砟

工作面→40T溜子→戊9、10—21030机巷皮带→40T溜子→戊一皮带上山。

运料

地面→新副井→丁戊组一石门→戊组大巷→戊一轨道→戊一轨道三片→戊9.10-21030机巷设备道→戊9、10—21030机巷

工作制度

掘进班采用“三八”制度作业,机电大班、运料班可根据需要上8点或12点。

第2节爆破作业

1、爆破条件表(4-2)

矿井瓦斯等级

高突瓦斯矿井

掘进断面

13.8㎡

普氏系数

f=0.6-0.8(煤)

钻眼机具

风动锚头

炸药种类

安全等级不低于三级含水乳化炸药

雷管类别

毫秒延期电雷管

2、爆破图表表(4-3)

炮眼

名称

炮眼

深度

(m)

炮眼个数

炮眼角度

装药量

封泥长度

超爆

顺序

联线方式

水平(°)

垂直

(°)

每眼装药量(kg)

合计

掏槽眼(1~6)

0.8

6

69

90

0.44(1卷)

2.64

≥0.4m

串

联

辅助眼(7-16)

0.75

10

90

90

0.22(0.5卷)

2.2

≥0.4m

II

周边眼(17-35)

0.75

19

77-90

75-90

0.22(0.5卷)

4.18

≥0.4m

底眼(36-42)

0.75

7

90

79-90

0.22(0.5卷)

1.54

≥0.4m

合计

31.8

42

10.56

3、爆破指标表(4-4)

顺序

指标名称

单位

数量

顺序

指标名称

单位

数量

1

炮眼利用率

%

93

5

一循环炮眼长度

m

31.9

2

工作循环进尺

m

0.70

6

掘进一米炮眼长度

m

45.42

3

一循环实体煤岩量

m³

10.36

7

掘进一米炸药消耗量

㎏

15.08

4

掘进一米煤量

m³

14.8

8

掘进一米雷管消耗量

发

60

附图(4—1):

炮眼布置图(正向爆破)

第三节装载与运输

1、装载与运输方式

1、煤(矸)装载:

人工用锹将爆落的煤(矸)攉入工作面掌子头40T型溜子,由溜子直接上戊9、10—21030机巷工作面800型可缩皮带,再有皮带运至戊一皮带上山。

2、煤矸运输:

爆落的煤矸有40T溜子及800型皮带运输工作面。

3、人员运输:

人员有戊一轨道人车运至戊一轨道三片,然后步行到施工地点。

2、装载运输设备表方式表

表(4-5)装载设备运输方式表

序号

设备名称

型号

数量

安装位置

运输距离

备注

1

胶带输送机

800型

1部

巷道里程40m

1109m

2

刮板运输机

40T

2部

一部溜子搭在高强皮带上;二部溜子紧跟工作面掌子头。

40m/部

附图(4—2):

运砟系统示意图。

第四节管线敷设

1、各类管线的布置及要求

1.风、水管采用油丝绳捆绑吊挂在巷道上帮的锚杆上,每隔不大于5m的距离吊挂一道,距迎头的距离不得大于20m。

2.电缆吊挂距底板的距离为不低于1.8m(前后高度一致),从上往下必须按监测、通讯、信号、动力电缆的顺序布置。

放炮线吊挂在巷道顶板上,与其它电缆保持在300mm以上的距离。

3、管线的铺设方式见表(4-6)

序号

名称

规格型号

铺设距离

1

风管

100mm

1200m

2

水管

50mm

1200m

3

动力电缆

50mm²

70mm²

1200m

4

瓦斯抽放管

150mm

1200m

第五节设备及工具配备

表(4—7)设备及工具配备表

序号

设备、工具名称

规格型号

单位

数量

备注

1

浅孔钻机

ZQSJ-140/4.1

台

3

施工局部防突措施孔

2

深孔钻机

ZDY400型

台

1

深孔前探使用

4

煤电钻

ZM15型强力煤电钻

台

2

施工煤炮眼

5

控制开关

QBZ-200

台

8

6

馈电开关

KBZ—400

台

3

8

综保

ZZ8L—4

台

3

9

刮板输送机

SGW