合成氨原料气脱二氧化碳课程设计.docx

《合成氨原料气脱二氧化碳课程设计.docx》由会员分享,可在线阅读,更多相关《合成氨原料气脱二氧化碳课程设计.docx(37页珍藏版)》请在冰豆网上搜索。

合成氨原料气脱二氧化碳课程设计

一、概述:

吸收是利用各组分溶解度的不同而分离气体混合物的操作。

混合气体与适当的液体接触,气体中的一个或几个组分便溶解于液体中而形成溶液,于是原组分的一部分气体分离。

对与此题中的易溶气体是CO2。

依题意:

年工作日以330天,每天以24小时连续运行计,合成氨原料气处理量为23500m3/h。

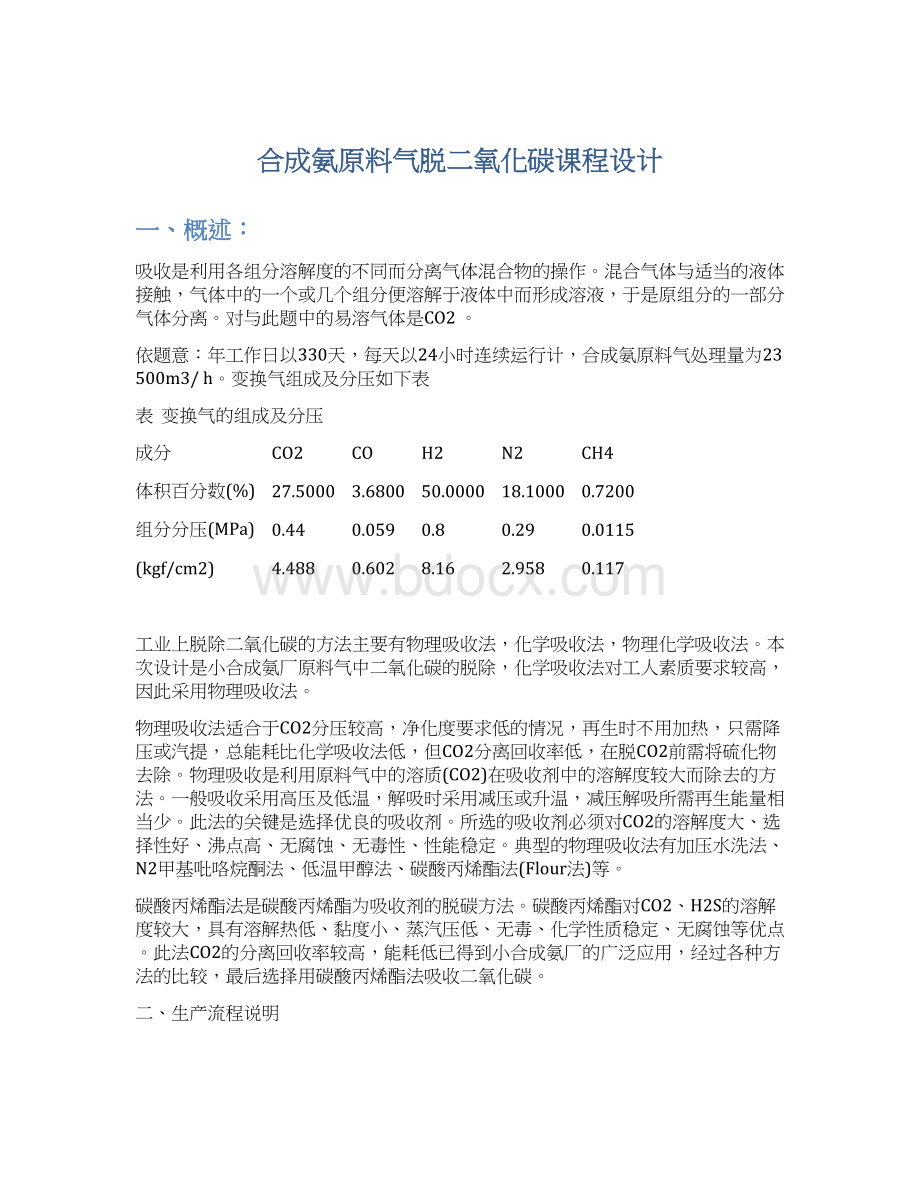

变换气组成及分压如下表

表变换气的组成及分压

成分

CO2

CO

H2

N2

CH4

体积百分数(%)

27.5000

3.6800

50.0000

18.1000

0.7200

组分分压(MPa)

0.44

0.059

0.8

0.29

0.0115

(kgf/cm2)

4.488

0.602

8.16

2.958

0.117

工业上脱除二氧化碳的方法主要有物理吸收法,化学吸收法,物理化学吸收法。

本次设计是小合成氨厂原料气中二氧化碳的脱除,化学吸收法对工人素质要求较高,因此采用物理吸收法。

物理吸收法适合于CO2分压较高,净化度要求低的情况,再生时不用加热,只需降压或汽提,总能耗比化学吸收法低,但CO2分离回收率低,在脱CO2前需将硫化物去除。

物理吸收是利用原料气中的溶质(CO2)在吸收剂中的溶解度较大而除去的方法。

一般吸收采用高压及低温,解吸时采用减压或升温,减压解吸所需再生能量相当少。

此法的关键是选择优良的吸收剂。

所选的吸收剂必须对CO2的溶解度大、选择性好、沸点高、无腐蚀、无毒性、性能稳定。

典型的物理吸收法有加压水洗法、N2甲基吡咯烷酮法、低温甲醇法、碳酸丙烯酯法(Flour法)等。

碳酸丙烯酯法是碳酸丙烯酯为吸收剂的脱碳方法。

碳酸丙烯酯对CO2、H2S的溶解度较大,具有溶解热低、黏度小、蒸汽压低、无毒、化学性质稳定、无腐蚀等优点。

此法CO2的分离回收率较高,能耗低已得到小合成氨厂的广泛应用,经过各种方法的比较,最后选择用碳酸丙烯酯法吸收二氧化碳。

二、生产流程说明

碳酸丙烯酯脱碳工艺流程一般由吸收、闪蒸、汽提(即溶剂再生)和气相中带出的溶剂回收等部分组成。

(见下图)参考[4]

吸收过程:

由氮氢压缩工段来的约1.6MPa的变换气,经油分离器再次分离气体中的油沫后,从脱碳塔底部进入,变换气与塔中喷淋的碳酸丙烯酯液逆流接触,变换气中大部分的二氧化碳被碳酸丙烯酯溶液吸收,出脱碳塔的净化气中含CO2<1.1%.再经碳酸丙烯酯回收器、碳酸丙烯酯分离器除去气体中夹带的碳酸丙烯酯雾沫后送出工段去氮氢气压缩工段。

吸收了CO2后的碳酸丙烯酯富液从脱碳塔底引出并减压进入闪蒸槽,闪蒸出溶解于富液中的H2、N2、CO及部分CO2气体。

闪蒸气经碳酸丙烯酯捕集器除去气体中夹带的碳酸丙烯酯雾沫后送往氮氢气压缩工段予以回收,闪蒸后的碳酸丙烯酯富液进入常解再生塔上段常解塔进行二氧化碳解吸。

出塔常解气含CO2>98%由汽提鼓风机补入防腐空气后常解气含CO2>95.7%(干基CO2气体含氧量为0.5~0.6%),再经罗茨鼓风机加压后,送至洗涤塔上洗去气体中夹带的碳酸丙烯酯雾沫后送往尿素装置的CO2压缩工段。

常解后的碳酸丙烯酯溶液溢流进入常解再生塔下塔顶部与汽提鼓风机送入塔内的空气逆流接触,进一步气提出残留于富液的二氧化碳。

汽提气经洗涤塔下塔去气体中的碳酸丙烯酯雾沫后放空。

出常解再生塔的碳酸丙烯酯贫液至中间贮槽再经脱碳泵加压到约2.1MPa,经溶剂冷却器冷至35℃送入脱碳循环使用。

闪蒸是在低于吸收操作压力下使溶于溶剂中的气体解吸出来的过程。

是物理溶剂再生方法中最常用的方法。

闪蒸的另一目的是为了回收溶于溶剂中的某些气体组分,如:

氢气、甲烷等。

由于各种气体组分在碳酸丙烯酯中具有不同的溶解度和平衡规律,因此可以通过控制闪蒸压力来控制闪蒸气中各组分的比例及各组分的解吸量。

一般情况下,难溶气体易于闪蒸解吸。

根据这个原理,可通过一至几级不同压力等级的减压,使溶于溶剂中的不同气体组分在解吸时得到相对是分

离和提纯,这样,工业上就可以按要求分别回收到各种气体组分。

闪蒸级数的确定往往与回收气体的种类、数量和纯度有关,每一级的闪蒸压力都不同。

从吸收塔富液的第一级闪蒸到压力递减到常压。

各级闪蒸压力在确定后,如果溶剂在该闪蒸气中有充足的停留时间,那么溶于该溶剂中的各种气体组分将充分解吸,直接趋近于这些气体在该温度、该组分气相分压时的平衡溶解度。

如在合成氨变换气的脱碳工艺上,往往设置二级至三级减压闪蒸。

第一级减压闪蒸(如0.5MPa)是为了回收溶于溶剂中的氢气和氮气,第二级减压闪蒸(如常压)是为了回收二氧化碳,同时使溶剂中的酸气(二氧化碳)等浓度降低,以达到再生溶剂的目的。

当原料气中二氧化碳分压为0.5MPa左右时,经溶剂吸收,再通过减压闪蒸(包括常压闪蒸),一般可将二氧化碳吸收量的75%左右解吸出去,剩余的25%左右将从汽提塔中吹出。

如生产上需要多回收一些高纯度的二氧化碳气体。

可在常压闪蒸后再增设真空闪蒸。

吸收过程和溶剂再生过程是碳酸丙烯酯脱碳脱硫工艺中最基本的两个环节。

碳酸丙烯酯溶液的再生原理:

当二氧化碳分压在2.0MPa以下时,碳酸丙烯酯吸收二氧化碳基本上符合亨利定律:

提高吸收压力,平衡溶解度增加,对原料气净化有利。

与吸收过程相反,降低压力可使溶解在碳酸丙烯酯中的二氧化碳气体解吸出来,溶解在碳酸丙烯酯中的二氧化碳等气体的解吸过程即称为碳酸丙烯酯富液的再生。

在低于吸收操作压力下时溶于溶剂中的气体解吸出来时物理溶剂再生中最常用的方法。

再生度是指碳酸丙烯酯富液经再生后,残留在溶剂中的二氧化碳的含量,含量越低,则再生度越高。

常压闪蒸后的溶剂再经过汽提的再生工艺,是目前碳酸丙烯酯脱碳工艺中采用最普遍的一种。

我国合成氨厂配尿素、纯碱的脱碳工艺基本上如此。

汽提所用的惰性气体为空气。

为了保证吸收工序后净化气中二氧化碳含量在2%左右。

所以溶剂的再生度要求较高。

脱碳过程中的能量回收:

在碳酸丙烯酯脱碳过程中,有汽液料的升压和降压过程,为了合理采用工艺本身的能量再流程图上,应考虑相应的能量回收装置。

真空再生主要设备为真空再生塔。

再生再生塔内的真空度由外接真空装置调节。

当溶剂温度一定时,真空度越大,从溶剂中解吸出来的二氧化碳等气体量也越多,溶剂再生越完全。

此时解吸出来的二氧化碳气量可近似地按二氧化碳在碳酸丙烯酯中相平衡式进行计算。

再生塔是溶解气体从溶剂中解吸出来的装置,根据工艺流程的需要,选择不同的塔型,在采用常解压汽提再生流程时,再生塔常解部分时淋降板式塔,汽提部分采用填料塔,而真空再生流程则全部为淋降板式塔型,采用淋降板式结构优点在于增加解吸表面积,利于溶剂中溶解气体解析完全。

液体从上一层塔盘的中心降液管下来,由边缘降液管流下,再下一层塔盘上,再转为中心管降液,液体在各层塔盘上依次做离心或向心的径向运动。

塔盘设有不同高度的溢流堰,以减少每段行程长度,降低每段行程的液面落差。

汽提塔的作用是,以惰性气体吹洗溶剂,使溶剂中残留二氧化碳、硫化氢等酸性气体的含量得到进一步降低。

汽提过程实际上是吸收的逆过程。

因此,可在一只气液逆流接触的塔式设备内进行。

工业上大多采用填料塔。

与吸收塔的气液物料浓、稀端正好相反,在汽提塔的操作过程中,气液浓端均在塔上部,而气液物料的稀端都在塔下部。

随工艺气体带出的溶剂出了以雾沫(气体中的雾沫一般是指直径在50

以上的液滴,它可以通过网除雾器等简单的装置将这些液滴从气体中捕集下来)形式带出以外,另一种形式是溶剂蒸汽。

这部分溶剂蒸汽在通过丝网除雾器时并不能捕集回收下来。

因此需要在工艺上另行考虑回收装置。

目前,工业上回收气流中溶剂蒸气的方法,主要采用水洗涤法,该法使含有溶剂蒸气的气体通过水洗涤塔,使溶剂蒸气溶解于水中成为稀的碳酸丙烯酯水溶液,生产上俗称为稀液。

该法因基于水和碳酸丙烯酯的部分互溶性。

因此只有在互溶范围内,溶剂蒸气才能有效溶于水中。

循环洗涤法是指水中溶剂浓度在控制指标以下时,用泵输送到回收塔中连续循环,使气体中的溶剂蒸汽不断溶于循环稀液内,直到稀液中溶剂浓度达到控制指标时才注入循环溶剂中

回收常解气、汽提气中碳酸丙烯酯雾沫的稀液,当在洗涤塔中循环浓度达~12%时,即加入至中间贮槽中回收作碳酸丙烯酯补充使用。

当碳酸丙烯酯溶液中有杂物时,设计中设有碳酸丙烯酯过滤器,将杂物滤出,以保证生产正常进行。

在碳酸丙烯酯脱碳过程中,有气液物料的升压和降压过程,为了合理采用工艺本身的能量,在流程上,应考虑相应的能量回收装置。

在整个工艺流程中,要适当调节吸收气液比,吸收气液比是指单位时间内进吸收塔的原料气体积(标态)与进料贫液体积(工况下)之比,该比值在某种程度上也是反映生产能力的一种参数。

由于单位体积溶剂在一定条件下,所吸收的酸性气体量基本为一定值,因而在其他条件不变的情况下,净化气中二氧化碳净化度明显的随着气液比的减少而增加。

对填料塔而言,加大气液两相的接触面积可以提高吸收饱和度,加大气液接触面积的措施一般可通过增大填料容量或选择比表面积较大的填料来实现。

提高R值之后虽然可降低溶剂循环量,但也必须考虑R值增加后,相应的塔高也将增加,这样,在工程设计中,应针对具体工况进行技术经济比较后再选取合理的R值,工业上,吸收饱和度R值一般取70~80%之间。

对于整个工艺过程,气体的净化程度也是一项重要的指标,溶剂贫度主要对气体净化程度有影响。

溶剂贫度是指再生溶剂中某关键组分含量大小,以气体标准体积/体积溶剂表示,在脱碳工艺中,关键组分为二氧化碳,溶剂贫度是指二氧化碳在贫液中的含量。

溶剂贫度的大小主要取决于汽提过程的操作。

当操作温度确定后,在气液相有充分接触面积的情况下,溶剂贫度与惰性气量有直接关系,汽提气液比愈大,则溶剂贫度值愈小,但不能过分的加大汽提气液比。

这样会增加经济负担。

惰性气量究竟以多少为宜,以满足溶剂贫度的要求为准。

在实际生产中,常压闪蒸后的溶剂中,一般二氧化碳含量为2.0~3.0m3(标)/m3溶剂左右。

此时,汽提气液比控制在6~12即可,使C1达到所需程度。

三、计算前的准备

1.CO2在PC中的溶解度关系

CO2在PC中亨利系数数据

温度t,(℃)

25

26.7

37.8

40

50

亨利系数E×101.3-1kPa

81.13

81.7

101.7

103.5

120.8

作图得:

亨利系数与温度近似成直线,且

kPa

因为高浓度气体吸收,故吸收塔内CO2的溶解热不能被忽略。

现假设出塔气体的温度为

,出塔液体的温度为

,并取吸收饱和度(定义为出塔溶液浓度对其平衡浓度的百分数)为70%,然后利用物料衡算结合热量衡算验证上述温度假设的正确性

在40℃下,CO2在PC中的亨利系数E40=103.5×101.3kPa=10485kPa

(1).出塔溶液中CO2的浓度(假设其满足亨利定律)

(摩尔分数)

(2).根据吸收温度变化的假设,在塔内液相温度变化不大,可取平均温度35℃下的CO2在PC中溶解的亨利系数作为计算相平衡关系的依据。

即:

kPa

CO2在PC中溶解的相平衡关系,即:

式中:

为摩尔比,kmolCO2/kmolPC;

为CO2的分压,kgf/cm2;T为热力学温度,K。

用上述关联式计算出塔溶液中CO2的浓度有

与前者结果相比要小,为安全起见,本设计取后者作为计算的依据。

结论:

出料

(摩尔分数)

2.PC密度与温度的关系

利用题给数据作图,得密度与温度的关联表达式为

(式中t为温度,℃;

为密度,kg/m3)

温度,(℃)

0

15

25

40

55

(kg/m3)

1224

1207

1198

1184

1169

3.PC蒸汽压的影响

根据变换气组成及分压可知,PC蒸汽压与操作总压及CO2的气相分压相比均很小,故可忽略。

4.PC的粘度

mPa·s(T为热力学温度,K)