毕业设计73带式传输机设计计算说明书01.docx

《毕业设计73带式传输机设计计算说明书01.docx》由会员分享,可在线阅读,更多相关《毕业设计73带式传输机设计计算说明书01.docx(26页珍藏版)》请在冰豆网上搜索。

毕业设计73带式传输机设计计算说明书01

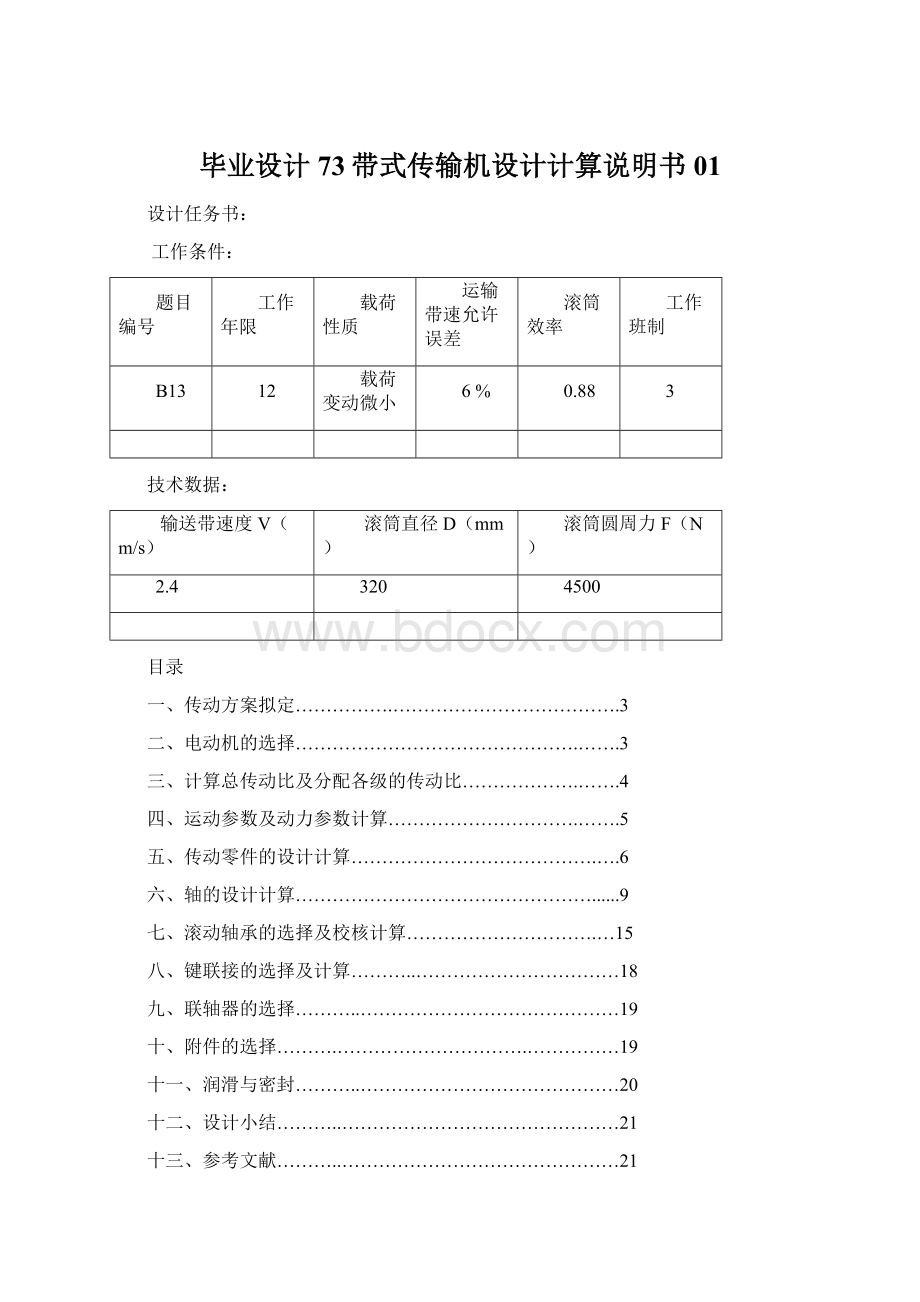

设计任务书:

工作条件:

题目编号

工作年限

载荷性质

运输带速允许误差

滚筒效率

工作班制

B13

12

载荷变动微小

6%

0.88

3

技术数据:

输送带速度V(m/s)

滚筒直径D(mm)

滚筒圆周力F(N)

2.4

320

4500

目录

一、传动方案拟定…………….……………………………….3

二、电动机的选择……………………………………….…….3

三、计算总传动比及分配各级的传动比……………….…….4

四、运动参数及动力参数计算………………………….…….5

五、传动零件的设计计算………………………………….….6

六、轴的设计计算…………………………………………......9

七、滚动轴承的选择及校核计算………………………….…15

八、键联接的选择及计算………..……………………………18

九、联轴器的选择………..……………………………………19

十、附件的选择……….………………………….……………19

十一、润滑与密封………..……………………………………20

十二、设计小结………..………………………………………21

十三、参考文献………..………………………………………21

计算过程及计算说明

一、传动方案拟定

设计单级斜齿圆柱齿轮减速器和一级V带传动

(1)工作条件:

使用年限12年,工作为三班工作制,载荷平稳,环境清洁。

(2)原始数据:

滚筒圆周力F=4500N;带速V=2.4m/s;

滚筒直径D=320mm。

二、电动机选择

1、电动机类型的选择:

卧式封闭型Y(IP44)系列三相异步电动机

2、电动机功率选择:

(1)传动装置的总功率:

η总=η带×η3轴承×η齿轮×η联轴器×η滚筒

=0.96×0.973×0.96×0.992×0.88

=0.734

(2)电机所需的工作功率:

P工作=FV/1000η总

=4500×2.4/1000×0.734=14.55KW

确定电动机的额定功率Ped=15KW

3、确定电动机转速:

计算滚筒工作转速:

n筒=60×1000V/πD

=60×1000×2.4/π×320

=143.3r/min

按手册P7表1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’a=3~6。

取V带传动比I’1=2~4,则总传动比理时范围为I’a=6~24。

故电动机转速的可选范围为n’d=I’a×

n筒=(6~24)×143.3=859.8~3439.2r/min

符合这一范围的同步转速有750、1000、和1500r/min。

根据容量和转速,由有关手册查出有三种适用的电动机型号:

根据表20-3。

综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,则选n=1500r/min 。

4、确定电动机型号

根据以上选用的电动机类型,所需的额定功率及同步转速,查表20-1、2选定电动机型号为Y160L-4-B3。

其主要性能:

额定功率:

15KW,满载转速1460r/min,额定转矩2.3。

中心高H160mm。

轴伸E110mm。

键连接尺寸:

12×8。

轴直径D42mm。

三、计算总传动比及分配各级的传动比

1、总传动比:

i总=n电动/n筒=14600/143.3=10.19

2、分配各级伟动比

(1)据指导书P7表1,取齿轮i带=2.4(单级V带传动i=2~4合理)

(2)∵i总=i齿轮×i带

∴i齿轮=i总/i带=10.19/2.4=4.24

四、运动参数及动力参数计算

1、计算各轴转速(r/min)

nI=n电机=1460r/min

n

=nI/i带=1460/2.4=608(r/min)

n

=n

/i齿轮=608/4.24=143(r/min)

2、计算各轴的功率(KW)

P

=P工作=15KW

P

=P

×η带=2.4×0.96=14.4KW

P

=P

×η轴承×η齿轮=2.304×0.97×0.96

=13.55KW

3、计算各轴扭矩(N·mm)

T

=9.55×106P

/n

=9.55×106×15/1460

=98.12N·m

T

=9.55×106P

/n

=9.55×106×14.4/608

=226.18N·m

T

=9.55×106P

/n

=9.55×106×13.55/143

=904N·m

五、传动零件的设计计算

1、一级传动:

V带轮传动的设计计算

(1)确定计算功率PC

由课本P50表3-5得:

kA=1.3

PC=KAP=1.3×15=19.5KW

由课本P51图3-28得:

选用SPZ型V带

(考虑到带传动是真个机组中的易损环节,其故障将影响真个机组,而且相对着个机组而言,带传动的成本微不足道,故选窄V带)

(2)确定带轮基准直径dd1,dd2。

并验算带速。

推荐的小带轮基准直径为112~160mm

则取dd1=125mm

dd2=(1-ε)n1/n2·dd1=0.98×1460/608×125=294mm

由推荐值,取dd2=300mm

实际从动轮转速n2’=n1dd1/dd2=1460×125/300

=608.3r/min

转速误差为:

n2-n2’/n2=608-608/608.3

=-0.00049<0.06(允许)

带速V:

V=πdd1n1/60×1000

=π×125×1460/60×1000

=9.55m/s

在5~25m/s范围内,带速合适。

(3)确定带长和中心矩

根据课本得

0.7(dd1+dd2)≤a0≤2(dd1+dd2)

0.7(125+300)≤a0≤2×(125+300)

所以有:

297.5mm≤a0≤850mm

取a0=800

由课本P52~P53得:

L0=2a0+1.57(dd1+dd2)+(dd2-dd1)/4a0

=2×800+1.57(125+300)+(300-125)2/4×800

=2276.82mm

根据课本P41表(3-2)取Ld=2240mm

根据课本P52得:

实际中心距:

a≈a0+(Ld-L0)/2=800+(2240-2276)/2

=781.6mm

(4)验算小带轮包角

α1=1800-(dd2-dd1)/a×57.30

=1800-(300-125)/781.6×57.30

=167.460>1200(适用)

(5)确定带的根数Z

根据课本P53表(3-6)P0=3.28KW

根据课本P55表(3-8)△P0=0.2KW

根据课本P56KL=1+0.5(lgLd-lgL0)

KL=1.074

根据课本P55表(5-8)Kα=0.967

由课本P53式(3.19)得

Z≥PC/(P1+△P1)KαKL

=19.5/(3.28+0.2)×0.967×1.074

=5.39

取Z=6根

(6)计算初拉力Fo

由课本表3-1查得q=0.07kg/m

由Fo=500×PC/VZ(2.5/Kα-1)+qV2

Fo=276.1N

(7)计算轴上压力

作用在轴承的压力FQ,由课本P57式(3.21)

FQ=2ZF0sinα1/2=2×6×276.1sin167.4/2

=3293.4N

2、齿轮传动的设计计算(按硬齿面闭式斜齿轮设计)

(1)选择齿轮材料及精度等级以及确定许用应力。

考虑减速器传递功率较大,为减小尺寸,所以齿轮采用硬齿面。

小齿轮选用20Cr渗碳淬火,齿面硬度为59HRC。

大齿轮选用20Cr渗碳淬火,齿面硬度为59HRC。

;初选8级精度。

查课本表4-39(d)

σFlim1=σFlim2=370Mpa

σHlim1=σHlim2=1440Mpa

取SH=1.9

则[σH1]=[σH2]=σHlim1/SH=1107.7Mpa

SF=1.3

则[σF1]=[σF2]=σFlim1/SF=194.7Mpa

取Z1=19,则Z2=i×Z1=80。

(2)按齿面弯曲疲劳强度设计

a)初选螺旋角β

轻微载荷,取K=1.2。

取齿宽系数φd=0.35,

小带轮上的转矩T1=226.18N·M。

初选螺旋角β=150

b)当量齿数

ZV1=Z1/(cosβ)3=21.08

ZV2=Z2/(cosβ)3=88.77

查课本图4-37取齿形系数YF:

YF1=2.86,YF2=2.23

c)确定模数

设计公式中YF/[σF]应代入YF1/[σF1]和YF2/[σF2]中较大者。

经计算,YF1/[σF1]=0.015>YF2/[σF2]=0.0114

故将YF1/[σF1]代入:

Mn≥[3.2kT1YF1(cosβ)3/φd(i+1)[σF]]1/3

→Mn=4mm

d)确定中心距

a=Mn(Z1+Z2)/2cosβ=205mm

e)确定螺旋角

β=arccosMn(Z1+Z2)/2a=15.01°

与初选β=15°接近,故不必修正。

f)计算分度圆直径

d1=Mn*Z1/cosβ=78.7mm

d2=Mn*Z2/cosβ=331.2mm

g)计算齿宽

b=0.35×205=71.75mm

故取b1=75mm,b1=70mm。

h)校核齿面接触疲劳强度

σH=305(kT1(i2+1)3/b·a2·i2)1/3=521Mpa

σH<[σH]故安全。

i)计算齿轮圆周速度

V=πd1N1/60×1000=2.55m/s

对照表4-11可知选用8级精度合适。

j)误差分析

小齿轮齿数Z1=19,大齿轮齿数Z2=80

实际传动比I0=80/19=4.2105

传动比误差:

i-i0/I=4.24-4.2105/4.24=-0.005<6%可行

六、轴的设计计算

输入轴的设计计算

1、按扭矩初算轴径

选用45#调质,硬度217~255HBS

根据课本P235(10-2)式,并查表,取c=115

d≥115(14.4/608)1/3mm=35.875mm

考虑有键槽,将直径增大7%,则

d=35.875×(1+7%)mm=38.386

∴选d=40mm

2、轴的结构设计

输入轴的设计

(1)轴上零件的定位,固定和装配

齿轮是从轴的右端装入。

装配方案:

齿轮,套筒,轴承,轴承端盖依次从轴的左端向右安装,轴承、轴承端盖、轴端挡圈依次从轴的右端向左安装。

为了减轻重量,齿轮右侧的定位轴肩做成轴环。

(2)从dmin确定轴各段直径和长度

a)确定各段轴的直径

1)轴段②处为大带轮的定位轴肩,轴肩高度a=(0.07~0.1)×40=2.8~4,取a=3mm,考虑到密封件的尺寸取d2=45mm。

2)轴段③处为与轴承配合的轴段,应按轴承内径的标准来取,取d3=50mm,考虑到有径向力作用而且使用寿命及当量动载荷高,故初选30310轴承。

3)所选轴承的定位轴肩的宽度为60mm。

所以,可选轴段④的直径d4=60mm。

4)轴段⑦也为轴颈,取与轴段③相同的直径d7=50mm。

5)轴段⑥为装齿轮的重要轴段,取d6=60mm。

6)轴段⑤为轴环,由齿轮的定位轴肩高度a=(0.07~0.1)×60=4.2~6,取a=5mm,则d5=70mm。

b)确定各轴段的长度

1)考虑压紧空间,轴段①的长度