焊丝.docx

《焊丝.docx》由会员分享,可在线阅读,更多相关《焊丝.docx(53页珍藏版)》请在冰豆网上搜索。

焊丝

焊丝

2..3.1焊丝分类

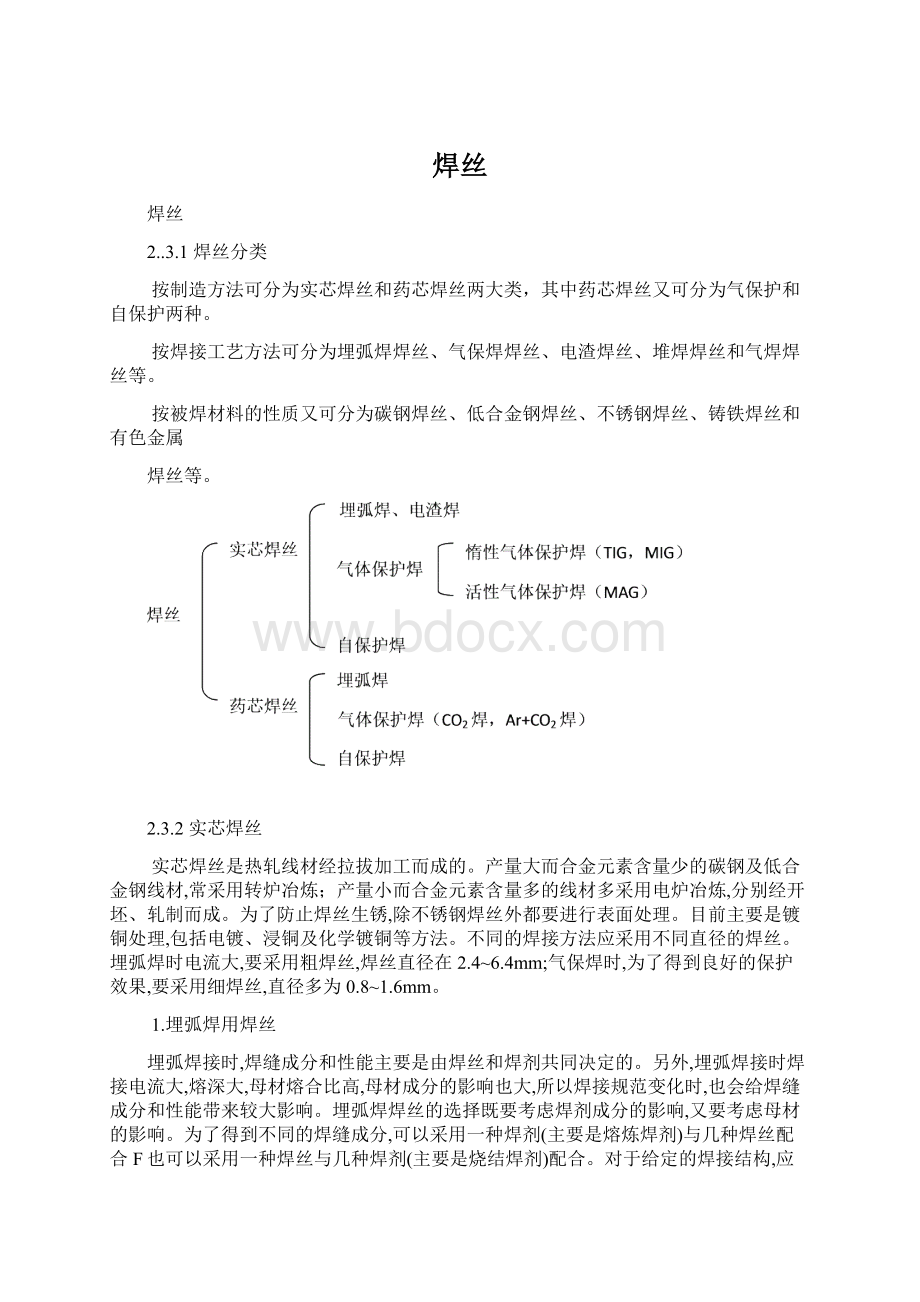

按制造方法可分为实芯焊丝和药芯焊丝两大类,其中药芯焊丝又可分为气保护和自保护两种。

按焊接工艺方法可分为埋弧焊焊丝、气保焊焊丝、电渣焊丝、堆焊焊丝和气焊焊丝等。

按被焊材料的性质又可分为碳钢焊丝、低合金钢焊丝、不锈钢焊丝、铸铁焊丝和有色金属

焊丝等。

2.3.2实芯焊丝

实芯焊丝是热轧线材经拉拔加工而成的。

产量大而合金元素含量少的碳钢及低合金钢线材,常采用转炉冶炼;产量小而合金元素含量多的线材多采用电炉冶炼,分别经开坯、轧制而成。

为了防止焊丝生锈,除不锈钢焊丝外都要进行表面处理。

目前主要是镀铜处理,包括电镀、浸铜及化学镀铜等方法。

不同的焊接方法应采用不同直径的焊丝。

埋弧焊时电流大,要采用粗焊丝,焊丝直径在2.4~6.4mm;气保焊时,为了得到良好的保护效果,要采用细焊丝,直径多为0.8~1.6mm。

1.埋弧焊用焊丝

埋弧焊接时,焊缝成分和性能主要是由焊丝和焊剂共同决定的。

另外,埋弧焊接时焊接电流大,熔深大,母材熔合比高,母材成分的影响也大,所以焊接规范变化时,也会给焊缝成分和性能带来较大影响。

埋弧焊焊丝的选择既要考虑焊剂成分的影响,又要考虑母材的影响。

为了得到不同的焊缝成分,可以采用一种焊剂(主要是熔炼焊剂)与几种焊丝配合F也可以采用一种焊丝与几种焊剂(主要是烧结焊剂)配合。

对于给定的焊接结构,应根据钢种成分、对焊缝性能的要求指标及焊接规范大小的变化等进行综合分析之后,再决定所采用的焊丝和焊剂。

低碳钢用焊丝由于焊缝中合金成分不多,故可采用焊丝渗合金,也可采用焊剂渗合金。

通过焊剂向焊缝中过渡时,有利于改善焊缝的抗热裂纹能力和抗气孔性能;通过焊丝向焊缝中过渡时,有利于提高焊缝的低温韧性。

焊接低碳钢时多采用低碳焊丝(H08A等),当母材含碳量较高或强度要求较高、而对焊缝韧性要求不高时,也可采用含碳量较高的焊丝,如H15A或H15Mn等。

高强度钢用焊丝根据对焊缝强度级别和韧性的要求,分别采用不同成分的焊丝。

590MPa级的焊缝多采用Mn-Mo系焊丝,如H08MnMoA、H08Mn2MoA、Hl0MnSiMoTi、H10Mn2Mo等;690~780MPa级的焊缝多采用Mn-Cr-Mo系、Mn-Ni-Mo系或Mn-Ni,Cr-Mo系焊丝。

当对焊缝韧性要求较高时,往往采用含Ni的焊丝成分系统,如H08CrNi2MoA等。

焊接690MPa级以下的钢种时,可采用熔炼型焊剂和烧结型焊剂;焊接780MPa级高强度钢时,为了得到高的韧性,最好采用烧结型焊剂。

因为熔炼型焊剂碱度较低,为提高韧性应提高焊剂碱度,但又会导致焊接工艺性能明显变坏,故熔炼型焊剂的应用受到限制。

Cr-Mo耐热钢用焊丝为保证焊缝成分与母材相接近,焊接Cr-Mo钢时多采用Cr-Mo系统的焊丝,如焊接1Cr-1/2Mo、21/4Cr-1Mo、5Cr-1/2Mo钢时,可分别采用H08CrMoA、H08Cr2MoA和H1Cr5Mo焊丝,所用的焊剂通常为熔炼型焊剂。

为了降低焊缝金属的回火脆性,已研制出了降低焊缝含P量的熔炼型焊剂和烧结型焊剂,同时严格限制焊丝中的P、S、Sn、Sb等有害杂质的含量。

低温钢用焊丝埋弧焊焊接低温钢的主要困难是如何保证低温韧性。

焊丝成分C、Si的含量要低些,P、S的含量要尽可能降低。

根据使用温度的不同,焊丝中可加入不同数量的Ni。

使用温度越低,加入的Ni要越多。

含Ni低时,Mn的含量可适当高些;反之,Mn的含量要适当降低。

为消除回火脆性,还应加入0.3%左右的Mo。

其次,要采用碱度高的焊剂。

不锈钢用焊丝采用的焊丝成分要与被焊接的不锈钢成分基本一致。

焊接铬不锈钢时可采用H0Cr14、HlCr13、H1Crl7等焊丝;焊接铬镍不锈钢时,可采用HoCr19Ni9、HoCr19Ni9Ti等焊丝;焊接超低碳不锈钢时,应采用相应的超低碳焊丝,如H00Cr19Ni9等。

焊剂可采用熔炼型或烧结型,要求焊剂的氧化性要小,以减少合金元素的烧损。

目前国外主要采用烧结型焊剂,我国仍然以熔炼型焊剂为主,但正在研制和推广使用烧结型焊剂。

。

表面堆焊用焊丝为了增加耐磨性,或使金属表面获得某些特殊性能,需要从焊丝中过渡一定量的合金元素。

这类焊丝因含碳和合金元素较多,难于加加工制造,目前尚无批量生产的定型产品。

随着药芯焊丝的问世,这些合金元素可加入药芯中,且加工制造方便,故采用药芯焊丝来进行埋弧堆焊耐磨表面是一种可行的方法,并已得到广泛应用。

此外,在烧结型焊剂中加入合金元素,堆焊后也能得到相应成分的堆焊层,它与实芯或药芯焊丝相配合,可完成各种要求的堆焊。

2.气体保护焊用焊丝

气保焊方法分为:

惰性气体保护非熔化极焊接,简称TIG焊接;惰性气体保护熔化极焊接,简称MIG焊接;活性气体保护熔化极焊接,简称MAG焊接;还有自保护焊接。

惰性气体主要采用Ar,,活性气体主要采用CO2。

TIG焊接时采用纯Ar;;MIG焊接时一般采用Ar+2%O2或Ar+5%CO2;MAG焊接时采用CO2、CO2+Ar或CO2+Ar+O2。

采用纯CO2焊接时,飞溅较多,焊道外观成形不良,焊接薄板时难于操作。

为了改善CO2焊接的工艺性能,一是采用CO2+Ar混合气体;二是采用药芯焊丝。

(1)TIG焊接用焊丝TIG焊接有时不加填充焊丝,被焊母材直接加热熔化后焊接起来;有的加填充焊丝。

手工填丝为切成一定长度的焊丝,自动填丝时采用盘式焊丝。

由于保护气体为纯氩,无氧化性,焊丝熔化后成分基本不变化,所以焊丝成分即为焊缝成分。

也有的采用母材成分作为焊丝成分,使焊缝成分与母材相一致。

TIG焊接时线能量很小,焊缝强度和塑韧性都优良,很容易满足各方面的性能要求。

(2)MIG和MAG焊接用焊丝MIG方法主要用于焊接不锈钢等高合金钢。

为了改善电弧特性,在Ar气中混入适量O2或CO2,即成为MAG方法。

焊接超低碳不锈钢时不能采用Ar+5%CO2混合气体;只可采用Ar+2%O2混合气体,以防焊缝增碳,但是焊接低合金钢时,宜采用Ar+5%CO2,以便提高焊缝的抗气孔能力。

由于Ar较昂贵,现在低合金钢的MIG焊接正在逐步被Ar+20%CO2的MAG焊接所取代。

MAG焊接时由于保护气体有一定氧化性,使某些易氧化的合金元素烧损掉,故应适当提高焊丝中Si、Mn等脱氧元素的含量,其他成分可以与母材相一致,也可以有若干差别。

如焊接高强度钢时,焊缝中C的含量通常低于母材,Mn的含量往往明显高于母材,这不仅为了脱氧,也是焊缝合金成分的要求。

这种成分有利于提高焊缝强度,且很少降低塑性和韧性。

另外,为了改善低温韧性,焊缝中硅的含量不宜过高。

(3)CO2焊接用焊丝

CO2焊接时,由于电弧的热作用,CO2气体中分解出原子氧,具有强烈的氧化性质,CO2本身也是一种活性气体,具有一定的氧化性能。

氧化反应的结果,导致合金元素大量烧损。

所以CO2焊接用焊丝成分中应有足够数量的脱氧剂,如Si、Mn、Ti等。

如果合金量不足,脱氧不充分,将导致焊缝中产生气孔,焊缝力学性能,特别是韧性将明显下降。

采用CO2焊接薄板或立焊、仰焊时,焊接电流很小,熔滴呈短路过渡;当焊接厚板或平焊、角焊时,焊接电流大,熔滴呈滴状过渡。

在第二种情况下,熔滴中的合金元素容易烧损,故焊丝中除加入Si、Mn脱氧元素外,还要加入Ti、Zr、Al等强脱氧剂。

由于Ti等的加入,熔滴细化、电弧稳定、飞溅减小,焊接工艺性能变好。

在我国CO2焊接已得到广泛应用,主要是焊接低碳钢及低合金结构钢,最常用的焊丝是H08Mn2Si和H08Mn2SiA,该焊丝的工艺性能较好,飞溅不大,抗气孔性能良好,焊缝力学性能可达到国标及美国标准中规定的要求。

适于C02焊接的焊丝还有H10MnSi、H10MnSiMo、H30CrMnSi等,可根据被焊钢种成分及对焊缝的性能要求进行选用。

(4)自保护焊接用实芯焊丝

它是利用焊丝中所含有的合金元素在焊接过程中进行脱氧、脱氮,以消除从空气中进入焊接熔池内的氧和氮的不良影响。

为此,除提高焊丝中C、Si、Mn的含量外,还要加入强脱氧元素Ti、Zr、A1、Ce等。

这种焊丝在前苏联研究较早,并有应用。

我国虽然也做了不少研究工作,但尚未正式用于焊接产品。

2.3.3药芯焊丝

药芯焊丝也称粉芯焊丝或管状焊丝。

50年代初期,首先在西欧研制了这种焊接材料。

60年代美国研制成功了低碳钢和490MPa级钢用直径为2.0~2.4mm的药芯焊丝,并在生产中得到应用。

我国在60年代已制造出直径在2.4mm以上的药芯焊丝,但由于焊机送丝辊轮压力大,焊丝易压扁等问题,阻碍了药芯焊丝的推广应用。

80年代中期,我国从国外引进了细直径药芯焊丝成套生产设备,使我国的药芯焊丝生产由粗丝扩展到细丝,解决了药芯焊丝推广应用中存在的问题,因而使我国的药芯焊丝生产得到了大的发展,正在逐步扩大使用。

近几年来全位置焊接用细直径药芯焊丝的用量急剧增加,这类焊丝为钛型渣系,焊接工艺性能好,过去实芯焊丝解决不了的问题,如飞溅大、成形差、电弧硬等缺点,采用细直径药芯焊丝焊接时都不存在了。

1.药芯焊丝的种类和特性

根据焊丝结构,药芯焊丝可分为有缝焊丝和无缝焊丝。

后一种形式的焊丝可以镀铜,性能良好,成本又低,已成为今后的发展方向;根据保护气体的有无,可分为气体保护焊丝和自保护焊丝;根据其内层填料中有无造渣剂,又可分为"药粉型"(有造渣剂)焊丝和"金属粉型"(无造渣剂)焊丝;按照渣的碱度,可分为钛型(酸性渣)、钙钛型(中性或弱碱性渣)和钙型〈碱性渣〉焊丝。

一般说来,钛型渣系的焊道成形美观,全位置焊接时工艺性能优良,电弧稳定,飞溅很少;但焊缝的韧性和抗裂性能较差。

与此相反,钙型渣系的焊缝韧性和抗裂性能优良,而焊道成形和焊接工艺性能稍差。

钙钛型渣系介于上述两者之间。

"金属粉型"药芯焊丝的焊接工艺性能类似于实芯焊丝,其熔敷效率和抗裂性能优于"药粉型",焊丝粉芯中大部分是金属粉(铁粉、脱氧剂等),还加入了特殊的稳弧剂,这可保证焊接时造渣少、效率高、飞溅少、电弧稳定等特点。

另外,焊缝扩散氧含量低,抗裂性能得到改善。

据统计,采用"金属粉型"焊丝施焊时,其造渣量为"药粉型"焊丝的1/3,故不进行除渣就可连续多层焊接(3~4层),焊接生产率得到提高。

上述"药粉型"药芯焊丝和"金属粉型"药芯焊丝的焊接特性,汇总于表2-30。

表2-30“药粉型”药芯焊丝和“金属粉型”药芯焊丝的焊接特性

项目

填充粉类型

钛型

钙钛型

钙型

“金属粉”型

工艺性能

焊道外观

焊道形状

电弧稳定性

熔滴过渡

飞溅量

熔渣覆盖性

脱渣性

烟尘量

美观

平滑

良好

细小滴过渡

粒小,极少

良好

良好

一般

一般

稍凸

良好

滴状过渡

粒小,少

稍差

稍差

稍多

稍差

稍凸

良好

滴状过渡

粒大,多

差

稍差

多

一般

稍凸

良好

滴状过渡

粒小,极少

渣极少

稍差

少

焊接性能

缺口韧性

扩散量(ml/100g)

含氧量(ppm)

抗裂性能

X射线检查

抗气孔性能

一般

2~10

600~900

一般

良好

稍差

良好

2~6

500~700

良好

良好

良好

优

1~4

450~650

优

良好

良好

良好

1~3

600~700

优

良好

良好

熔敷效率

70%~90%

70%~85%

70%~85%

70%~85%

90%~95%

备注

低电流时短路过渡

药芯焊丝的优点很多,主要有如下几方面:

1)飞溅小由于药芯焊丝中加入了稳弧剂,电弧燃烧稳定,熔滴呈滴状均匀过渡,故焊接时飞溅很少,且飞溅颗粒细小,在钢板上粘不住,很容易清除。

2)焊缝成形美观在焊道成形方面,熔渣起着重要作用。

实芯焊丝施焊时无法依靠渣起作用,仅依靠熔融金属自身的黏性和表面张力形成焊道,故表面形状不良。

药芯焊丝焊接时,能形