污泥砖可行性分析报告.docx

《污泥砖可行性分析报告.docx》由会员分享,可在线阅读,更多相关《污泥砖可行性分析报告.docx(10页珍藏版)》请在冰豆网上搜索。

污泥砖可行性分析报告

污泥砖可行性分析报告

一、烧结普通砖要求

1.规格:

烧结普通砖的外形为直角六面体,公称尺寸为:

240mm×115mm×53mm。

按技术指标分为优等品(A)、一等品(B)及合格品(C)三个质量等级。

2.外观质量

3.强度(仪器:

试验机)

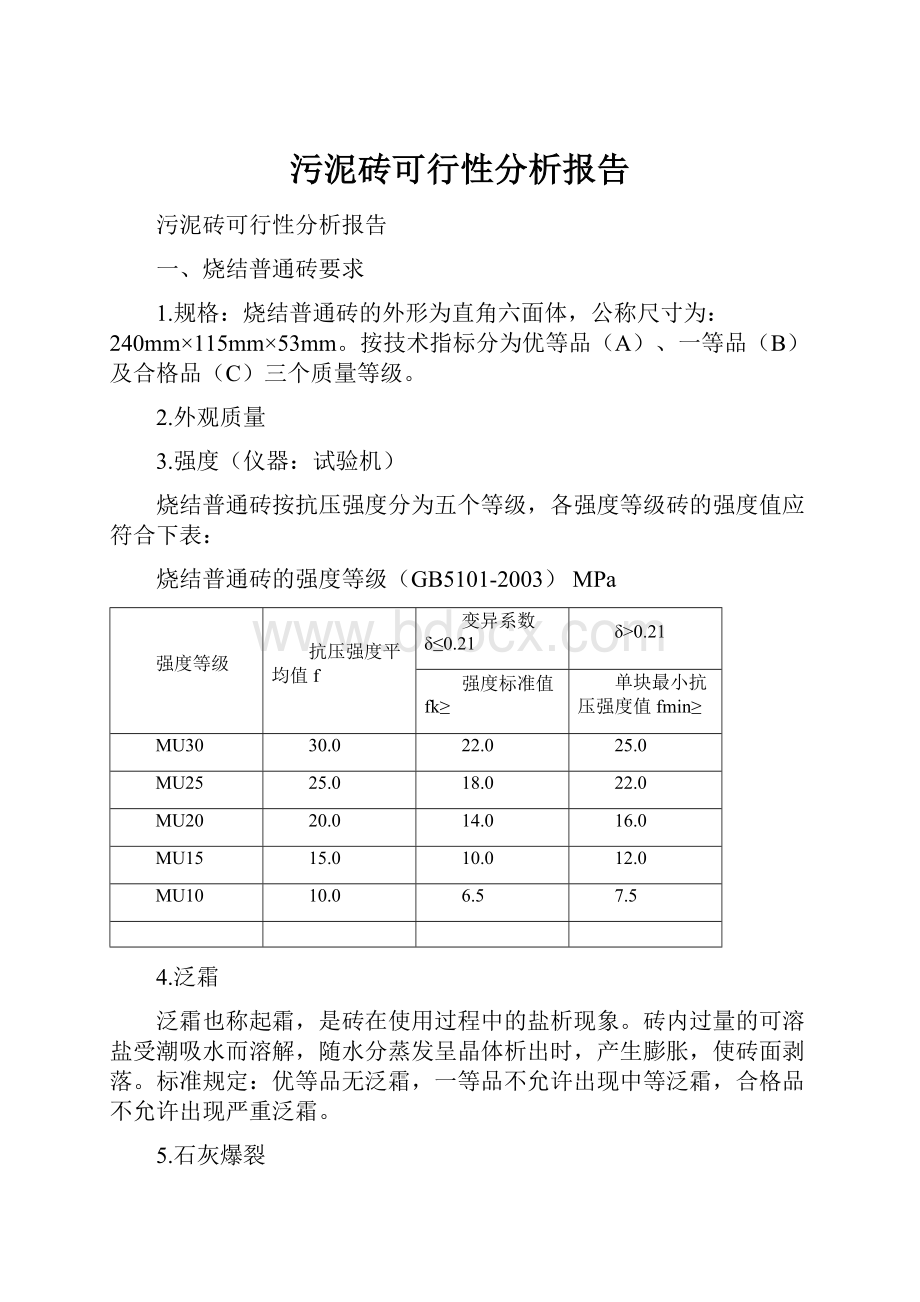

烧结普通砖按抗压强度分为五个等级,各强度等级砖的强度值应符合下表:

烧结普通砖的强度等级(GB5101-2003)MPa

强度等级

抗压强度平均值f

变异系数δ≤0.21

δ>0.21

强度标准值fk≥

单块最小抗压强度值fmin≥

MU30

30.0

22.0

25.0

MU25

25.0

18.0

22.0

MU20

20.0

14.0

16.0

MU15

15.0

10.0

12.0

MU10

10.0

6.5

7.5

4.泛霜

泛霜也称起霜,是砖在使用过程中的盐析现象。

砖内过量的可溶盐受潮吸水而溶解,随水分蒸发呈晶体析出时,产生膨胀,使砖面剥落。

标准规定:

优等品无泛霜,一等品不允许出现中等泛霜,合格品不允许出现严重泛霜。

5.石灰爆裂

石灰爆裂是指砖坯中夹杂有石灰石,转吸水后,由于石灰逐渐熟化而膨胀产生的爆裂现象。

这种现象影响砖的质量,并降低砌体强度。

标准规定:

优等品不允许出现最大破坏尺寸大于2mm的爆裂区域;一等品不允许出现最大破坏尺寸大于10mm的爆裂区域,2~10mm的爆裂区域,每组砖样不得多于15处;合格品不允许出现最大破坏尺寸大于15mm的爆裂区域,2~15mm的爆裂区域,每组砖样不得多于15处,其中大于10mm的不得多于7处。

6.抗风化性能:

是普通粘土砖重要的耐久性指标之一,对砖的抗风化性能要求应根据各地区的风化程度而定。

砖的抗风化性能通常用抗冻性、吸水率及饱和系数三项指标划分。

抗冻性是指经15次冻融循环后不产生裂纹、分层、掉皮、缺棱、掉角等冻坏现象;且重量损失率小于2%,强度损失率小于规定值。

吸水率是指常温泡水24h的重量吸水率。

饱和系数是指常温24h吸水率与5h沸煮吸水率之比。

7.放射性核素(仪器:

低本底多道γ能谱仪)

镭-226、钍-232、钾-40的放射性比活度同时满足IRa≤1.0和Ir≤1.0

二、污泥砖的质量的影响因素

1)砖的吸水性与致密性:

污泥降低了混合样的塑性,降低了混合样颗粒间的粘结性能;污泥中存在大量有机质,烧结时有机质挥发必然留下孔洞,粒径较粗,烧结体致密性差。

2)烧结温度不稳而烧成收缩率上升导致制成品率下降:

由于污泥中存在大量的水分,烧制中形成水汽而带走大量的热能,使得窑炉烧结温度不稳,而直接影响到窑炉的燃烧效率。

因此,烧结前尽可能使污泥中的水分去除。

3)化学成分、矿物组成:

二氧化硅等硅酸盐矿物:

是烧结制品原料中的主要成分,含量要保持在55%~70%之间。

超过时,原料的塑性太低,成型困难,而且烧成时会发生晶型转变产生体积膨胀等变化,引起制品强度的降低。

三氧化二铝等铝酸盐矿物:

在制砖原料中的含量最好在10%~25%之间。

三氧化二铝等铝酸盐矿物焙烧过程中由于玻化温度较高,会大幅提高烧成温度,在制砖原料中含量过低时,会降低烧成温度和烧成范围,严重影响制品的强度,不抗折;但过高就必然要提高烧成温度,加大烧成煤耗,会使砖的颜色变淡,污泥制造烧结制品(如烧结砖),通常铝酸盐矿物含量较低,制品强度低及烧成范围窄,在污泥制造烧结制品(如烧结砖)原料中可适当添加高铝矿物如高岭土、铝土尾矿等。

三氧化二铁等铁矿物:

是制砖原料中的着色剂和玻化剂,含量保持在3%~10%之间。

太高时会降低制品的耐火度,使砖颜色更红。

含氧化钙矿物:

在原料中常以石灰石的形式出现,在污泥中由于用于消杀病菌等环节的需要,其在污泥原料中的含量也是比较高的;氧化钙等矿物对制砖来说是一种有害物质,含量不要超过10%。

否则,不仅会缩小砖的烧结温度范围,给焙烧带来困难。

当它的粒径大于2mm时,还会造成制品的石灰爆裂或吸潮、松解、粉化。

含氧化镁等矿物:

是一种有害物质,含量越少越好,不许超过3%。

硫酸钙、硫酸镁都将使制品出现“泛霜”,甚至剥层、风化。

硫酐等含硫酐的硫酸盐矿物:

最好完全没有,最多也不能超过1%。

否则,砖在焙烧时会产生气体,使砖体膨胀、疏解粉碎,但是污泥中含有大量的有机质,硫含量一般都比较高,基本上以二氧化硫等气态形式出现,因此,污泥制造烧结制品(如烧结砖)应注意这一情况,在生产过程中注意污染,在焙烧过程意气态溢出,出厂成品注意制品出现的“泛霜”,及时调整配方。

4)烧制过程中可能造成废气排放污染,应严格控制污染物的排放。

三、污泥砖制作原料

几种污泥制砖情况

干污泥

湿污泥

污泥灰

预处理

将污泥干化(烘干或在室外自然晾干),经过磨细处理

去除体积较大固

体杂质

将污泥干化处理后,焚烧污泥还要消耗一部分能源

泥掺量

泥掺量低于30%

掺入量低于50%(含水率较高,所以污泥掺入量不会太高)

掺加量一般能达到50%以上

优点

含有大量有机物,

焙烧能够充分利用污泥燃烧产生热能,节约能源

不仅利用了污泥中原有的水分,而且不需要对污泥进行复杂的预处理,节约能源

含有的有机物极少,甚至不含有机物,其所含成分几乎与粘土相同,所以很适合作为烧结砖原料

缺点

高温焙烧时有机物转化为气体,致使污泥砖表面不平整,容易产生裂缝;

在砖的焙烧过程中,还会有有害气体放出,造成空气污染

所需成型压力极大;

表面的湿气会产生泛霜或长苔藓等现象(对砖进行表面化学处理或提高烧结温度这必然会增加制砖成本)

综合上表所述情况,选择污泥灰作为制砖原料。

四、生产工艺

污泥灰制砖生产工艺见下图:

污泥干燥焚烧污泥灰

混合成型炼制

粘土破碎

具体操作流程图见下图:

图1:

污泥制砖工艺流程图

注:

焚烧时可进行焚烧炉800-1000℃高温处理或热解炉300-500℃低温处理。

五、关于污泥灰制砖的几点建议

污泥烧结砖技术既能够解决城市工业和生活污泥出路问题,节约耕地和减少污泥填埋或焚烧费用,又可以制成节能型新型墙体材料满足目前的建筑节能的要求,

完全实现了城市污泥无害化、资源化、产业化的处理目标。

烧结制品生产中污泥的掺量应从污泥的发热量,污泥的物理性能如塑性指数、干敏系数和污泥的含水率等;烧失量指标及化学成分和矿物组成四个方面考虑,一定要注意根据制品要求,调整配方,这样才能生产出合格的烧结制品。

六、污水厂污泥干燥焚烧循环系统设计方案

1、方案选择

污泥处置方案多种多样,但最终目的都是要达到无害化、减量化、资源化的目标。

目前已有的主要污泥处理处置工艺包括:

填埋、消化、堆肥、干化、焚烧、湿式氧化、冻结熔融法、高温烧结法等等。

选用何种工艺必须与当地的实际情况相适应。

国内大多数污水处理厂的污泥处置以外运填埋为主,主要有:

(1)脱水后(含水率70%~80%左右)的污泥直接外运。

有些是运至生活垃圾填埋场合并处理,由于含水率太高,导致填埋场作业困难,并且也会大量占用填埋场库容;有些是随处倾倒,导致二次污染;也有些作为农肥直接施入农田。

由于直接脱水的污泥未经高温处理,其中含有大量病原菌,会影响人民的身体健康。

总之,单独的脱水外运工艺还不能称其为合格的污泥处理、处置工艺。

(2)消化稳定后脱水处理再外运。

该工艺相对有所改进,由于污泥经过消化处理,杀灭了绝大多数病原菌,并且还能产生沼气供生产、生活使用,基本做到了无害化,并且也有一定的资源化意义。

但是,该工艺仍待解决处置高含水率脱水污泥的问题。

(3)直接焚烧脱水污泥。

该工艺虽然理论计算可行,并在一些小型的污水厂已有采用,但实际运行效果欠佳,主要原因是设备不成熟,运行管理难度大,需要添加大量的辅助燃料,运行成本高。

(4)干化后的污泥作为农肥使用。

采用热工方法烘干脱水污泥,在有些污水处理厂已经采用,运行情况尚可。

由于干化工艺需要大量使用热量,有比较高的运行成本。

2、污水厂污泥干化焚烧是目前可行和合理的方案

无论是从经济因素,还是从肥效利用因素出发,污泥的土地利用特别是污泥的农用都是一种符合我国国情的处置方法。

但由于污水厂污泥中部分重金属含量接近或者超过了我国农用污泥中污染物控制标准,这就部分限制了污水厂污泥的农业应用。

因此,在考虑采用污泥农用部分污泥的同时,必须寻找其它适合的污泥处置方法。

污水厂污泥干化焚烧是近年来国内外研究的重要课题,热干化按加热方式可分为直接和间接加热,直接加热方式热效率较高,其干化过程一般通过回转圆筒式干燥机、带式流化床等来实现。

热干化是利用热能将污泥烘干,干化后的污泥呈颗粒或粉末状,体积仅为原来的1/5~1/4,而且由于含水率在10%以下微生物活性完全受到抑制而避免了产品发霉发臭,其高温灭菌较为彻底。

污泥焚烧可利用污泥中丰富的生物能将其作为干化污泥的燃烧热源,甚为便简。

焚烧过程中所有的病菌、病源体均被彻底杀灭、有毒有害的有机残余物被氧化分解。

采用焚烧法处理污泥与其它处理方法相比,有以下突出的优点:

(1)污泥的处理速度快,不需要长期储存;

(2)污泥可就地焚烧,不需要长距离运输。

流化床燃烧技术具有燃烧效率高,负荷调节范围宽,污染物排放低,炉内燃烧强度高,适合燃用低热值燃料等优点。

因此,根据石洞口污水处理厂采取对脱水污泥进行低温干化高温焚烧联合处理的成功经验,采用目前相对较成熟的流化床干化工艺,使污泥中水分在较低的温度下蒸发,以较少的热量降低含水率。

焚烧采用循环流化床焚烧炉,通过焚烧干化污泥,以导热油(或蒸汽)形式回收烟气中热量,并将回收的热量用于干化系统,提高系统的热效率,使整个系统的热量处于平衡状态,这是目前可行和合理的方案。

3、污泥干燥焚烧循环系统及其设计方案

为了彻底改变污泥处理进口设备投资大、运行成本高的现实问题,在总结已有工程和现有技术的基础上,根据石洞口污水处理厂采取对脱水污泥进行低温干化高温焚烧联合处理的成功经验并经过国产化改进,总结自身长期从事锅炉和干燥设备的优势,并借鉴国外污泥处理的经验,采取“以废治废”和“量身定做”的务实原则,开发了适合中国国情的污泥资源化利用装置,获得国家专利(ZL200420054749.6),并且经过多个污泥处理项目实际应用和通过了国家环保测试,被确定为国家级重点推广的污泥处理技术之一。

处理对象:

印染污泥、造纸污泥、化纤污泥、城市污水处理厂污泥、生物发酵菌渣、制革污泥、石化污泥等。

单台设备污泥处理量:

50~150吨/天;

处理前污泥平均水分:

80~85%

常用的污泥干燥热源:

烟道排放废气(电厂锅炉、工业锅炉、导热油锅炉、窑炉、化工设施)或焚烧烟气(干污泥循环燃烧、发酵沼气、工业废渣、生物质垃圾)。

常用的干污泥利用方式:

作为能源焚烧利用、送到砖厂生产轻型砖、送到水泥厂生产水泥、作为慢速释放肥料、作为土壤改良剂。

污泥处理的目的:

完全无害化,不需要长途运输,内在热量充分利用产生效益,大幅度减容(95%以上),真正做到了无害化、减量化、稳定化、资源化、低成本化的处理,没有环保后顾之忧。

设计原则

a.各种污染物排放严格达到国家相关环保排放要求;

b.采用最先进的污泥流化床干燥专利技术,保证设备长期连续稳定运行;

c.采用干污泥循环焚烧利用工艺,“以废治废”,降低污泥处理成本;

d.保证达到设计污泥处理量,并考虑一定的余量;

e.尽量减少污泥处理系统的占地面积,根据企业场地情况灵活布置。

设计参数

a.污泥设计处理量:

100吨/天(示范案例取值);

b.污泥进料平均水份:

80~85%(用户提供);

c.污泥干燥后水份控制范围:

20~30%(运行测试数据);

d.干污泥低位燃烧热值:

2000~2500kcal/kg(测试平均值);

e.辅助煤设计燃烧热值:

4500~5500kcal/kg(市场普通燃料煤)。

系统介绍(污泥干燥焚烧处理流程图)

a.污泥上料系统(2套):

由污泥皮带输送机、污泥料槽、污泥专用给料机等组成。

污泥输送机和给料机采用远程无级调速控制;

b.污泥干燥系统(2套):

由污泥干燥室、机械破碎装置、强化传热装置等组成。

污泥首先进入带有强化传热装置和强化混合装置的污泥干燥室,热烟气与湿污泥两相接触传热干化,干燥后的污泥自动进入收集系统;

c.污泥收集和输送系统(2套):

干燥后的污泥干粉经过高效细粉收集系统收集,由自动排出阀连续排出进入中间仓,由干污泥输送装置送到焚烧炉进料口,利用一次风送入焚烧炉焚烧利用;

d.污泥焚烧炉和二次燃烧调温室(1套):

采用最先进的“浅床式流化床技术”(SFBC),使污泥干粉和灼热的底料在流化床内颗粒呈沸腾状态,完全混合,在短时间内可使污泥迅速焚化,形成自持稳定燃烧,燃烧效率很高。

二次燃烧风和混合风高速旋流射入二次燃烧调温室,产生强烈的扰动,形成了强烈的二次燃烧,进一步提高燃烧效率。

e.辅助煤上料系统(1套):

主要用于系统启动初期和底料循环补充,由垂直式提升装置、料斗、螺旋给料机等组成。

用小车将辅助煤和循环底料倒入提升斗,由垂直式提升装置将物料送入料斗,给料机给料量由控制台远程控制。

f.平衡通风系统(1套):

由焚烧炉鼓风机、一二次供风系统、引风机、烟囱等组成。

干燥装置、细粉捕集器、引风机、烟囱之间均配有全密封金属烟道,高温烟道外部配有保温材料,低温烟道内外防腐处理。

g.电气仪表系统(1套):

污泥料槽上方设有电视监视器,运行人员可以根据料槽内污泥料位高低启动输送机。

污泥焚烧室(3处)、二次燃烧调温室、干燥室(3处)内均设有温度测点,对污泥焚烧和干燥情况进行实时监控。

焚烧室、干燥室内设有压力监控装置,保证系统负压运行。

引风机降压启动,所有电动设备均采用控制台集中控制。

h.烟气净化洗涤系统(1套):

含尘烟气经过污泥干燥器和细粉捕集器后,粉尘含量已经很低,为了适应日益提高的环保排放标准,在引风机前设置了烟气洗涤装置,抽取澄清废水对烟气进行湿法洗涤脱硫除尘,将微小颗粒粉尘进一步除去,进一步提高除尘效率,同时调节废水中的碱性可以与烟气中的SO2反应,达到脱酸脱臭除尘三重效果,保证烟气达标排放。