TRM3841辊磨用户手册.docx

《TRM3841辊磨用户手册.docx》由会员分享,可在线阅读,更多相关《TRM3841辊磨用户手册.docx(26页珍藏版)》请在冰豆网上搜索。

TRM3841辊磨用户手册

一、概述2

二、基本技术性能3

三、原理和结构5

四、出厂检验及运输.12

五、磨机安装13

六、磨机运转21

七、保养及维修29

八、备件表34

概述

随着水泥生产技术的不断发展和水泥工业的日益大型化,辊式磨被广泛运用于水泥行业已成为趋势,辊式磨之所以被人们普遍认可,主要是因为它在工作原理、研磨机理,设备结构,系统工艺性能等方面都有其独特的优点:

它的工艺系统简单,便于控制,可以大量利用预热器窑的窑尾废气,而且节省能耗,粉磨效率高,与球磨系统相比,具有占地面积小、工艺系统简单、基建投资省、能耗低,金属消耗小,噪音低,无论是系统还是单机设备重量均小,可节省大量的金属材料。

近年来辊式磨在国内、外的水泥生产中已被广泛应用,目前国内已有许多厂家都米用辊式磨来粉磨水泥生料、原煤、水泥熟料以及矿渣等物料,并得到充分的肯定。

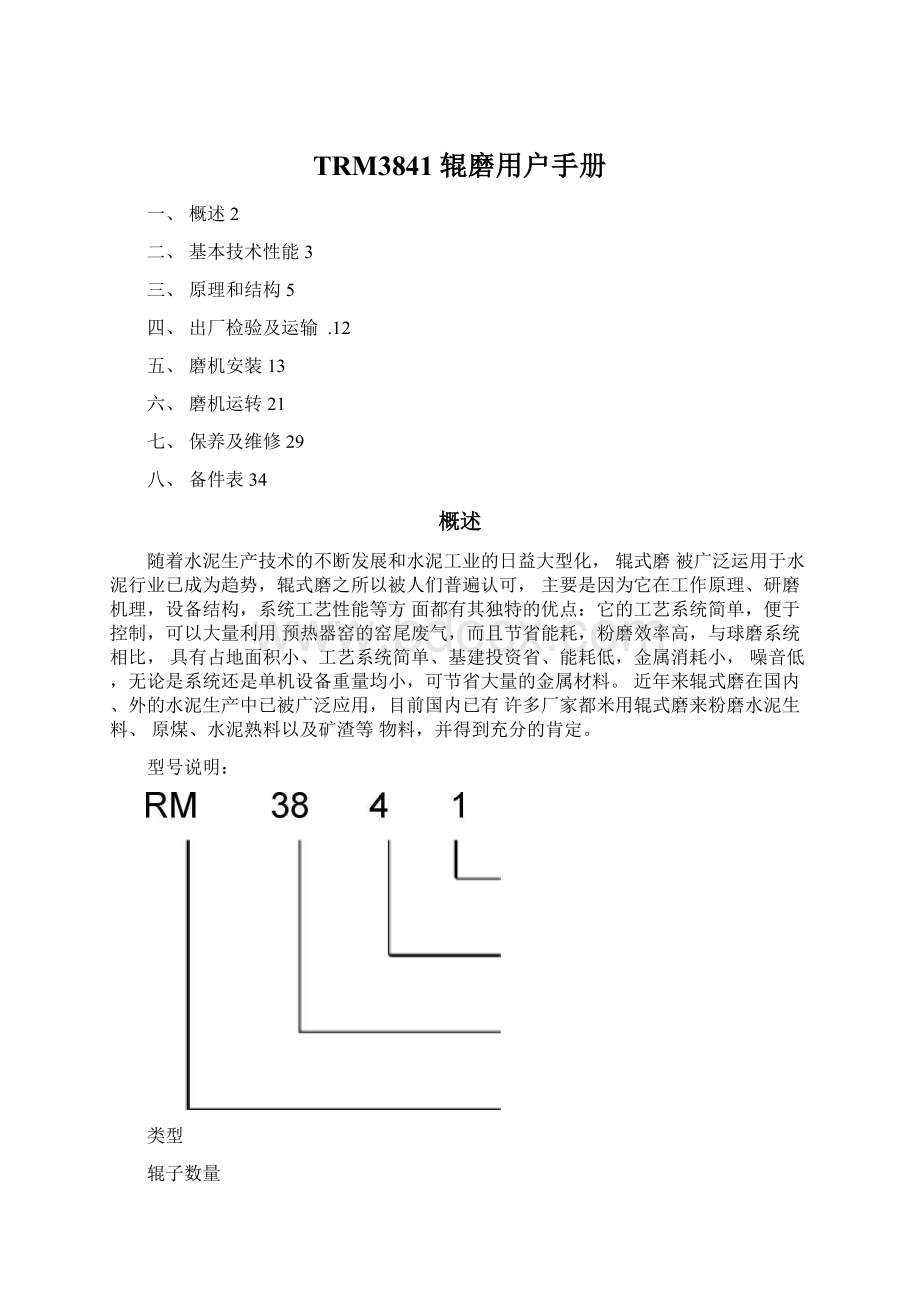

型号说明:

类型

辊子数量

磨盘直径

辊式磨

天津水泥工业设计研究院

二、基本技术性能

1•技术性能

名称

单位

技术参数

型号

TRM3841

粉磨物料

水泥原料

磨盘直径

mm

3800

磨辊数量

mm

4

磨辊直径

mm

2000

磨盘转速

r/min

29.75

设计产量

t/h

220

喂料粒度

mm

0〜80

产品细度

呵

80筛余12%

出磨水分

%

0.5

入磨风量

Nm3/h

151255

入磨风温

C

220〜300

出磨风量

Nm3/h

252200

料层厚度

mm

60〜80

出磨风温

C

90

每辊辊压

kN

700~1200

有效功率

kW

1980

装机功率

kW

2300

电机转速

r/min

993

电压濒率

V/Hz

10000/50

设备重量

kg

~449751

外形尺寸

mm

14713x10106x11390

2•传动部分参数

名称

单位

参数

备注

减速机型号

VBP2200F

重齿

速比

993/29.75

许用功率

kW

2300

服务系数

>2.5

润滑油需要量

1

润滑油牌号

VG480

膜片联轴节

主电机

YRKK800-6

功率

kW

2240

防护等级

IP44

绝缘等级

F

三、原理及结构

1.原理

TRM3841辊式磨用于水泥原料粉磨,其工作原理是:

原料通过三道锁风阀、下料管落到磨盘中央,恒速旋转着的磨盘借助于离心力的作用将原料向外均匀分散、铺平,使其形成一定厚度的料床。

在此过程中物料同时又受到磨盘上多个磨辊的碾压,并在压力辊子的作用下被粉碎。

在离心力的连续驱使下物料不断向磨盘外缘运动,离开磨盘的物料遇到通过风环进入磨内的热气体并随之上升经磨机中部壳体进入到分离器中,在此过程中物料与热气体进行了充分的热交换,水分迅速被蒸发。

分离器控制着辊磨出口的成品粒度,大于规定尺寸的颗粒被分离,并送回至磨盘,只允许满足要求的颗粒通过。

2、结构

2.1辊磨的主要部件

名称

图号

单重(kg)

磨盘装置(最大吊装件)

M4038.4

60691

摇臂装置

M4038.3

15333

磨辊

M4038.2

22989

机架

M4038.8

79209

传动装置

M4038.6

78184

进风道

M4038.7

10435

中壳体

M4038.5

15783

分离器

M4038.1

39596

喷水装置

M4038.10

174

加压装置

重锤阀

M4038.11

382

干油润滑装置

M4038.9

161.5

2.2结构

辊磨主要由电动机、行星齿轮减速机组成的传动以及磨盘、磨辊、摇臂装置、机架、中壳体、分离器、喷水装置、加压装置、干油润滑装置、摇臂密封装置等部件组成。

221传动

辊磨的传动装置主要由位于机架通道中的电动机、膜片联轴节、行星齿轮减速机组成。

行星齿轮减速机是一个垂直输出的减速装置,输出端采用法兰与磨盘相连。

运行时垂直向下的粉磨力由设在减速机上的液压推力轴承支撑。

2.2.2磨盘装置

磨盘安装在辊磨内,由减速机支撑,通过螺栓与减速机的法兰相接。

磨盘下端装有两个圆柱形拱键与减速机相配来传递扭矩。

在盘的底端还设有一个中心孔以便安装液压缸千斤顶,在必要时升起或降低磨盘。

物料的碾磨是在磨盘上部进行的,为了保护盘体,磨盘上装有耐磨衬板并由环形压紧圈固定在盘体上。

磨盘的另一个作用是与进风道一起形成一个环形腔室使热风通过风环进入粉磨室。

挡料圈用螺栓连接在磨盘的外凸边上部,挡圈的高度决定了磨盘上粉磨物料层所需的厚度,通常被称之为“料床”。

注意厚度过高的“料床”会导致磨机能耗上升且不会相应提高粉磨效率。

因此挡圈应尽量低些。

但同时还必须考虑到高度过低的挡圈使滞留在磨盘上的物料较少,以至将引起机器运行时较大的振动,并增加风环处的载荷。

在磨机发运时挡圈的高度已初定,但这只是通常的情况。

各个工厂的物料情况不尽相同,例如:

易磨性系数、喂料粒度、物料水分等,因此在许多情况下需要在调试时再调整一下挡料圈的高度,以便得到合理的参数。

本机提供了各种厚度不同的挡料圈,用户可视不同情况调整其高度,但整圈高度应相等。

风环是环绕着磨盘的焊接件,它的主要作用是将来自进风道的热气体均匀的导入粉磨室。

风环的过风面积是影响气体速度的重要因素,风速低会导致通过风环的排料量增多。

风环各区段的过风面积应根据情况调整,料多的位置过风面积相对较小,需有较高的风

刮板的作用是将从风环处落下的较大块的料扫入连接进风道的

重锤阀然后排出机外。

因此必须定期检查刮板,看其是否牢固。

另外须提醒的是操作中,磨盘本体的温度在100C以上,因此,

停机之后排料重力翻板阀和磨门不应当被立即打开,以保证磨盘不

会立即与大量的冷空气接触,造成巨大的温度应力和磨盘开裂倾向。

磨盘上耐磨衬板相对脆弱,如果在运行中出现裂纹无论是机械性的、

还是热应力影响的只要没有完全断裂便无须更换。

为了要预防温度

应力产生的开裂,磨盘装置禁用水冲洗。

切记!

223磨辊

本磨机配备四个磨辊,每个磨棍均与自己的摇臂固定在一起。

磨

辊相互间互为90o等距布置,低位置时磨辊轴与磨盘水平面夹角150,

磨辊与磨盘衬板间距13毫米。

磨辊的主要部件有轮毂、辊轴、轴承、润滑、油管、辊套等,磨辊由两组轴承支承。

圆柱辊子轴承仅承受径向力,圆锥滚子轴承承受径向和轴向载荷。

这两个轴承通过间隔套相互支承,轴承的间隙由轴上的挡板和轮毂上的闷盖尺寸来保证,因此安装时无须检查。

辊套为铸钢件表面堆焊耐磨合金的整圈式锥形结构,通过T型头螺栓和楔形压圈与轮毂紧紧的装配成一体。

轴承润滑为稀油循环润滑,磨辊轴的中心深孔中的油管的位置保证磨辊内油的最低限度的油位。

每个磨辊上的密封架设有环行间隙的冲气式密封结构,可以防止粉尘进入磨辊内部,使轴承免遭损坏。

224摇臂装置

摇臂装置的任务是将液压油缸提供的压力传递到磨辊上转变成

对料床的粉磨力。

该装置是由上摇臂和下摇臂通过锥销连接,座于两个轴承座上,摇臂能围绕轴承中心摇摆。

225分离器

分离器安装在磨机上部与中壳体相连,形式为笼形结构。

经粉磨且烘干的物料与气流一起经导向叶片进入分离器,经过导向叶片和转子叶片两次分级后,不合格的颗粒被剔除,收集并返回磨盘进行再粉磨;合格粒子与气体混合物从选粉机的出口排出。

传动装置主要部件有:

电机、减速机、联轴节等,通过减速机的出轴与笼形转子主轴相接。

电机采用变频调速,通过调节转子的转速来达到对产品细度的控制。

2.2.6机架

机架是由底座、支架、底板、连接桥等部件焊接而成,且这些部

件多为焊接结构件并在使用现场调整后组装焊接。

因此在放置和运输

时应务须注意,避免使这些部件产生不必要的变形。

另外需强调的是辊磨是集机械、液压、电器自动化为一体的设备运行时,液压系统压力、轴承温度、减速器温度等数据都通过设备配有的各种传感器传送到中央计算机,以监视辊磨的运行状态。

并进行自动控制。

四、出厂检验及运输

1随机文件

1.1由制造厂提供使用说明书

1.2备件清单

1.3总布置图

1.4在发货状态下的设备示意图

1.5交货清单

2.检验项目

2.1重要的部件,如辊轴、轴承座、机架等应有完整的检查记录。

2.2轴承座、轴承、辊子的装配检查记录,轴承游隙的减小量记录。

2.3辊面的堆焊

2.3.1辊面允许有少量肉眼不易观察到的微裂纹(环向)

2.3.2表面硬质层硬度在HRC55以上。

2.4液压加压装置

2.4.1液压系统必须在制造厂组装完成及试压。

242液压系统加压1.5倍额定工作压力,元件、管路、油缸及各连接均不得有渗漏。

2.4.3在额定工作压力下系统保压10小时,前后压差不大于20%、

2.4.4各阀件应反复动作若干次。

2.5机器应在制造厂完整组装一次,有条件应进行空转运,运转平稳无异常噪音。

运转时货主与设计院应有人参加。

2.6磨辊、分离器的传动轴,及配套的电机、减速机应进行必要的防雨保护,对其裸露的配合面也应采取有效的防护。

3、运输

辊磨整机重量及体积很大,因此允许将其拆卸成部件运输。

但

应尽量以部件的形式发运,散件过多易丢失。

体积较小的零、部件

应装箱运输。

零、部件在存放中应注意气候条件的影响。

环境潮湿时应进行特别防护处理。

五、磨机安装

设备供货时,向用户提供的是一整套资料,包括图纸及文字说明,设备在此基础上可以进行安装。

现场到货的所有部件必须妥善保管,避免天气的影响。

机加工部件

如减速机、运转部件、与轴承配合件等必须保存在专用仓库内。

在TCDRI安装工程师的监督下按包装清单进行开箱检验,检验箱内部件是否完整,是否产生运输损坏等。

为避免安装时的长距离运输,建议将所交设备置于安装现场附近。

为使磨机安装顺利进行,安装现场道路应畅通无阻;当设备固定在厂房平台时,应遵守事故防范安全条例。

安装期间以及在今后维修期间,要注意设备的焊接区,接地极应连接在接近焊接区的位置,应防止对设备轴承造成损坏。

1安装准备

1.1基础及基础的挖掘现场必须仔细清理,所有地脚螺栓孔内不得有

异物,以确保混凝土浇灌时可以粘结牢固。

1.2在基础上面用铁丝标出辅向基准线,线的交叉点就是磨机的中心。

铁丝要系牢到位,在以后的步骤中可以用它来矫直磨机的底座。

1.3从这些基础线开始对基础进行精确核查。

2底座的安装

2.1检查基础孔,并将其彻底清理干净。

2.2底座就位前,确定好垫铁的组数、尺寸、位置。

把底座放在相对应的地脚螺栓上,使底座接近水平。

在底座调整螺栓下垫一些钢板,防止螺栓下混凝土碎裂而造成框架移动。

找正底座水平度,使其水平度小于1.25mm/m。

然后用薄垫片垫平底座。

同时使减速机底座和支架底座以及支架底座之间最大高差不得大于3mm。

水平度测量结果记

录在专用记录表上

2.3保护好底座上所有引出孔,然后进行二次灌浆。

确保混凝土不要落在底座上表面与减速机地板接触区域。

3机架的安装

3.1底座安装完成后,进一步安装支架、连接桥、进气道。

为方便安装,所有支架应在制造厂试组装并打上标记。

现场安装时应按序号组装。

3.2按序号将支架安置在基础底座上。

3.3用螺栓将全部支架和连接桥连接成整体。

3.4采用带软管的水平仪或激光仪检查