钢球轧机轧辊的调整.docx

《钢球轧机轧辊的调整.docx》由会员分享,可在线阅读,更多相关《钢球轧机轧辊的调整.docx(12页珍藏版)》请在冰豆网上搜索。

钢球轧机轧辊的调整

钢球轧机轧辊的调整

钢球轧机轧辊的调整是钢球斜轧成型的关键问题之一,它直接影响着产品的形状、尺寸及质量。

轧机调整的实质就是使轧辊和导板处在正确的位置,以便轧件顺利地实现塑性变形,轧出合格的产品。

因为斜轧机的调整因素较多,并且各因素又相互影响,所以斜轧机的调整比其它类型轧机的调整要复杂得多。

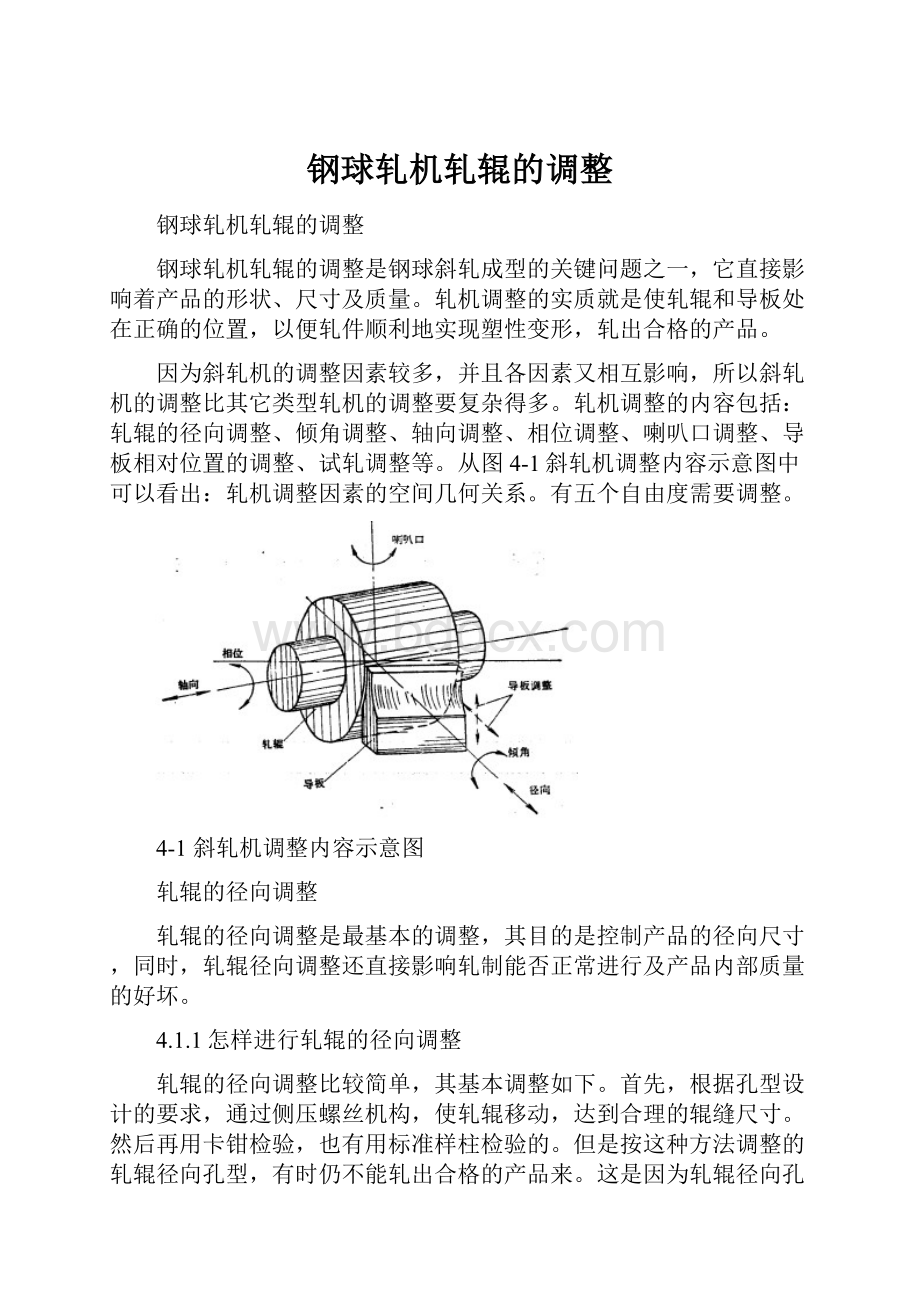

轧机调整的内容包括:

轧辊的径向调整、倾角调整、轴向调整、相位调整、喇叭口调整、导板相对位置的调整、试轧调整等。

从图4-1斜轧机调整内容示意图中可以看出:

轧机调整因素的空间几何关系。

有五个自由度需要调整。

4-1斜轧机调整内容示意图

轧辊的径向调整

轧辊的径向调整是最基本的调整,其目的是控制产品的径向尺寸,同时,轧辊径向调整还直接影响轧制能否正常进行及产品内部质量的好坏。

4.1.1怎样进行轧辊的径向调整

轧辊的径向调整比较简单,其基本调整如下。

首先,根据孔型设计的要求,通过侧压螺丝机构,使轧辊移动,达到合理的辊缝尺寸。

然后再用卡钳检验,也有用标准样柱检验的。

但是按这种方法调整的轧辊径向孔型,有时仍不能轧出合格的产品来。

这是因为轧辊径向孔型尺寸在轧制过程中受到轧机的刚性,轧制线的位置,轧辊自身的热胀冷缩等因素的影响。

当轧机的刚性较差,即在轧制过程中辊跳严重时,这时轧辊孔型的径向尺寸应当减去辊跳值。

考虑到轧辊热胀的影响,在稳定轧制一定时间后,要适当地放开轧辊孔型的径向尺寸。

当轧辊的热传导达到热平衡状态后,轧辊孔型的径向尺寸处于稳定状态。

所以,对于精轧产品,往往需要预先对轧辊进行加热,这样就可以在轧制一开始便消除这一因素的影响,保证精轧产品的质量要求。

当轧机中心线与轧制中心线(即轧件旋转的轴线)位置重合时,这时应用卡钳测得的孔型径向尺寸,就应等于热轧毛坯直径。

而当轧件贴一个导板轧制时,轧辊与轧件的接触点将上移或下移。

当贴上导板轧制时,接触点便上移;反之,贴下导板轧制时,接触点便下移。

图4-2测量孔型径向尺寸关系图

从图4-2可以看出,用卡钳测得的轧辊孔型径向尺寸只能是图中A'、B'两点间的距离l',而轧件与轧辊实际接触点应是A、B两点间的距离l。

显然l>l',如果要使l'等于轧件的直径d,则孔型径向尺寸便调大了。

由于接触点A、B间的距离用卡钳是测量不出来的,故只能通过测量尺寸l'间接地控制尺寸l,l'与轧件最大半径r之间有如下的关系。

(4-1)

式中R光—型辊孔型底半径,mm;

∆h—轧机中心线相对轧制线的偏移量,毫米。

4.1.2径向调整与轧件旋转的关系

棒料送入轧辊后能否旋转,是斜轧的前提条件,而轧辊的径向调整对这个前提条件有直接影响。

在轴承钢球斜轧成形过程中,轧件的旋转条件为

。

其中,a为驱动轧件旋转力矩的力臂,b为阻止轧件旋转力矩的力臂。

当轧辊孔型径向尺寸调得过紧时,如图4-3所示,轧辊由原实线位置,调到图中虚线位置,则出现力臂a减少与力臂b增大的情况,这样就会出现不能满足旋转条件的情况,即驱动轧件旋转力矩MT小于阻止轧件旋转的力矩MP,则轧件不旋转。

此外,当径向调的过紧,就会造成变形金属轴向流动困难,增加了轧件的横向变形和变形阻力,即增大了轧制压力,造成轧件不易旋转。

轴承钢球轧辊孔型的凸棱比较陡,为了便于旋转,在设计轧辊孔型时,在轧辊人口段有一段较长的平直段孔型,在棒料喂入轧辊时就能正常旋转起来。

如果孔型径向尺寸调得过松,就会出现轧辊孔型入口的平直段夹不住棒料(孔型底部与轧件不接触),这时轧辊仅靠较陡的孔型凸棱接触轧件,凸棱就象一把刀子一样切入轧件,不利于轧件旋转,所以,轧辊在径向调整时,要力求使轧件与轧辊孔型底部接触。

图4-3径向调整与轧件的旋转关系

当然,轧件的旋转条件还与其它因素有关,但轧辊孔型径向尺寸是影响轧件旋转的基本工艺因素。

4.1.3径向调整与导板位置的关系

在轧辊径向调整时,还要考虑与导板的相互位置。

实践证明这一点是很重要的,即使轧辊孔型径向尺寸调整得符合孔型设计与工艺的要求,若与导板位置的相互关系不正确,同样也不能实现正常的轧制。

轴承钢球轧机的轧辊为双腔孔型轧制,孔型的径向调得与导板位置不正确,有时会造成轧件从轧辊与导板之间的缝隙中钻出,即生产中会发生钻料现象。

这样不但破坏了正常轧制,而且还会损坏导板或轧辊孔型凸棱,造成事故。

当两个轧辊按逆时针方向旋转时,轧件则按顺时针方向旋转。

在轧制过程中,若出现上导板刮轧件现象,必然是上导板的左角造成的;若出现下导板刮轧件现象,必然是下导板的右角造成的。

若轧辊旋转方向为顺时针,出现导板刮轧件现象恰好与此相反。

在轧制过程中,一旦出现导板刮轧件情况,导板就将受到轧件一个水平推力,以轧辊逆时针旋转为例,上导板将会向右弯曲,下导板则向左弯曲。

由于导板薄、刚性差,导板受力后将产生较大的弯曲变形。

因此,轧件被导板刮伤得更严重,同时轧件给导板的推力也越大,直到轧件卡在导板上停止旋转为止。

不旋转的轧件,将被轧辊螺旋孔型的凸棱拽出。

有时不旋转的轧件被一个轧辊带动,轧件从轧辊与导板之间的缝隙中钻出,造成钻料事故。

在轧辊径向调整时,若轧辊以逆时针方向旋转,应注意保证上导板与左轧辊的间隙,下导板与右轧辊的间隙,在不相碰的前提下,应越小越好。

反之,若两轧辊以顺时针方向旋转,则应保证上导板与右轧辊的间隙,下导板与左轧辊的间隙,在不相碰的前提下,也应越小越好。

这就是轧辊孔型径向调整与导板位置相互关系的基本要求。

按着上述的要求,轧辊与导板调整顺序如图4-4所示。

首先,固定好下导板位置,移动右轧辊,使右轧辊凸棱与下导板的间隙在不相碰的情况下越小越好。

在固定好右轧辊位置后,根据4.1.1所述轧辊径向调整的原则,将左轧辊的位置调整好,并固定下来,最后确定上导板的位置,使上导板与左轧辊的凸棱不相碰的情况下,其缝隙越小越好。

调整的关键就是保持两处的间隙越小越好。

如果在轧制过程中,需要进行轧辊径向调整,原则上只能移动左轧辊与上导板。

因为下导板不便移动,若移动了右轧辊,上述的关系就被搞乱了。

此外,轧辊径向调整还应注意保证轧制线与导板的轴线平行(图4-5a是正确的位置)。

若轧制线与导板轴线不平行(如图4-5b所示,这是不正确的位置)。

将破坏上述轧辊和导板相互位置的调整要求。

图4-4轧辊与导板位置调整顺序图

图4-5轧辊与导板轴向位置图

径向调整对产品质量的影响

轧辊径向调整不但影响钢球尺寸形状,而且也影响钢球内部与外表的质量。

调整不当在钢球的内部会产生硫松,严重时会中心破裂形成孔腔或在钢球的表面形成环沟以及其它缺陷。

造成钢球中心疏松或孔腔的因素很多,其中轧辊径向调整是一个重要的工艺因素。

如果轧辊径向尺寸调得过小,就意味着孔型的型腔容积变小了。

这时孔型内被封闭的金属体积将大于孔型型腔的容积,这部分多余的金属体积,在轴向受到孔型凸棱限制不能流动变形,只能产生切向流动、横向变形,即钢球变成椭圆形。

孔型径向调得越小,椭圆的长短轴之比就越大,即椭圆度就越大。

这部分多余金属体积在旋转时受到孔型的反复作用,长短轴反复交替变化,钢球就会受到反复拉、压、切应力的作用。

由于这部分金属不易从孔型中流出去,造成拉、压、切应力作用效果的不断地积累,最终在钢球内部出现疏松,严重时产生破裂而形成空腔。

另外,轧辊径向调得过紧,钢球中心产生疏松和空腔的另一方面原因。

是由于金属在孔型未封闭前,轴向流动后滑困难,结果在孔型封闭后,将造成容纳在孔型中的金属体积过大。

在实际生产中,当出现中空的产品时,适当调整轧辊径向孔型尺寸,稍微放大孔型的径向尺寸,将会收到明显的效果。

另一种情况,当轧辊径向尺寸调得过松时,这就意味着孔型的型腔容积变大了。

这时型腔内被封闭的金属体积将小于孔型型腔的容积,出现孔型未被充满的现象。

在钢球表面上出现环沟,尽管沟环有宽有窄,都是由于金属未充满孔型所造成的。

只要适当调小轧辊孔型径向尺寸,同样可以收到显著的效果。

轧辊的倾角调整

斜轧的特点是轧辊轴线与轧制中心线不平行,而在空间交叉一个角度,这个角度称为轧辊倾角。

轧辊倾角的调整,是通过轧机倾角调整机构,变化角度的大小。

斜轧倾角调整的理论依据是轧辊的圆周速度在轧制线方向上的分速度等于孔型螺旋前进速度在轧制线方向上的分速度,即

(4-2)

因此,斜轧倾角调整的实质就是通过角度α的变化满足上述的等式,也就是说通过角度α的变化,来协调轧件(靠轧辊摩擦力)在轧制线方向的运动和轧辊孔型在轧制线前进方向的运动,并使两种运动匹配。

轧辊倾角调整,对产品质量、设备负荷、轧辊的使用寿命等方面都有很大的影响。

4.2.1怎样进行轧辊倾角的调整

轧辊倾角调整的内容有两点,一点是确定轧辊倾角的方向,另一点是确定轧辊倾角大小。

轧辊倾角的方向,就是轧辊轴线的倾斜方向。

它与轧辊螺旋孔型左右旋有关。

若轧辊孔型为右旋时,从轧辊入口端看,右轧辊入口端应向上,左轧辊入口端应向下。

如果轧辊螺旋孔型为左旋时,则与右旋孔型的轧辊倾角方向相反。

轧辊倾角的大小可用式4-3来确定。

(4-3)

式中S为轧辊螺旋孔型的导程,取孔型封闭处的前一变螺距或后一变螺距为宜。

D是指钢球轧辊的孔型平均直径。

这样首先确定出的轧辊倾角α理论值,在轧制过程中可根据钢球的实际成形情况作适当的微量调整。

对于轴承钢球的轧制,左、右轧辊的倾角相等。

倾角调整对产品质量的影响

(1)倾角对产品端面的影响

轧件在轧辊孔型中,一边运动,一边连续成形。

轧件的变形过程是由于逐渐升高轧辊孔型凸棱的作用,直径方向逐渐压细,轴向逐渐延伸。

轧辊凸棱在轧件端表上的运动轨迹是一条阿基米德螺旋线,而正常的端面应是光滑的表面。

如果轧辊倾角调整不当,会造成轧件的前端面或后端面被孔型凸棱所切,产品的端面不光滑。

当轧辊倾角调得过大,轧件的前端面顶着轧辊孔型凸棱前进,这时前端面被凸棱所切。

当轧辊倾角调得过小,轧件的后端面被轧辊孔型凸棱推着前进,这时后端面被凸棱所切。

(2)倾角对产品幅长的影响

产品的幅长是指其回转轴线方向上的长度。

产品产生幅短现象,除轧辊孔型轴向错位以外,还与倾角的调整有关。

当轧辊倾角调得小于孔型螺旋升角时,则轧件的前进速度小于轧辊螺旋孔型在轧制线上的前进分速度,这时轧件相对轧辊要产生向后滑动。

由于轧件的后滑,轧件在孔型未封闭前会渐渐脱离与孔型的轴向侧面接触,造成孔型前部充不满。

当轧辊孔型封闭后,轧件继续变形。

由于孔型前部空隙,还会在轧件本身变形力的推动下向前滑动,造成孔型凸棱两侧均不与轧件接触,形成产品短幅现象。

当轧辊倾角调得大于孔型螺旋升角时,也会造成钢球短幅。

在这种情况下,则会出现一个产品不短幅,而另一个产品短幅的现象,并且是间隔地出现。

之所以出现上述现象,是由于轧辊倾角调得过大,金属在轴向难于后滑,孔型中金属过满。

这部分过充满的金属,由于轧辊孔型凸棱的限制,难于向前变形。

金属便向切向流动,产生横向变形,使轧件变成椭圆。

当孔型封闭后,这部分多余的金属在孔型中继续变形,在其本身变形力的推动下,还会推动后一个未封闭孔型中的金属向后滑动,从而造成钢球短幅。

当这个短幅的钢球被孔型封闭后。

多余金属可以向前滑动,不会推后一个钢球向后滑,这样后一个产品就不会短幅。

充满孔型不短幅的产品,由于孔型的限制,多余金属变形力只能推动后一个未被孔型封闭的金属向后滑,又会出现产品短幅现象。

这样就会周期性地出现一个钢球短幅,一个钢球不短幅的情况。

倾角对钢球疏松的影响

倾角调得过小是不会发生产品疏松的,只是当倾角调得过大时才会发生产品疏松。

当倾角调整过大时,孔型封闭的金属过多,这部分多余金属,轴向变形受到孔型凸棱的限制,迫使金属切向流动,产生横向变形。

轧件在孔型中受到反复拉、压、切应力的作用。

而造成钢球中心断裂,形成疏松或孔腔。

倾角调整对轧制压力与力矩的影响

轧辊倾角对轧制压力和力矩的影响是十分显著的。

从相关文献提供的实测数据可知,当轧制坯料为65Mn,轧制温度为1000℃,其它条件不变时,只要改变轧辊倾角,如由2º增加到2º30′,轧制压力和转矩均要增加1.5倍左右。

轧辊的相位调整

所谓相位,是指两个轧辊型腔在圆周方向要对正。

如图4-6所示,相位对正是指两轧辊作用于轧件的型腔圆周方向角度一致(如图4-6a)。

图4-6b为两个轧辊作用于轧件的型腔圆周方向角度不一致的情况,图4-6b所示为两轧辊相差一个φ角。

图4-6轧辊相位调整示意图

a)相位对正b)相位未对正

图4-7为斜轧钢球时两个轧辊型腔相位不正的情形。

这样造成两个轧辊给轧件的压入值(图4-7中的影线部分)不一致。

此时两个轧辊给轧件每半圈的瞬时展宽量不一样。

相位滞后的轧辊其展宽量减小,而相位超前的轧辊其展宽量增大。

这种非对称轧制会带来下述问题:

因为上轧辊比下轧辊对轧件的摩擦力要大,所以造成轧件紧贴一个导板的情形。

这样既加重导板磨损,又容易划伤轧件的表面(当然,若相位相羞不多,贴导板的力不大,这对稳定轧制是有一定的好处的)。

若上轧辊与下轧辊作用在轧件上的力不在一条线上,轧件未变形部分产生弯曲,造成轧制不稳定。

由于沿圆周的变形量不同,上轧辊作用于轧件的轴向力大于下轧辊作用于轧件的轴向力,轧件表面容易产生螺旋痕。

图4-7斜轧钢球相位错位图

为了保证相位对正,解决办法有两种:

第一是在加工轧辊与安装轧辊时应严格要求保证安装相位准确。

轧辊的轴向调整

轧辊轴向调整也是基本调整之一。

它的基本要求是两个轧辊型腔凸棱轴向要对正。

生产中检验孔型轴向错位的方法如下:

斜轧孔型轴向错位的判断

从产品形状判断孔型轴向是否错位

若轧辊孔型轴向发生错位,那么可以从轧出产品的头尾形状来判断,如图4-8所示。

图中可见:

当孔型轴向错位时,轧出的产品幅短,而且两端均带有圆柱形的凸台。

当采用深浅孔型轧制时(即一个轧辊型腔凸棱高于轧制中心线,另一个轧辊型腔凸棱低于轧制中心线)轧辊型腔错位后,就会使轧件的前端或后端出现小凸台,并且轧件的幅短。

从图可以明显看出孔型轴向错位轧出带小尾巴的产品情形。

当右轧辊超前时(图4-9a),圆柱形小凸台在钢球的头部三当右轧辊滞后时(图4-9b),圆柱形小凸台在钢球的尾部。

图4-8钢球在轴向错位孔型中的示意图

图4-9深浅孔型轴向错位示意图

a)右轧辊轴向超前,b)右轧辊轴向滞后

从轧件运动状态判断孔型轴向是否错位

轧制钢球轧辊孔型产生轴向错位时,如图4-10所示,右轧辊型腔较左轧辊型腔错向出口,这样就会使轧件与右轧辊型腔的后部接触,而与左轧辊型腔的前部接触,出现左轧辊型腔的后半部与右轧辊型腔的前半部与轧件接触不上的状态。

轧件与轧辊孔型在这种状态下接触,在轧件的斜对角线方向上,右轧辊将轧件往下带动,左轧辊将轧件往上带动,在轧件最后出孔型时,就会向斜后方向翻转。

同理,当轧制的钢球向斜前方翻转,就可以判断为左轧辊型腔相对右轧辊型腔错向出口。

4.4.2轧辊孔型轴向错位与轴向力

正常稳定状态轧制时,如果轧辊孔型没有轴向错位,并且忽略轧件与导板的摩擦力,则轧辊两端的轴承基本不承受轴向力。

因为轧件变形产生对轧辊的轴向力与轧辊型腔本身自相平衡。

但是,当轧辊孔型轴向发生错位时,产生有轴向力,其作用力状态如图4-11所示。

作用于轧辊轴向力的方向与错位方向相反。

图4-10轧辊孔型轴向错位

图4-11轧辊孔型轴向错位产生的轴向力

在轧辊孔型调整中,可利用轧辊孔型轴向错位产生的轴向力,来调整轧辊孔型轴向对正。

具体办法就是在轧制中使一个轧辊相对机座固定,而使另一个轧辊相对机座轴向浮动。

若轧辊孔型轴向错位,就会靠产生的轴向力自动找正。