压力容器制造实用工艺流程.docx

《压力容器制造实用工艺流程.docx》由会员分享,可在线阅读,更多相关《压力容器制造实用工艺流程.docx(38页珍藏版)》请在冰豆网上搜索。

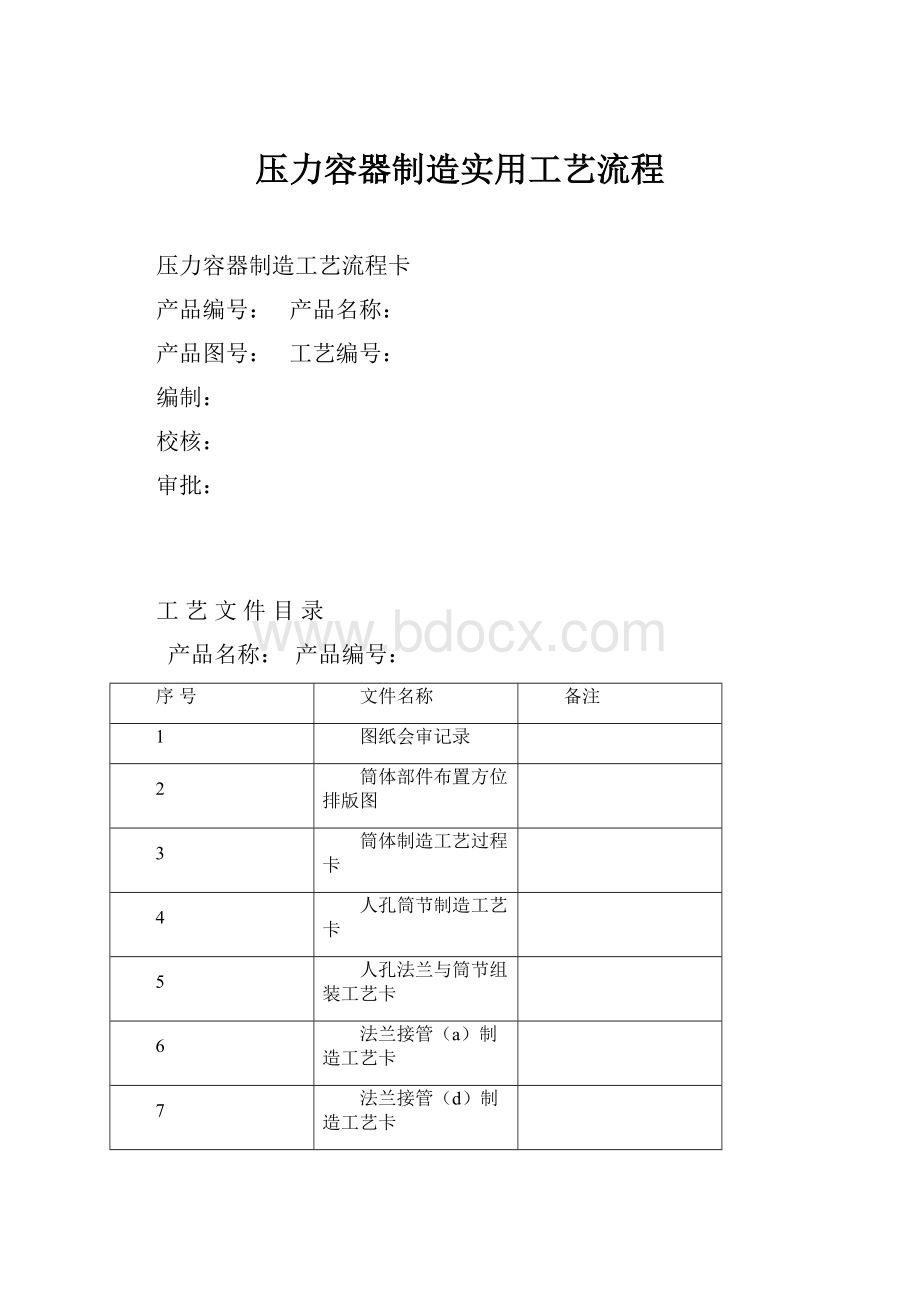

压力容器制造实用工艺流程

压力容器制造工艺流程卡

产品编号:

产品名称:

产品图号:

工艺编号:

编制:

校核:

审批:

工艺文件目录

产品名称:

产品编号:

序号

文件名称

备注

1

图纸会审记录

2

筒体部件布置方位排版图

3

筒体制造工艺过程卡

4

人孔筒节制造工艺卡

5

人孔法兰与筒节组装工艺卡

6

法兰接管(a)制造工艺卡

7

法兰接管(d)制造工艺卡

8

吊耳、垫板制造工艺卡

9

支座、垫板制造工艺卡

10

总装工艺过程卡

11

耐压试验工艺过程卡

12

酸洗钝化、油漆、包装工艺卡

13

14

15

图纸会审记录

产品名称

产品编号

产品图号

一、设计单位

1.压力容器设计资格:

□无□有

2.总图上的资格印章:

□无□有

3.资格印章编号

二、设计所依据的技术标准、技术规范等是否具有有效版本:

□无□有

三、图样:

1.几何尺寸是否正确:

□是□否

2.图面是否整洁、清晰:

□是□否

3.技术要求叙述是否正确、完整、简明:

□是□否

4.管口表是否正确统一:

□是□否

5.技术特性表是否正确统一:

□是□否

6.明细表内容是否齐全、正确:

□是□否

四、图样中存在问

题及更改情况:

五、结论意见:

设计责任师

材料零部件责任师

作业(工艺)责任师

检验与试验责任师

焊接责任师

无损检测责任师

图纸会审日期:

年月日

储气罐部件布置方位排版图

产品名称

产品编号

部件名称

筒体

规格

DN1200

部件方位排版图注:

b管件在上封头,f管件在下封头;部件尺寸详见图纸

产品名称

制造工艺流程卡

结构示意图

产品编号

产品图号

零件名称

壳程筒节

筒体图号

5

筒体编号

A1

件号

\

材质

022Cr19Ni10

规格

δ=6

材检编号

B2014-04

零件加工数量

共1件第1件

序号

控制点

工艺过程工艺要求

检验项目及数据

自检(操作者)

专检(检查员)

工序名称

工艺要求

项目

数据

结论

签名

结论

签名

日期

1

R

备料

所用材料应具有质量证明书,标记齐全。

确认材质规格及检号

/

2

E

划线

下料

划线长度允差±1mm,宽度允差±1mm,两对角线之差≤2mm。

下料人员作好材料标记移植,检验员确认后,按线下料。

下料尺寸

3787×1320

标记移植

B2014-04

3

E

坡口加工

每侧坡口角度30°,钝边0~2mm,加工后清除坡口两侧20mm范围内的氧化物等有害杂质,露出金属光泽。

角度

30°

钝边

0~2mm

4

E

卷筒成型

按左、中、右三点确认预弯弧度,卷制成型,并在卷板机上点焊,对口间隙0~1mm,错边量b≤2mm。

错边量b

≤2mm

组对间隙

0~1mm

5

E

焊接

按焊接工艺卡施焊。

焊缝质量

无缺陷

6

E

校圆

筒体校圆,要求同一断面上最大最小直径差e≤12mm,棱角度E≤2.6mm。

椭圆度

≤12mm

棱角度

≤2.6mm

7

R

无损检测

对焊缝进行20%且不小于250mm的RT检测,按JB/T4730.2-2005标准Ⅲ级合格。

见无损检测报告单

/

8

准备

转入壳程组装工序。

检验结论:

检查员:

年月日

产品名称

制造工艺流程卡

结构示意图

产品编号

产品图号

零件名称

人孔筒节

筒体图号

4

筒体编号

A2

件号

e

材质

06Cr19Ni10

规格

δ=5

本厂材编

B2014-06

零件加工数量

共1件第1件

序号

控制点

工艺过程工艺要求

检验项目及数据

自检(操作者)

专检(检查员)

工序名称

工艺要求

项目

数据

结论

签名

结论

签名

日期

1

R

备料

所用材料应具有质量证明书,标记齐全。

确认材质规格及检号

/

2

E

划线

下料

划线长度允差±1mm,宽度允差±1mm,两对角线之差≤2mm。

下料人员作好材料标记移植,检验员确认后,按线下料。

下料尺寸

200×1322

标记移植

B2014-06

3

E

坡口加工

每侧坡口角度30°,钝边0~2mm,加工后清除坡口两侧20mm范围内的氧化物等有害杂质,露出金属光泽。

角度

30°

钝边

0~2mm

4

E

卷筒成型

按左、中、右三点确认预弯弧度,卷制成型,并在卷板机上点焊,对口间隙0~1mm,错边量b≤2mm。

错边量b

≤2mm

组对间隙

0~1mm

5

E

焊接

按焊接工艺卡施焊。

焊缝质量

无缺陷

6

E

校圆

筒体校圆,要求同一断面上最大最小直径差e≤12mm,棱角度E≤2.5mm。

椭圆度

≤4mm

棱角度

≤2.5mm

7

R

无损检测

对焊缝进行100%RT检测,按JB/T4730.2-2005标准Ⅲ级合格。

见无损检测报告单

/

8

E

准备

转入人孔法兰与人孔筒节组对工序

检验结论:

检查员:

年月日

产品名称

制造工艺流程卡

人孔法兰

产品编号

产品图号

零件名称

人孔法兰

筒体图号

4

部件编号

RK2014-01

件号

e

材质

06Cr19Ni10

规格

δ=5

本厂材编

B2014-07

零件加工数量

共1件第1件

序号

控制点

工艺过程工艺要求

检验项目及数据

自检(操作者)

专检(检查员)

工序名称

工艺要求

项目

数据

结论

签名

结论

签名

日期

1

R

备料

领出人孔法兰及制备好的人孔筒节

确认材质规格及检号

/

2

E

组对

四点定位点固,接管与法兰密封面的垂直度偏差不超过1%Di。

垂直度

≤1%Di

管口布置

跨中

3

E

焊接

焊接角焊缝,按焊接工艺卡施焊、焊脚尺寸应≥10mm,焊脚应凹形圆滑过渡。

焊缝质量

无缺陷

焊脚尺寸

≥10mm

4

5

6

7

8

准备

转入总装工序

检验结论:

检查员:

年月日

产品名称

制造工艺流程卡

说明

接管法兰与接管短节组对

产品编号

产品图号

零件名称

法兰接管

部件图号

7/6

法兰接管编号

7/6

件号

a

法兰

材质

S30408

规格

PL80-10RF

材检编号

FL2014-01-01

接管

材质

06Cr19Ni10

规格

89*6

材检编号

G2014-03

序号

控制点

工艺过程工艺要求

检验项目及数据

自检(操作者)

专检(检查员)

工序

名称

工艺要求

项目

数据

结论

签名

结论

签名

日期

1

R

备料

领出接管法兰及制备好的接管短节

确认材质规格及检号

/

2

E

划线

按照图纸接管直径89mm,接管长度尺寸163mm进行划线。

并做好标记移植

规格

89*6

尺寸

163mm

标记移植

G2014-03

3

E

下料

按照划线尺寸163mm,用锯床进行切割下料

规格

89*6

尺寸

163mm

4

E

组对

四点定位点固,接管与法兰密封面的垂直度偏差不超过1%Di。

垂直度

≤1%Di

管口布置

跨中

5

E

焊接

焊缝焊接按焊接工艺卡施焊,焊角应凹型圆滑过渡

焊缝质量焊脚

无缺陷

焊脚尺寸

≥6mm

6

准备

转入总装工序

检验结论:

检查员:

年月日

产品名称

制造工艺流程卡

说明

接管法兰与接管短节组对

产品编号

产品图号

零件名称

法兰接管

部件图号

11

法兰接管编号

11

件号

d

法兰

材质

S30408

规格

PL80-10RF

材检编号

FL2014-01-02

接管

材质

06Cr19Ni10

规格

89*6

材检编号

G2014-03

序号

控制点

工艺过程工艺要求

检验项目及数据

自检(操作者)

专检(检查员)

工序名称

工艺要求

项目

数据

结论

签名

结论

签名

日期

1

R

备料

领出接管法兰及制备好的接管短节

确认材质规格及检号

/

2

E

划线

按照图纸接管直径89mm,接管长度尺寸450mm进行划线。

并做好标记移植

规格

89*6

尺寸

450mm

标记移植

G2014-03

3

E

下料

按照划线尺寸450mm,用锯床进行切割下料

规格

89*6

尺寸

450mm

4

E

组对

四点定位点固,接管与法兰密封面的垂直度偏差不超过1%Di。

垂直度

≤1%Di

管口布置

跨中

5

E

焊接

焊缝焊接按焊接工艺卡施焊、焊脚应凹型圆滑过渡

焊缝质量

无缺陷

焊脚尺寸

≥6mm

6

准备

转入总装工序

检验结论:

检查员:

年月日

产品名称

制造工艺流程卡

说明

产品编号

产品图号

零件名称

吊耳垫板

部件图号

12

吊耳垫板编号

12

件号

\

材质

022Cr19Ni10

规格

14mm

材检编号

B2014-05

零件加工数量

共2件

序号

控制点

工艺过程工艺要求

检验项目及数据

自检(操作者)

专检(检查员)

工序名称

工艺要求

项目

数据

结论

签名

结论

签名

日期

1

R

备料

所用材料应具有质量证明书,标记齐全。

确认材质规格及检号

/

2

E

划线

按照图纸标准垫板规格尺寸400×200×14mm,进行划线。

并做好标记移植

规格

14mm

尺寸

400×200

标记移植

B2014-05

3

E

下料

按照划线尺寸400×200×14mm的规格,用空气等离子切割进行切割下料

规格

14mm

尺寸

400×200

4

E

坡口

坡口角度50°±5°,钝边4mm,加工后清除坡口两侧20mm范围内的氧化物等有害杂质,露出金属光泽。

坡口角度

50度

钝边

4mm

5

E

压弧

压制顶部吊耳垫板弧度,垫板应与封头曲面紧密贴合,其间隙不得大于1mm,

弧度

与封头吻合

吻合间隙

≤1mm

6

E

钻孔

在垫板所规定的位置钻孔,用规格8.5mm钻头进行钻孔

钻孔直径

8.5mm

7

E

攻丝

在垫板8.5孔上进行攻螺纹M10孔

螺纹规格

M10

8

准备

转入总装工序

检验结论:

检查员:

年月日

产品名称

制造工艺流程卡

说明

产品编号

产品图号

零件名称

吊耳

部件图号

12

吊耳垫板编号

12

件号

\

材质

Q235B

规格

30mm

材检编号

B2014-09

零件加工数量

共2件

序号

控制点

工艺过程工艺要求

检验项目及数据

自检(操作者)

专检(检查员)

工序名称

工艺要求

项目

数据

结论

签名

结论

签名

日期

1

R

备料

所用材料应具有质量证明书,标记齐全。

确认材质规格及检号

/

2

E

数控

下料

在数控空气等离子机床上按照图纸标准封头顶部TPP-4吊耳形状规格尺寸输入数控数据,并做好标记移植后,进行切割下料。

规格

30mm

形状尺寸

TPP-4

标记移植

B2014-09

3

E

打磨

清理

下料后用角向磨光机清除打磨坡口两侧20mm范围内以及等离子切割时残留的的氧化物、等有害杂质,露出金属光泽。

打磨质量

表面光滑,无缺陷

4

E

厚度

加工

将30mm厚的吊耳用铣床加工成吊耳标准规定的厚度28mm

标准吊耳厚度

28mm

5

E

坡口

加工

用铣床加工吊耳坡口坡口型式K型,坡口角度55±5°,钝边0~2mm,,

坡口型式

K型

坡口角度

505

坡口钝边

0~2mm

6

E

准备

转入总装工序

检验结论:

检查员:

年月日

产品名称

制造工艺流程卡

说明

产品编号

产品图号

零件名称

支座垫板

部件图号

2

支座垫板编号

2

件号

\

材质

022Cr19Ni10

规格

10mm

材检编号

B2014-07

零件加工数量

共3件

序号

控制点

工艺过程工艺要求

检验项目及数据

自检(操作者)

专检(检查员)

工序名称

工艺要求

项目

数据

结论

签名

结论

签名

日期

1

R

备料

所用材料应具有质量证明书,标记齐全。

确认材质规格及检号

/

2

E

划线

按照图纸标准垫板规格尺寸280×240×10mm,进行划线。

并做好标记移植

规格

10mm

尺寸

280×240

标记移植

B2014-07

3

E

下料

按照划线尺寸280×240×10mm的规格,用空气等离子切割进行切割下料

规格

10mm

尺寸

280×240

4

E

压弧

压制支座垫板弧度,垫板应与封头曲面紧密贴合,其间隙不得大于1mm,

弧度

与封头吻合

吻合间隙

≤1mm

5

E

钻孔

在垫板所规定的位置钻孔,用规格8mm钻头进行钻孔

钻孔直径

8mm

6

E

准备

转入总装工序

检验结论:

检查员:

年月日

产品名称

制造工艺流程卡

说明

产品编号

产品图号

零件名称

支座筋板

部件图号

2

支座筋板编号

2

件号

\

材质

Q235B

规格

10mm

材检编号

B2014-08

零件加工数量

共6件

序号

控制点

工艺过程工艺要求

检验项目及数据

自检(操作者)

专检(检查员)

工序名称

工艺要求

项目

数据

结论

签名

结论

签名

日期

1

R

备料

所用材料应具有质量证明书,标记齐全。

确认材质规格及检号

/

2

E

划线

按照图纸筋板规格寸l=180mm;b=120mm;h=420mm,进行划线。

并做好标记移植

规格

10mm

尺寸

见图

标记移植

B2014-08

3

E

下料

按照划线尺寸,用空气等离子切割进行切割下料

规格

10mm

尺寸

见图

4

E

打磨

加工后用角向磨光机清除打磨坡口两侧20mm范围内以及等离子切割时残留的的氧化物、等有害杂质,露出金属光泽。

打磨质量

表面无缺陷

5

准备

转入总装工序

检验结论:

检查员:

年月日

产品名称

制造工艺流程卡

说明

产品编号

产品图号

零件名称

支座底板

部件图号

2

支座底板编号

2

件号

\

材质

Q235B

规格

10mm

本厂材编

B2014-08

零件加工数量

共3件

序号

控制点

工艺过程工艺要求

检验项目及数据

自检(操作者)

专检(检查员)

工序名称

工艺要求

项目

数据

结论

签名

结论

签名

日期

1

R

备料

所用材料应具有质量证明书,标记齐全。

确认材质规格及检号

/

2

E

划线

按照图纸标准底板板规格尺寸170×120×10mm,进行划线。

并做好标记移植

规格

10mm

尺寸

170×120

标记移植

B2014-08

3

E

下料

按照划线尺寸170×120×10mm的规格,用空气等离子切割进行切割下料

规格

10mm

尺寸

170×120

5

E

打磨

加工后用角向磨光机清除打磨坡口两侧20mm范围内以及等离子切割时残留的的氧化物、等有害杂质,露出金属光泽。

打磨质量

表面光滑,无缺陷

5

E

钻孔

在底板中心的位置钻地脚螺栓孔,用规格24mm钻头进行钻孔

钻孔直径

24mm

6

E

准备

转入总装工序

检验结论:

检查员:

年月日

产品名称

制造工艺流程卡

说明

按JB/T4712.4-2007支座A2图纸进行制作

产品编号

产品图号

零件名称

支座组装

部件图号

2

支座编号

2

件号

\

材质

Q235B

规格

10mm

材检编号

B2014-08

零件加工数量

共3件

序号

控制点

工艺过程工艺要求

检验项目及数据

自检(操作者)

专检(检查员)

工序名称

工艺要求

项目

数据

结论

签名

结论

签名

日期

1

R

备料

准备好制备的支座筋板、底板及垫板

确认材质规格及检号

/

2

E

划线

按照支座图纸标准规格尺在底板和垫板上,进行组装方位线。

规格

10mm

尺寸

见JB/T4712.4支座A2

3

E

组装

按照图样支座规格进行组装点固成型

规格

10mm

尺寸

见JB/T4712.4支座A2

5

E

焊接

将组装好的支座进行焊接(不包括垫板),焊接要求按照JB/T4712.1.7-2007支座制造技术要求

焊接质量应符合JB/T4712.1.7-2007

无缺陷

6

E

清理打磨

清理焊渣及飞溅。

清理质量

露出金属光泽

7

E

准备

转入总装工序

检验结论:

检查员:

年月日

产品名称

总装工艺流程卡

说

明

见图纸

产品编号

图号

容器类别

第Ⅰ类

序号

控制点

工序过程工艺要求

检验项目及数据

自检(操作者)

专检

工序名称

工艺要求

检验项目

数据

结论

签名

结论

签名

日期

1

/

备料

1)准备好组装用零部件,自检应符合图纸要求。

2)按图确