垫块冲裁模设计课程设计.docx

《垫块冲裁模设计课程设计.docx》由会员分享,可在线阅读,更多相关《垫块冲裁模设计课程设计.docx(11页珍藏版)》请在冰豆网上搜索。

垫块冲裁模设计课程设计

“冲压工艺与模具设计”课程设计任务书

课题设计名称:

垫块的单工序冲裁模具设计

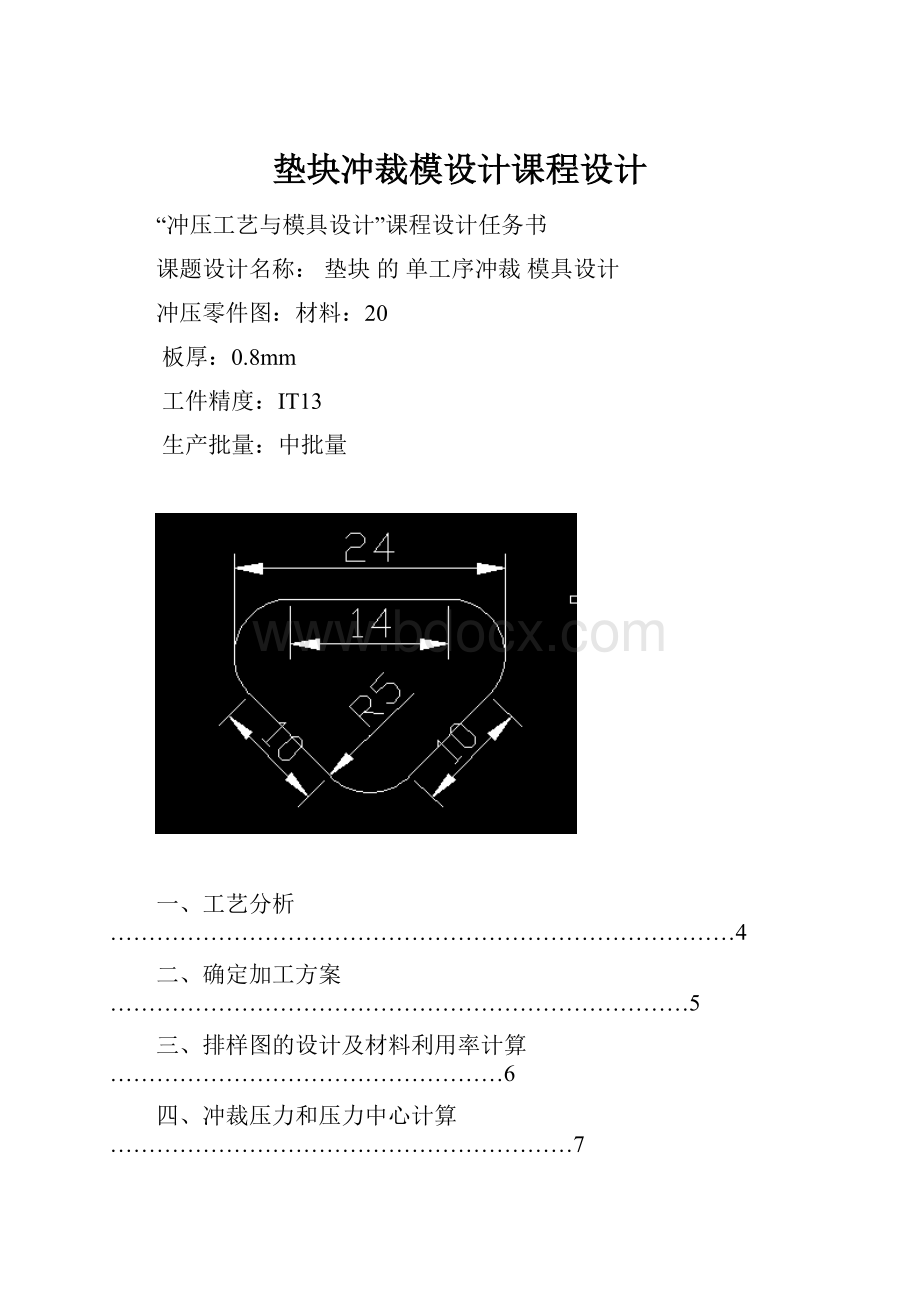

冲压零件图:

材料:

20

板厚:

0.8mm

工件精度:

IT13

生产批量:

中批量

一、工艺分析………………………………………………………………………4

二、确定加工方案…………………………………………………………………5

三、排样图的设计及材料利用率计算……………………………………………6

四、冲裁压力和压力中心计算……………………………………………………7

五、凸、凹模设计…………………………………………………………………8

六、凸、凹模刃口尺寸的确定……………………………………………………9

七、其它零件的设计………………………………………………………………10

八、压力机的选择…………………………………………………………………12

九、结束语…………………………………………………………………………13

一、零件工艺性分析

该零件结构简单、尺寸较小、厚度适中、大批量,适合冲裁。

圆角半径为5≥0.18t,符合工艺性。

20钢含碳量低,塑性好,容易成行,具有良好的可冲压性能。

且公差等级为IT13。

采用普通冲压方式可以达到零件图样要求。

制件零件图上未标注表面粗糙度。

可认为对其表面没有特殊要求,一般为Ra12-55μm,适用于冲压。

二、

确定冲压加工方案

该零件结构简单,尺寸精度适中,对零件没有较高要求,只需要一道落料工序即可完成。

采用单工序模。

由于零件排样不同,所采用的冲压方案也不同

方案一:

如下图,每次的冲压只冲一块垫片,每块条料按一个方向冲完,然后180翻转再冲一遍。

方案二:

如下图,一次冲压四块垫片。

方案一成形零件简单,模具加工难度系数较低,成本低,生产效率也低

方案二工人劳动强度低,但成本高生产效率高,凸、凹模加工难度太大。

综上分析,选择方案一

三、

排样图的设计与材料利用率计算

根据材料的合理情况,条料拍样方法可分为以下三种:

1.有废料排样:

沿冲件全部外形冲裁,冲件与冲件之间,冲件与条料之间都存在搭边废料,冲件尺寸完全由冲裁模保证,因此精度高,模具寿命也高,但材料利用率不高。

2.少废料排样:

沿冲件部分外行切断或冲压,只在冲件与冲件之间或冲件与条料侧边之间有搭边,因受剪裁条料质量和定位误差的影响,冲件质量稍差,边缘毛刺影响模具寿命,但材料利用率稍高,冲模结构简单。

3.无废料排样:

冲件与冲件之间或冲件与侧边之间均无搭边,沿直线或曲线切断条料而获得冲件,冲件的质量和模具寿命最差,但材料的利用率最高。

另外,当送进步距为两倍零件宽度时,一次切断便能获得两个冲件,有利于提高生产率。

采用少、无排样可以简化冲裁模结构,减少冲裁力,提高材料利用率,但因条料本身的公差以及条料所产生的误差影响采用有废料排样。

排样图

材料利用率的计算

查表2-10确定最小搭边值,根据零件的形状和材料厚度,两工件间间距按照矩形取a1=1.2mm,边缘搭边值a=1.5mm

冲裁件毛坯面积:

A=(2×5×10+14×5+25×3.14+0.5×14×√51)×2=595㎜2

条料宽度:

B=25+1.5+1.5=28

进距:

24+6=30

一个进距的材料利用率为η=A/BS×100%=71%

四、冲裁压力和压力中心计算

计算总冲压力

查表得知20钢的抗剪强度280~400MPa,取340MPa

冲裁周边长度L=14+10+10+31.4=65.4

冲裁力F=KLtτ=1.3×65.4×0.8×340=23125.44N

落料时的卸料力计算,查表2-14,Kx=0.05,则

Fx=KxF=0.05×23125.44=1156.272N

推件力的计算查表得KT=0.055,取凹模刃口直壁高度

h=2.4mm,n=h/t=3

FT=nKTF=0.055×3×23125.44=3815.6976N

故总的冲压力为Fz=F+Fx+FT=23125.44+1156.272+3815.6976≈2.8×105

压力中心的确定

因为工件图形左右对称,故压力中心就是圆角圆心构成的三角形重心。

五、

凸、凹模设计

查表2-28,得K=0.35

凹模厚度H=Kb=0.35×24=8.4凹模壁厚C=1.5H=1.5×8.4=12.6

凹模长L=12.6×2+24=49.2

凹模宽B=12.6×2+17.14=42.34

取凸模固定板厚度h等于凹模厚度的0.7倍

h=0.7×8.4=5.88

凸模长度L凸=h1+h2+h3+h4=5.88+5+1+15=26.88

凹模结构与尺寸

凸模结构

六、凸、凹模刃口尺寸的确定

由于是落料,故应以凹模为基准配做凸模凹模磨损后,刃口尺寸部分增大,部分减小.模具初始间隙由表2-4可得Zmax=0.104,Zmin=0.072。

冲裁件公差等级为IT13级,查表磨损系数x=0.75.查公差表得:

变大类尺寸50-0.18

=(Amax–xΔ

不变类尺寸C10±0.22/214±0.27/2

=(Cmin±0.5Δ)±Δ/8

落料凹模

A5=(5-0.75×0.18)0+0.18/4=4.8650+0.045

C10=(9.89-0.5×0.22)±0.22/8=9.78±0.0275

C14=(13.85-0.5×0.27)±0.27/8=13.73±0.03375

七、

其它零件的设计

1.定位零件设计

采用导料板得导料装置,送料方向采用固定挡料销定位,导料板间距为28mm。

2.卸料零件设计

本设计采用刚性卸料装置,卸料板各型孔与凸模保持0.5mm间隙,这样有利于保护凸模、凹模刃口不被啃伤,据此原则确定具体尺寸。

3.模架及模柄选择

模架类型采用后侧导柱导向模架。

模架精度等级为II级。

由指导书查得

凹模周界尺寸为63×50mm。

模架的闭合高度在100~125之间.

4.固定板及垫板

查表可得典型组合,由此典型组合标准,可方便地确定其他冲模零

件的数量、尺寸及主要参数

零件外形结构尺寸如表

序号

名称

长×宽×高(mm)

材料

数量

1

垫板

63×50×6

45

1

2

凸模固定板

63×50×15

45

1

3

卸料板

63×50×5

45

1

4

导料板

63×16×1

45

2

5.连接、紧固件的设计与选用

上模板固定螺钉:

选用内六角圆柱头螺钉,螺钉GB/T70.1—2000—M12X40

导料板固定螺钉:

选用内六角圆柱头螺钉,螺钉GB/T70.1—2000—M12X25

凹模板固定螺钉:

选用内六角圆柱头螺钉,螺钉GB/T70.1—2000—M12X75

上模定位销:

采用圆柱销:

GB/T119—200A12X55

下模定位销:

采用圆柱销:

GB/T119—200A10X60

模柄止转销:

采用圆柱销:

GB/T119—200M10X25

导料板定位销:

采用圆柱销:

GB/T119—200A8X25

1导套

2上模板

3螺钉

4模柄

5限位钉

6垫板

7凸模

8凸模固定板

9卸料板

10导料板

11凹模

12下模板

模具总装图

八、压力机的选择

压力机的标称压力F压必须大于或等于总冲压力Fz的(1.1—1.3)倍

选用J23—3.15型压力机,采用固定台式,工作尺寸为60×250mm,其最大闭合高度为125mm。

模具闭合高度为:

H模=上模板厚度+下模板厚度+凸模固定板厚度+

凹模板厚度+导料板厚度+垫板厚度+卸料板厚度+安全距离=20+25+15+20+10+6+5+10=121mm。

满足闭合高度要求。

因此所选压力机满足要求。

九、

结束语

在一周不到的时间里,我们进行了冲压工艺及模具设计这门课程的课程设计。

回顾起此次冲压模具的课程设计,我感慨颇多。

的确,从选题到完成设计,从理论到实践,在短暂的时间里,可以说是苦多于甜,但是可以学到很多很多的东西,不仅巩固的以前所学的知识,而且学到了很多在书本上没有遇到过的知识。

这次课程设计刚开始时,由于理论知识的不足,在加上平时没有什么设计经验,有些手忙脚乱,不知从何入手。

在老师的谆谆教导,和同学的热情帮助下,我找到了信心。

现在想想其实课程设计的每一天都是很累的,其实正向老师说的一样,模具设计并不简单,你想简单的复制或自己胡乱蒙上几个数据骗骗老师都是行不通的,因为你的每一个数据都是有出处的,绝对不是空想能想出来的。

每当有一个问题得到解决的时候,就觉得很高兴,可是问题还是会不断的涌现出来,在整个设计的过程中,可以说是困难重重。

虽然现在,种种困难我都已经克服,但是还是难免有些疏忽和遗漏的地方,完美总是可望而不可求的。

不再同一个地方跌倒两次才是最重要的。

抱着这样的心理,我一步步走了过来,最终完成了我的任务。

这次的课程让我对冲压工艺及模具的设计有了更加深入的了解,尤其是在查阅资料的经验方面,受益尤多。

因为我们以后到了工作中的时候,就没有老师在指导你应该干什么了,必须靠自己的力量,主动的解决在工作中遇到的问题。

这就对我们自己搜集资料,通过各种渠道获取自己想要信息的能力提出了很高的要求。

而课程设计刚好锻炼了我们的这种能力。

因为在整个课程设计中,查阅到自己所需的资料可以说是一个很重要的组成部分。

他对我们搜集资料的能力的提升无疑是巨大的。

这次的课程设计我学到了很多的东西,这些东西对我以后的工作都有很大的帮助,我即将带着这笔巨大的财富开始自己的职业生涯,以积极的态度面对以后的学习和工作。

在这次课程设计的过程中,我得到了任课老师的悉心教导。

在冲压模具的设计和一些标准件的选择上,老师都给我提供了很多帮助,并解答了我的疑惑,指正了设计中的一些错误。

在此,我想对老师表达我最诚挚的敬意。