锻件图的绘制.docx

《锻件图的绘制.docx》由会员分享,可在线阅读,更多相关《锻件图的绘制.docx(33页珍藏版)》请在冰豆网上搜索。

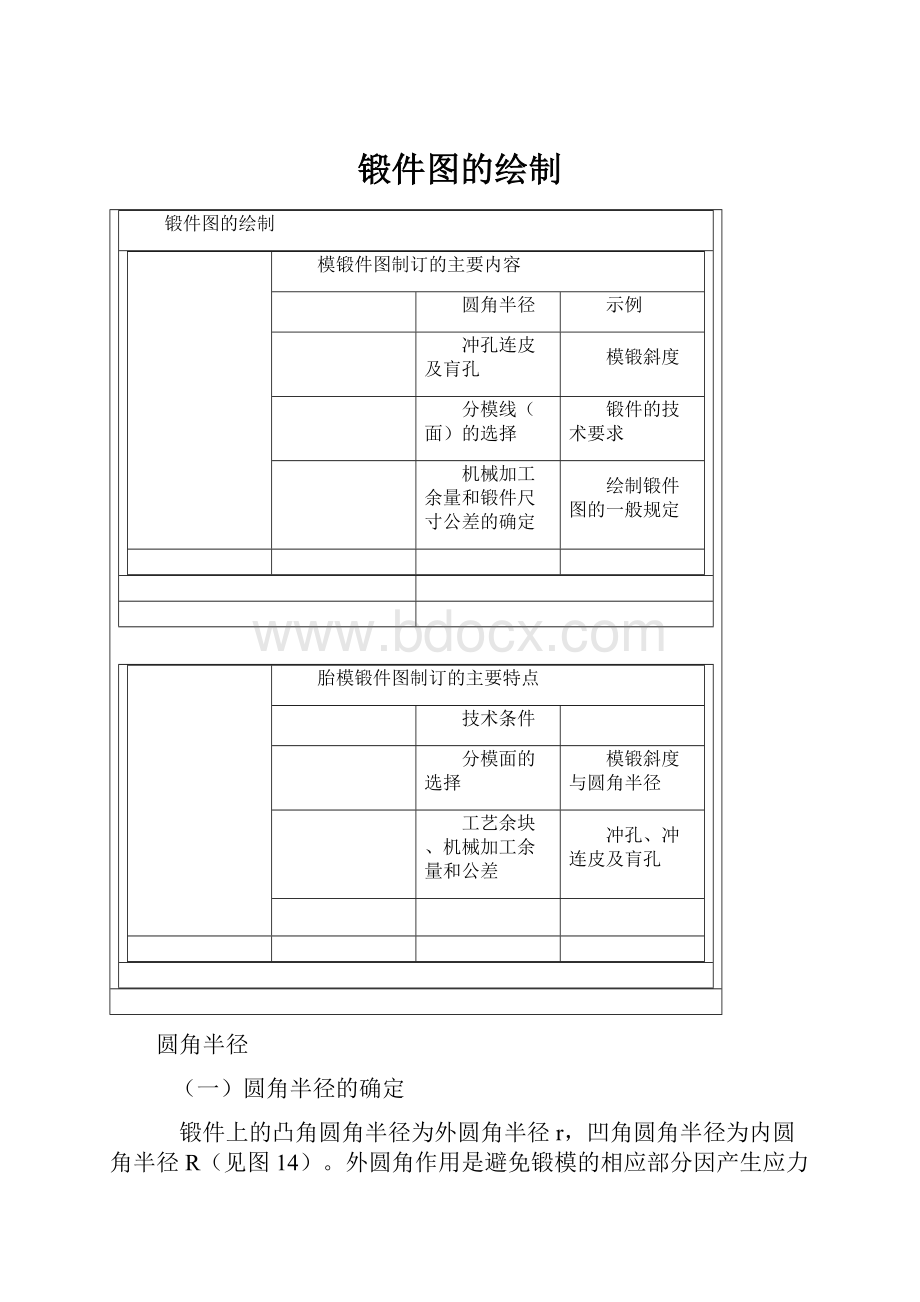

锻件图的绘制

锻件图的绘制

模锻件图制订的主要内容

圆角半径

示例

冲孔连皮及肓孔

模锻斜度

分模线(面)的选择

锻件的技术要求

机械加工余量和锻件尺寸公差的确定

绘制锻件图的一般规定

胎模锻件图制订的主要特点

技术条件

分模面的选择

模锻斜度与圆角半径

工艺余块、机械加工余量和公差

冲孔、冲连皮及肓孔

圆角半径

(一)圆角半径的确定

锻件上的凸角圆角半径为外圆角半径r,凹角圆角半径为内圆角半径R(见图14)。

外圆角作用是避免锻模的相应部分因产生应力集中造成开裂;内圆角作用是使金属易于流动充满模膛,避免产生折叠,防止模膛压塌变形。

为保证锻件凸角处的最小余量,按下式计算:

r1=余量+零件的倒角值

若零件无倒角,按:

r2=余量

圆角半径(r、R)的数值根据锻件各部分的高度与宽度比值H/B(见图14),查表16确定。

表16 圆角半径计算表(JB3835-85)

H/B

r

R

≤2

0.05H+0.5

2.5r+0.5

>2~4

0.06H+0.5

3.0r+0.5

>4

0.07H+0.5

3.5r+0.5

为了简化制造模具所用刀具的规格,圆角半径应按以下系列选用:

1 1.5 2 2.5 3 4 5 6 8 10 12 15mm。

圆角半径大于15mm时,逢5递增。

(二)圆角半径公差

一般情况下内外圆角半径公差不要求检查,需要时可按表15查得。

示例

某一齿轮零件的外径为171.8mm,全高48mm,计算其锻件重量为4.63kg,包容体重量为10.18kg,形状复杂系数为S3级;材料牌号18CrMnTi,材质系数为M1级;精度等级为普通级。

由表1、表2、表3、表5、表8查得锻件的机械加工余量及公差绘制出锻件图(见图20)。

由于需方未提出特殊要求,其技术要求按一般锻件质量要求列于锻件图下方。

图20 齿轮锻件图

技术要求

1.未注明模锻斜度7°

2.未注明圆角半径R3mm

3.错差可达1mm

4.残留飞边可达1mm

5.平面度可达0.8mm

6.表面缺陷深度在加工表面不大于实际加工余量的1/2;不加工面不大于厚度公差的1/3。

7.热处理硬度dB≥4.2~4.8(HB156~207)

8.清除氧化铁皮

冲孔连皮及肓孔

当孔径d≥25mm,冲孔深度h不大于冲头直径d时,此类锻件可在模锻过程中进行冲孔,然后在切边压力机上冲去连皮,获得带透孔的锻件。

冲孔连皮肓孔可分为如下四类:

(一)平底连皮

按照锻件的孔径和高度尺寸由图15查出平底连皮的厚度尺寸。

图15平底连皮 图16斜底连皮

(二)斜底连皮

当锻件的孔径较大(d>60mm),平底连皮较薄,阻碍金属外流,易使锻件内孔产生折叠和造成冲头号压塌。

采用斜底连皮(见图16),连皮斜度增加了连皮和内孔接触处的连皮厚度,促进金属往外流动,避免产生折叠,冲头不易损坏,斜底连皮的尺寸如下:

Smax=1.35S

Smin=0.65S

d1=(0.25~0.35)d

式中S—采用平底连皮的厚度。

在连皮中部d1处为平底,以便坯料摆放在模膛上定位;并使连皮有更大斜度,以利金属流动。

(三)带仓连皮

在锻模的预锻模膛(或镦粗模膛)采用斜底连皮,而终锻模膛采用带仓连皮(见图17),终锻时将锻件的斜底连皮部分金属不是大量外流,而是流向仓部,仓部体积应考虑能容纳预锻后锻件斜底连皮的金属体积,避免锻件产生折叠。

带仓连皮的厚度S及宽度b采用锻模飞边桥口的厚度与宽度。

终锻后,因连皮厚度较薄,容易冲切,在冲孔时锻件不易变形。

图17带仓连皮 图18拱式带仓连皮

对孔径较大而高度较小的锻件可采用拱式带仓连皮(见图18),可促使孔内金属排向四周,又可容纳相当部分的金属,避免锻件产生折叠,减轻冲头磨损,减小锻击变形力。

(四)肓孔

对于孔径较小(d<25mm=,且高度较大的锻件,只在锻件上压出凹穴,模锻后不再将孔冲穿,锻件上留下有肓孔(见图19a、b)。

肓孔可以缩小该部分截面的面积,且有利于充满终锻模膛,但对机械加工并不完全有利。

图19 锻件上的盲孔

模锻斜度

(一)模锻斜度的确定

锻件侧面设有模锻斜度便于模锻后脱模。

模锻斜度分外斜度和内斜度。

锻件冷却时趋向离开模壁的部分称为外斜度,用α表示;反之称为内斜度,用β表示(见图14)。

锤上模锻的锻件外斜度值根据锻件各部分的高度与宽度之比值H/B,及长度与宽度之比值L/B(见图14),查表13确定。

内斜度按外斜度增大2°或3°。

如上下模膛深度不相等,应按模膛较深一侧计算模锻斜度。

热模锻压力机和螺旋压力机上使用顶料机构时,模锻斜度可比表13数值减小2°或3°。

平锻件模锻斜度由表14查得。

图14 模锻斜度

表13 锤上模锻件模锻斜度数值表(JB3835-85)

L/B

H/B

≤1

>1~3

>3~4.5

>4.5~6.5

>6.5

≤1.5

α

5°

7°

10°

12°

15°

>1.5

5°

5°

7°

10°

12°

表14 平锻件各类模锻斜度数值表(JB3835-85)

冲头内成形模锻斜度α

H/d

≤1

>1~3

>3~5

α

0°15′

0°30′

1°00′

内孔模锻斜度γ

H/d

≤1

>1~3

>3~5

γ

0°30′

0°30′~1°00′

1°30′

凹模成形内模锻斜度β

△

≤10

>10~20

>20~30

β

5~7°

7~10°

10~12°

α

3~5°

3~5°

3~5°

(二)模锻斜度公差

模锻斜度公差值根据锻件高度尺寸和精度级别在表15中查得,一般情况下,不作要求和检查。

表15 模锻件的内外圆角半径和模锻斜度公差(JB3834-85)

锻件内外圆角半径公差

锻件模锻斜度公差

公称尺寸(mm)

+

-

锻件高度尺寸(mm)

普通级

精密级

大于

至

大于

至

10

R

60%

30%

0

6

5°

3°

40%

20%

6

10

4°

2°30′

10

50

R

50%

25%

10

18

3°

2°

30%

15%

18

30

2°30′

1°30′

50

120

R

40%

20%

30

50

2°

1°15′

25%

12%

50

80

1°30′

1°

120

180

R

30%

15%

80

120

1°15′

50′

20%

10%

120

180

1°

40′

180

R

25%

15%

180

260

50′

30′

20%

10%

260

40′

30′

注:

1.在测量模锻斜度公差时,其锻件高度尺寸应去掉R值,只测量到α点。

在R(r)部分,按R(r)公差测量。

2.r—外圆角半径;R—内圆角半径。

3.本表适用于在热模锻压力机、模锻锤、平锻机及螺旋压力机上生产的模锻件。

分模线(面)的选择

在模锻锤、热模锻压力机、螺旋压力机和平锻机上成批生产的重量不超过250kg,长度不超过2500mm的钢质(碳钢和合金钢)模锻件(以下简称模钢件),在制订锻件图时,需要正确的选择分模面,选定机械加工余量及公差,选用模锻斜度与圆角半径,确定冲孔连皮,并在技术条件内说明交货要求和在锻件图上所不能标明的技术要求与允许偏差。

分模面分两类:

1)平面分模面和对称弯曲分模面(见图1a、b)

2)不对称的弯曲分模面(见图1c)。

图1分模线形状

选择分模面应考虑下列主要条件:

能自由地从模膛中取出锻件;最佳的金属充满模膛条件(镦粗比挤入更容易将金属充满模膛);力求减少余块和飞边损耗;简化模锻工艺和模膛制造工艺(如圆形短轴类锻件尽量选用圆形的分模面)等。

锻件的技术要求

凡有关锻件的质量及其检验等问题,在图样中无法表示或不便表示时,均应在锻件图的技术要求中用文字说明,其主要内容如下:

1)未注模锻斜度;

2)未注圆角半径;

3)表面缺陷深度的允许值,必要时应分别注明锻件在加工表面和不加工表面的表面缺陷深度允许值;

4)分模面错差的允许值;

5)残留飞边与切入深度的允许值。

根据锻件形状特点及不同工艺方法,必要时应分别注明周边、内孔、叉口、纵向、横向等不同部位残余飞边和切入深度的允许值;

6)热处理方法及硬度值;

7)表面氧化皮的清理方法及要求;

8)锻件杆部局部变粗的允许值;

9)对未注明的锻件尺寸公差,应注明其公差标准代号及尺寸精度级别或具体公差数值;

10)其他要求:

如探伤、低倍组织、纤维组织、力学性能、过热和脱炭、质量公差、特殊标记、防腐及包装发运要求等。

锻件技术要求的允许值,除特殊要求外均按JB3835-85和JB3834-85的规定确定。

技术要求的顺序,原则上应按锻件生产过程中检验的先后进行排列。

机械加工余量和锻件尺寸公差的确定

(一)主要参数及影响因素

1.锻件重量(G1)

根据锻件图的尺寸计算锻件的重量。

对于杆部不参与变形(不锻棒料部分)的平锻件重量只计算镦锻部分(见图2a)。

若不锻棒料部分的长度与其直径之比小于2时,可看作一个完整的锻件来计算其重量(见图2b)。

若平锻件的两端分两次镦锻时,前一道镦锻成形部分连同不锻棒料杆部部分,视为第二道镦锻部分的不锻棒料部分(见图2c)。

2.锻件形状复杂系数(S)

锻件形状复杂系数为锻件重量(G1)与相应的锻件外廓包容体重量(G2)的比值。

即:

S=

图2 镦锻件重量计算特点

a)一头一长杆;b)一头一短杆;c)二头一杆;

A 镦锻部分;B 不锻棒料部分;C 第一道成形

圆形锻件的外廓包容体重量(见图3):

式中:

ρ—密度(7.85/cm3)

图3 圆形锻件的外廓包容体

非圆形锻件外廓包容体重量(见图4):

图4 非圆形锻件外廓包容体

锻件形状复杂系数分为四级:

简单:

S1>0.63~1

一般:

S2>0.32~0.63

较复杂:

S3>0.16~0.32

复杂:

S4≤0.16

特例:

当锻件为薄形圆盘或法兰件(见图5a),其圆盘厚度和直径之比L/d≤0.2时,取形状复杂系数S4。

当L1/d1≤0.2或L2/d2>4时(见图5b),采用形状复杂系数S4。

当冲孔深度大于直径的1.5倍时,形状复杂系数提高一级。

图5 锻件形状复杂特例

3.锻件的材质系数

锻件的材质系数分为二级:

M1:

钢的含碳量小于0.65%的碳钢,或合金元素总含量小于3.0%的合金钢。

M2:

钢的含碳量大于或等于0.65%的碳钢,或合金元素总含量大于或等于3.0%的合金钢。

4.零件的机械加工精度

零件表面粗糙度低于Ra1.6,机械加工余量从余量表查得;粗糙度高于Ra1.6,加工余量要适当加大;对扁薄截面或在锻件相邻部位截面变化较大的零件(如图6),在长度L范围内应适当加大局部的余量。

图6 应局部增大余量的零件

5.加热条件

采用煤气或油炉加热钢坯时,机械加工余量和公差从余量表和公差表查得;当采用煤加热钢坯,或经二火进行加热时,适当增大加工余量和公差。

6.其他条件

锻件轮廓尺寸、采用工序、锻件精度等若有特殊要求,可适当增大或减小加工余量和公差。

(二)机械加工余量

确定机械加工余量时,根据锻件估算质量,形状复杂系数和零件加工精度要求,由表1、表2查得。

对于需要附加工序的锻件,其余量值由供需双方协商确定。

(三)锻件公差

造成模锻件尺寸波动的主要原因有:

欠压;金属不充满模膛;模具磨损或变形;模具设计时锻件收缩率选取的不准确;终锻模膛制造公差;锻造设备精度变化;模具错移;工人操作误差等。

表2 锻件内孔直径的单边机械加工余量(JB3834-85)

孔径(mm)

孔 深(mm)

大于

至

大于0

63

100

140

200

至63

100

140

200

280

25

2.0

-

-

-

-

25

40

2.0

2.6

-

-

-

40

63

2.0

2.6

3.0

-

-

63

100

2.5

3.0

3.0

4.0

-

100

160

2.6

3.0

3.4

4.0

4.6

160

250

3.0

3.0

3.4

4.0

4.6

锻件公差分为普通级和精密级。

1.长度、宽度和高度公差

长度、宽度和高度公差是指在分模面一侧,同一块模具上,沿长度、宽度和高度方向的尺寸公差(见图7a),由表3,表4查得。

当锻件形状复杂系数为S1、S2级,且长宽比小于3.5时,选用同一公差值,以简化工作量。

平锻件的杆部长度尺寸公差是指镦锻部分的内侧到锻件末端之间的距离,包括不锻的棒料长度及台阶部分的总长度尺寸公差,按总长度和质量在表3中查得杆部长度公差。

对于两端都进行镦锻的平锻件,其长度公差是指某一端的镦锻部分的内侧至相对端面之间的距离(如图7b中长度尺寸L1和L2)的公差,但只可选L1或L2之中公差较大的一个标注在锻件图上。

图7 锻件长度、宽度和高度公差

a—长度方向尺寸;b—宽度方向尺寸;c—高度方向尺寸;d—跨越分模线的厚度尺寸

表1 模锻件内外表面加工余量(JB3834-85)

锻件重量(kg)

磨削加工精度

一般加工精度

锻件形状复杂系数S1S2S3S4

锻 件 单 边 余 量 (mm)

厚度(直径)

水 平 方 向

方向

大于

0

315

400

630

800

1250

1600

大于

至

至

315

400

630

800

1250

1600

2500

0

0.4

1.0~1.5

1.0~1.5

1.5~2.0

2.0~2.5

0.4

1.0

1.5~2.0

1.5~2.0

1.5~2.0

2.0~2.5

2.0~3.0

1.0

1.8

1.5~2.0

1.5~2.0

1.5~2.0

2.0~2.7

2.0~3.0

1.8

3.2

1.7~2.2

1.7~2.2

2.0~2.5

2.0~2.7

2.0~3.0

2.5~3.5

3.2

5.0

1.7~2.2

1.7~2.2

2.0~2.5

2.0~2.7

2.5~3.5

2.5~4.0

5.0

10.0

2.0~2.5

2.0~2.5

2.0~2.5

2.3~3.0

2.5~3.5

2.7~4.0

3.0~4.5

10.0

20.0

2.0~2.5

2.0~2.5

2.0~2.7

2.3~3.0

2.5~3.5

2.7~4.0

3.0~4.5

20.0

50.0

2.3~3.0

2.0~3.0

2.5~3.0

2.5~3.5

2.7~4.0

3.0~4.5

3.5~4.5

50.0

150.0

2.5~3.2

2.5~3.5

2.5~3.5

2.7~3.5

2.7~4.0

3.0~4.5

3.5~4.5

4.0~5.5

150.0

250.0

3.0~4.0

2.5~3.5

2.5~3.5

2.7~4.0

3.0~4.5

3.0~4.5

3.5~5.0

4.0~5.5

3.5~4.5

2.7~3.5

2.7~3.5

3.0~4.0

3.0~4.5

3.5~5.0

4.0~5.0

4.5~6.0

4.0~5.5

2.7~4.0

3.0~4.0

3.0~4.5

3.5~4.5

3.5~5.0

4.0~5.5

4.5~6.0

注:

本表适用于热模锻压力机,模锻锤,平锻机及螺旋压力机上生产的模锻件。

例:

当锻件重量为3kg,在16000kN热模锻压力机上生产,零件无磨削精加工工序,锻件复杂系数S3锻件长度480mm,查出该零件的余量:

厚度方向1.7-2.2mm,水平方向:

2.0-2.7mm。

表3 模锻件的长度、宽度、高度公差及错差、残留飞边量(普通级)(JB3834-85)

同轴度错差

(mm)

横向残留飞边

(mm)

分模线

锻件重量(kg)

锻件材质系数M1M2

锻件形状复杂系数

锻件轮廓尺寸(mm)

平直对称

落差不对称

大于

0

30

80

120

180

315

500

800

1250

大于

至

S1S2S3S4

至

30

80

120

180

315

500

800

1250

2500

公 差

0.4

0.5

0

0.4

+0.8

-0.3

+0.8

-0.4

+1.0

-0.4

+1.1

-0.5

+1.2

-0.6

+1.4

-0.6

+1.5

-0.7

+1.7

-0.8

+1.9

-0.9

0.5

0.6

0.4

1.0

+0.8

-0.4

+1.0

-0.4

+1.1

-0.5

+1.2

-0.6

+1.4

-0.6

+1.5

-0.7

+1.7

-0.8

+1.9

-0.9

+2.1

-1.1

0.6

0.7

1.0

1.8

+1.0

-1.4

+1.1

-0.5

+1.2

-0.6

+1.4

-0.6

+1.5

-0.7

+1.7

-0.8

+1.9

-0.9

+2.1

-1.1

+2.4

-1.2

0.8

0.8

1.8

3.2

+1.1

-0.5

+1.2

-0.6

+1.4

-0.6

+1.5

-0.7

+1.7

-0.8

+1.9

-0.9

+2.1

-1.1

+2.4

-1.2

+2.7

-1.3

1.0

1.0

3.2

5.0

+1.2

-0.6

+1.4

-0.6

+1.5

-0.7

+1.7

-0.8

+1.9

-0.9

+2.1

-1.1

+2.4

-1.2

+2.7

-1.3

+3.0

-1.5

1.2

1.2

5.0

10

+1.4

-0.6

+1.5

-0.7

+1.7

-0.8

+1.9

-0.9

+2.1

-1.1

+2.4

-1.2

+2.7

-1.3

+3.0

-1.5

+3.3

-1.7

1.4

1.4

10

20

+1.5

-0.7

+1.7

-0.8

+1.9

-0.9

+2.1

-1.1

+2.4

-1.2

+2.7

-1.3

+3.0

-1.5

+3.3

-1.7

+3.8

-1.8

1.6

1.7

20

50

+1.7

-0.8

+1.9

-0.9

+2.1

-1.1

+2.4

-1.2

+2.7

-1.3

+3.0

-1.5

+3.3

-1.7

+3.8

-1.8

+4.2

-2.1

1.8

2.0

50

120

+1.9

-0.9

+2.1

-1.1

+2.4

-1.2

+2.7

-1.3

+3.0

-1.5

+3.3

-1.7

+3.8

-1.8

+4.2

-2.1

+4.7

-2.3

2.0

2.4

120

250

+2.1

-1.1

+2.4

-1.2

+2.7

-1.3

+3.0

-1.5

+3.3

-1.7

+3.8

-1.8

+4.2

-2.1

+4.7

-2.3

+5.3

-2.7

2.4

2.8

+2.4

-1.2

+2.7

-1.3

+3.0

-1.5

+3.3

-1.7

+3.8

-1.8

+4.2

-2.1

+4.7

-2.3

+5.3

-2.7

+6.0

-3.0

+2.7

-1.3

+3.0

-1.5

+3.3

-1.7

+3.8

-1.8

+4.2

-2.1

+4.7

-2.3

+5.3

-2.7

+6.0

-3.0

+6.5

-3.5

+3.3

-1.7

+3.8

-1.8

+4.2

-2.1

+4.7

-2.3

+5.3

-2.7

+6.0

-3.0

+6.5

-3.5

+7.0

-3.0

+4.2

-2.1

+4.7

-2.3

+5.3

-2.7

+6.0

-3.0

+6.5

-3.5

+7.5

-3.5

+8.0

-4.0

+4.7

-2.3

+5.3

-2.7

+6.0

-3.0

+6.5

-3.5

+7.5

-3.5

+8.0

-4.0

+9.2

-4.4

注:

锻件高度台阶尺寸公差,按±1/2的比例分配。

内表面尺寸公差,正负符号与表中相反。

例:

当锻件重量为6kg,材质系数M1,锻件复杂系数S2,锻件尺寸160,平直分模线时各类公差查法。

表4 模锻件的长度、宽度、高度公差及错差、残留飞边量(精密级)(JB3834-85)

同轴度错差

(mm)

横向残留飞边

(mm)

分模线

锻件重量(kg)

锻件材质系数

M1M2

锻件形状复杂系数

锻件轮廓尺寸(mm)

平直对称落差不对称

大于

0

30

80

120

180

315

500

800

1250

S1 S2 S3 S4

至

30

80

120

180

315

500

800

1250

2500

大于

至

公 差

0.3

0.3

0

0.4

+0.5

-0.2

+0.5

-0.3

+0.6

-0.3

+0.7

-0.3

+0.8

-0.4

-

-

-

-

0.4

0.4

0.4

1.0

+0.5

-0.3

+0.6

-0.3

+0.7

-0.3

+0.8

-0.4

+0.9

-0.5

+1.1

-0.5

-

-

-

0.5

0.5

1.