款比亚迪F3DM底盘部分维修手册.docx

《款比亚迪F3DM底盘部分维修手册.docx》由会员分享,可在线阅读,更多相关《款比亚迪F3DM底盘部分维修手册.docx(122页珍藏版)》请在冰豆网上搜索。

款比亚迪F3DM底盘部分维修手册

2009款比亚迪F3DM底盘部分维修手册

底盘

第一章传动轴

第一节半轴的检测

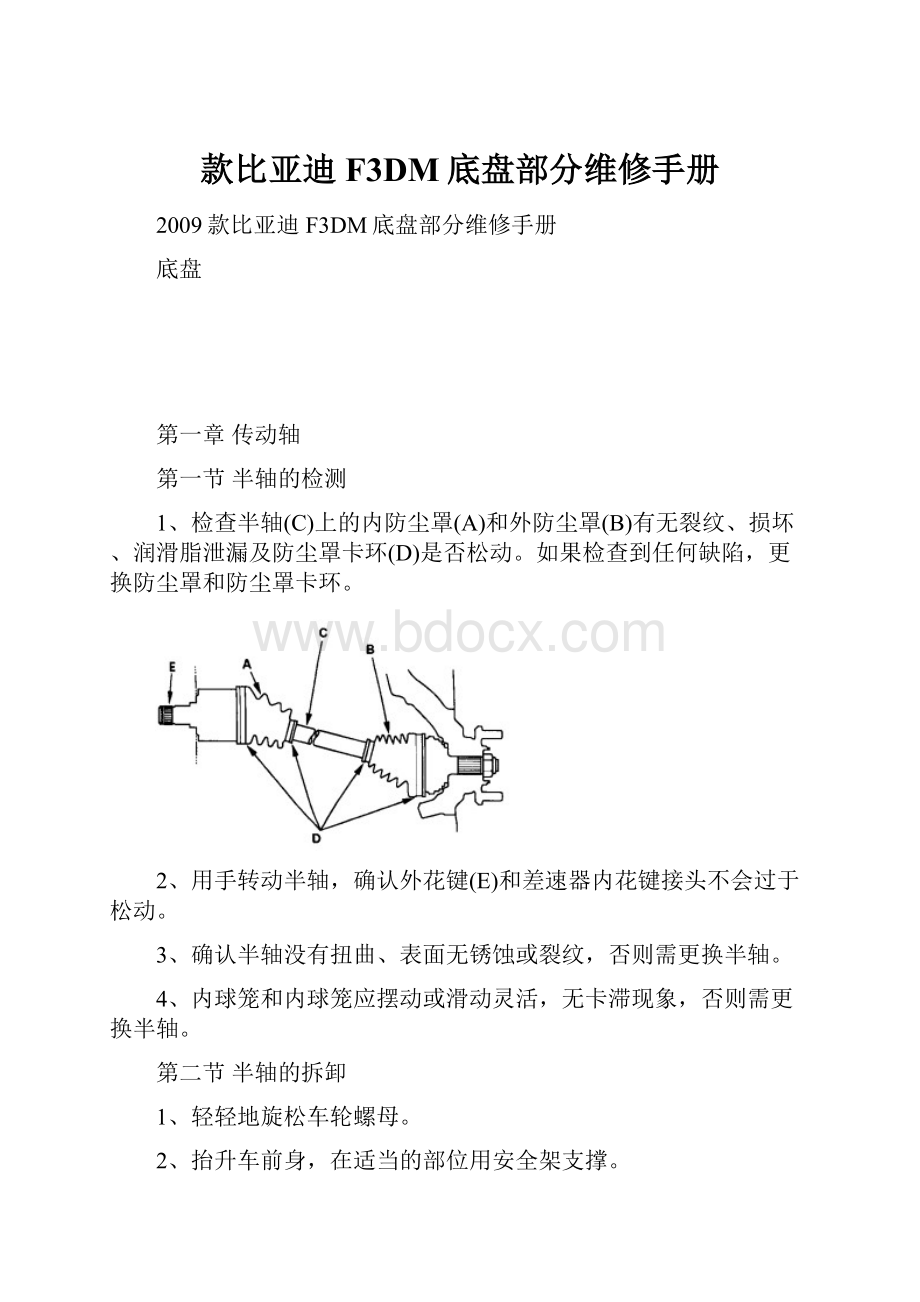

1、检查半轴(C)上的内防尘罩(A)和外防尘罩(B)有无裂纹、损坏、润滑脂泄漏及防尘罩卡环(D)是否松动。

如果检查到任何缺陷,更换防尘罩和防尘罩卡环。

2、用手转动半轴,确认外花键(E)和差速器内花键接头不会过于松动。

3、确认半轴没有扭曲、表面无锈蚀或裂纹,否则需更换半轴。

4、内球笼和内球笼应摆动或滑动灵活,无卡滞现象,否则需更换半轴。

第二节半轴的拆卸

1、轻轻地旋松车轮螺母。

2、抬升车前身,在适当的部位用安全架支撑。

3、拆除车轮螺母和前轮。

4、拆除半轴螺母(B)上的开口销(C),然后拆下螺母(B)和垫圈(A)。

5、拆除转向节总成与减震器总成连接处的六角法兰面螺母及螺栓(C)和(D),使转向节总成与减震器总成相分离。

6、向外拉转向节,然后使用塑料槌,拆除前轮毂上的外球笼。

7、用撬杆撬出差速器上的内球笼(A),作为一个总成,拆除半轴。

不能用力拉半轴(B),因为内球笼可能会破裂。

直接将半轴抽出,以免损坏油封。

(1)左半轴

(2)右半轴

第三节半轴的安装

1、将新的定位环安装在半轴的定位环凹槽内。

2、用溶剂或制动器清洁剂彻底清洗半轴与差速器的接触区,然后用压缩空气吹干。

将半轴的内球笼端(A)插入差速器(B)内,直至定位环(D)在凹槽(E)内锁止。

3、将外球笼(A)安装到前轮毂(B)内。

4、将转向节总成与减震器总成对接,安装连接处的六角法兰面螺母及螺栓(C)和(D),将各自力矩打到规定值。

5、安装新的半轴螺母(B)和垫圈(A),扭紧半轴螺母(B)至扭矩规定值。

将新的开口销(C)装进销孔内,然后按图示弯折开口销。

如果开口销无法插入狭槽与销孔,可适当旋紧螺母,使狭槽与销孔对准,不要通过旋松螺母的方法来对准。

6、清洁制动盘与前轮的配合面,然后使用车轮螺母,安装前轮。

7、用手转动前轮,确认半轴与周围部件间的间隙。

8、检查前轮校正,必要时调整。

第二章换档操纵机构

第一节换档操纵机构的更换

当换档出现故障需要更换时,首先拆下换挡手柄,只需把手柄上的十字头沉头自攻螺钉旋下,即可将手柄头拆下。

如右图所示。

然后将调速面板和中央通道护板拆下,其中调速面板与中央通道护板是卡扣连结,拆卸时只需用力抠开即可,而中央通道护板与车身除了卡扣连结外,在其尾部的储物箱内有两个螺栓固定,如下图所示。

然后只需要把用于连结换档操纵机构和车身的四个螺栓拆下,即可对换档操纵机构进行更换,如上图所示。

第二节换档手柄动作的检查

a、把换档手柄推至每个档位,检查手柄被推动时是否灵活和易于操作。

检查位置指示器的指示是否正确。

b、检查换档手柄能否被换入各个档位(采用如图所示的按钮操作方法)。

c、起动发动机,检查当把手柄从N换到D时,汽车是否前进,换到R时汽车是否后退。

:

:

踩下制动踏板的同时,按下操作手柄上的锁止按钮可从P档向后换任一档位。

:

不须按锁止按钮就可以直接换档。

:

须按下锁止按钮时才可以换档。

第三章常规制动系统

第一节故障诊断

制动系统故障排除如表5.3-1所示,表中数字代表产生故障可能性的顺序,依次检查各零部件,如必要,更换这些零件。

表5.3-1

症状

可能原因

制动拖滞

1)制动踏板自由行程(太小)

2)驻车制动拉杆行程(调整不当)

3)驻车制动拉索(卡滞)

4)后制动蹄间隙(调整不当)

5)制动片或衬面(破裂或扭曲)

6)活塞(卡住或冻结)

7)张紧或回位弹簧(故障)

8)助力器系统真空泄漏

9)制动总泵(故障)

10)助力器推杆(调整不当)

制动跑偏

1)活塞(卡住)

2)制动片或衬面(有油污)

3)活塞(冻结)

4)制动盘(擦伤)

5)制动片或衬面(破裂或扭曲)

踏板过低或弹脚

1)制动系统制动液泄漏

2)制动系统有空气

3)制动片或衬面(磨损)

4)制动片或衬面(破裂或扭曲)

5)后制动蹄间隙(调整不当)

6)制动片或衬面(有油污)

7)制动片或衬面(有硬点)

8)制动盘(擦伤)

9)助力器推杆(调节不当)

10)助力器系统真空泄漏

制动器噪声

1)制动片或衬面(破裂或扭曲)

2)装配螺栓(松动)

3)制动盘(擦伤)

4)制动片支撑片(松动)

5)滑动销(磨损)

6)制动片或衬面(脏)

7)制动片或衬面(有硬点)

8)回位、张紧弹簧(故障)

9)消音垫片(损坏)

10)蹄片定位弹簧(损坏)

第二节制动系统检修

2.1制动系统排气

注:

·排出的制动液不可再用。

·须使用纯正的DOT3或DOT4制动液,不得将不同型号的制动液混用,避免灰尘、水、油滴入制动液。

否则可能会造成腐蚀,缩短系统使用寿命,制动效能降低。

·不要让制动液溅洒在车辆上,否则,可能损坏油漆,如果制动液已经溅洒在漆层上,应立即用水清洗。

·在开始进行排气时,制动总泵储液罐的液位必须处于最大液位标志处(上液位),每条制动管路排放之后都必须检查,并按要求补足制动液。

(1)确认储液罐中制动液液位处于最大液位标志处(上液位)(A所指刻度线)。

(2)将一段干净的排放管接在排放螺钉处的排气孔上。

(3)由助手缓慢踏压制动踏板几次,然后施加持续不变的压力。

(4)松开制动器排气螺钉,让空气从系统中释放出来,然后拧紧排气螺钉。

(5)重复(3)(4)的操作,直到排放管出来的制动液中见不到气泡,然后牢固地拧紧排气螺钉。

(6)按图示顺序,依次对每个车轮进行上述操作,排放各条管路的空气。

(7)再次将制动液注入制动总泵储液罐,使液面在MAX(最高液位)与MIN(最低液面)标线之间。

排放顺序:

右前

右后

④左前

左后

2.2制动踏板和制动踏板位置开关的调整

2.2.1、踏板高度

(1)逆时针转动制动踏板位置开关A,并将其往后拉,直到不再与制动踏板接触。

(2)卷起覆盖物,在绝缘件切口处,测量至踏板垫B左侧的踏板高度C。

标准踏板高度(移开地毯):

155±3mm

(3)松开推杆锁紧螺母A,用钳子将推杆旋入或旋出,以达到相对于地板的标准踏板高度。

调解完毕,紧固锁紧螺母。

推杆压下时不要调整踏板高度。

2.2.2、制动踏板开关间隙

(1)压下制动踏板位置开关,直到其柱塞被完全压紧(螺纹端A与踏板臂上的衬垫B接触),然后将制动踏板位置开关顺时针转动,直到锁紧。

确认踏板松开后制动指示灯熄灭。

(2)检查制动踏板的自由行程。

2.2.3、踏板自由行程

(1)关掉发动机,用手推动踏板,以检测踏板B处的自由行程A。

自由行程:

1-5mm

(2)如果踏板自由行程不符合技术要求,则可能引起制动器拖滞。

应调整制动踏板位置开关C。

2.2.4、制动踏板的更换

1.拆卸

1)拆下组合仪表组件。

2)脱开制动总泵推杆U形接头。

拆下销轴和锁销,把制动总泵推杆从制动踏板上脱开。

3)脱开角度传感器及制动灯连接器。

4)拆下制动踏板支架。

(1)从制动踏板支架上拆下螺栓,如下图所示。

(2)拆下4个螺母和制动踏板支架,如下图所示。

3)拆下制动踏板总成及角度传感器。

(1)从制动踏板支架上拆下角度传感器的固定螺母,取下角度传感器。

(2)拆下穿过踏板臂的长螺栓和螺母。

(3)拆下制动踏板和2个衬套。

4)拆下制动灯开关组件。

(1)松开制动灯开关锁止螺母。

(2)从制动踏板支架上拆下制动灯开关。

5)拆下制动踏板垫。

从制动踏板上拆下制动踏板垫。

2.安装

l)安装制动踏板垫。

在制动踏板上安装制动踏板垫。

2)安装制动灯开关组件。

把制动灯开关装到制动踏板上。

3)安装制动踏板及角度传感器。

(1)在2个新衬套的端面和侧面涂抹锂皂基乙二醇润滑脂。

(2)用螺栓和螺母把制动踏板和2个衬套安装到制动踏板支架上,拧紧力矩:

37N·m。

(3)安装角度传感器。

4)安装制动踏板支架。

(1)用4个螺母安装制动踏板支架(见拆卸步骤2中的第二张图),拧紧力矩:

24N·m。

(2)连接制动灯开关接头。

(3)连接角度传感器接头。

(4)把螺栓装入制动踏板支架,(见拆卸步骤2中的第一张图)所示拧紧力矩:

20N·m。

5)连接制动总泵推杆U形接头。

(1)在推杆销上涂抹锂皂基乙二醇润滑脂。

(2)用推杆销的卡连接制动总泵推杆。

6)安装组合仪表组件。

7)检查并调整制动踏板高度。

8)检查制动踏板自由行程。

9)检查制动踏板保留距离。

在装配后,检查并调整制动踏板高度,自由行程和保留距离。

2.3制动主泵及真空助力器总成的检查

车上检查

1.检查真空助力器

1)气密性检查,如下图所示。

(1)起动发动机1~2min后停止,慢慢踩踏板数次。

注意:

如果踏板在第一次踩踏时大幅下降,但第2、3次后位置逐渐上升,则气密性是好的。

(2)在发动机运转时踩下制动踏板,然后熄灭发动机。

注意:

如果踏板在踩下30s,保留距离没有变化,则助力器气密性是好的。

2)操作检查。

(1)在点火开关OFF位置,反复踩踏板数次后,检查踏板保留距离应无变化。

(2)踩下踏板并起动发动机。

注意:

如踏板轻微下沉,则操作正常。

2.检查真空单向阀。

1)滑动夹子脱开真空管。

2)拆下真空单向阀。

3)检查从助力器到发动机方向应通气,相反则不通。

4)如发现故障,更换真空单向阀。

3检查制动主泵外观有无渗漏制动液现象。

4熄火后,反复踩踏制动踏板然后保持制动力,踏板是否向下移动,检查制动主泵是否有内部泄压现象。

如发现故障,更换制动主泵总成。

2.4真空辅助装置的检修

1)将专用的诊断仪插入相应的接口处,测量进气温度压力传感器的读数。

2)接通真空泵开关,使真空泵工作,直至诊断仪显示的真空度读数为66.7kpa,此时,真空泵自动停止工作。

若真空度无法达到66.7kpa或真空泵无法自动停止工作,则检查以下部件是否满足性能要求:

真空泵

进气压力温度传感器

3)观察诊断仪显示的真空度读数,如果5分钟内真空度下降值不超过1.3kpa,则说明真空辅助系统性能良好。

若5分钟内真空度下降值超过1.3kpa,则检查以下部件是否漏气:

真空管路总成

真空软管带单向阀

管路接头

2.5制动器的检修

2.5.1总分解图

1、前制动器

2、后制动器

2.5.2制动器的维修

1、前制动器的维修

1.1转向节、轮毂的更换

(1)举升车辆前部,利用安全支撑,在合适的位置将其支撑。

(2)拆卸车轮螺母和前轮。

(3)拆除制动钳支架上的装配螺栓(A,见上图),拆除转向节上的制动钳总成。

为防止损坏制动钳总成或制动软管,用一节短线将制动钳吊在底盘上。

请勿用力扭曲制动软管。

(4)从转向节上拆除车轮传感器。

不要断开车轮传感器插接器。

(5)取下开口销,拆除传动轴螺母(B,见下图)。

(6)将两个M8×1.25mm螺栓(C,见下图)旋进制动盘,使其与轮毂分离。

每次将每只螺栓旋转两圈,以防制动盘过度翘起。

(7)从轮毂上拆除制动盘。

(8)拆除转向横拉杆球头上的开口销,并松开螺母(A)。

注:

在安装过程中,将螺母锁紧,然后安装新的开口销,如图所示将其弯曲。

(9)使用球头拆卸器,从转向节上脱开转向横拉杆和球头。

(10)拆除前悬下臂球头上的开口销,松开开槽螺母(A)。

注:

●不要压迫和锤打前悬下臂,也不要在下臂和转向节之间撬动,否则可能会损坏球头。

●将新开口销从车前方往车后方插入球头销孔。

(11)使用球头拆卸器,将前悬下臂球头从下臂处脱开。

(12)拆除上球头上的开口销,然后松开螺母。

注:

在安装过程中,将螺母锁紧,然后安装新的开口销。

(13)使用球头拆卸器,从转向节上,把转向横拉杆端部球头脱开。

(14)用塑料槌轻轻敲击传动轴端(C,见下图),同时将轮毂向外拉,将传动轴外球笼(A)从转向节(B)上卸下,然后,拆除转向节。

注:

不要往外拉驱动轴端,否则传动轴内球头可能会脱落。

(15)按与拆卸相反顺序安装转向节、轮毂,并注意以下事项:

●安装转向节时,小心不要损坏球头防尘罩。

●按规定扭矩值,锁紧所有安装部件。

●将下臂球头与下臂连接前,擦掉球头销螺纹段和锥形部分、下臂连接孔以及槽形螺母的螺纹段和配合面的任何油脂。

●首先安装所有组件,并略微锁紧螺栓和螺母,接着,升起悬架,让悬架承受车辆重量,然后,将螺栓和螺母锁紧到规定扭矩。

千万不要把千斤顶放在转向节的球头销上。

●按规定扭矩的最低值,将开槽螺母锁紧,然后,将其锁紧到与球头销孔对齐即可。

千万不要通过放松开槽螺母来进行对齐。

●锁紧后,给开槽螺母安装新的开口销。

●重新组装时,使用新的传动轴螺母。

●安装传动轴螺母前,给螺母的支持面涂上少量机油。

锁紧后,用冲头锁紧主轴螺母轴肩,使其靠紧传动轴。

●更换新的自锁螺母。

●安装制动盘前,清洁前轮毂配合面和制动盘的内表面。

●安装车轮前,清洁制动盘的配合面和车轮。

●检查车轮定位,必要时进行调整。

(参见上文)

1.2车轮轴承的更换

(1)使用专用工具和液压机,将轮毂(A)与转向节(B)分离。

用液压机或等效工具的附件将转向节夹紧。

注意不要使挡泥板变形。

夹紧轮毂,防止释压后掉下来。

(2)使用专用工具、市面上可以购买到的轴承分离器(C,见下图)和压力机,将车轮轴承内座圈从轮毂(B)分离出来。

(3)、拆除转向节(C,见下图)上的卡环(A)和挡泥板(B)。

(4)使用专用工具和压力机,将车轮轴承(A,见下图)从转向节(B)上压出来。

(5)重新组装前,用高燃点溶剂彻底清洗转向节和轮毂。

(6)使用旧轴承(C,见下图)、钢板(D)、专用工具和压力机,将新的车轮轴承(A)压入转向节(B)。

(7)可靠地将卡环(A,见下图)安装到转向节(B)上。

(8)安装挡泥板(C,见上图),将螺钉(D)锁紧到规定

(9)借助专用工具和压力机,将车轮轴承(A,见下图)安装到轮毂(B)上

1.3前制动摩擦片的检测及更换

注意

制动片的构成成份为有毒物质,经常吸入其尘屑,会有害于您的健康。

●避免吸入摩擦片尘屑。

●切勿使用吸气软管或毛刷清理制动器总成,必须使用真空清吸尘器。

1.3.1检测

(1)举升车辆前部,利用安全支撑,在合适的位置将其支撑,拆下前轮。

(2)检查内侧摩擦片和外侧摩擦片的厚度。

垫片的厚度不计。

摩擦片厚度:

标准:

16.5-17.5mm

维修极限:

1.6mm

内侧摩擦片

外侧摩擦片

(3)如果摩擦片厚度小于维修极限,则应将摩擦片整套更换。

1.3.2更换

(1)升高车辆前部,利用安全支撑,在合适的位置将其支撑。

拆除前轮。

(2)拆下制动软管安装螺栓。

(3)用扳手夹紧销钉,拆下法兰面螺栓(A)。

夹紧销钉要小心,以防损坏销护套。

把制动钳(B)向上旋出。

检查软管及销护套是否破损或老化。

(4)拆下制动垫片(A)及制动片(B)。

(5)拆下制动片护座(A)

(6)将制动钳彻底清理干净,除去全部锈蚀,并检查是否有沟槽及裂纹。

(7)检查制动盘是否破损及有裂纹。

(8)清洁并装上制动板护座。

(9)在制动片(A)(B)的制动板侧、制动片(C)的双侧和制动片(D)的外侧以及箭头所指的位置,涂上润滑脂。

将调整垫片和制动片上的多余润滑脂擦掉。

润滑脂沾到制动盘或制动片上会降低制动性能,不要让制动盘和制动片沾上润滑脂。

(10)正确安装制动片和制动片垫片,带有磨损报警器(E)的制动片安装在内侧。

如果重复使用制动片,务必将制动片装回原先位置,以防制动瞬时失效。

(11)推进活塞(A),使制动钳卡在制动板上。

确认活塞护套就位,以防向下转动制动钳时将活塞损坏。

(12)向下转动制动钳(B),使其就位。

装上法兰面螺栓(C),用扳手夹住销钉,用规定的力矩将法兰面螺栓拧紧。

小心不要损坏小护套。

(13)装上制动软管固定螺栓,并用规定力矩将其上紧。

(14)向下踏压制动踏板数次,确认制动器工作正常,然后进行试车。

注:

全套制动片刚换上时,进行制动可能需要较大的踏板行程。

踏压几次制动踏板可恢复正常的踏板行程。

(15)安装结束后,检查软管及管路接口或连接机构是否有泄漏,必要时重新紧固。

1.4前制动盘的检测

1.4.1振摆

(1)升高车辆前部,利用安全支撑,在合适的位置将其支撑,拆下前轮。

(2)拆下制动片

(3)检查制动盘表面是否破损或开裂。

彻底清洁制动盘,并清除所有锈蚀。

(4)安装合适的平垫圈(A)及车轮螺母,用规定力矩将螺母拧紧,使制动盘紧紧贴住轮毂。

(5)如图将百分表靠制动盘放置,测量从制动盘外缘起10mm处的振摆。

制动盘振摆

维修极限:

0.1mm

(6)如果制动盘振摆超出维修极限,用车载制动器车床对制动盘进行休整

最大休整极限:

21mm

注:

●若制动盘超出休整极限值,应予以更换

新的制动盘振摆大于0.1mm,则要进行修整。

1.4.2厚度及厚薄差

(1)升高车辆前部,利用安全支撑,在合适的位置将其支撑。

拆下前轮。

(2)拆下制动片。

(3)使用千分尺,在距制动盘外缘10mm、间隔大约为45°的8个点处测量制动盘的厚度,如果最小测量值小于最大休整极限,则更换制动盘。

制动盘厚度:

标准:

22.9-23.1mm

最大休整极限:

21mm

制动盘厚薄差:

最大0.015mm

注:

此为厚度测量值的最大容许偏差。

(4)如果制动盘的厚薄差超出最大容许偏差,则对制动盘进行修整。

注:

如果制动盘休整后达不到21mm,应更换制动盘。

2、后制动器维修

2.1后制动摩擦片的检测及更换

注意

制动片的构成成份为有毒物质,经常吸入其尘屑,会有害于您的健康。

●避免吸入摩擦片尘屑。

●切勿使用吸气软管或毛刷清理制动器总成,必须使用真空清吸尘器。

2.1.1检测

(1)举升车辆后部,利用安全支撑,在合适的位置将其支撑。

拆下后轮。

(2)检查内侧摩擦片(A)和外侧摩擦片(B)的厚度。

垫片的厚度不计。

摩擦片厚度:

标准:

14.5-14.8mm

维修极限:

1.6mm

(3)如果摩擦片厚度小于维修极限,则应将摩擦片整套更换。

2.1.2更换

(1)升高车辆后部,利用安全支撑,在合适的位置将其支撑。

拆除后轮。

(2)用扳手将销(B)夹住,拆除法兰面螺栓(A),小心不要损坏销子护套,拆除制动钳(C)。

检查软管和销子护套是否破损或老化。

(3)拆下制动垫片(A)及制动片(B),见下图。

(4)拆下制动片护座(A)

(5)将制动钳彻底清理干净,除去全部锈蚀,并检查是否有沟槽及裂纹。

(6)检查制动盘是否破损及有裂纹。

(7)清洁并装上制动板护座。

(8)在制动片(A)的双侧、制动片(B)的外侧以及箭头所指的其他位置,涂上润滑脂。

将调整垫片和制动片上的多余润滑脂擦掉。

润滑脂沾到制动盘或制动片上会降低制动性能,不要让制动盘和制动片沾上润滑脂。

(9)正确安装制动片和制动片垫片,带有磨损报警器的制动片安装在内侧。

如果重复使用制动片,务必将制动片装回原先位置,以防制动瞬时失效。

(10)推进活塞(A),使制动钳卡在制动片上。

确认活塞护套就位,以防安装制动钳时将其损坏。

(11)安装制动钳,使其就位。

装上法兰面螺栓(B),用扳手夹住销钉(C),用规定的力矩将法兰面螺栓拧紧。

小心不要损坏小护套。

(12)向下踏压制动踏板数次,确认制动器工作正常,然后进行试车。

注:

全套制动片刚换上时,进行制动可能需要较大的踏板行程。

踏压几次制动踏板可恢复正常的踏板行程。

(13)安装结束后,检查软管及管路接口或连接机构是否有泄漏,必要时重新紧固。

2.2后轮制动盘的检测

2.2.1振摆

(1)升高车辆后部,利用安全支撑,在合适的位置将其支撑。

拆下后轮。

(2)拆下制动片

(3)检查制动盘表面是否破损或开裂。

彻底清洁制动盘,并清除所有锈蚀。

(4)安装合适的平垫圈(A)及车轮螺母,用规定力矩将螺母拧紧,使制动盘紧紧贴住轮毂。

(5)如图将百分表靠制动盘放置,测量从制动盘外缘起10mm处的振摆。

制动盘振摆

维修极限:

0.1mm

(6)如果制动盘振摆超出维修极限,用车载制动器车床对制动盘进行休整

最大休整极限:

8mm

注:

●若制动盘超出休整极限值,应予以更换

●新的制动盘振摆大于0.1mm,则要进行修整。

2.2.2厚度及厚薄差

(1)升高车辆后部,利用安全支撑,在合适的位置将其支撑。

拆下后轮。

(2)拆下制动片。

(3)使用千分尺,在距制动盘外缘10mm、间隔大约为45°的8个点处测量制动盘的厚度,如果最小测量值小于最大休整极限。

则更换制动盘。

制动盘厚度:

标准:

9.9-10.1mm

最大休整极限:

8mm

制动盘平行度:

最大0.015mm

注:

此为厚度测量值的最大容许偏差。

(4)如果制动盘的厚薄差超出最大容许偏差,则对制动盘进行修整。

注:

如果制动盘休整后达不到8mm,应更换制动盘。

2.6驻车操纵机构的检修

2.6.1驻车制动的检查和调整

1、检查

(1)用360N的力拉动驻车制动杆(A),以获得完全的驻车制动。

驻车制动杆应在规定的齿数(B)内锁紧。

制动杆锁定齿数:

15至17齿

用360N的力上拉

(2)如果驻车制动杆齿数不符合技术要求,则调整驻车制动器。

2、调整

注:

在维护后轮制动钳之后,松开驻车制动器调节螺母,起动发动机,并压下制动踏板几次,以便在调节驻车制动器之前,调整好自调式制动器。

(带后轮制动盘)

(1)举升车辆后部,确认车辆支撑稳固。

(2)取下控制台盖(参见Ⅷ-7页副仪表台的拆卸与安装)。

(3)将驻车制动杆上拉一个齿数。

(4)上紧调节螺母(A),直至当转动后轮时,驻车制动器轻微拖滞为止。

(5)完全放开驻车制动杆,检查在转动后轮时,驻车制动器不会拖滞。

(6)确保在驻车制动杆被完全拉上时,获得完全的驻车制动。

(7)重新装上控制盖。

2.6.2驻车制动开关的检测

(1)拆除控制台,从开关(B)处断开驻车制动开关插接器(A)。

(2)检查正极端子和车身接地之间的导通性。

·制动杆升起时,应导通。

·制动杆压下时,应该不导通。

2.6.3驻车制动拉线的更换

分解图

第四章转向系统

转向系统结构图

第一节电动助力转向管柱

1.1概述

BYDF3DM转向系统采用的是电动转向系统(EPS,ElectricPowerSteering),具体为电动助力转向管柱,可角度调节。

1.2维护注意事项

1.2.1检修注意事项

1)当对电动助力转向