板坯库工艺规程.docx

《板坯库工艺规程.docx》由会员分享,可在线阅读,更多相关《板坯库工艺规程.docx(21页珍藏版)》请在冰豆网上搜索。

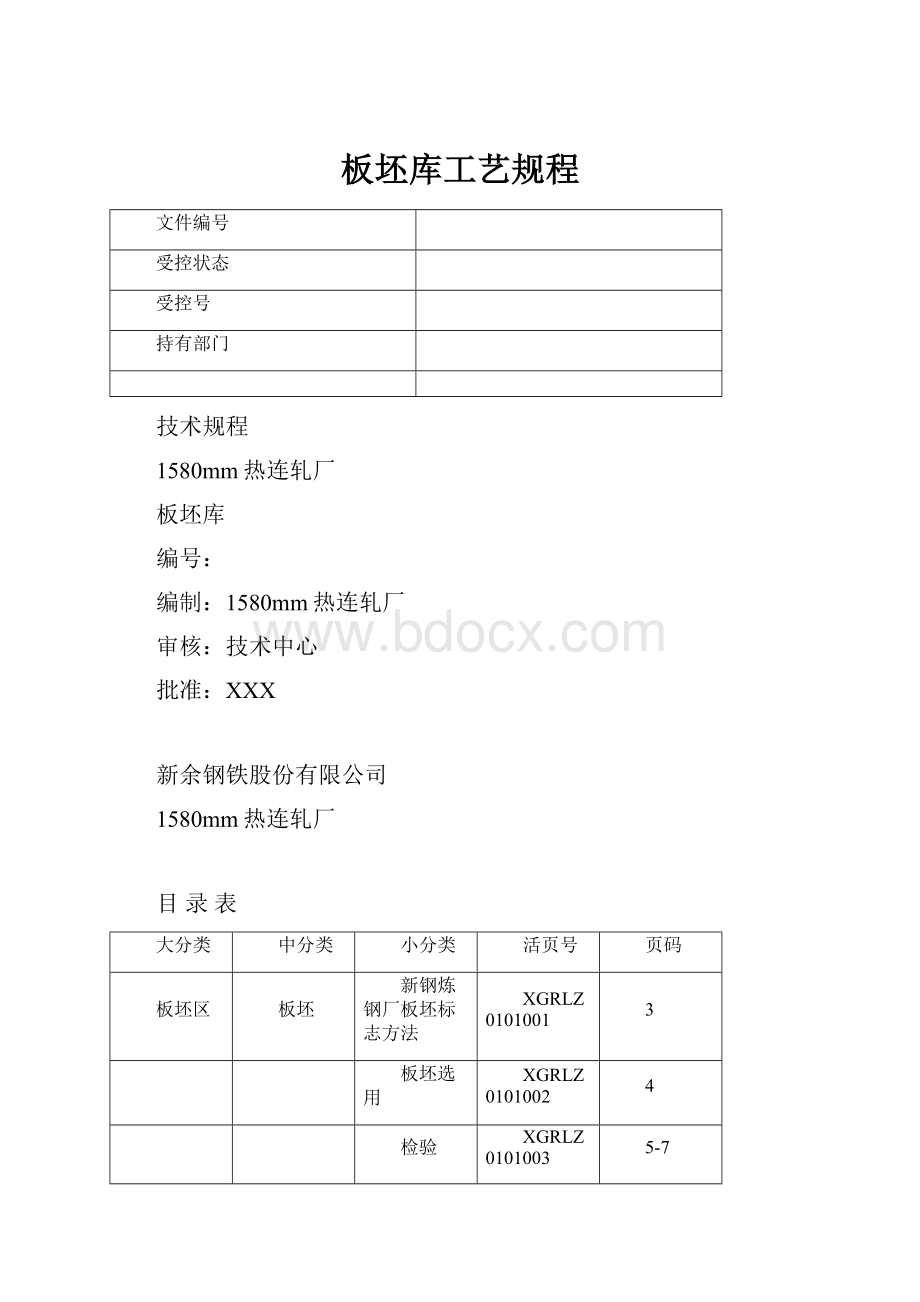

板坯库工艺规程

文件编号

受控状态

受控号

持有部门

技术规程

1580mm热连轧厂

板坯库

编号:

编制:

1580mm热连轧厂

审核:

技术中心

批准:

XXX

新余钢铁股份有限公司

1580mm热连轧厂

目录表

大分类

中分类

小分类

活页号

页码

板坯区

板坯

新钢炼钢厂板坯标志方法

XGRLZ0101001

3

板坯选用

XGRLZ0101002

4

检验

XGRLZ0101003

5-7

板坯典型缺陷及起因

XGRLZ0101004

8-9

上料

XGRLZ0101005

10-12

异常板坯的判定与处理

XGRLZ0101006

13

再热坯的几点说明

XGRLZ0101007

14

板坯库板坯的存放标准

XGRLZ0101008

15

板坯库垛位图

XGRLZ0101009

16-17

大分类

中分类

小分类

活页号

板加区

板坯

新钢炼钢厂板坯标志方法

XGRLZ0101001

新钢炼钢厂板坯标志方法

板坯号共13位;去除钢坯号的后3位则为冶炼炉号(10位)

J81–12345A011

子坯号

坯号

附加码:

区分一炉钢成分不同的板坯。

默认为A,可以改为B、C……

顺序号

在与二级进行数据交换时进行处理省略后传送,

收到二级数据时再转换出来

炉座号:

可以是1、2、3…..或者A、B…

年号最后一位

转炉

大分类

中分类

小分类

活页号

板加区

板坯

板坯选用

XGRLZ0101002

板坯选用

1.尺寸使用规格与范围

表1

板坯厚度

230㎜

加热炉可装入长度

单列坯

11000~9800mm

双列坯

5300~4500mm

2.连铸板坯宽度确定

表2

钢卷宽度

板坯宽度-钢卷宽度<最小值>mm

板坯宽度-钢卷宽度<最大值>mm

切边时

不切边时

≤765

-15

-20

+50

766~810

-10

-15

+50

811~960

-5

-10

+50

961~1220

+5

0

+50

1221~1430

+15

+10

+50

大分类

中分类

小分类

活页号

板加区

板坯

检验

XGRLZ0101003

检验

1.上料检查内容

1)板坯号

把实际板坯上的板坯号,计算机显示器(CRT)上显示的相应的板坯号及轧制明细表上的板坯号对照比较,三者必须一致。

2)尺寸、形状、表面质量

目视认为尺寸、形状、表面质量异常的板坯要进行实测,判断是否超过板坯技术标准中的有关规定。

3)重量

板坯称重机的实测重量与输入计算机的理论重量之差不得超过±500㎏。

如超过时要实测其板坯尺寸。

实测尺寸偏差若在标准允许范围内,且板坯号与钢质均相符时,板坯可以装炉。

2.尺寸和外形检验方法

板坯的尺寸和外形检验由质检员根据标准对板坯逐一进行检验。

具体尺寸和外形测量方法见下表:

表1

检验项目

检验方法

宽度偏差

量取附图

(1)中的a、c值,取平均值。

厚度偏差

量取附图

(2)中的a、c两点处的厚度值,取平均值。

长度偏差

沿宽度的中心线测量长度值。

大分类

中分类

小分类

活页号

板加区

板坯

检验

XGRLZ0101003

横截面

脱方

量取附图(3)中的a值。

不平度

总不平度:

量取附图(4)中的a值,每米不平度:

量取不同位置处的数值,取最大值。

镰刀弯

全长镰刀弯:

量取附图(5)中的a值,每米镰刀弯:

量取不同位置处的数值,取最大值。

宽度偏差

量取附图

(1)中的a、c值,取平均值。

厚度偏差

量取附图

(2)中的a、c两点处的厚度值,取平均值。

横截面脱方

量取附图(3)中的a值。

不平度

总弯曲度:

量取附图(4)中的a值,

每米弯曲度:

量取不同位置处的数值,取最大值。

镰刀弯

全长镰刀弯:

量取附图(5)中的a值,

每米镰刀弯:

量取不同位置处的数值,取最大值。

鼓肚

测量板坯上有鼓肚处的最大厚度或宽度尺寸,并减去板坯相应的厚度或宽度尺寸。

大分类

中分类

小分类

活页号

板加区

板坯

检验

XGRLZ0101003

厚度方向切斜

量取附图(6)中的a值。

宽度方向切斜

量取附图(7)中的a值。

大分类

中分类

小分类

活页号

板加区

板坯

检验

XGRLZ0101003

3.尺寸及允许偏差

表2,单位:

毫米

厚度

宽度

长度

允许值

允许偏差

允许值

允许偏差

允许值

允许偏差

170~200

±5.0

750~1400

±10

1100~9800

±30

>200

±6.0

>1400

+15

-10

5300~4500

±30

注:

1)经供需双方协议,连铸板坯尺寸的正负偏差可在公差范围内进行适当调整;

2)根据需方要求,连铸板坯可按定尺和非定尺交货,长度的具体尺寸由供需双方协商。

4.外形精度要求

1)横截面脱方(a值)应符合表5的规定。

表3,单位:

毫米

厚度

a值,不大于

170~200

6.0

>200

8.0

2)连铸板坯的不平度每米不得大于15mm。

长度大于1.5m者,总不平度不得大于总长度

的1.5%;

3)连铸板坯的镰刀弯每米不得大于8mm,对于整块连铸板坯,镰刀弯不得大于30mm;

4)连铸板坯宽面上的鼓肚总高度不得大于宽面边长的2%;连铸板坯窄面上的鼓肚总高度不得大于窄面边长的5%;

5)连铸板坯端部宽度方向的切斜不得大于25mm;厚度方向切斜不得大于10mm;

6)连铸板坯端部因剪切变形造成的宽展不得大于厚度的10%;

7)连铸板坯宽面与窄面上的凹陷总高度不得大于5mm;

8)楔形:

连铸板坯的两边(厚度)之差应不大于3mm;连铸板坯的宽度(距两端面150mm处)之差应不大于20mm;

9)更详细内容见新钢板坯连铸机试生产产品标准和检验要求(试行)。

5.表面质量

1)连铸板坯表面不得有裂纹、重叠、翻皮、结疤、夹杂、深度或高度大于3mm的划痕、压痕、擦伤、气孔、冷溅、皱纹、耳子、凸块、凹坑和深度大于2mm的发纹。

连铸板坯横截面不允许有缩孔及其他影响轧制质量的缺陷;

2)连铸板坯表面如存在上述缺陷,必须清除。

应沿轧制方向清除,清除处应圆滑无棱角,清除宽度不得小于深度的6倍,长度不得小于深度的10倍,表面清除的深度,单面不得大于厚度的15%,两相对面清除深度之和不得大于厚度的20%。

清除深度自实际尺寸算起。

大分类

中分类

小分类

活页号

板加区

板坯

板坯典型缺陷及起因

XGRLZ0101004

板坯典型缺陷及起因

表1

No.

缺陷名称

形态

产生的原因

1

表面纵裂纹

连铸坯宽面上成角部附近沿其长度方向的裂纹。

按形状特点表面纵裂纹可分为:

深的表面纵裂纹、短的表面纵裂纹、角部纵裂纹。

深的表面纵裂纹主要在板坯宽面的中间形成,往往呈现凹坑形式,可延伸到板坯全长,深度较深。

短的纵向裂纹长度较短,在100mm以下,深度较浅,小于5mm,裂纹能够在整个表面上扩散。

表面纵裂纹一般在结晶器中形成,在二冷区进一步发展。

结晶器壁形状不良(如铜板翅曲),或结晶器对中不良,造成冷却不均匀,使得坯壳厚度不均匀。

当坯壳的较薄部分难以承受较大的拉力时,就引起了产生纵向裂纹的横向应力。

当坯壳和结晶器壁之间润滑不良,或由于结晶器铜板上出现划痕或凹坑时,铸坯在结晶器中收缩受到阻碍,也会引起纵向裂纹。

浇注温度过高,因此坯壳厚度较薄和坯壳厚度生长不均匀产生热应力。

2

角部纵裂纹

位于连铸坯的宽面或窄面上靠近角部的部位。

裂纹的长度和深度各不相同,通常伴随有鼓肚和内裂发生。

结晶器窄面的锥度不足,引起坯壳在这些窄面板上过早的退缩。

此外,窄边的喷雾冷却不足、浇注速度过高也能产生角部纵裂纹

3

表面横裂纹

表面横裂纹是连铸坯面上或角部沿其宽度方向的裂纹。

横裂纹出现在板坯宽面上时,可以扩散到整个面上,或富集成纵向带。

连铸坯在结晶器中或在支承辊之间的摩擦,连铸坯在弯曲或矫直时坯壳的变形等引起的纵向拉应力是产生面上横裂纹的原因。

在连铸坯上振动波纹的凹坑可促进横裂纹的产生。

角部横裂纹产生的原因是连铸坯角部过冷引起的纵向冷却和收缩应力,或导辊和拉辊调整不适当,连铸坯受到过分的弯曲变形而引起的应力。

4

星状裂纹

星状裂纹是在连铸坯表面上呈星状的裂纹。

这种裂纹在有氧化铁皮覆盖的情况下是难以发现的,在经火焰清理的表面上能够发现。

连铸坯局部过冷或过大的冷却间歇或局部再加热(例如在粘着的氧化铁皮或渣子的下边)等而产生的应力。

结晶器钢板磨损后,铜渗入晶间引起晶界脆化,可在连铸坯表面造成细微的星状裂纹。

5

皮下气孔和夹杂

连铸坯表面不规则分布的皮下气孔和夹杂,通常只能在无氧化铁皮复合或经火焰清理的表面上见到。

结晶器中钢液面的波动卷入保护渣或有缺陷的浸入式水口在钢液内破损是造成这种缺陷的原因。

当钢水脱氧不充分时会在整个板坯表面上形成皮下气孔。

当钢水温度过低或中间罐潮湿以及引锭杆头部潮湿时会在最先浇注的板坯部分出现皮下气孔。

大分类

中分类

小分类

活页号

板加区

板坯

板坯典型缺陷及起因

XGRLZ0101004

6

鼓肚

鼓肚是指板坯厚度在宽度方向的中部增大。

支承辊对连铸坯的支承不充分或没有支承,板坯芯部钢水对连铸坯坯壳的静压力而使得坯壳鼓胀。

7

内部裂纹

凝壳内或完全凝固后发生的内部裂坟,断面经研磨后用肉眼就可观察到,硫印后它变成深色的痕迹。

矫直,弯曲或辊子压下时造成的压气力作用在脆弱的凝固界面上而使板坯产生的裂纹。

由于它发生在凝固界面上,而且是在成分富集的钢液流入裂纹部位之后凝固。

8

中心偏析和

中心疏松

连铸坯芯部的碳、磷、硫等元素的富集称为中心偏析。

可以在硫印上观察到中心偏析。

连铸坯中心附近存在着许多微小的孔隙,这些小孔隙叫做中心疏松。

浇注温度过高,拉速过快以及连铸坯液芯末端区域内夹持辊间隙调整不当都可以加重中心偏析和中心疏松。

采用电磁搅拌可以减轻中心偏析和中心疏松。

9

非金属夹杂物

连铸坯内非金属夹杂物,例如保护渣、耐火材料等。

在弧形连铸机或立弯连铸机中,外来的和内部生成的非金属夹杂在液芯中上浮能导致夹杂物在铸坯横断面的内弧二分之一处富集。

大分类

中分类

小分类

活页号

板加区

板坯

上料

XGRLZ0101005

上料

1.板坯库设备

板坯库区设备主要由板坯上料辊道(A1-A6),板坯卸料辊道(B1-B6),板坯称重辊道(A7)、板坯对中装置、板坯称、以及保温炉等组成。

1)板坯上料辊道(A1-A6辊道)

型式:

单独传动,可逆式,实心锻钢辊

辊子尺寸:

φ400mm×1580mm

辊子间距:

1200mm

辊道长度:

约86.4m

辊子数量:

约73根

辊面标高:

FL+800mm

辊子组数:

6组

辊道速度:

±0~120m/min

电机:

73-AC15kW×1000r/min

辊道冷却形式:

辊身冷却

润滑:

辊子轴承采用集中干油润滑

2)板坯卸料辊道(B1-B6辊道)

型式:

单独传动,可逆式,实心锻钢辊

辊子尺寸:

φ400mm×1580mm

辊子间距:

1200mm

辊道长度:

约86.4m

辊子数量:

约73根

辊面标高:

FL+800mm

辊子组数:

6组

辊道速度:

±0~120m/min

电机:

73-AC15kW×1000r/min

辊道冷却形式:

辊身冷却

润滑:

辊子轴承采用集中干油润滑

大分类

中分类

小分类

活页号

板加区

板坯

异常板坯的判定与处理

XGRLZ0101006

异常板坯的判定与处理

1)板坯号有错误,板坯尺寸,形状,表面质量超过板坯技术标准中的有关规定者为异常板坯,异常板坯作吊销处理。

2)板坯上有成堆氧化铁皮、耐火材料等异物时,可作吊销处理。

3)异常板坯要填写和上报返废通知单。

大分类

中分类

小分类

活页号

板加区

板坯

再热坯的几点说明

XGRLZ0101007

再热坯的几点说明

1)由于某种原因板坯需要从新加热的再热坯,应该将再热坯必须及时填写再热坯回炉坯卡片并将回炉坯吊至指定位置,即使做好标记,冷后及时描号。

2)再热坯回炉坯卡片要填写炉号、钢质、化学成分、块数、规格、同时要登记台帐。

3)在本规程中有相应规定的按相应标准执行。

大分类

中分类

小分类

活页号

板加区

板坯

板坯库板坯的存放标准

XGRLZ0101008

板坯库板坯的存放标准

板坯堆放原则

1)同一炉号尽量堆放在同一垛;

2)同一排,同一垛尽量堆放整炉数;

3)同一尺寸堆放在同一垛;

4)同板卷订单号顺序反顺序堆放在板坯库上料区;

5)炼钢要以同炉号、同钢种、同尺寸(长度)按订单反顺序送至热轧板坯库;

6)每个区域内应按订单堆放,订单要有卷序;

7)每垛堆放顺序应按轧制单位顺序反序堆放

大分类

中分类

小分类

活页号

板加区

板坯

板坯库垛位图

XGRLZ0101009

板坯库垛位图

板坯库区域划分堆垛号标称方式如下:

XXXXXXXX

库区分号跨区号分区号垛号块号

Z1.2.31.2.3D1...D4或X1...X41…4或1…51……12

板坯库堆放原则为:

1)Z11:

收料存放为主(不在周轧制计划范围内的板坯);

2)Z21:

收料存放为主(不在周轧制计划范围内的板坯);

3)Z31:

收料存放为主(不在3日轧制计划范围内的板坯),其中Z31X3为回炉坯存放区,Z31X1为轧制利用板区;

4)Z12:

其中Z12D1、Z12D2、Z12X1、Z12X2以收料存放为主(不在日轧制计划范围内的板坯),Z12D3、Z12D4、Z12X3、Z12X4以备料上料为主;

5)Z22:

其中Z22D1、Z22D2、Z22X1、Z22X2以收料存放为主(不在日轧制计划范围内的板坯),Z22D3、Z22D4、Z22X3、Z22X4以备料上料为主;

6)Z32:

其中Z32D1、Z32D2、Z32X2以收料存放为主(不在日轧制计划范围内的板坯),Z32D3、Z32D4、Z32X3以备料上料为主;另Z32X1为板坯精整区,Z32X4为吊销坯存放区;

7)Z13:

为备料上料区(包括热装缓存区);

8)Z23:

为备料上料区(包括热装缓存区);

9)Z33:

为备料上料区(包括热装缓存区)。

另外,待预留的保温坑投入使用后Z23、Z33再划分部份分区存放需进保温坑的板坯。

板坯库堆放能力计算

板坯在板坯库内采用固定位置堆放方式,跨间内横向布置2个垛位,每个垛位堆放一根

长尺坯(8~11m)或2根短尺坯(4.5~5.3m),横向2个垛位之间留有2m通道。

每块板坯的平均重量:

碳钢22.6t(230×1200×10500mm)。

板坯的年堆存时间按照轧机可能的年作业时间6500小时(270.8天)计算,具体计算见表7。

板坯库板坯堆放示意图如图1所示。

大分类

中分类

小分类

活页号

板加区

板坯

板坯库垛位图

XGRLZ0101009

表1板坯库堆存量及存放时间表

序号

项目名称

冷装轧制(CCR)

1

标准板坯单重(t)

22.6

2

板坯垛中心间距离(mm)

2800

3

一垛板坯的最大堆存数(块)

12

4

板坯的最大堆存垛数(垛)

238

5

板坯的最大堆存数(块)

12×238=2856

6

标准板坯的最大堆存量(t)

2856×22.6=64545.6

7

一垛板坯的平均堆存数(块)

10

8

板坯垛利用率

80%

9

板坯平均堆存数(块)

10×238×0.8=1904

10

标准板坯的平均堆存量(t)

1904×22.6=43030.4

11

年需板坯数量(万t)

3061700

12

日需板坯数量(t/日)

3061700/270.811306

13

板坯平均堆存天数(天)

43030.4/113063.81

14

板坯最大堆存天数(天)

64545.6/113065.71

图1