厂房设施验证.docx

《厂房设施验证.docx》由会员分享,可在线阅读,更多相关《厂房设施验证.docx(24页珍藏版)》请在冰豆网上搜索。

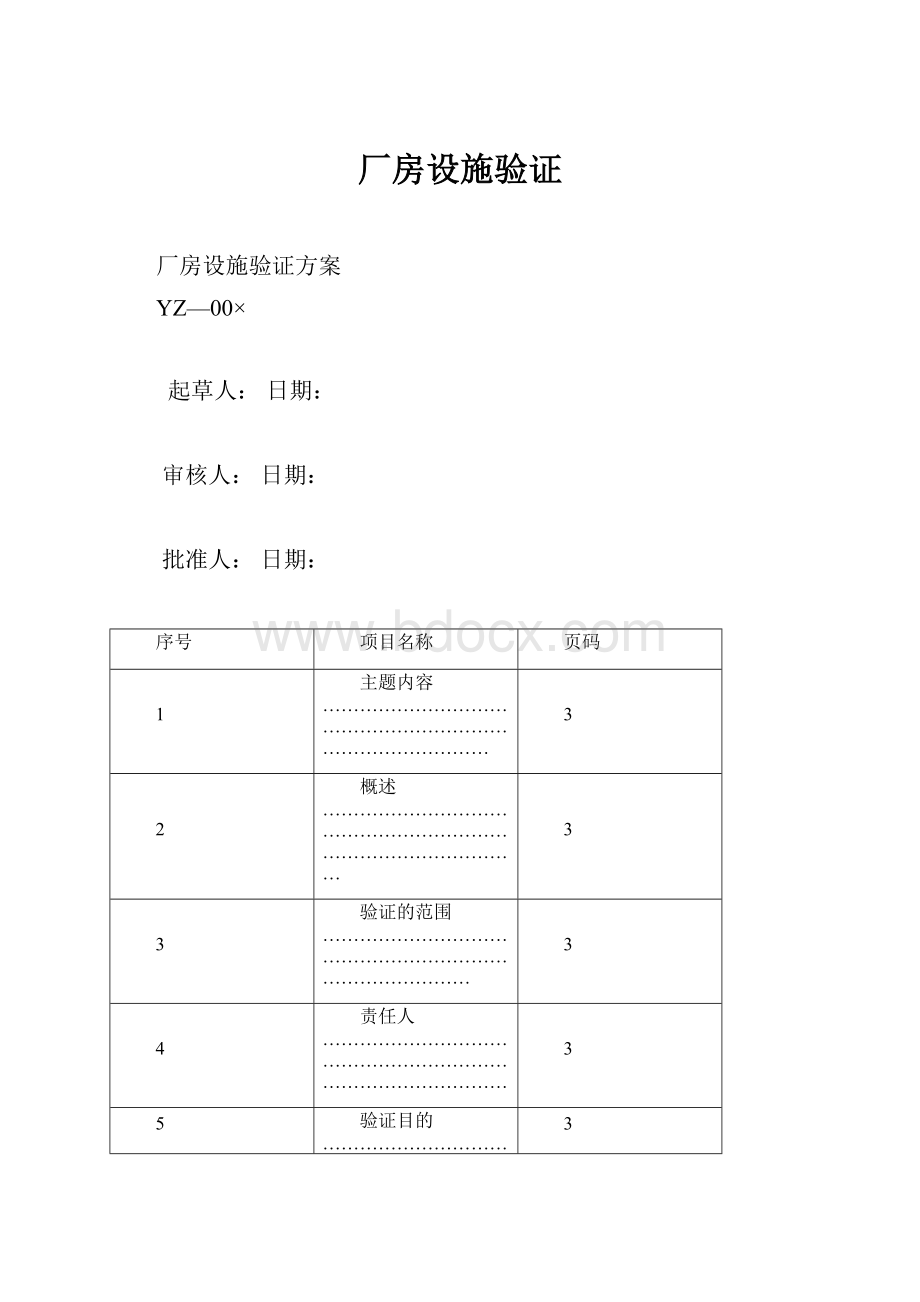

厂房设施验证

厂房设施验证方案

YZ—00×

起草人:

日期:

审核人:

日期:

批准人:

日期:

序号

项目名称

页码

1

主题内容……………………………………………………………………………

3

2

概述…………………………………………………………………………………

3

3

验证的范围…………………………………………………………………………

3

4

责任人………………………………………………………………………………

3

5

验证目的……………………………………………………………………………

3

6

验证内容……………………………………………………………………………

3

6.1

厂房设计的确认……………………………………………………………………

3

6.2

厂房设施的安装确认………………………………………………………………

6

6.3

厂房设施的运行确认………………………………………………………………

9

6.4

厂房设施的性能确认………………………………………………………………

11

7

验证结论与评价……………………………………………………………………

5

8

附录…………………………………………………………………………………

6

验证小组人员名单

组长

姓名

职务/职称

部门

组员

姓名

职务/职称

部门

1.主题内容

本方案规定了××车间洁净厂房与设施验证的具体要求。

2.概述

××公司位于××,厂区现有2个出入口,人流入口靠厂区西侧,物流入口靠厂区的南侧。

裸露土地均搞绿化种植草皮,无花粉飞扬。

蒸汽管道、电缆等动力管线敷设在管道架、管道沟、技术夹层,符合GMP规范要求。

××车间总面积××平方米,其中××平方米为××级洁净区,用于××、××、××、××(生产工艺过程)。

3.验证的范围

本方案适用于××车间洁净厂房与设施验证。

本验证方案包括厂房设施的设计确认、安装确认、

运行确认和性能确认。

从厂房设施周边环境、建筑设计、厂房工艺平面设计、给排水、电气、安全消

防、洁净装修等方面对厂房设施进行验证。

4.责任人

起草人:

负责验证方案的起草,参与实施过程。

QC负责人:

负责验证方案中检验方法的审核及保证检验操作的准确执行

设备部负责人:

负责验证方案中设备使用、维护、保养等操作的审核与监督实施。

生产部负责人:

负责验证方案中生产操作的审核与监督实施。

质量保证部负责人:

负责验证方案的审核及监督实施。

总经理:

负责验证方案的批准。

5.验证目的

检查并确认××车间洁净厂房的设计、安装、洁净装修、给排水、电气及安全消防等符合相关法

规和GMP的要求,资料和文件符合GMP的管理要求。

证明××车间的厂房设施不会对生产过程造成

污染,在此厂房内能生产出合格的产品。

6.验证内容

厂房设计确认的总体原则是保证厂房在设计上能够降低人为差错、防止药品交叉污染和混杂、建

立产品质量体系和设备选择等方面的要求。

厂房设施的验证内容包括设计确认、安装确认、运行确

认和性能确认。

6.1.厂房设计的确认

6.1.1.厂房周边环境的确认

6.1.1.1.确认的项目

1.厂区的平面布置,确认新建(或改造)厂房在整个厂区中的位置和风向。

确认厂区是否按建筑的使用性能进行分区布置。

确认常年风向不会对产品生产造成污染。

2.厂房应远离污染源。

6.1.1.2.确认方法

1.确认中需要使用如下图纸

a)厂区总平面布置图;(见附录1)

b)厂区常年风向图;(见附录2)

c)厂区人流、物流图;(见附录3)

2.在厂区总的平面布置图中确认厂房的位置,确认厂区内的建筑按使用性能进行分区布置。

确认污染源远离洁净厂房,对有风向要求的产品的厂房应在常年风向的上风向。

6.1.1.3.可接受的标准

1.厂区平面布置合理,符合GMP的规定,厂区内的建筑按使用性能进行了分区布置。

常年风向不会对产品造成污染。

2.厂房远离污染源。

6.1.1.4.厂房周边环境确认的记录

确认项目

可接受标准

结果

厂区平面布置

厂区平面布置合理,符合GMP的规定

常年风向

常年风向不会对产品造成污染

建筑是否按使用性能分区

建筑按使用性能进行分区布置

厂房远离污染源

厂房远离污染源或周围没有污染源

结论

检查人:

记录人:

日期:

年月日

6.1.2.厂房内一般生产区、洁净室(区)的设计确认

在一般生产区、洁净室(区)的设计确认中,对一般生产区的面积和空间以及工艺布置的合理性;对洁净室(区)的面积、功能间、洁净级别、洁净区人流、物流走向等进行确认,要求符合现行GMP的要求,并且符合相关法规和行业规定的要求。

在一般生产区、洁净室(区)的设计确认中,通常分为内审和送当地药监局审核。

6.1.2.1.一般生产区、洁净室(区)设计的内审

1.内审的确认项目

●确认一般生产区、洁净区的工艺平面布置符合GMP要求;

●确认一般生产区、洁净区的工艺平面布置符合生产工艺的要求;

●确认一般生产区、洁净区的功能间布置符合GMP和生产工艺的要求;

●确认一般生产区、洁净区人流、物流通道能尽量减少产生交叉污染的可能性;

●确认洁净区的送回风能满足洁净区气流组织和压差控制的要求;

●确认洁净区的排风布置合理且与回风互锁;

●确认洁净区的净化级别符合GMP和生产要求;

●确认空调进新风和所有排风的的方向,保证不会对产品生产造成污染;

●确认洁净区的装修材料应符合GMP要求;

●确认洁净区的换气次数符合GMP要求和相关的行业标准的要求;

2.内审的检查方法

●在确认中需要使用的图纸;

1.一般生产区工艺设备平面布置图;(见附录4)

2.洁净区工艺设备平面布置图;(见附录5)

3.设备平面布置图;(见附录6)

4.洁净区送审图。

(见附录7)

●确认方法

5.在一般生产区工艺设备平面布置图和洁净区工艺设备平面布置图中对工艺平面布置是否符合GMP要求和生产工艺要求进行确认;确认功能间符合GMP和生产工艺要求;

6.在一般生产区工艺设备平面布置图和洁净区工艺设备平面布置图中对人流物流通道是否合理,是否有人净和物净设施,能否最大限度的防止交叉污染;

7.确认洁净区净化级别与GMP要求一致,与生产实际要求一致;确认洁净区送风图、回排风图中送风、回风、排风以及空调进新风的布置合理,不会对产品造成污染;

8.确认对洁净厂房和空气净化有特殊要求的产品的厂房和空气净化处理符合GMP规定要求;确认不会对产品生产造成交叉污染和不会对空气环境造成污染;

9.确认洁净区的装修材料符合GMP规定要求,确认洁净区的换气气数符合GMP要求和相关行业标准的要求。

3.内审的合格标准

●一般生产区、洁净区的工艺平面布置符合GMP要求;

●一般生产区、洁净区的工艺平面布置符合生产工艺的要求;

●一般生产区、洁净区的功能间布置符合GMP和生产工艺的要求;

●一般生产区、洁净区人流、物流通道能尽量减少产生交叉污染;

●洁净区的送回风能满足洁净区气流组织和压差控制的要求;

●洁净区的排风布置合理且与回风互锁;

●洁净区的净化级别符合GMP和生产要求;

●空调进新风应在上风向侧,所有排风的的方向应在下风向侧,保证不会对产品生产造成污染;

●洁净区的装修材料应符合GMP要求;

●洁净区的换气次数符合GMP要求和相关的行业标准的要求;

4.内审的记录

一般生产区、洁净室(区)设计的内审记录

确认项目

合格标准

结果

一般生产区、洁净区的工艺平面布置

符合GMP要求

符合生产工艺要求

一般生产区、洁净区的功能间布置

符合GMP和生产工艺的要求

一般生产区、洁净区人流、物流通道布置

尽量减少产生交叉污染

洁净区的送回风布置

满足洁净区气流组织和压差控制的要求

洁净区的排风布置

合理且与回风互锁

洁净区的净化级别

符合GMP和生产要求

空调进新风

新风应在上风向侧,排风的的方向应在下风向侧,保证不会对产品生产造成污染

洁净区的装修材料

符合GMP要求

洁净区的换气次数

符合GMP要求和相关的行业标准的要求

结论

检查人:

记录人:

日期:

年月日

6.1.2.2.一般生产区、洁净室(区)设计的送审

一般生产区、洁净室(区)设计图纸的送审一般要求提供的图纸资料与内审要求的图纸资料相同,图纸送当地药监局审核合格后才能进行改造或新建。

1.设计图纸送审的检查项目

一般生产区、洁净区设计图纸送当地药监局审核,其检查项目由药监局确定。

2.设计图纸送审的检查方法

由药监局按相关规定对设计图纸进行审查。

3.设计图纸送审的合格标准

药监局审查通过为合格。

4.设计图纸送审审查的记录

送审的记录包括送审记录和药监局返回的审图意见。

6.1.3.资料档案

经过设计审查后,应有如下图纸资料并归档:

1.××车间一般生产区、洁净区工艺平面布置草图;

2.××车间洁净区净化区域布置草图;

3.××车间一般生产区、洁净区设备平面布置图;

4.××车间一般生产区、洁净区设备流程图;

5.××车间送审图

5.1.××车间工艺平面布置图;

5.2.××车间净化分区图;

5.3.××车间送风平面图;

5.4.××车间回风平面图;

5.5.××车间排风平面图。

资料档案检查记录

序号

图纸名称

存放地

1

××车间一般生产区、洁净区工艺平面布置草图

2

××车间洁净区净化区域布置草图

3

××车间一般生产区、洁净区设备平面布置图

4

××车间一般生产区、洁净区设备流程图

5

送审图

××车间工艺平面布置图

6

××车间净化分区图

7

××车间送风平面图

8

××车间回风平面图

9

××车间排风平面图

检查人:

记录人:

日期:

年月日

6.2.厂房设施的安装确认

在厂房设施的安装确认中,应对厂房的结构、装修材料、设施、空气净化系统、公用工程等进行确认,证明厂房设施的安装符合设计要求、符合GMP的要求以及符合相关的法规和行业规范的要求。

6.2.1.厂房的结构确认

1.厂房结构确认中需要使用的图纸

●施工完成后的实际平面布置图;(见附录8)

●洁净区设计图;(见附录7)

●洁净区施工图。

(见附录9)

2.厂房结构确认的项目

●按设计方案和施工方案进行确认,工艺平面布置应与设计图和施工图中一致;

●净化区域应与设计图和施工图中一致;

●送回风、排风应与设计图和施工图中一致。

3.确认的方法

●将实际平面布置进行绘图,然后与设计图纸和施工图纸进行比较,确认工艺平面布置是否

与设计和施工图中一致;

●用实际平面布置图与设计图纸和施工图纸进行比较,确认净化区域是否与设计图和施工

图中一致;

●用实际平面布置图与设计图纸和施工图纸进行比较,确认送回风、排风是否与设计图和

施工图中一致。

4.可接受的标准;

●工艺平面布置与设计图和施工图中一致;

●净化区域与设计图和施工图中一致;

●送回风、排风与设计图和施工图中一致。

5.厂房结构确认记录

厂房结构确认记录

确认项目

合格标准

结果

工艺平面布置与设计图和

施工图中是否一致

工艺平面布置与设计图和施工图中一致

净化区域与设计图和

施工图中是否一致

净化区域与设计图和施工图中一致

送回风、排风与设计图和

施工图中是否一致

送回风、排风与设计图和施工图中一致

结论

检查人:

记录人:

日期:

年月日

6.2.2.装修材料的确认

1.装修材料确认的项目

●地面所用材料的确认;

●墙面、吊顶材料的确认;

●门窗材料的确认。

2.装修材料确认的方法

●地面采用的材料应选用整体性好、平整、不开裂、耐磨、耐撞击、不易积聚静电、易除尘

清洗的材料。

采用水磨石地面时,分隔条宜用铜质或其他耐腐蚀的材料。

将实际采用的地

面材料与要求的材料性能进行对比,确认其能否满足要求。

●墙面和吊顶采用原材料表面应光洁、平整、不起灰、不落尘、耐腐蚀、耐冲击、易清洗,

应减少凹凸面。

墙地面相接处宜做成半径大于或等于50mm的圆角。

壁面色彩要和谐、雅

致,并便于识别污染物。

●门窗材料,应选用耐候性好、自然形变小、制作尺寸误差小、容易控制缝隙、气密性好的

材料。

将实际采用的门窗材料与要求的材料性能进行对比,确认其能否满足要求。

3.装修材料确认合格的标准

●地面材料符合GMP要求;

●墙面和吊顶材料符合GMP要求;

●门窗材料符合GMP要求。

4.装修材料确认的记录

确认项目

合格标准

结果

地面材料

整体性好、平整、不开裂、耐磨、耐撞击、不易积聚静电、易除尘清洗的材料。

采用水磨石地面时,分隔条宜用铜质或其他耐腐蚀的材料。

墙面和吊顶材料

表面应光洁、平整、不起灰、不落尘、耐腐蚀、耐冲击、易清洗,应减少凹凸面。

墙地面相接处宜做成半径大于或等于50mm的圆角。

壁面色彩要和谐、雅致,并便于识别污染物。

门窗材料

选用耐候性好、自然形变小、制作尺寸误差小、容易控制缝隙、气密性好的材料

结论

检查人:

记录人:

日期:

年月日

6.2.3.设施的确认

1.设施确认中的项目

●确认人员净化流程中的净化设施;

●确认物料净化流程中的净化设施;

●确认厂房中的防鼠、防虫、防蚊蝇设施;

●确认洁净区中的卫生设施;

●确认洁净区中的安全、通讯设施;

2.设施确认的方法

●确认人员净化流程中净化设施设置是否合理;净化设施的流向是否合理;如水槽、洗

手器、给皂器、干手器、手消毒器等净化设施的设置及流向是否合理;是否会产生交叉污

染的情况;

●确认物料净化流程中的净化设施设置是否合理;净化设施的流向是否合理;

●确认厂房中是否设置了防鼠、防虫、防蚊蝇设施以及设置的设施数量是否合理和足够;

●确认洁净区中的卫生设施是否齐备和适用;

●确认洁净区中有足够的安全通道和安全消防措施;确认洁净区中有足够的通讯设施。

3.设施确认合格的标准

●人员净化流程中净化设施设置合理;净化设施的流向合理,不会产生交叉污染;

●物料净化流程中净化设施设置合理;净化设施的流向合理;

●厂房中设置了防鼠、防虫、防蚊蝇设施以及设置的设施是合理和足够的;

●洁净区中的卫生设施齐备和适用;

●洁净区中有足够的安全通道和安全消防措施;洁净区中有足够的通讯设施。

4.设施确认的记录

确认项目

合格标准

结果

人员净化流程中净化设施

净化设施设置合理;净化设施的流向是否合理;如水槽、洗手器、给皂器、干手器、手消毒器等净化设施的设置及流向合理;不会产生交叉污染的情况

确认物料净化流程中的净化设施

净化设施设置合理;净化设施的流向合理

厂房中的防鼠、防虫、防蚊蝇设施

合理和足够

洁净区中的安全、通讯设施

有足够的安全通道和安全消防措施;有足够的通讯设施

结论

检查人:

记录人:

日期:

年月日

6.2.4.空气净化系统的确认

1.空气净化系统确认的项目

●空调机组的确认;

●送回风风管材质的确认;

●送回风风口的确认;

●排风设置的确认;

●过滤器的确认。

2.空气净化系统的确认方法

●空调机组的确认中确认其风量、电机功率以及其组成;

●送回风风管材质确认中确认风管的材质和厚度;风管的连接方式;

●送回风风口的确认中确认风口的大小、数量及材质;

●排风设置的确认中确认排风设置是否合理;

●过滤器的确认中确认过滤器级数、材质和数量。

3.空气净化系统确认的合格标准

●空调机组确认中风量、电机功率和组成部份与说明书、铭牌相符;

●送回风风管材质确认、送回风风口确认、排风设置确认、过滤器确认中各部份符合GMP要

求。

4.空气净化系统确认的记录

确认项目

合格标准

结果

空调机组

风量、电机功率和组成部份与说明书、铭牌相符

送回风风管材质

符合GMP要求

送回风风口

符合GMP要求

排风设置

符合GMP要求

过滤器

符合GMP要求

结论

检查人:

记录人:

日期:

年月日

6.2.5.公用工程的确认

1.配电系统确认

对电压、频率、插座、防爆级别等进行确认;证明其能满足设计要求和使用要求。

1.1.配电系统确认的项目

●对动力电和照明电的电压、频率进行确认;

●对有防爆要求的房间的电器(如插座、照明灯、电机、排风机等)进行防爆等级确认;

●对安全照明用电系统进行确认。

1.2.配电系统确认的方法

●用万用表对动力电和照明电的电压进行测试;对电流的工作频率与送配电单位进行确认;

●检查有防爆要求的房间的电器是否是防爆型的;

●对安全照明用电系统的确认方法为:

断掉正常照明用电,观察安全照明系统是否开启。

1.3.配电系统确认的合格标准

●动力电的电压应为380V;照明电的电压为220V;频率为50HZ;

●有防爆要求的房间的电器是防爆型的;

●断掉照明电后,安全照明系统开启。

1.4.配电系统确认的记录

确认项目

合格标准

结果

动力电

电压应为380V;照明电的电压为220V;频率为50HZ

防爆要求

电器是防爆型的

安全照明系统

断掉照明电后,安全照明系统开启

结论

检查人:

记录人:

日期:

年月日

2.给、排水系统的确认

2.1.给、排水系统的确认的项目

●对给水系统的干管、支管以及穿越墙体、吊顶、楼板的地方进行检查确认;对各给水系统的干管支管的管材进行确认、对各水嘴、阀门材质进行确认;

●对排水系统进行确认;主要包括对下水、地漏等的密封形式进行确认;对地漏的材质进行确认。

2.2.给、排水系统确认的方法

●检查给水系统中干管是否是暗装的;检查干管、支管穿越墙体、吊顶、楼板的地方是否进行的有效的密封;检查给水系统中干管和支管的材质是否适合于所输送的介质的要求;检查水嘴、阀门的材质是否适合于所输送的体质的要求;

●对排水系统要求下水、地漏有有效的密封,任何情况下不会造成外界大气与洁净区空气相通;对洁净区地漏的材质进行确认,要求不会对洁净区造成污染;(如不锈钢等材质)

2.3.给、排水系统确认的合格标准

●给水系统中干管是暗装的;干管、支管穿越墙体、吊顶、楼板的地方有有效的密封;干管、支管的材质适合于所输送的介质的要求,如纯化水用304不锈钢、注射用水用316L不锈钢等;水嘴、阀门的材质适合于所输送的体质的要求,如纯化水用304不锈钢、注射用水用316L不锈钢等;并且水嘴、阀门要求是卫生级,如卫生球阀等。

●排水系统中下水和地漏应有液封装置;洁净区地漏应采用洁净地漏(不锈钢)。

2.4.给、排水系统确认的记录

给、排水系统确认的记录

确认项目

合格标准

结果

给水系统

干管是暗装的;干管、支管穿越墙体、吊顶、楼板的地方有有效的密封;干管、支管的材质适合于所输送的介质的要求,如纯化水用304不锈钢、注射用水用316L不锈钢等;水嘴、阀门的材质适合于所输送的体质的要求,如纯化水用304不锈钢、注射用水用316L不锈钢等;并且水嘴、阀门要求是卫生级,如卫生球阀等。

排水系统

下水和地漏应有液封装置;洁净区地漏应采用洁净地漏(不锈钢)

结论

检查人:

记录人:

日期:

年月日

6.3.厂房设施的运行确认

6.3.1.检测用仪器仪表的确认

所有精密仪表均必需经过校验,以保证本设备正常运转。

所有校验有记录,并且均应合格。

以下综述全部精密仪表的校验过程和记录

仪表名称

校验文件或证书

型号、规格

干湿温度计

数字风速仪

微压差计

照度计

声级计

结论

检查人:

记录人:

日期:

年月日

6.3.2.厂房设施运行确认

涉及空气净化系统的测试项目与空气净化系统验证中测试项目同时进行。

本处数据引用空气净化系统验证中的数据。

厂房设施运行确认的记录

检查项目

合 格 标 准

电气连接

符合设计要求,能正常使用

回、排风吸尘装置连接

回、排风吸尘装置连接是否正确和完好

清洁卫生工作

清洁卫生工作合格

启动并调好洁净厂房公用工程

洁净厂房公用工程能达到设计要求和GMP要求。

××级洁净区高度

设计要求是否一致,高为:

×m

洁净区关键区域照度

≥300Lx

洁净区关键区域噪声

≤65dB

室内温度

达到设计要求和GMP要求:

30万级:

18~26℃

10万级:

18~26℃,1万级、百级:

20~24℃

室内相对湿度

达到设计要求和GMP要求:

30万级:

45~65%

10万级:

45~65%,1万级、百级:

45~60%

换气次数

达到设计要求和GMP要求:

30万级:

≥12次/h;10万级≥20次/h;万级≥25次/h;百级:

垂直风速≥0.25m/s;水平风速≥0.35m/s

对外走廊压力平衡

≥10Pa

传递窗

双门能互锁

送风口型号

送风口型号与设计方案相符。

回风口型号

回风口型号与设计方案相符。

气闸室

双门能互锁

结论

检查人:

记录人:

日期:

年月日

6.4.厂房设施的性能确认

6.4.1.检测用仪器仪表的确认

所有精密仪表均必需经过校验,以保证本设备正常运转。

所有校验有记录,并且均应合格。

以下综述全部精密仪表的校验过程和记录

仪表名称

校验文件或证书

型号、规格

干湿温度计

数字风速仪

微压差计

尘埃粒子计数仪

6.4.2.厂房设施性能确认的项目

在厂房设施的性能确认中,应对洁净区的尘埃粒子数、沉降菌数进行确认,同时应再对洁净区的温湿度、压差、换气次数进行再次确认。

本处数据引用空气净化系统验证中的数据。

厂房设施性能确认记录

检查项目

合 格 标 准

结果

室内温度

达到设计要求和GMP要求:

30万级:

18~26℃,10万级:

18~26℃,1万级、百级:

20~24℃

室内相对湿度

达到设计要求和GMP要求:

30万级:

45~65%,10万级:

45~65%,1万级、百级:

45~60%

换气次数

达到设计要求和GMP要求:

30万级:

≥12次/h;10万级≥20次/h;万级≥25次/h;百级:

垂直风速≥0.25m/s;水平风速≥0.35m/s

对外走廊压力平衡

≥10Pa

尘埃粒子数

洁净级别

尘粒最在允许数(个/m3)

0.5μm

5μm

10000级

350000

2000

100000级

3500000

20000

300000级

10500000

60000

沉降菌

洁净级别

微生和物最在允许数

沉降菌(个/皿)

10000级

3

100000级

10

300000级

15

结论

检查人:

记录人:

日期:

年月日