紧固件常用防松方法.docx

《紧固件常用防松方法.docx》由会员分享,可在线阅读,更多相关《紧固件常用防松方法.docx(25页珍藏版)》请在冰豆网上搜索。

紧固件常用防松方法

第21章螺纹紧固件连接的防松

一、松动机理

螺纹连接在工作状态下可能会经受所有类别的变动载荷,包括极为激烈的振动和冲击载荷。

在变动载荷的作用下,螺纹连接的失效通常是由其自身的松动和疲劳破坏所引起的。

在一般情况下,螺纹连接抗振松的寿命比其材料和结构的疲劳寿命短得多,远在疲劳破坏之前,就已经出现了因松动而造成螺纹连接的松脱失效,或者出现了因松动而导致连接件和被连接件的过早疲劳破坏。

螺纹连接的失效会影响产品和设备的正常运转,甚至会造成严重的后果。

如何防止螺纹连接的松动是研制和设计螺纹紧固件的重要任务之一。

在通常的螺纹连接中,摩擦力产生于内外螺纹接触面或螺纹紧固件支承面与被连接件的接触面上。

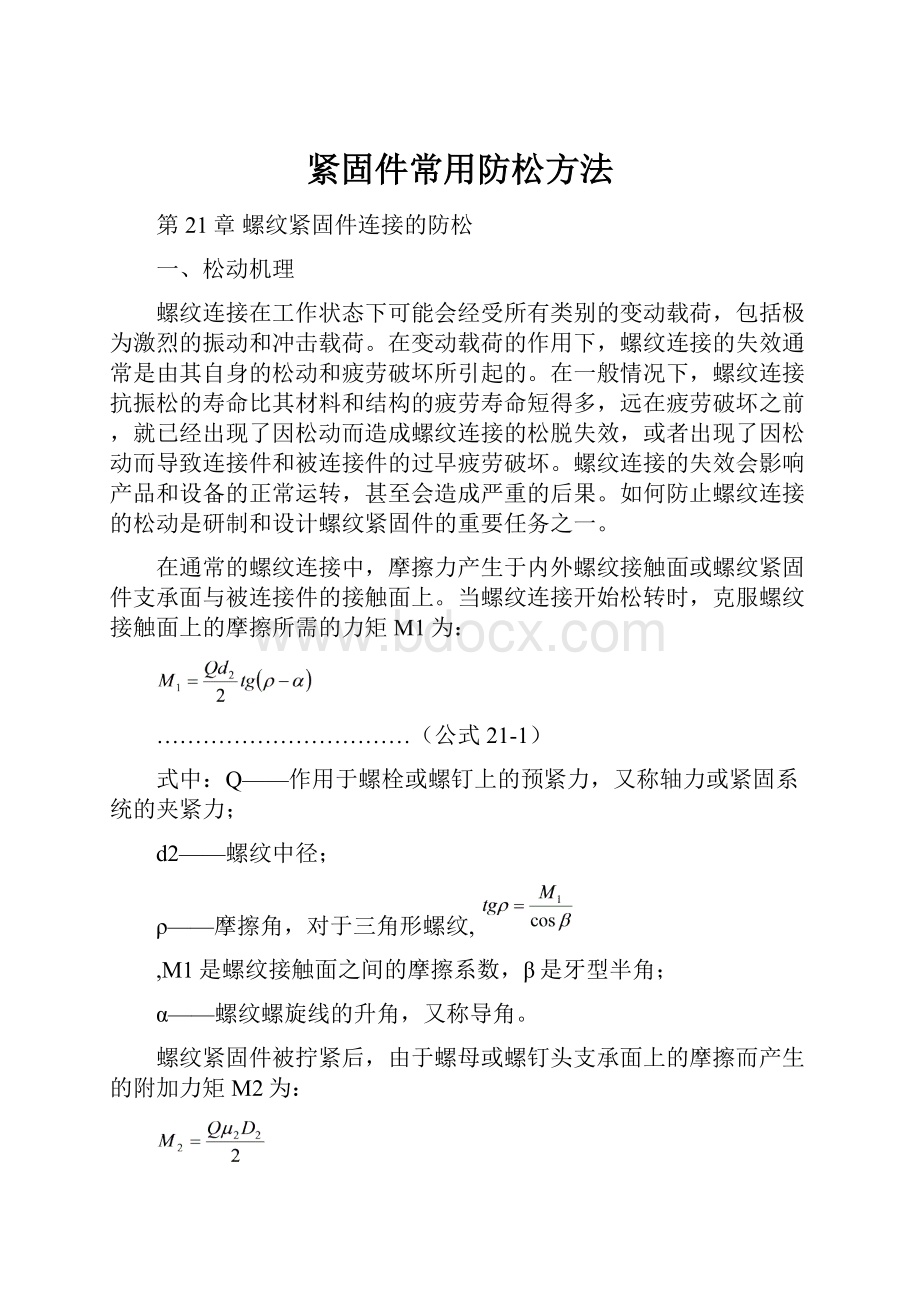

当螺纹连接开始松转时,克服螺纹接触面上的摩擦所需的力矩M1为:

……………………………(公式21-1)

式中:

Q——作用于螺栓或螺钉上的预紧力,又称轴力或紧固系统的夹紧力;

d2——螺纹中径;

ρ——摩擦角,对于三角形螺纹,

M1是螺纹接触面之间的摩擦系数,β是牙型半角;

α——螺纹螺旋线的升角,又称导角。

螺纹紧固件被拧紧后,由于螺母或螺钉头支承面上的摩擦而产生的附加力矩M2为:

…………………………(公式21-2)

式中:

µ2——螺母或螺钉头支承面与被连接件接触面之间的摩擦系数;

D2——螺母或螺钉头支承面的平均直径,在接触压力均匀的情况下,D2的精确值是:

,Rω和Rn分别是支承面的外半径和内半径,如果支承面不平或接触压力不均匀,D2就可能随着支承面的内半径到外半径而变化。

综上所述,决定螺纹连接开始松转时的总力矩M为:

…………………(公式21-3)

分析公式21-3可知,仅在总力矩M等于或小于零的情况下,螺纹紧固件才开始自行松转。

对于连接用螺纹,在受静载荷作用时,即使润滑条件很理想,其摩擦角也始终大于升角:

ρ>α,即满足螺纹的自锁条件,使公式21-3括号内的总值不会等于或小于零,螺纹紧固件也就不会自行松转。

但是在经受动载荷时,例如在振动和冲击的作用下,螺纹紧固件在螺纹和支承面上产生了微观的滑移,这种相对的微观运动使摩擦系数由相对高的静态值变为很低的动态值,螺纹连接在各个方向上处于自由摩擦状态。

此时,作用在螺纹上的轴向力在圆周方向上形成一个导致螺母松转的内松出力矩,使螺母开始松转,就像一个在斜面上的重物,由于摩擦力的变小或消失而往下滑动一样。

这种松转称为螺纹连接的自松。

千万次的振动循环耗尽了螺纹连接的防松摩擦阻力,使其从细微的松转直到完全的松脱。

螺纹件在螺纹面和支承面上的微观滑移是怎样产生的呢?

对于承受轴向动载荷的螺纹件,轴向外力使螺母在靠近支承面的部位产生径向弹性膨胀,引起螺纹面和支承面上的微观滑移;对于承受横向动载荷的螺纹件,横向外力使螺栓在螺母内摇摆而产生微观滑移,或者说螺母在螺栓上摇摆而产生微观滑移。

试验证明,横向外力比轴向外力能引起更大的微观滑移。

因此,横向外力是更危险的因素,而且垂直于螺纹轴线的纯横向外力比起与螺纹轴线成各种角度的横向外力,对螺纹连接的松动能产生最苛刻的条件。

实际的使用经验也说明,横向冲击、振动更易引起螺纹连接的松动。

试验表明,与横向外力相比,经受轴向外力的螺纹连接不容易松动。

“纯横向外力是导致螺纹连接松动的更危险因素”这一结论对螺纹连接的设计及其防松方法的研究和评定有重要的意义。

在螺纹连接的设计中,往往可以通过设计紧固件的安装方向来尽可能地避开横向外力这一危险因素。

在考核和评定紧固件的防松性能时,采用横向加力的试验方式能加速螺纹连接的松动,使考核试验更有效,试验工作的效率更高。

二.防松方法

1防松方法的分类

螺纹紧固件连接的防松方法分为三种基本类型:

a.不可拆卸的防松

这是一种采用焊牢、粘结或冲点铆接等方式将可拆卸螺纹连接改变为不可拆卸螺纹连接的防松方法,是一种很可靠的传统防松方法。

其缺点是螺纹紧固件不能重复使用。

且操作麻烦。

常用于某些要求防松高可靠而又不需拆卸的重要场合。

b.机械固定件的防松

利用机械固定件使螺纹件与被连接件之间或螺纹件与螺纹件之间固定和销紧,以制止松动。

这种方法的优点是防松可靠,其防松可靠性一般取决于机械固定件(或紧固件本身,如开槽螺母)的静强度或疲劳强度。

它的缺点是增加紧固连接的重量,制造及安装麻烦,不能进行机动安装,所以成本较高。

由于其防松可靠性高,在机械产品和航空航天产品中的某些重要部位仍广为采用。

c.增大摩擦力的防松

利用增加螺纹间或螺栓(螺钉)头及螺母端面的摩擦力或同时增加两者的摩擦力的方法来达到防松的目的。

这种防松方法比上述a类或b类方法的可靠性要差些,但其最大的优点是不受使用空间的限制,可以进行多次的反复装拆,可以机动装配,而且其中某些紧固件(如尼龙圈锁紧螺母,全金属锁紧螺母),其防松可靠性已达到很高的水平。

因此,这种防松方法在机械制造部门和航空航天领域应用最广。

2常用的防松方法

螺纹紧固件连接常用的防松方法见表21-1。

表21-1防松方法的特点及其应用举例

序号

类型

名称

结构简图

特点和用途

1

不可拆卸的防松

螺栓(或螺钉)头和螺母端面冲点铆接

在拧紧后,用冲点铆接的方法使螺栓(或螺钉)螺母产生局部变形,阻止其相互松转。

防松可靠,可用于任何不需拆卸的连接防松

2

锁紧粘合剂的粘结

在相配的螺纹表面涂环氧树脂或厌氧胶等粘合剂,粘合剂固化后即可牢固地粘结相配的螺纹,达到锁紧防松的目的。

不同的粘合剂往往具有不同的锁紧能力。

涂环氧树脂的紧固件,其粘结强度很高,是不可拆卸的。

涂厌氧胶的紧固件,虽可拆卸,但拆卸后螺纹表面残留的粘合剂难于清洗干净,且螺纹可能受到损伤,紧固件不宜再用。

粘合剂也可作为螺纹的密封材料,但它们无法承受高温。

最好的粘合剂可在230℃的温度下工作;最差的粘合剂,其工作温度只有94℃。

防松可靠,可用于任何不需要拆卸的连接防松

3

机械固定件的防松

开槽螺母加开口销

开口销穿过螺母的槽和螺栓末端的销孔,将螺母和螺栓直接锁紧。

可在不拧紧(即不施加预紧力)的松连接状态下,用于重要的活动部位,如航空航天器和车辆座舱内操纵杆活动关节的连接。

也可用在长时间严酷振动条件下要求防松高可靠的特别重要部位。

在这种情况下,必须以适当的预紧力来拧紧螺母和螺栓,否则,在未拧紧的松连接中,开口销或螺母会产生疲劳破坏,造成紧固件的松脱失效。

此类事故在承受严酷工作条件的许多连接中常有发生

4

止动垫圈

用单个或双连钢垫圈把螺母与被连接件固定在一起或两个螺母相互固定。

防松可靠,可用于高温部位的防松连接。

常用于发动机产品的重要部位

5

锁紧丝

用钢丝穿入螺钉头或螺母的小孔内,使几个螺钉或螺母联结在一起而锁紧。

尽管装配比较麻烦,因其防松可靠,故仍用于重要的场合,特别是航空航天产品的重要部位。

可用于成组螺栓或螺钉的连接防松

6

增大摩擦力的防松

双螺母

双螺母的传统装配方法是先拧紧内螺母,接着拧紧外螺母,然后再反拧内螺母,使两个螺母高度之间的螺纹产生微小的弹性变形来获得附加摩擦力而防松。

实践证明,这种装配方法的双螺母防松并不可靠。

其缺点是反旋内螺母时,造成紧固系统卸载,夹紧力变小,防松能力下降。

新的装配方法取消“反拧内螺母”这一程序,即先拧内螺母,再拧外螺母,对两个螺母施加相同的拧紧力矩,这样能使紧固系统的夹紧力保持在较高的水平上。

国内外的试验证明,采用新装配方法的双螺母,其防松能力大为提高。

在目前各种螺纹紧固件的防松方法中,它是抗振寿命较高的几种防松方法之一。

用两个螺母虽增大了重量,但结构简单,防松效果好,可用于高温,所以在某些重要场合仍有采用,如发动机的螺纹连接防松等

7

自由旋转型的

齿形端面锁紧

螺母和锁紧螺钉

在螺母和螺钉头下的支承面滚花或制成锯齿形。

当螺母或螺钉被拧紧时,支承面与被连接件之间产生摩擦阻力,尤其是在“锯齿”嵌入被连接件表面时,锁紧非常牢固。

支承面锯齿的齿形以及拧紧时的夹紧力对锁紧性能有显著的影响。

稳定的扭——拉关系和足够高的夹紧力是这种紧固件保持锁紧能力的前提。

试验证明,它们有良好的防松性能。

不能与垫圈合用,也不能用于无法承受高夹紧力的螺纹连接或者被连接表面对划伤和腐蚀敏感的场合。

使用这种防松方法应注意硬度的合理匹配,一般来说,被夹紧零件的硬度应低于紧固件的硬度

8

有效力矩型的

全金属锁紧螺母

在螺母体上端进行非圆收口或开槽后收口(后者又称槽梁型锁紧螺母),使螺纹局部变形。

螺栓拧入螺母后,螺母的收口部位向外涨开,利用收口部位的弹性,使螺纹副横向压紧,消除了螺纹间隙,增大了螺纹摩擦力,使螺栓与螺母牢固地锁紧在一起。

防松效果良好,槽梁型锁紧螺母的防松性能更佳。

与较高螺纹精度的螺栓配用时,可提高防松性能;与螺母硬度相对应的较高硬度螺栓配用时,可显著提高连接的重复装拆使用寿命。

在全金属锁紧螺母中,槽梁型锁紧螺母的重复使用性是最好的。

可用于除活动部位以外的任何紧固连接部位

9

增大摩擦力的防松

有效力矩型的非

金属嵌件锁紧螺母

在螺母上端嵌入一个尼龙圈,尼龙圈的内径比螺纹中径略小。

拧入螺栓时,尼龙圈内被挤压出内螺纹,弹性极佳的尼龙材料与螺栓形成了很大又很稳定的摩擦阻力,达到了可靠的锁紧。

防松性能好,可多次重复装拆使用,适于经受严酷冲击、振动的使用场合。

可与从低精度到高精度的任何螺栓配用;也可与从低强度到高强度的任何螺栓配用。

使用温度受尼龙圈材料的限制,一般为-50~+100℃

10

弹簧垫圈

利用弹簧的张力为螺纹连接提供锁紧作用。

其优点是结构简单,造价低廉,使用方便。

广泛用于一般机电设备的不重要部位之防松。

弹簧垫圈的主要缺点:

a.防松效果差,不适于承受较激烈冲击、振动的使用部位;

b.电镀锌或镉的钢垫圈往往会产生滞后的氢脆断裂,造成很难发现的隐患以及随后的失效事故;

c.垫圈开口处的尖棱易损伤被连接表面;

d.使紧固系统受力偏斜,破坏螺栓作用力的中心性,致使螺栓承受附加的弯曲应力,导致螺纹连接的疲劳性能下降。

在严酷的外载荷作用下,这种不良影响尤为显著;

e.增加被连接件的柔性,即降低被连接件的刚度,可能会导致螺纹连接的疲劳性能下降。

f.由于是开口的圆环结构,在夹紧力的作用下,可能会出现因内径涨大而失效的情况。

因此,弹簧垫圈不用于重要的使用场合

11

弹性垫圈

鞍形弹性垫圈

波形弹性垫圈

利用弹簧的张力为螺纹连接提供锁紧作用。

防松效果差,多用于机电设备的不重要连接部位。

电镀锌或镉的钢垫圈会产生滞后氢脆断裂,造成难于发现的隐患及随后的失效事故

12

齿形锁紧垫圈

内齿锁紧垫圈

外齿锁紧垫圈

内锯齿锁紧垫圈

外锯齿锁紧垫圈

拧紧螺母或螺钉时,垫圈翘齿被压平,增大了螺纹和支承面的摩擦阻力,为螺纹连接提供锁紧作用。

由于翘齿嵌入螺钉头(或螺母)和被连接件的表面,其所造成的损伤会增加腐蚀的敏感性,对于承受高应力的紧固件或被连接件,这些损伤又可能导致裂纹的产生。

在承受较大的夹紧力时,垫圈的翘齿可能会产生裂纹或断裂。

内外锯齿锁紧垫圈比内外齿锁紧垫圈的承压能力要大一些

三.防松性能的评定

1评定防松性能的试验方法

对于如何评定紧固件的防松性能,目前国内外普遍采用两种标准的试验方法。

第一种是紧固件加速振动试验方法(ISO标准或GJB715.3-89),第二种是紧固件横向振动试验方法(GB/T10431-1989)。

两者都是加速紧固件连接松动的试验方法,它们各有特点,第一种方法目前在国内主要用于航空航天系统,而其他系统多采用第二种方法。

由于横向力是使螺纹连接产生松动的最苛刻的外力,所以两种试验方法都是从垂直于螺栓轴线的方向施加足够大的横向冲击力,使紧固件连接在短时间内产生松动。

它们可以对各种紧固件连接的防松性能提供可再现的评定结果。

与第二种方法相比,第一种方法的加载方式和振动、冲击条件更接近于各种紧固件的实际使用状态。

第二种方法无法评定紧固件松连接的防松性能,而第一种方法则可以对各种紧固件松连接的防松性能提供可对比的评定结果。

在工作状态下的螺纹紧固件连接,由于支承面的磨损、被连接件的受压下陷、螺栓的过载屈服或外载荷的作用等各种原因,可能会丧失预紧力,使其由拧紧状态的紧连接变为没有预紧力(或预紧力不足)的松连接。

此时,保持紧固件自身的锁紧,使其在一定时间内松而不脱,对防止被连接件因分离而失效至关重要。

因此,在评定紧固件松连接的防松脱寿命方面,第一种方法是不可或缺的。

与第一种方法相比,第二种方法是对螺栓(或螺钉)直接加力,所以,它能使紧固件连接在更短的时间内产生松动,试验效率更高。

第二种方法的另一个特点是可以精确地测量紧固件连接在振动试验过程中预紧力的变量,描述试验中预紧力的变化过程,给出预紧力与振动次数(或时间)的关系曲线图,并以预期紧力下降的变量作为衡量紧固件连接松动的准则。

这比第一种方法更为直观和准确,也更便于操作。

此外,第二种方法可以较为准确地评定紧固件连接的扭-拉关系对防松性能的影响,这为进一步研究和设计各种新型防松紧固件提供了更为有效的试验途径。

2防松性能的试验结果

根据防松性能的试验结果来评定各种防松方法,对紧固件的选用和紧固件防松方法和研究设计都有参考价值。

虽然各种紧固件的防松性能受其结构、尺寸、材料、镀覆层、制造工艺、安装条件等各项因素的影响,其工作环境也各不相同,但是,按照上述的标准试验方法,在试验条件以及影响防松性能的各项因素尽可能一致的条件下,对各种紧固件防松性能的评定及其对比结果,具有较好的可信度和可比性。

国内外在这方面的许多试验结果及评定结论是极其相近的,而且试验结果是可以再现的。

各种紧固件在实际工作环境中的防松能力与通过试验所做出的评定结论是基本一致的。

图21-1和图21-2是按照第一种方法,即紧固件加速振动试验方法规定的夹具和试验条件对各种紧固件进行防松性能试验的对比结果。

其试验条件为:

振动频率29~30HZ,全振幅(11.4±0.4mm),相应的加速度约20g。

在试验中,由于紧固件在夹具槽孔内横向跳动(跳动幅度达19mm),其瞬间的冲击加速度实际高达50~80g。

3防松性能的试验结果分析

图21-1和图21-2的试验结果表明,有预紧力的开槽螺母、涂厌氧胶的螺母以及尼龙圈锁紧螺母的抗振松寿命最长,经受长时间的激烈冲击、振动后,仍无任何松动的迹象。

也就是说,在各种紧固件的对比试验中,它们的防松性能最佳。

过去认为,双螺母这种传统的防松方法,其防松性能不高。

试验表明,改变双螺母的安装方法(见表21-1序号6,双螺母的特点和用途),使其保持较高的预紧力,其抗振寿命可显著提高。

开槽螺母加开口销的防松方法属于机械固定件的锁紧防松,具有很高的防松可靠性。

但开槽螺母加开口销的安装方法对其防松性能有显著的影响。

不拧紧(即无预紧力)或拧紧不足的开槽螺母,在激烈的冲击、振动下,只能在一定时间内防止螺母从螺栓上脱落。

无预紧力的松连接在严酷的工作环境中会导致紧固件或被连接的其他构件早期疲劳破坏。

图21-1的试验结果表明,无预紧力的开槽螺母,由于开口销在螺母槽内受到反复冲击和剪切力的作用,在经受4万多次的冲击、振动以后,开口销断裂,螺母与螺栓分离,连接失效。

因此,对于在长期间内经受激烈冲击、振动的开槽螺母,在安装时,必须施加合理的预紧力。

在螺母槽与螺栓销孔对中装配时,应从拧紧方向扳拧螺母,使开口销紧固在螺母

槽内,避免开口销在槽内移动,以防止连接的疲劳失效。

↑-表示试件未失效;A-双螺母;B-有预紧力的开槽螺母加开口销C-尼龙圈锁紧螺母;

D-高锁螺母;E-无预紧力的开槽螺母加开口销;F-全金属锁紧螺母;G-内齿锁紧垫圈;

H-外齿锁紧垫圈;J-轻型弹簧垫圈;K-普通螺母

图21-1各种紧固件(规格为M6)抗振松寿命试验结果

↑-表示试件未失效;A-涂厌氧胶的螺母;B-尼龙圈锁紧螺母;C-轻型弹簧垫圈;

D-内齿锁紧垫圈;E-外齿锁紧垫圈;F-普通螺母

图21-2各种紧固件(规格为M10)抗振松寿命试验结果

涂厌氧胶螺母的防松属于不可拆卸的防松,其防松性能极佳。

经受长时间振动试验无松动迹象的螺母,强行拆卸时,其瞬间拧出力矩高达31N·m,说明厌氧胶对螺纹紧固件的粘合锁紧能力很高,其抗振寿命很长也就不足为奇了。

尼龙圈锁紧螺母在国内外的实际应用中早已表明其优良的防松性能。

国外有关专家甚至称其为永不松动的锁紧螺母。

试验结果表明,这种螺母的防松性能比其他锁紧螺母高得多。

其防松之所以如此可靠是由于螺母的尼龙圈紧紧箍住螺栓从而形成高弹性的横向压紧。

在使用尼龙圈锁紧螺母时,应考虑尼龙圈的老化及温度的影响,对有这方面要求的螺母,应改变尼龙的材料或配方。

高锁螺母属于非圆收口的全金属锁紧螺母。

试验用的高锁螺母是铝合金螺母,与其相配的是钢螺栓。

较软的铝合金能更好地吸收外来的冲击、振动能,所以它比钢制的全金属锁紧螺母的防松性能要好。

齿形锁紧垫圈、弹簧垫圈以及没有锁紧特性的普通螺母,它们的抗振松寿命仅为尼龙圈锁紧螺母的1%。

相比之下,它们的防松性能很差,一般只用于不重要的场合。

四.锁紧螺母

1分类

靠增大螺纹之间或支承面之间的摩擦力来防松的锁紧螺母一般分为两种类型,即自由旋转型锁紧螺母和有效力矩型锁紧螺母。

1.1自由旋转型锁紧螺母

自由旋转型锁紧螺母(见表21-1序号7的结构简图)是螺母与被连接件在拧紧时产生预紧力后才有锁紧能力的螺母。

其锁紧性能取决于螺栓的预紧力,如果预紧力难于控制在合理的范围内,则其锁紧防松的可靠性是不确定的,一旦预紧力丧失,其锁紧能力等于零。

这种螺母可用于旋合行程较长的螺栓,因为螺母与被连接件在接触前可以很省力地自由拧入拧出,即所谓自由旋转。

1.2有效力矩型锁紧螺母

有效力矩型锁紧螺母(见表21-1序号8~9的结构简图)是在拧紧前,即在螺母与被连接件接触前就具有一个有效锁紧力矩的螺母。

其锁紧性能不完全取决于螺栓的预紧力。

这种螺母一般适用于旋合行程较短的螺栓,也适于抗压能力较差的被连接件(如蜂窝夹层、炭纤维材料等)。

因为其锁紧防松不取决于预紧力,在拧紧螺母时可以控制过大的预紧力,以免压坏被连接件。

有效力矩型锁紧螺母又分为全金属锁紧螺母和非金属嵌件锁紧螺母。

2全金属锁紧螺母

这种螺母之所以能锁紧防松是因为对螺母体上的某一部位进行非圆收口变形,使螺纹孔由圆形改变为近似的椭圆形、多边形或者对螺母的上端进行开槽收口变形,使螺纹孔改变为直径稍小的近似圆形或非圆形(见表21-1序号8的结构简图)。

当螺栓与螺母的非圆螺纹孔旋合时,由于干涉配合所产生的摩擦力便阻止了紧固件的松转。

只要符合标准规定的技术要求和使用条件,这种螺母的防松是可靠的。

这种螺母的制作工艺相对简单。

其特点是在保证所要求的机械和工作性能的条件下,体积和重量都可以做到很小,螺母的壁厚也可以很薄,可用于对紧固件的体积和重量有严格限制的场合,可安装在空间狭小的可达性差的使用部位。

螺母的另一个特点是适用温度范围较广,其工作温度只受螺母的母体金属材料和镀层的限制。

只要选用相适应的材料和镀层,就可以用于从低温到高温的各种场合。

螺母的品种很多,如六角、12角、花键、托板、浮动等各种头型和结构形状,可满足各种使用条件的需要,是目前使用最广泛的锁紧螺母之一。

3非金属嵌件锁紧螺母

这种螺母的一种类型是螺纹孔内嵌有尼龙块(见图21-3),旋合时,螺栓与尼龙块的干涉配合产生摩擦阻力,从而阻止了紧固件的松转。

它防松很可靠,缺点是重复使用性差,反复拧入拧出时,尼龙块很易损坏,而且螺纹上安装尼龙块的小孔会导致严重的应力集中。

这种螺母的另一种类型是在螺母的上端嵌装一个其内径比螺纹中径稍小的尼龙圈,称为尼龙圈锁紧螺母(见表21-1序号9的结构简图)。

它的防松能力同样来自于尼龙材料与螺栓旋合时由于干涉配合所产生的摩擦阻力,与尼龙块相比,其摩擦阻力更加稳定和可靠。

在各种嵌件材料中,尼龙材料的弱性和耐磨性最佳,它不仅具有良好的复原性和重复使用性,而且对外来的冲击、振动还有良好的吸收和阻尼作用。

所以,这种螺母的锁紧性能比全金属锁紧螺母好得多,有很高的防松可靠性。

其不足之处是螺母的使用温度受限于尼龙材料的使用温度。

螺母的使用温度一般为-50~+100℃,过高的温度会使尼龙材料软化,过低的温度会使尼龙材料变得硬脆和加速老化。

当温度达-54℃时,螺母的金属材料(碳钢和合金钢)也开始变脆,使锁紧螺母的机械和工作性能明显下降。

图21-3尼龙块锁紧螺母

4机械性能与工作性能

对锁紧螺母的机械性能要求与普通螺母基本相同,不重复介绍,详见GB/T3098.9。

但对有效力矩型的全金属锁紧螺母应具有较高的机械性能等级。

机械性能等级低的螺母容易使其非圆收口的部位在拧入螺栓时产生塑性变形,难于保证弹性锁紧的功能要求。

全金属锁紧螺母的机械性能等级通常是8~12级。

5级的螺母,成本较低,但其防松能力和重复使用性较差,一般只用于不重要的使用场合,并应尽量减少重复装拆的次数。

一个工作性能良好的锁紧螺母主要应具备如下4个基本条件:

a.稳定并可靠的锁紧力矩(又称有效力矩);

b.对螺栓公差有良好的适应性;

c.良好的重复使用性;

d.良好的扭-拉关系。

1)锁紧力矩

一个防松可靠的锁紧螺母,其锁紧力矩应保持在标准规定的范围内,而且其第1次拧入最大力矩应保持最小,其多次(通常是第5次或第15次)拧出最小力矩应保持最大。

第1次拧入力矩过大会造成拧入困难,降低装配效率,也会使锁紧力矩难于保持稳定,降低螺母的防松可靠性和紧固件的重复使用性。

所以,第一次拧入力矩越小越好,但小到一定程度后,可能会无法保证多次拧出后的力矩达到标准规定的力矩值。

螺母的多次拧出力矩是指用螺栓反复拧入拧出5次或15次后,其第5次或15次拧出时所保持的力矩值。

这一力矩越大,螺母的防松能力就越高。

换句话说,如果经过多次拧入拧出的螺母,其锁紧力矩仍能稳定地保持在较高的水平上,就能使螺纹连接具有较高的防松可靠性。

影响锁紧力矩保持稳定的因素包括:

螺母非圆收口部位的结构及尺寸(指全金属锁紧螺母)、锁紧部位的回弹性能、螺纹公差、螺纹的润滑条件等。

尼龙圈锁紧螺母,由于其结构特点及尼龙材料的良好性能,在各种使用条件下其锁紧力矩一般均能保持在稳定和合理的范围内,因此,它是目前各种自锁螺母中防松可靠性最高的一种螺母。

2)对螺栓公差的适应性

锁紧螺母与螺栓旋合时,其锁紧部位的螺纹孔与螺栓的配合是干涉配合。

当螺母达到上偏差螺纹孔时(螺纹孔的平均直径最大)与下偏差螺栓(螺栓的平均直径最小)旋合时,干涉量可能很小,由干涉量所产生的锁紧力矩也可能很小;反之,螺母的下偏差螺纹孔(螺纹孔平均直径最小)与上偏差螺栓(螺栓的平均直径最大)旋合时,干涉量可能很大,由干涉量所产生的锁紧力矩可能会远远大于标准规定的第1次拧入最大力矩。

一个工作性能优良的锁紧螺母,它对螺栓(螺纹)公差应具有良好的适应性。

即它与高限螺栓或低限螺栓旋合时,都能获得符合标准规定的最佳锁紧力矩值。

锁紧螺母对螺栓公差是否具有良好的适应性,应通过螺栓公差试验(又称永久变形试验)来进行检查。

这一试验对试验螺栓的螺纹精度要求很高,相应的经济成本也很高。

因此,一般用途的锁紧螺母不要求进行这一试验,而用于航空航天等重要场合的全金属锁紧螺母则必须进行这一试验。

由于尼龙材料具有优良的回弹性能,所以,尼龙圈锁紧螺母对螺栓公差的适应性极佳,在一般情况下,可以不进行螺栓公差试验。

凡是对螺栓公差适应性良好锁紧螺母,其重复使用性也良好。

3)重复使用性

在国内外的许多锁紧螺母标准(包括国际标准)中,没有涉及螺母的重复使用性的内容,但一般都规定了螺母要进行5次或15次的锁紧性能试验。

这是否意味着,一个螺母经过5次或15次装拆以后,便无法达到标准规定的锁紧力矩要求,就应该报废了?

实际上