洁净区人员数量验证.docx

《洁净区人员数量验证.docx》由会员分享,可在线阅读,更多相关《洁净区人员数量验证.docx(35页珍藏版)》请在冰豆网上搜索。

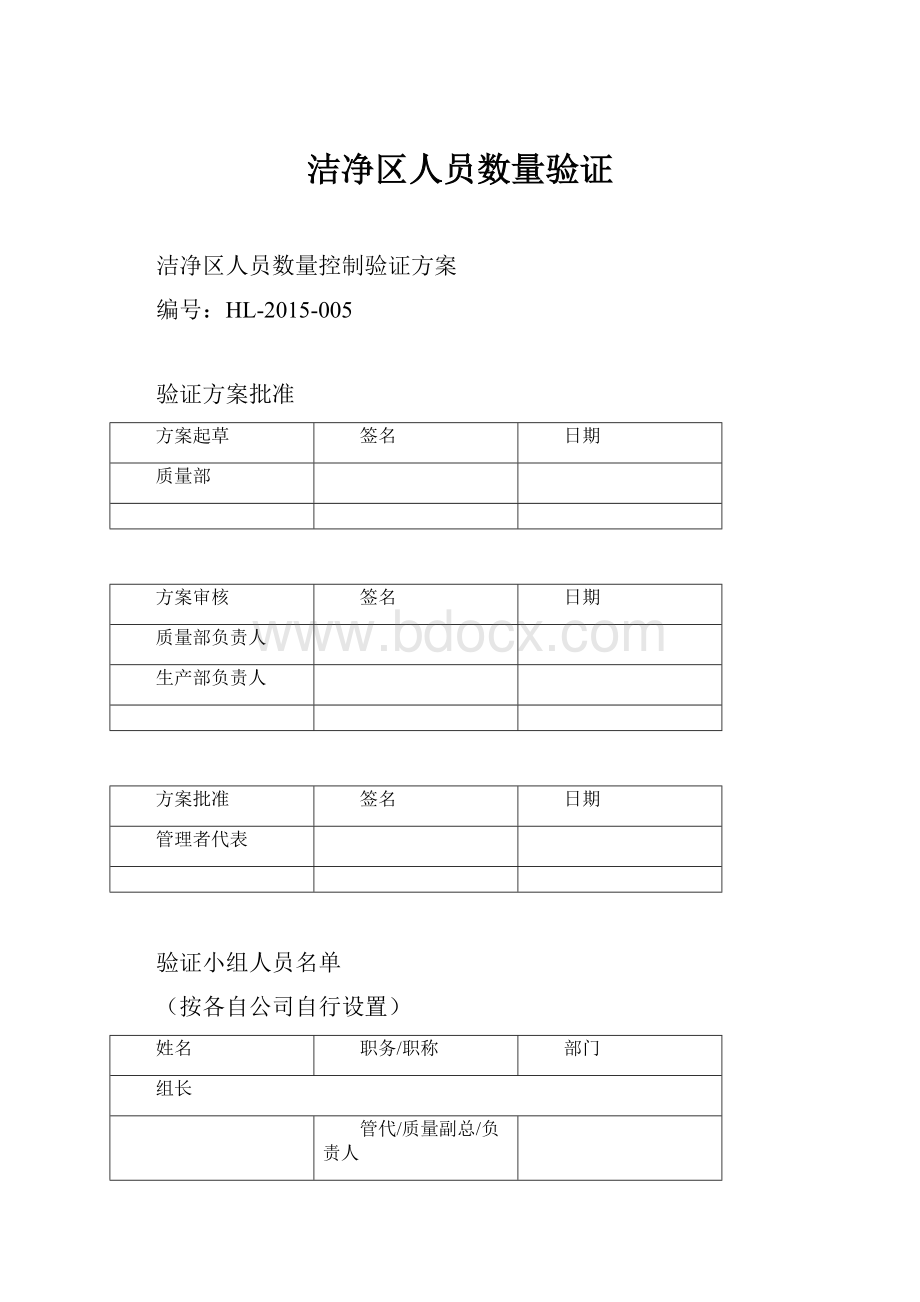

洁净区人员数量验证

洁净区人员数量控制验证方案

编号:

HL-2015-005

验证方案批准

方案起草

签名

日期

质量部

方案审核

签名

日期

质量部负责人

生产部负责人

方案批准

签名

日期

管理者代表

验证小组人员名单

(按各自公司自行设置)

姓名

职务/职称

部门

组长

管代/质量副总/负责人

副组长

质量部负责人

质量部

成员

QA

质量部

QC

质量部

生产部负责人

生产部

设备管理员

生产部

工段长

生产车间

验证小组人员职责

部门

姓名

职责

管代

质量负责人

验证小组组长,负责验证方案的批准和验证工作的总体部署。

质量部

验证小组副组长,负责验证方案的审核,以及验证方案的培训工作,对取样、检验各环节的具体安排。

质量部

验证小组成员,负责验证方案的起草和验证报告的编写工作,负责过程数据的收集。

质量部

验证小组成员,负责检验工作。

生产部

验证小组成员,负责现场生产人员的调配,保证验证按进度进行。

生产部

验证小组成员,负责生产、检验设备的完好性。

生产车间

验证小组成员,负责组织车间人员生产。

1、概述………………………………………………………………………(5)

2、验证目的…………………………………………………………………(5)

3、验证范围…………………………………………………………………(5)

4、判定标准…………………………………………………………………(5)

5、验证时间…………………………………………………………………(6)

6、验证前确认…………………………………………………………………(7)

7、验证前准备…………………………………………………………………(10)

8、验证的具体操作及取样方法………………………………………………(12)

9、验证结论…………………………………………………………………(17)

10、异常情况处理……………………………………………………………(17)

11、风险评估…………………………………………………………………(18)

12、验证结论评审………………………………………………………………(26)

13、再验证周期………………………………………………………………(26)

14、附件………………………………………………………………………(26)

洁净区人员数量控制验证方案

1、概述

洁净室是指将一定空间范围内空气中的微粒子、有害空气、细菌等污染物排除,并将室内温度、洁净度、室内压力、气流速度与气流分布、噪音振动及照明、静电控制在某一需求范围内,而所给予特别设计的房间。

亦即是不论外在之空气条件如何变化,其室内均能俱有维持原先所设定要求之洁净度、温湿度及压力等性能之特性。

无论是对人员的保护,还是保持洁净区的洁净度,都需要通过控制进入洁净区人员数量来保证,因此必须对洁净室的人员数量进行验证,从而规范各操作间生产操作人员定员和最多允许进入人员数量。

2、验证目的

验证洁净区进入人员数量最大时,房间洁净度能够符合相应的洁净度级别要求,防止对产品造成污染和交叉污染。

3、验证范围

适用于本公司10万级洁净区(室)人员数量的控制。

4、判定标准

判定依据《洁净厂房设计规范》GB50073-2013

《医药工业洁净厂房设计规范》GB50457-2008

《中国药典》(2010年版)

标准内容

中华人民共和国国家标准《洁净厂房设计规范》GB50073-2013中规定:

第条根据不同的空气洁净度等级和工作人员数量,洁净厂房内人员净化用室和生活用室的建筑面积应合理确定,并宜按洁净区设计人数平均每人2㎡~4㎡计算。

第条洁净室内的新鲜空气量应取下列两项中的最大值:

1补偿室内排风量和保持室内正压值所需新鲜空气量之和;

2保证供给洁净室每人每小时的新鲜空气量不低于40m³。

中华人民共和国国家标准《洁净厂房设计规范》GB50073-2013条文说明中有以下规定:

第条说明关于人员净化用室建筑面积控制指标,主要参考了有关资料提出的面积指标和部分洁净厂房实际采用的指标,并进行统计后得出的。

人员较多时,面积指标采用下限;人员较少时,面积指标采用上限。

第条说明本条为强制性条文。

现行国家标准《采暖通风与空气调节设计规范》GB50019中对一般工业厂房的新鲜空气量的规定为每人每小时不小于30m³。

由于新鲜空气量是确保洁净室(区)作业人员健康的重要条件之一,所以本次修订中对洁净室(区)的新鲜空气量规定为应取补偿室内排风量和保持室内正压值所需新鲜空气量之和,保证供给洁净室每人每小时的新鲜空气量不低于40m³,两项中的最大值。

【备注:

第条是指人员净化用室(如更衣室)和生活用室的面积参考值,而非指操作间。

】

中华人民共和国国家标准《医药工业洁净厂房设计规范》GB50457-2008中规定:

第条医药洁净室(区)内的新鲜空气量,应取下列最大值:

1补偿室内排风量和保持室内正压所需新鲜空气量;

2室内每人新鲜空气量不应小于40m³/h。

中华人民共和国国家标准《医药工业洁净厂房设计规范》GB50457-2008条文说明中有以下规定:

第条说明医药洁净室(区)的新鲜空气量应根据以下两部分风量之和,与室内人员所需的最少新鲜空气量相比较,取两项中的最大值。

室内所需新风量,为以下两部分风量之和:

1室内的排风量。

2保证室内压力所需压差风量(如对邻室为相对负压时,此风量为负值),压差风量宜采用缝隙法或换气次数法确定。

此外,医药洁净室(区)内必须保证每人新鲜空气量不小于40m³/h。

以上计算的新风量低于人均40m³/h时,应取此值。

系统的新风比不应简单地按照系统内所需人员的新风量与总风量之比,而应根据医药洁净区内人员密度最高房间所需新风量的新风比确定。

判定标准

悬浮粒子

洁净区级别

悬浮粒子最大允许数量

静态

动态

≥μm

≥μm

≥μm

≥μm

10000级

≤350000个/m3

≤2000个/m3

≤3500000个/m3

≤20000个/m3

100000级

≤3500000个/m3

≤20000个/m3

不作规定

不作规定

沉降菌

洁净区级别

沉降菌(Φ90mm/4小时)

静态

动态

10000级

≤3个/皿

≤50个/皿

100000级

≤10个/皿

≤100个/皿

5、验证时间

验证方案培训时间

2015年__月__日至2015年__月__日期间必须完成对参加验证人员的培训。

验证时间

阶段

验证项目

时间安排

第一次

悬浮粒子、沉降菌

从2015年__月__日到2015年__月__日

第二次

悬浮粒子、沉降菌

从2015年__月__日到2015年__月__日

第三次

悬浮粒子、沉降菌

从2015年__月__日到2015年__月__日

验证报告及记录归档时间

2015年__月__日至2015年__月__日期间完成验证数据的汇总;

2015年__月__日至2015年__月__日期间完成原始记录的归档工作。

所有相关文档应至少保留5年。

记录归档确认表

阶段

验证项目

归档日期

归档记录

存放地点

第一次

悬浮粒子、沉降菌

悬浮粒子监测记录、沉降菌检测记录

第二次

悬浮粒子、沉降菌

悬浮粒子监测记录、沉降菌检测记录

第三次

悬浮粒子、沉降菌

悬浮粒子监测记录、沉降菌检测记录

6、验证前确认

相关文件确认 (各自公司自己的文件)

目的:

所有涉及洁净区人员数量控制验证的文件的审批和执行情况。

程序:

列出洁净区人员数量控制验证所需要的所有文件,查看文件是否被批准和可适用。

可接受标准:

所有的文件已被批准,为现行版本,可适用。

相关文件的确认表(检查结果“是”用“√”表示)

文件名称

文件编码

存放地点

审批确认

执行确认

文件控制程序

[是][否]

[是][否]

记录控制程序

[是][否]

[是][否]

培训管理程序

[是][否]

[是][否]

验证管理程序

[是][否]

[是][否]

人员进入洁净区的操作规程

[是][否]

[是][否]

净化空调系统标准操作规程

[是][否]

[是][否]

双级反渗透纯化水处理系统操作规程

[是][否]

[是][否]

手提式不锈钢压力蒸汽灭菌锅操作规程

[是][否]

[是][否]

净化工作台操作规程

[是][否]

[是][否]

霉菌培养箱操作规程

[是][否]

[是][否]

电热恒温培养箱操作规程

[是][否]

[是][否]

激光尘埃粒子计数器操作规程

[是][否]

[是][否]

消毒剂及消毒剂使用规程

[是][否]

[是][否]

人员进入洁净区洗手消毒操作规程

[是][否]

[是][否]

生产岗位清场操作规程

[是][否]

[是][否]

验证结论:

□合格

□不合格

检查人:

检查日期:

审核结论:

□合格

□不合格

审核人:

审核日期:

验证执行人员培训及资质确认 (参与验证人员名单)

目的:

确定所有执行本方案的人员的资格;所有参与验证的管理人员、生产操作人员、检验人员以及相关辅助人员必须体检合格并经过GMP知识、本验证方案、相关岗位设备SOP、洁净室卫生及微生物知识等的培训。

程序:

列出和确定所有执行本方案的人员的培训情况并检查是否建立健康档案。

可接受标准:

所有执行本方案的人员已经过相关培训并建立健康档案,培训记录存放在职工档案中。

人员资格审查与方案培训审核表(检查结果“是”用“√”表示)

编号

姓名

部门

培训档案

验证方案培训记录

体检情况

1

质量部

[是][否]

[是][否]

2

质量部

[是][否]

[是][否]

3

质量部

[是][否]

[是][否]

4

生产部

[是][否]

[是][否]

5

生产部

[是][否]

[是][否]

6

生产部

[是][否]

[是][否]

7

生产车间

[是][否]

[是][否]

8

生产车间

[是][否]

[是][否]

9

生产车间

[是][否]

[是][否]

10

生产车间

[是][否]

[是][否]

11

生产车间

[是][否]

[是][否]

12

生产车间

[是][否]

[是][否]

13

仓库

[是][否]

[是][否]

14

仓库

[是][否]

[是][否]

15

仓库

[是][否]

[是][否]

16

采购部

[是][否]

[是][否]

17

技术部

[是][否]

[是][否]

18

维修部

[是][否]

[是][否]

19

维修部

[是][否]

[是][否]

20

维修部

[是][否]

[是][否]

21

办公室

[是][否]

[是][否]

22

办公室

[是][否]

[是][否]

23

办公室

[是][否]

[是][否]

24

办公室

[是][否]

[是][否]

验证结论:

□合格

□不合格

检查人:

检查日期:

审核结论:

□合格

□不合格

审核人:

审核日期:

设备状态确认 (各自公司自己的设备)

目的:

确认生产主要设备的运行情况,确认每一台验证所用的主要设备、仪器、仪表的名称、型号及校验情况。

程序:

列出验证所需的所有设备、仪器、仪表,标出型号、检查运行情况、校验结果、校验有效期。

可接受标准:

所有用到的设备运行良好,所有本验证使用的仪器、仪表、量具已经得到校准,并在校准有效期内。

设备状态确认表(检查结果“是”用“√”表示)

检查项目

设计要求

检查结果

设备名称

设备编号

型号

运行是否正常

校验

结果

校验有效期至

纯化水机组

[是][否]

[是][否]

中央空调机组

[是][否]

[是][否]

中央空调机组

[是][否]

[是][否]

电热恒温干燥箱

[是][否]

[是][否]

霉菌培养箱

[是][否]

[是][否]

二级生物安全柜

[是][否]

[是][否]

洁净工作台

[是][否]

[是][否]

激光尘埃粒子计数器

[是][否]

[是][否]

验证结论:

□合格

□不合格

检查人:

检查日期:

审核结论:

□合格

□不合格

审核人:

审核日期:

7、验证前准备

洁净区功能间面积(各自公司洁净区面积)

序号

房间名称

面积㎡

级别

高效过滤器

规格

数量

1

男二更

十万级

320mm×320mm

1个

2

女二更

十万级

320mm×320mm

1个

3

缓冲间

十万级

484mm×484mm

1个

4

洗衣服

十万级

320mm×320mm

1个

5

洁具间

十万级

320mm×320mm

1个

6

精洗房

十万级

320mm×320mm

1个

7

器具清洗间

十万级

320mm×320mm

1个

8

生产间

十万级

630mm×630mm

9个

9

内包装间

十万级

630mm×630mm

6个

洁净区人员数量

依据《洁净厂房设计规范》GB50073-2013第条及条文说明的规定,计算可得出:

S人员净化用室和生活用室=S男二更+S女二更+S缓冲间+S洗衣间+S洁具间+S器具洁具间

=++++++(㎡)

=㎡

设计人员数量MAX=S人员净化用室和生活用室÷2=人≈24人

设计人员数量MIN=S人员净化用室和生活用室÷4=人≈12人

依据《洁净厂房设计规范》GB50073-2013第条及条文说明的规定和《医药工业洁净厂房设计规范》GB50457-2008第条及条文说明的规定,计算可得出:

生产间每人最少需要面积=40m³÷新风量÷换气次数÷房间高度

=40m³÷20%÷20次/h÷m

=㎡

内包装间每人最少需要面积=40m³÷新风量÷换气次数÷房间高度

=40m³÷20%÷23次/h÷m

=㎡

(备注:

计算公式中新风量、换气次数、房间高度等数据来源于《空气净化系统验证方案》HL-2015-006)

生产间人员数量=S生产间÷=人≈41人

内包装间人员数量=S内包装间÷=人≈24人

净化车间进入人数=生产区域的生产人数+QA监督人员+取样人员+设备维护人员+生产部或质量部监督领导人数+药监局检查人数/客户参观人数

依据《XXXXXX作业指导书》ZY-B004(00版)中的工艺流程,需要在洁净区完成的工序及人员数量:

组装工序:

3人装袋工序:

2人封口工序:

1人

以上为一条生产线所需要操作人员数量,根据生产间面积,可布置两条生产线同时生产,所以生产操作人员需要12人;

生产现场需要人员工段长:

1人QA:

1人QC:

1人设备管理员:

1人

部门监督领导人员质量部:

2人生产部:

2人

模拟客户参观人员:

4人

人员合计:

24人

综合所述,在满足工艺条件的情况下,对进入内包装间人员数量进行验证,验证人数为24人。

其中部门监督领导人员及模拟客户参观人员,只在内包装间停留一段时间,不可在洁净区长时间逗留,在停留时间内进行尘埃粒子及沉降菌的动态监测。

8、验证的具体操作及取样方法

洁净区最大人员数量的验证采用悬浮粒子动态检测、悬浮粒子静态检测、沉降菌动态检测。

检测次数:

至少进行3次独立平行试验。

验证操作及取样方法

验证开始前,开启空气净化系统一小时。

参与验证所有人员按照《人员进入洁净区洗手消毒操作规程》洗手、消毒;并全部进入内包装间,生产操作人员进行生产,其他人员(仓管员等)模拟生产人员、客户,不可接触产品。

待操作人员进行生产时,按照内包装间取样点位置,同步进行悬浮粒子动态监测和沉降菌动态检测。

QA人员按照《激光尘埃粒子计数器操作规程》对内包装间进行悬浮粒子动态采样;

QC人员按洁净室级别规定的程序更换洁净服进入洁净区;将制备好的平板按

采样点布点位置离地~处放置,打开培养皿盖,暴露30分钟;盖好皿盖,将培养皿倒置

于恒温培养箱内,在30~35℃中培养48小时,并用3只培养皿作对照。

计算平均菌落数 =(M1+M2……+Mn)/n,式中 M1:

1号培养皿菌落数,M2:

2号培养皿菌落数,n:

培养皿数。

内包装间检测完毕后,所有人员离开洁净区并开启空气净化系统30分钟,待洁净区自净停止后,QA人员对内包装间进行悬浮粒子静态采样。

生产间、内包装间取样位置如图示:

图1悬浮粒子采样点

图2沉降菌采样点

悬浮粒子、沉降菌检测数据汇总:

第一次检测数据

房间名称:

内包装间洁净级别:

十万级

监测日期:

监测状态:

动态

采样点

采样次数

实测值

UCL值

≥μm

≥5μm

≥μm

≥5μm

1

2

结果判定

1

2

监测人:

日期:

复核人:

日期:

房间名称:

内包装间洁净级别:

十万级

监测日期:

监测状态:

动态

采样点编号

菌落数(个/皿)

平均数(个/皿)

1

2

1

2

结果判定

检验人:

日期:

复核人:

日期:

房间名称:

内包装间洁净级别:

十万级

监测日期:

监测状态:

静态

采样点

采样次数

实测值

UCL值

≥μm

≥5μm

≥μm

≥5μm

1

2

结果判定

1

2

监测人:

日期:

复核人:

日期:

第二次检测数据

房间名称:

内包装间洁净级别:

十万级

监测日期:

监测状态:

动态

采样点

采样次数

实测值

UCL值

≥μm

≥5μm

≥μm

≥5μm

1

2

结果判定

1

2

监测人:

日期:

复核人:

日期:

房间名称:

内包装间洁净级别:

十万级

监测日期:

监测状态:

动态

采样点编号

菌落数(个/皿)

平均数(个/皿)

1

2

1

2

结果判定

检验人:

日期:

复核人:

日期:

房间名称:

内包装间洁净级别:

十万级

监测日期:

监测状态:

静态

采样点

采样次数

实测值

UCL值

≥μm

≥5μm

≥μm

≥5μm

1

2

结果判定

1

2

监测人:

日期:

复核人:

日期:

第三次检测数据

房间名称:

内包装间洁净级别:

十万级

监测日期:

监测状态:

动态

采样点

采样次数

实测值

UCL值

≥μm

≥5μm

≥μm

≥5μm

1

2

结果判定

1

2

监测人:

日期:

复核人:

日期:

房间名称:

内包装间洁净级别:

十万级

监测日期:

监测状态:

动态

采样点编号

菌落数(个/皿)

平均数(个/皿)

1

2

1

2

结果判定

检验人:

日期:

复核人:

日期:

房间名称:

内包装间洁净级别:

十万级

监测日期:

监测状态:

静态

采样点

采样次数

实测值

UCL值

≥μm

≥5μm

≥μm

≥5μm

1

2

结果判定

1

2

监测人:

日期:

复核人:

日期:

9、验证结论

验证小组根据洁净区人员数量控制的验证情况作出相应结果判定;填写下面的验证结论评定报告。

验证结论评定报告

验证方案名称

验证方案编号

验证地点

验证内容

确认结果

评定人/评定日期

审核人/审核日期

悬浮粒子动态检测

沉降菌动态检测

悬浮粒子静态检测

验证起止日期:

从____年__月__日到____年__月__日

验证结论评定意见:

评定人:

年月日审核人:

年月日

10、异常情况处理

出现个别检测点不符合标准的结果时,应按下列程序进行处理:

待系统稳定后,重新检测2个更换周期。

必要时,分区分段进行对照检测,分析检测结果以确定不合格的原因。

所有的偏差必须事先得到相关人员的认同及批准才可以实施,并且所有的偏差报告必须记录在报告中。

11、风险评估

风险评估与控制

使用的方法和工具:

使用失效模式效果分析(FMEA)法进行

风险的评估及控制措施

风险识别:

通过对整个过程所涉及到的人、机、料、法、环等各方面进行风险梳理识别。

风险分析、评价及控制措施

(1)发生严重性、发生可能性、可检测性评分标准及风险级别评判标准及风险控制措施:

见下表1.表2.表3.表4.

表1.发生严重性

发生严重性S

结果的严重性

严重危害(5分)

在没有任何预兆或有预兆的情况下发生的,影响操作人员和机器安全或违反有关法律法规的及其严重的失败模式。

高(4分)

造成生产线的较大破坏,可能造成产品部分或全部报废,使设备