组件缺陷原因分析及对策.docx

《组件缺陷原因分析及对策.docx》由会员分享,可在线阅读,更多相关《组件缺陷原因分析及对策.docx(10页珍藏版)》请在冰豆网上搜索。

组件缺陷原因分析及对策

组件缺陷原因分析及对策

1、热斑

1)定义:

太阳能组件在阳光照射下,由于部分组件受到遮挡无法工作,使得被遮盖的部分升温远远大于未被遮盖部分,致使温度过高出现烧坏的暗斑。

2)原因:

电池内阻及其暗电流的大小所致

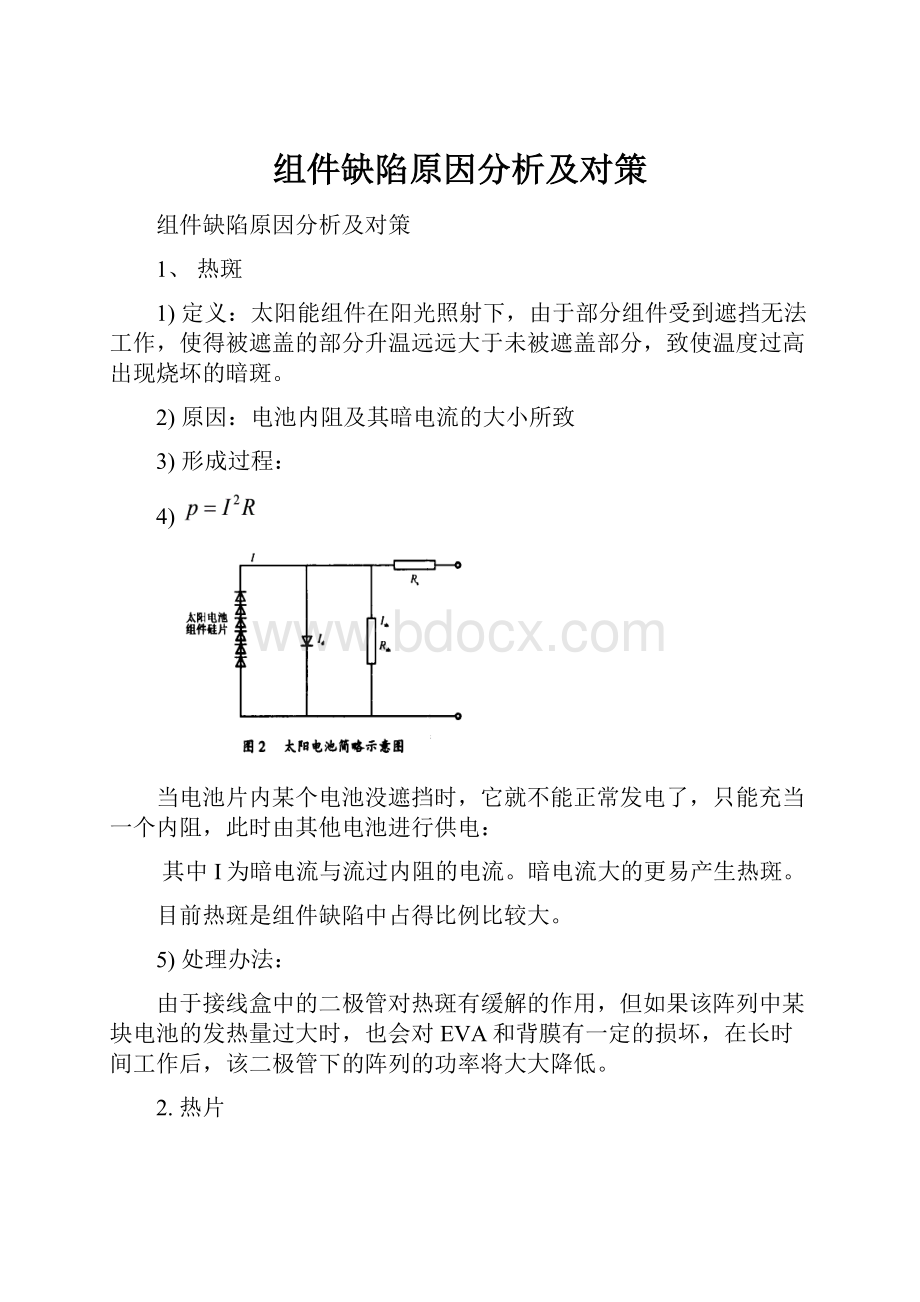

3)形成过程:

4)

当电池片内某个电池没遮挡时,它就不能正常发电了,只能充当一个内阻,此时由其他电池进行供电:

其中I为暗电流与流过内阻的电流。

暗电流大的更易产生热斑。

目前热斑是组件缺陷中占得比例比较大。

5)处理办法:

由于接线盒中的二极管对热斑有缓解的作用,但如果该阵列中某块电池的发热量过大时,也会对EVA和背膜有一定的损坏,在长时间工作后,该二极管下的阵列的功率将大大降低。

2.热片

1)定义:

太阳能组件在阳光照射下,由于部分单片受到遮挡或者隐裂无法正常工作,使得有缺陷的单片升温远远大于未被遮盖部分,致使温度过高出现烧坏。

2)原因:

由于裂片和内阻偏大造成的。

3)等同于“热斑”

4)竞争性热斑出现的频次比较多。

3.接线盒

1)缺陷种类:

二极管烧坏、接线盒功率增大、盒体破裂、水汽进入

2)

3)引线断裂

现象:

引线出现一根或多跟在引线开口处断裂。

步骤:

①、用刀片在已断裂引线下方切出一块,露出残留引线

②、取一根新引线,将电烙铁加热至380℃,在残留引线上焊新引线

③、用剪刀将新焊上的引线剪成与其余引线相同长度

4.铝框

1)缺陷类型:

铝框脱落、铝框变形

5.内部电极接触不良(虚焊、漏焊等)

1)原因:

前期工艺问题、后期腐蚀造成

2)对策:

先找到断点(若无法肉眼发现,可1/2法逐个测电压查出),使用4mm玻璃钻头在断点处打孔,打孔时只需打通玻璃即可,切不可太深;清理断点处赃物,使用铜粉或者铝粉填充该处,之后使用4mm铜皮紧紧压在圆孔上,然后使用玻璃胶密封。

6.温度对组件的影响:

1)电池电压温度系数:

-(2.0---2.2)mv/℃

2)

西宁地区数据:

夏天组件背表面温度可达70度,此时工作温度达100度,此时该组件的开路电压与额定值相比将降低:

7.受遮挡时的I-V曲线

有旁路二极管时(受遮挡)

8、层压件返工工艺

1)一般盖背板类

a)背板划伤

现象:

层压后的TPT上有一道或多道被尖锐物品划伤割伤的划痕

步骤:

①、将层压件用抹布沾上酒精擦洗干净

②、风干酒精后铺上EVA,在规定位置开缝

③、盖上TPT,用美纹胶带贴住引线,并在层压件尾部粘美纹胶固定

④、将组件抬入层压机内,盖上高温布层压,层压后冷却50℃削边

5、、未冷却不可将组件翻倒过来,否则会造成凹坑

b)鼓包

现象:

层压后的TPT上有明显的凸起感,可见,可触觉。

步骤:

同背板划伤

c)凹坑

现象:

层压后的TPT上有明显的凹下感,可见,可触觉。

步骤:

同背板划伤

d)背板异物

现象:

层压后的TPT上有异物,使异物周围的背板微凸起。

步骤:

①、将背板上的异物用刀片小心切割掉

下同背板划伤

e)背板着色

现象:

层压后的TPT上有部分与其他部分颜色不一样,或深或浅,严重影响美观。

步骤:

同背板划伤

2)一般换电池片类

a)破片(碎片)I

现象:

组件内的电池片有一片或多片出现裂开,分离现象,但并未伤及到周围电池片,且不靠近组件引线处

步骤:

①、把组件抬上叠层台,开出大灯,将大钢尺放在背板上,在不良电池片的四周电池片上割开,注意力度,不能伤到其他完整的电池片,纵向需割在电池片之间的互联条处,以减少返工后肉眼所见的破坏处。

②、将组件抬入层压机内,用扒皮参数层压

③、出锅后先不抬出,小心用刀在划开的背板的一角挑开,立刻用老虎钳拉住,并用力向后拉。

若在拉的过程中发现有电池片上的EVA连同TPT一起脱落,需立刻用刀将其划开,直至脱落部分消失。

④、用刀将不良电池片上的互联条挑开,在不良电池片上四周划开口子,挑开电池片一角,另一手捏住挑开的电池片的角,用刀小心割电池片,一层一层割,直至将整个电池片割开。

⑤、(②~④步骤必须在层压机内完成,且必须在15分钟之内完成)将组件抬出,放置桌上,趁热用旧麻手套将割去的电池片处的残留EVA擦掉,若组件已冷却,则用酒精泡EVA后再擦去。

靠近其他电池片处需用无尘布沾上酒精小心擦拭,擦去灰尘等东西。

擦干净后掸去其他扒皮但未去除EVA部分的脏东西。

⑥、用足够大EVA废料(未污染)在切割的空白处对比,剪出两张差不多大小的小EVA(a、b)、不可过大,亦不可过小。

在所有扒皮时出现EVA脱落的部分要填充差不多大小的EVA,保证每处触觉玻璃处有两层EVA

⑦、取相同颜色相同规格(同一块组件内)的电池片,在正反两面焊上相同规格(同一块组件内)的互联条,电池片正面需留出一段互联条,反面需比电池片正常长度短上一截。

⑧、将纵向的未切割的电池片上可见部分的互联条上的EVA用电烙铁烫掉,注意不可将脏东西弄到已切割部位,将已剪好的EVA(a)在邻近互联条处剪出小缺口(只可有一点点),先将EVA(a)放在玻璃上,再将已焊好的电池片放在EVA上,并用小钢尺量四边间距,不可出现位移。

⑨、用3M胶带固定住电池片三边,小心塞入小高温布,将互联条焊连接上(若焊不上,先确认原先的互联条上是否残留EVA,再加助焊剂在原互联条上),小心拿出高温布,盖上EVA(b)。

下同背板划伤

b)破片(碎片)II

现象:

组件内的电池片有一片或多片出现裂开,分离现象,但并未伤及到周围电池片,且靠近组件引线处

步骤:

①、把组件抬上叠层台,开出大灯,将大钢尺放在背板上,在不良电池片的四周汇流条覆盖范围割开,注意力度,不能伤到其他完整的电池片,纵向需割在电池片之间的互联条处,以减少返工后肉眼所见的破坏处。

②、同破片(碎片)I步骤(①~⑨)

③、焊上汇流条,用高温布垫在焊引线处,焊上引线,盖上EVA、TPT小条。

下同背板划伤

c)融空

现象:

由于EVA未融化或提前固化,导致EVA在组件内结块,变色,严重影响美观及电性能

步骤:

同破片(碎片)I或II

d)色差

现象:

一块或多块电池片与其他大部分的电池片颜色不一样(深浅),严重影响美观

步骤:

同破片(碎片)I或II

e)毛发I

现象:

有头发掉落在电池片上或部分掉落在电池片上

步骤:

同破片(碎片)I或II

f)异物I

现象:

有异物掉落到电池片上

步骤:

同破片(碎片)I或II

g)飞虫I

现象:

有虫子掉入电池片上

步骤:

同破片(碎片)I或II

h)崩边

现象:

电池片边缘有裂开

步骤:

同破片(碎片)I或II

i)V型缺角

现象:

电池片边缘处有V字型缺角,易引起较大的引裂

步骤:

同破片(碎片)I或II

j)锡丝I

现象:

有锡丝掉落在电池片上

步骤:

同破片(碎片)I或II

同类问题:

①、栅线缺失

3)组件内不换电池片类

a)毛发II

现象:

有头发掉落在组件内,但不在电池片上

㈠步骤:

①、使用扒皮参数加热组件,用镊子伸进去,贴着玻璃将头发连同部分EVA一起掏出。

不可贴着背板掏。

②、塞入干净的小EVA,注意适量,不可过多不可过少

③、放入层压机用加热参数层压

㈡步骤:

①、将组件抬上叠层台,打开大灯,在毛发处割开一个小的长方形

②、放入层压机使用加热参数,扒开那块皮,并擦去EVA

③剪两张相同大小的EVA放上去

下同背板划伤

b)异物II

现象:

有异物在组件内,不在电池片上

步骤:

同毛发II

c)飞虫II

现象:

有飞虫在组件内,不在电池片上

步骤:

同毛发II