07级冲压工艺及模具设计实验指导书.docx

《07级冲压工艺及模具设计实验指导书.docx》由会员分享,可在线阅读,更多相关《07级冲压工艺及模具设计实验指导书.docx(22页珍藏版)》请在冰豆网上搜索。

07级冲压工艺及模具设计实验指导书

实验一

实验项目名称:

冲压模具拆装实验

实验项目性质:

综合性实验

所属课程名称:

《冲压工艺及模具设计》

实验计划学时:

2

一、实验的目的

1了解冲模的结构,各部分零件的名称及其在模具中的作用;

2了解冲模工作原理。

二、实验内容

1实验者自行拆装冲模一副,并绘制出该模具装配简图;

2学习冲模结构的一般知识,分析成形零件的加工方法。

三、相关知识

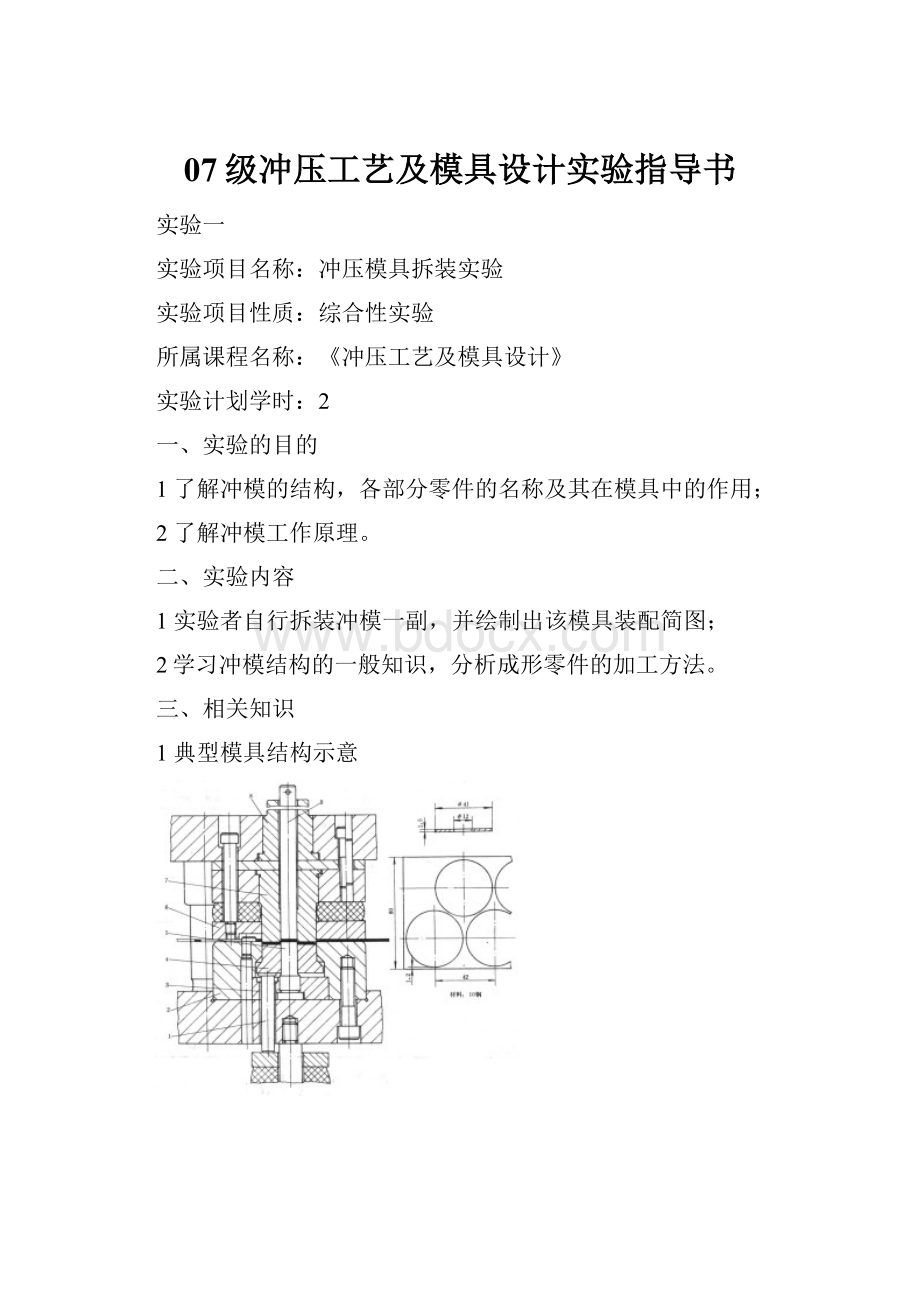

1典型模具结构示意

图1落料、冲孔正装复合模

1—顶件杆2—落料凹模3—冲孔凸模固定板4—推件块5—冲孔凸模6—卸料板7—凸凹模8—推件块9—模柄

图2落料、拉深、冲孔复合模

1—导向螺栓2—压料板(卸料板)3—拉深凸模(冲孔凹模)4—档料销5—拉深凹模(落料凸模)6—顶出器7—顶销8—顶板9—推杆10—冲孔凸模11—弹性卸料板12—落料凹模13—盖板14—托杆

图1,图2所示的均为典型的模具结构,图1为落料、冲孔正装复合模,图2为落料、拉深、冲孔复合模,示意图能清楚表达模具的工作原理,所完成的冲压工序、组成零件的作用和基本的装配关系,供实验时绘制所拆装模具的装配结构示意图作参考。

2冲模及其零件的分类

实验时,为便于理解和掌握模具的结构组成、工作原理、模具零件的作用等知识,应掌握冲模分类,掌握冲模零件分类。

(1)冲模的分类。

冲压件品种、式样繁多,导致冲压模具的类型复杂,根据不同方法,冲模分类如下:

按完成的冲压工序性质可分为落料模、冲孔模、切断模、整修模、弯曲模、拉深模、成型模等。

按完成的冲压工序组合程度可分为单工序模、级进模和复合模等。

按导向方式可分为无导向的开式模、有导向的导板模、导柱模等。

按卸料方式可分为刚性卸料模、弹性卸料模等。

按送料、出件及排除废料的方式可分为手动模、半自动模、自动模等。

(2)冲模零件的分类。

冲模根据其复杂程度不同,一般都由数个、数十个甚至更多的零件组成。

根据零件的作用可将冲模零件分为五个类型。

工作零件:

是完成冲压工作的零件,如凸模、凹模、凸凹模等

定位零件:

这些零件的作用是保证送料时有良好的导向和控制送料的进距,如挡料销、定距侧刀、导正销、定位板、导料板、侧压板等。

卸料、推件零件:

这些零件的作用是保证在冲压工序完毕后将制件和废料排除,以保证下一次冲压工序顺利进行。

如推件器、卸料板、废料切刀等。

导向零件:

这些零件的作用是保证上模与下模相对运动时有精确的导向,使凸模、凹模间有均匀的间隙,提高冲压件的质量。

如导柱、导套、导板等。

安装、固定零件:

这些零件的作用是使上述四部分零件联结成“整体”,保证各零件间的相对位置,并使模具能安装在压力机上。

如上模板、下模板、模柄、固定板、垫板、螺钉、圆柱销等

四、实验工模具

典型冲模一副、钳工台、内六角扳手、螺丝刀、铜棒锤、钢尺、卡尺等。

五、实验步骤

1将模具拆成零件

(1)将模具从存放架上取下,放在钳工台上;(!

注意由于模具是由能分开的上下模部分组成,为防止下模部分滑落,造成伤害,必须双手抬下模部分。

)

(2)仔细观察冲模的外形结构,分清上模、下模部分,再抬住上模,用锤轻敲下模,将模具分开;

(3)仔细观察,了解模具中可见零件的名称、作用,初步掌握它所完成的冲压工序名称,毛坯与工件的大致形状;

(4)分别拆开上模、下模两大部分;(!

注意以免造成模具主要零件的损伤,在拆装过程中,不允许用铁锤敲打模具的机加工面;模具是单件生产的,装配后各零件的相对位置不变,它们之间的位置关系有标记,拆开前注意观察,以防复原时安装不上。

)

(5)依次了解凸、凹模的结构形状、加工方法、固定方法;定位部分的零件名称、结构形状及定位特点;卸料及压料部分的零件名称、结构、动作原理及安装方式;导向部分的零件名称、结构;固定零件名称、结构等。

2绘制该模具简要装配图;

3将拆散的模具零件按上模、下模两大部分依照一定顺序还原(注意标记方向),最终恢复成原状;

4检查是否装配正确,手抬模具下方,把它放回原处,整理好工具;

5经指导老师检查签名后,方准离开。

六、实验报告要求

1实验目的、内容、实验工模具;

2简述拆装冲模的工作原理;

3简述一副冲模的拆装过程;

4根据实验模具,绘出该模具的装配结构示意图;

5按所拆装的模具,对模具零件进行分类。

七、思考题

1分析冲裁模与拉深模工作原理与模具结构上的区别。

2分析冲裁模中弹性卸料与刚性卸料的区别。

实验二

实验项目名称:

钣料实验机的结构原理和操作

实验项目性质:

普通实验

所属课程名称:

《冲压工艺及模具设计》

实验计划学时:

2

一、实验目的:

了解试验机的基本结构原理,掌握对它的基本操作。

二、试验设备:

BHB-80A型钣料试验机。

三、试验机的功能

该试验机是国产的钣料试验机。

其功能齐全,能进行液压胀形,刚性模胀形,冲坯(拉深),扩孔(KWI),杯突(IE),锥杯(CCV)等实验,还可以做双向拉伸应力——应变曲线,成形极限图(FLD)及液压胀形应变分布等实验。

配合其他试验手段可以对金属薄板进行从“宏观”到“微观”的多种试验研究工作。

四、主要技术参数

1、最大刚性模冲压力300KN

2、最大液压胀形液压32Mpa

3、最大压边力500KN

4、刚性模和冲压模行程100mm

5、系统最大液压35Mpa

6、最高压力40Mpa

五、执行机构(模具)结构介绍

图1是执行机构的结构示意图,执行机构由模筒1、压边活塞2、中心活塞3、模底4及凹模组成。

其中有液压油的三个工作空间:

Ⅰ-压边液压工作空间工作时根据不同材料所需的不同压边力,调整压边减压阀上的手柄,获得所需的压边力,其间液压在0~10Mpa范围内。

Ⅱ-工作液压工作空间其间压力在0~32Mpa范围内。

液压胀形按此压力计算应力,刚性模胀形和冲杯等试验则以此压力乘以中心活塞面积来计算冲压力,中心活塞的底面积为95cm2。

提供

压边力

10

9

8

6

7

Ⅲ

5

1

Ⅰ

2

4

Ⅱ

3

11

Ⅰ

圆环面

凹模提升进油

压边进油

胀形进油

凹模下降进油

1—模筒2—压边活塞3—中心活塞4—模底5—半球凸模6—凹模座7—凹模8—凹模座提升盘9—悬臂10—手柄11—升降动作液缸Ⅰ—压边液压腔Ⅱ—工作液压腔Ⅲ—胀形等实验空间

图1BHB-80A试验机执行机构示意图

Ⅲ-液压胀形、刚性模胀形、冲杯等试验的工作空间。

液压胀形时可用螺丝刀拧开中心活塞(旋2~4圈),液压油即从Ⅱ进入Ⅲ腔进行液压胀形。

此时应将刚性半球凸模卸下放置起来。

在进行液压胀形或刚性模胀形时,凹模座6应装上如图所示的带梗凹模7。

在进行冲杯等试验时,则应换上相应的标准凹模,并在压边活塞上放上平滑的压边圈。

在装卸模具时,千万注意不要损伤胀形凹模7的凸梗,否则将失去其油封功能。

凹模升降机构由凹模底座提升盘8,悬臂9、升降动作筒11及定位销等组成。

在凹模底6的齿凸与模筒1的齿凹相对时,可将凹模底提起和放入。

放入后,转动手柄10使二者的齿凸对正(注意:

一定要对正),即可通油进行压边。

电液

控制器

Ⅱ

Ⅰ

六、台面、操纵台及仪表板各器件和按钮如图2所示。

Ⅰ-仪表板。

其上装有系统压力表1、压边压力表2、胀形压力表3、抽油负压表4及电液操制器。

Ⅱ-台面板。

在四角上分别装有系统调压阀1、胀形调压阀2、压力继电器3和压边调压阀4。

Ⅲ-操纵台。

自右向左装有油泵开关1、模座升开关2、模座降开关3、压边开关4、胀形开关5、抽油回程开关6和转换开关7。

各按钮开关的绿钮为起动钮,红钮为停止钮。

七、操作步骤

现以液压胀形为例,说明试验的操作过程。

其它试验的操作参照其进行。

1准备好试件,试件必须经过清洗,用白布擦拭。

2合上电源开关,打开钥匙开关,电源(220v、6v)指示灯亮。

3取在防尘挡油罩,旋动凹模座手柄10,使凹模座6的齿凸与模筒1的齿凹对正(见图4-1)。

4按下操纵台的按钮开关2的绿钮,凹模座提起,推开凹模座,放上试件。

5将凹模座6拉回,旋动手柄,使齿凸齿凹对正,按下操纵台上开关2的红钮,再按下开关3的绿钮,凹模座落下,再旋动手柄,使两者齿凸对正。

6若是第一次开车试验,须将台面上的手柄Ⅱ-1、Ⅱ-2、Ⅱ-4调松。

避免使压力冲到最大值。

7按下操纵台上开关3的红钮,再按下开关4的绿钮,旋动手柄Ⅱ-1,使系统压力达到需要值(由系统压力表Ⅰ-1显示)。

8旋动手柄Ⅱ-4,使压边液压达到需要值(由压边压力表Ⅰ-2显示),但压边液压最大不得超过10Mpa。

9打开电液控制器的电源开关,旋动旋钮Ⅰ,使其电流表的值达到需要值。

10按下开关5的绿钮,旋动手柄Ⅱ-2,使胀形液压达到需要值(由胀形压力表Ⅰ-3显示)。

11在液压胀形接近“失稳”前,或其他实验产生裂纹前应缓慢加压。

达到试验最后状态后,按下操纵台开关1的红钮,再按下开关4的红钮,系统全部卸压。

12按下操纵台上开关6的绿钮,压边及中心活塞回程,凹模座与模筒齿凸亦应脱离,旋动模座手柄,使凹、凸对正,再按下开关6的红钮。

13按下操作台上开关2的绿钮,将模座提起,用手将其推开,取下试件。

14试验结束时,应将一个试件垫在模具中,再将凹模座放入,盖上防尘挡油罩,关掉电源。

八、操作中的几点说明

1压力继电器Ⅱ-3的调整手柄一般情况下不调动,当压边液压达到0.3~0.8Mpa时。

压力表Ⅰ-2上方的大的红指示灯亮时,表示此手柄位置适宜,并由锁紧螺母锁紧。

2压边调压阀Ⅱ-4用来调定压边的液压,可以根据试验要求选定。

3停机时间较长时,模具的Ⅰ腔和Ⅱ腔中可能进入空气。

需反复升压几次,排除其间的空气。

4进行液压胀形时,需把中心的螺钉拧松2~4圈。

在进行其它试验时,要把该螺钉拧紧,在放上其它相应的实验模具。

5胀形压力和胀形速度可用两种方法调整。

一是电液控制器的输出电流调到0.6A以上,然后用手柄Ⅱ按所需压力和速度进行调整。

或是将电流调到0.4~0.5之间,使调速阀对速度有节制作用,再用手柄Ⅱ调整。

二是将电液控制器的电流调到零位,将手柄Ⅱ旋到关死位置,再调电液控制器的电流来控制升压速度。

6冲压力算式:

P冲=P2F

式中P2为Ⅱ腔的液压,MPa;F为中心活塞下部的面积,F=95cm2

压边力算式:

P压=P1S1+P2S2

P1-压边(即Ⅰ腔)液压,MPa;P2-涨形(即Ⅱ腔)液压,MPa

S1-压边活塞大环形面积,S1=336cm2,见图1Ⅰ腔加粗线

S2-胀形油腔压边活塞小环形面积,S2=59cm2见图1Ⅱ腔加粗线

材料

材料代号

液压MPa

压边力KN

不锈钢

1Cr18Ni9Ti

8

316

合金钢

30CrMnSi

7

276

优碳素钢

20

6

237

优碳素钢

10

5

197

优碳素钢

08

4

158

硬铝

LY-12M

1.5

59

实验三

实验项目名称:

杯突实验

实验项目性质:

普通实验

所属课程名称:

《冲压工艺及模具设计》

实验计划学时:

2

一、实验目的

测定金属薄板的胀形成形性能。

二、基本原理

用一块一定尺寸的试件毛坯,夹持在图1所示的压边圈4和凹模3之间压死,用球形凸模1进行冲压,直到试件圆顶附近出现能透光的裂缝时停止加截。

把凸模压入的深度称为IE值,作为评价金属薄板胀形成形性能指标。

IE值越高,钣料的胀形成形性能越好。

杯突实验又称为艾利克森(Erichsen)实验。

三、实验设备及工具

1.本实验在BHB-80A型钣料实验机上进行。

测量工具为高度尺或磁力千分表架及百分表。

四、模具与试件

按GB4156-84“金属杯突实验方法”中试件尺寸和模具的规定,本实验中模具的尺寸如下(mm):

试件宽度

试件厚度

冲头直径

凹模孔径

压边圈孔径

90

≤2

φ20

φ27

φ33

试件为90×90mm,厚度≤2的方形金属薄板。

试件表面应平整无伤痕,边缘不应有毛刺。

五、实验步骤

1把凸模座2装到实验机的中心活塞上,再把压边圈4放到压边活塞上。

压边圈上的凸梗与压边活塞上的沟槽合好。

起定位作用。

2把试件清洗干净,涂上润滑油后放到压边圈上,并由压边圈上的正方形沟槽定位。

3把凹模3装在实验机的凹模座中,并把凹模底放置到模筒中,置于锁紧位置。

4按下压边开关的按钮。

调整压边调压阀的液压手柄,使液压达到2.6MPa,此时压边力约为10KN。

3

5按下中心活塞上行按钮(即胀型开关的按钮),凸模上升进行冲压,注意观察试件,当试件圆顶附近出现能透光的裂缝时,迅速停止凸模上升。

图1杯突实验装置

1—凸模2—凸模座3—凹模4—压边圈5-试件毛坯

此时,可拧动电液控制器上面的旋钮,使小电流表回零;或按下停止压边的按钮;或按停机按钮。

用另一试样,重复以上步骤在做一次。

六、实验数据记录和处理

按GB4156-84,杯突实验应取6块有效试件的凸模压力深度的算术平均值作为杯突值。

为节省实验费用,本实验每种材料只做1~2件。

测量凸模压入的深度时应考虑到试件顶部的变薄量:

式中

——试件原始厚度,mm;

——试件顶点厚度,mm;

——试件顶点变薄量,mm;

式中

——试件顶点增高值,mm;

——凸模压入深度,mm;

杯突值(IE值)为:

式中

——有效试件数。

表1数据记录及处理

序号

项目名称

1

2

3

4

毛坯厚度

(mm)

压边腔液压MPa

胀形最大液压MPa

压边力KN

最大冲压力KN

试件顶点厚度

(mm)

试件顶点变薄量

(mm)

试件顶点增高值

(mm)

凸模压入深度

(mm)

IE值(mm)

七、实验报告要求

本实验的目的、原理、实验装置,试件材料、尺寸规格、压边力、冲压力及IE值计算过程等。

八、思考题

简述杯突实验中金属流动过程。

实验四

实验项目名称:

冲杯实验

实验项目性质:

普通实验

所属课程名称:

《冲压工艺及模具设计》

实验计划学时:

2

一、实验目的

确定金属薄板拉深成形的极限拉深比(LDR)。

二、基本原理

把一定直径的圆形金属薄板,通过标准直径的凸模与凹模冲出杯形件。

在不破坏的条件下,能冲出杯形的最大毛坯直径

与凸模直径

之比作为拉深成型性能指标,称为极限拉深比(LDR):

式中

--不破坏时的最大毛坯直径;

--凸模(冲头)直径。

极限拉深比的倒数即为极限拉深系数

值越大,或

值越小,钣料的拉深成形性能越好,冲杯实验如图6-1所示。

三、实验设备和工具

BHB-80A型钣料试验机、卡尺等。

四、模具与试件

根据JB4409·3--88“薄钢板冲杯和冲杯荷载试验方法”规定,实验模具尺寸与试样厚度的关系如表1:

表1冲杯实验模具和试件厚度关系表(mm)

板厚

凸模

凹模

0.40~0.56

0.50~0.80

0.80~1.14

1.14~1.70

1.70~2.50

50-0.05

5±0.1

51.8+0.05

52.56+0.05

53.64+0.05

55.20+0.05

57.00+0.05

6.4±0.1

9.1±0.1

13.0±0.1

18.0±0.1

25.0±0.1

试件外径一般根据材质和拉深系数由计算初步确定,然后,相邻试件直径的级差本实验取3~4mm(一般级差应取1.25mm),试件表面不得有伤痕和划痕,试件边缘不应有毛刺。

试件直径测量精度±0.05。

图1 冲杯实验装置

1-凸模 2-压边圈 3-试件毛坯 4-凹模 5-试件

五、实验步骤

1凸模1装到试验机的中心活塞上,反螺纹拧紧。

2压边圈2放在压边活塞上。

据试件直径选定位圈,把其放在压边圈上。

3在试件毛坯的两面涂上润滑油,把试件放在定位圈中,注意要放正,试件定位圈的外缘与压边圈的外缘对齐。

4按照试件的厚度选择相应尺寸的凹模,把凹模4装在试验机的凹模座内,再把凹模座放入试验机的模筒中,置于锁紧位置,盖上防尘挡油罩。

5按下压边开关的按钮,观察压边压力表的指示液压,调整压边调压阀手柄,使压边压力表指示早0.5MPa位置上。

6打开电液控制器的开关,拧动电流调整旋钮,使小电流表的指针在0.6A以上的位置,保证电液调速阀在开启位置。

7胀形调压阀手柄在打开位置(拧松),按下胀形按钮,再向拧紧方向调整调压阀手柄,此时在胀形压力表上指示出推动凸模的活塞的液压压力。

8边观察冲杯试件,边观察胀形压力表指示的冲压压力。

调整胀形调压阀手柄时,压力表指示不断升高;若压力表指示突然下降时,即表示试件的突缘材料全部进入凹模。

冲杯试验完成。

或者试件被拉裂。

9取出试件观察,试件拉裂是否因压力过大引起,若是则要减少压边力。

若试件突缘起皱,则应适当增加压边力。

上述过程边做,边试。

六、实验数据记录和处理

按照JB4409·3--88的要求,每组同样尺寸的试验要6件以上,逐级进行试验后,选出破裂数少于或等于3件的各组,其中实际毛坯直径最大的那一组,即是极限拉深时最大的毛坯直径D0max。

表2数据记录和处理结果

实验次序

项目名称

1

2

3

4

毛坯外径D0(mm)

毛坯厚度to(mm)

压边腔液压MPa

最大胀形腔液压MPa

压边力KN

最大冲压力KN

六.实验报告要求

实验的目的、原理、实验装置。

试件材料、尺寸规格、压边力、冲压力、

、LDR及

等。

八、思考题

1分析影响冲杯实验结果的因素。

2简述冲杯实验中金属流动过程。

实验五

实验项目名称:

扩孔实验

实验项目性质:

普通实验

所属课程名称:

《冲压工艺及模具设计》

实验计划学时:

2

一、实验目的

测定金属薄板的扩孔成形性能。

二、基本原理

Q

扩孔实验如图1所示,试件毛坯2放在凹模4与压边圈6之间压死,用圆柱形平底凸模5把试件的中心孔d0胀大,直至孔边缘局部发生破裂时为止。

图1扩孔实验装置

1-扩孔试件2-试件毛坯3-定位销4-凹模5-凸模6-压边圈

测量扩孔试件的最大孔径d1max和最小孔径d1min,用下式计算扩孔率λ。

作为扩孔成形的性能指标:

%

式中:

--试件中心孔的初始直径,mm

--扩孔后边缘破裂时孔径的平均值,mm;

/2。

λ越大,钣料的扩孔成形性能越好。

扩孔实验也叫KWI实验。

三、实验设备及工具

BHB-80A型钣料试验机、卡尺。

四、模具与试件

按照JB4409•4-88“薄钢板扩孔试验方法”规定,扩孔试验参数按表1选择。

扩孔实验试件毛坯的外形可以是圆形,也可以是方形,本实验采用方形毛坯。

中心孔在钻孔之后还要铰孔,并用100目的砂纸打磨,要求中心孔无毛刺和裂纹。

试件表面不得有伤痕,边缘无毛刺。

五、实验步骤

1准备试样、编号、测量中心孔直径(精度±0.02)。

2根据试样厚度从表1选择凹模,把凹模4装在试验机的凹模座上。

表1扩孔试验参数表(mm)

钣料基本厚度t0

凸模

凹模

中心孔初始直径d0

导料销直径

dˊ

试件毛坯的直径或边长

直径dp

圆角半径rp

内径Da

圆角半径ra

0.21~1.00

25.00-0.05

3±0.1

27.00+0.05

1±0.1

7.50-0.05

≥45~70

>1.00~2.00

40.00-0.05

5±0.1

44.00+0.05

1±0.1

12.0-0.05

≥70

>2.00~4.00

55.00-0.05

8±0.1

63.00+0.05

1±0.1

16.5-0.05

≥100

3根据试件厚度和中心孔直径d0从表1选择凸模,把凸模5装在中心活塞上,并把压边圈6放在压边活塞上。

4在试件上涂润滑油,以中心孔定位,定放在压边圈上。

5把凹模座落入模筒中,按下压边按钮,调整压边液压达到2MPa。

6按压胀形按钮,凸模上升,开始阶段可以快些;当孔边缘临近裂纹时,凸模上升应缓慢;当裂纹出现时,要立即停止凸模上升,并取下试件。

为了防止颈缩的裂纹不再继续扩大,可以立即旋回电液控制器上的旋钮,使小电流表指针回零位。

或手指不离开压边开关的停止按钮,及时按下即可。

六、实验数据处理

根据JB4409·4-88,扩孔实验结果根据有效试件确定。

凡扩孔后的孔偏离中心超过2.5mm以上的试件、或试件起皱、或孔边缘的裂口发生在试件的伤痕的试件,均属无效试件。

每组取10个有效试件,按照扩孔前后的孔径d0和d1,算出每个试件的扩孔率λ,去掉其中一个最大值和一个最小值,算出剩下8个试件的算术平均值,即为所求的扩孔λ或称KWI值。

为节省费用,本试验只做两件。

每个试件扩孔后的直径(测量精度±0.02)算式为:

所求的扩孔率λ或KWI值:

表2实验数据

序号

项目名称

1

2

3

4

5

6

7

8

毛坯孔径均值d0(mm)

毛坯厚度to(mm)

试件孔径最大值dimax(mm)

试件孔径最小值dimin(mm)

试件孔径均值di(mm)

各试件扩孔率λi

最大胀形腔液压MP

最大冲压力KN

λ值

毛坯材料

七、实验报告要求

本实验的目的、原理、实验装置,试件材料、尺寸规格、压边力、冲压力及实验数据与KWI值的计算结果等。

八、思考题

简述扩孔实验中金属流动过程。