矿井通风课程设计2.docx

《矿井通风课程设计2.docx》由会员分享,可在线阅读,更多相关《矿井通风课程设计2.docx(38页珍藏版)》请在冰豆网上搜索。

矿井通风课程设计2

第一章矿井通风系统的确定

第一节概述

某矿地处平原、地面标高+150m,井田走向长度5km,倾斜方向长度3。

3km。

井田上界以标高-165m为界,下界以标高-1020m为界,两边以断层为界,井田内煤层赋存稳定,井田可采储量约1.08亿吨。

根据开采条件,煤炭供求状况及“规程”规定,确定此矿为年产150万吨的大型矿井,服务年限为72年。

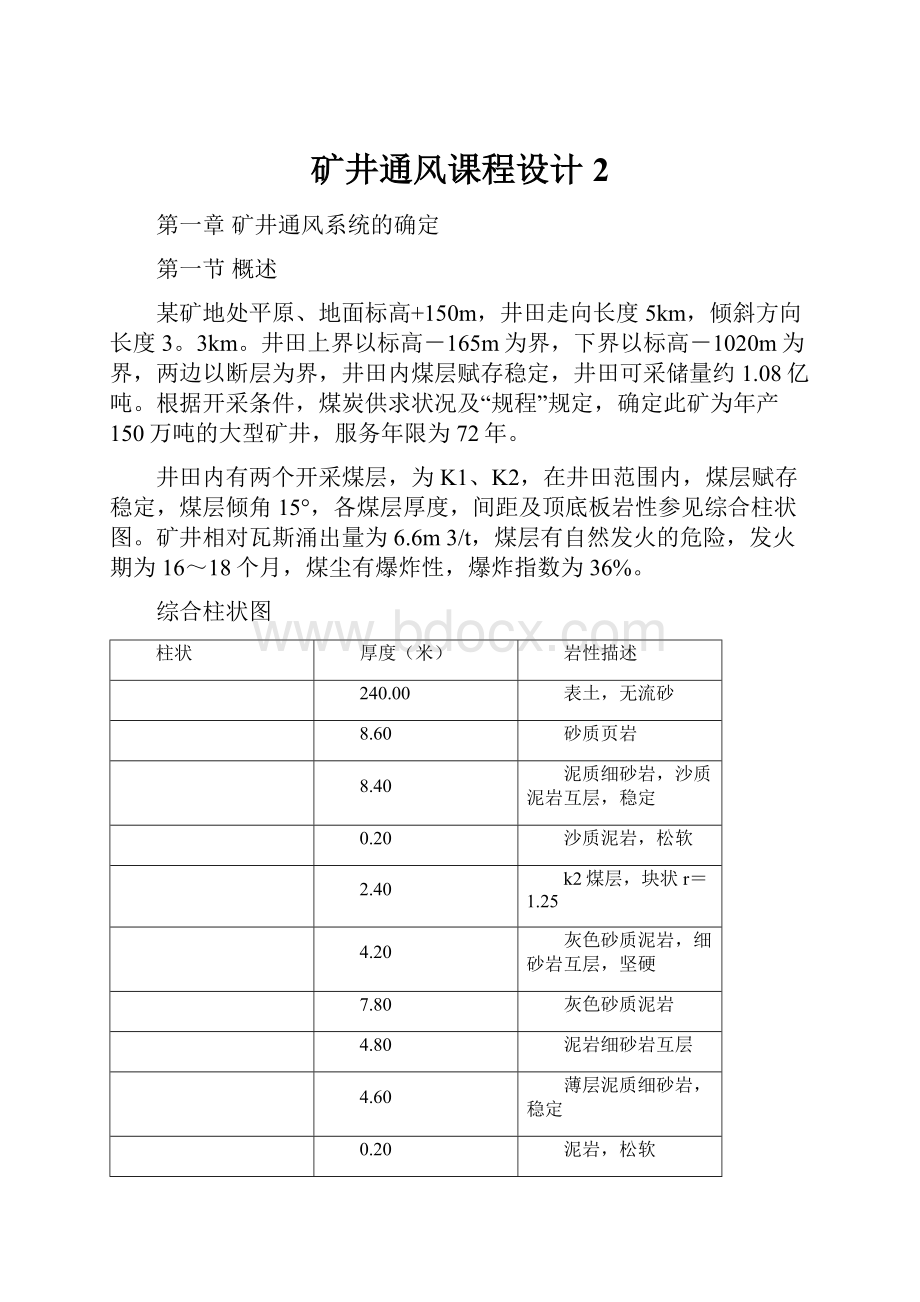

井田内有两个开采煤层,为K1、K2,在井田范围内,煤层赋存稳定,煤层倾角15°,各煤层厚度,间距及顶底板岩性参见综合柱状图。

矿井相对瓦斯涌出量为6.6m3/t,煤层有自然发火的危险,发火期为16~18个月,煤尘有爆炸性,爆炸指数为36%。

综合柱状图

柱状

厚度(米)

岩性描述

240.00

表土,无流砂

8.60

砂质页岩

8.40

泥质细砂岩,沙质泥岩互层,稳定

0.20

沙质泥岩,松软

2.40

k2煤层,块状r=1.25

4.20

灰色砂质泥岩,细砂岩互层,坚硬

7.80

灰色砂质泥岩

4.80

泥岩细砂岩互层

4.60

薄层泥质细砂岩,稳定

0.20

泥岩,松软

2.80

k2煤层煤质中硬r=1.28

8.20

灰白色砂岩坚硬抗压强度600~900公斤/cm2

24.86

灰色中、细砂岩层互层

根据开拓开采设计确定。

采用立井多水平上下山开拓,第一水平标高—380m,倾斜长为

m,服务年限为27年,因走向较短,两翼各布置一个采区。

每个采区上山部分和下山部分各分为五个区段回采。

每采区各布置一个综采工作面和一个高档普采工作面,工作面长度150m,区段平巷及区段煤柱15m,综采工作面产量为在K1煤层时为1620吨/日,在K2煤层时为1935吨/日,日进6刀,截深0.6m,高档普采工作面产量为在K1煤层时为1080吨/日,在K2煤层时为1290吨/日,日进4刀,截深0.6m,东翼还另布置一个备用的高档普采工作面,综采工作面装备的部分机电设备如表1-2所示,采区巷道采用集中联合布置。

采区轨道上山均布置在K2煤层的底板稳定细砂石中,区段回风平巷与运输上山,区段运输平巷与轨道上山采用石门连接,为了保证生产正常接替,前期东西两翼各安排两个独立通风的煤层平巷掘进头,后期东西两翼各安排两个独立通风的煤层平巷掘进头和一个岩石下山掘进头。

东西两翼各有一个绞车房、变电所、火药库,亦需独立通风。

井为箕斗井提煤用,井为罐笼井升降人员、材料、矸石,也作为进风井用,并设有梯子间。

部分巷道名称、长度、支护形式,断面几何特征参数列入表1-1

表1-1

编号

井巷名称

支护形式

断面(m2)

周长(m)

1

副井井筒

混凝土

35.8

21.90

2

井底车场及主石门

锚喷

14.2

10.4

3

井底运输大巷

锚喷

12.8

13.6

4

采区下部车场

锚喷

12.8

13.6

5

轨道上山

锚喷

10.1

12.0

6

运输机上山

锚喷

9.6

11.8

7

综采区段进风平巷

U型支架

9.6

12.9

8

综采区段回风平巷

U型支架

9.6

12.9

9

液压支架工作面

7.80

11.95

10

高档普采工作面区段进风平巷

钢轨支架

9.6

12.9

11

高档普采面区段回风平巷

钢轨支架

9.6

12.9

12

高档普采面

液压支柱

9.4

11.0

13

高档普采备用进风平巷

钢轨支架

9.6

12.0

14

区段平石门

锚喷

10.28

12.4

15

采区回风石门

锚喷

10.08

12.4

16

风井

混凝土

12.8

13.6

17

总回风平巷

锚喷

9.62

11.70

18

风峒

混凝土

井内的气象参数按表1-3所列的平均值选取,除综采工作面采用4-6制工作制外,其他均采用3-8制工作。

综采工作面部分机电设备一览表

表1-2

序号

地点

机械设备名称

容量(千瓦)

1

工作面

MLS3-170双滚筒采煤机

170

2

工作面

SGW-250型溜子

125×2

3

下顺槽

S2Q-75型转载机

75

4

下顺槽

SD-160运输机

150

5

工作面

KBY-62矿用支架防爆重光灯

0.062×10

空气平均密度一览表

表1-3

季节地点

进风井筒(kg/m3)

出风井筒(kg/m3)

冬

1.24

1.20

夏

1.20

1.24

井下同时作业的最多人数为700人,综采工作面同时作业最多人数40人,高档普采工作面同时作业最多人数60人。

第二节矿井通风系统

一、矿井通风方式

根据前述矿井的地质概况,开拓方式及开采方法,提出本矿井前25年左右的矿井通风系统方案为:

中央边界式、两翼对角式和分区对角式。

表2-1为三者的优缺点及适用条件。

表2-1

通风方式

图示

适用条件及优缺点

中央边界式

通风阻力较小,内部漏风较小。

工业广场不受主要通风机噪声的影响及回风风流的污染

风流在井下的流动线路为折返式,风流线路长,阻力较大

适用于煤层倾角较小、埋藏较浅,井田走向长度不大,瓦斯与自然发火比较严重的矿井

两翼对角式

风流在井下的流动线路是直向式,风流线路短,阻力小。

内部漏风少中。

安全出口多,抗灾能力强。

便于风量调节,矿井风压比较稳定。

工业广场不受回风污染和通风机噪声的危害

井筒安全煤柱压煤多,初期投资大,投产较晚

煤层走向大于4km,井型较大,瓦斯与发火严重的矿井;或低瓦斯矿井,煤层走向较长,产量较大的矿井

分区式

每个采区有独立通风线,互不影响,便于风量调节,安全出口多,抗灾能力强,建井工期短,初期投资少,出煤快

占用设备多,管理分散,矿井反风困难

煤层埋藏浅,或因地表高低起伏大,无法开掘总回风巷

经过上表的粗略的技术比较,考虑到本矿井为两个采区,故两翼对角式和分区对角式差别不大的原因,因此将分区对角式排除在外。

在剩下的方案一:

中央边界式;方案二:

分区对角式中做经济比较。

见表2-2

表2-2

矿井通风方案经济比较

单位(万元)

项目 方案

名称

数量

掘进费

维护费

合计

方案一

总回风巷

1

0.3×2500=750

(40+20)×2=120

1122

风井

1

0.8×315×0.3=252

方案二

总回风巷

0

0

(20+15)×4=140

644

风井

2

0.8×315×2=504

从表2-1中可以看出中央边界式风流在井下的流动线路为折返式,风流线路长,阻力较大不适合现在的高产高效矿井。

根据表2-2的经济比较,方案二投资成本较低,再加上本矿井煤层有自然发火危险,发火期限比较长,煤尘有爆炸性等因素,为了使每个采区互不影响,所以综上述考虑采用两翼对角式更为合理。

二、采区通风方式

㈠确定采区的通风方式并作技术比较

采区应该有足够的供风量,并按需分配到各个采、掘工作面。

为此采区通风系统就满足以下要求:

⑴一个采区,都必须布置回风巷,实行分区通风。

⑵采煤工作面和掘进工作面都应采用独立通风。

⑶采煤工作面和掘进工作面的进风和回风,都不得经过采空区和冒落区。

本矿井各采区都设置两条上山即运输机上山及轨道上山。

为此采区通风方式有两种方案。

方案一、轨道上山进风,运输机上山回风

方案二、运输机上山进风,轨道上山回风

轨道上山进风,新鲜风流不受煤炭释放的瓦斯、煤尘污染及放热影响,轨道上山的绞车房易于通风;变电所设在两上山之间,其回风口设置调节风窗,利用两上山间的风压差通风。

输送机上山进风,由于风流方向与运煤方向相反,容易引起煤尘飞扬,煤炭在运输过程中所释放的瓦斯,可使进风流的瓦斯和煤尘浓度增大,影响工作面的安全卫生条件;输送机上山设备所散发的热量,使进风流温度升高。

此外,须在轨道上山的下部车场内安设风门。

为此,根据本矿井采区条件,综合考虑采用轨道上山进风,运输机上山回风比较合理,通风管理相对较容易。

㈡采煤工作面通风方式

确定采煤工作面的通风方式并作技术比较

工作面的回采顺序有前进式和后退式,前进式与后退式相比,回采时不用提前掘出回采巷道,可以边采边掘,但是回采巷道的上、下顺槽的维护费用多。

并且新鲜风流首先通过采空区,漏风严重,且风流会带着采空区涌出的瓦斯进入工作面,容易使瓦斯超限。

煤层本身具有自然发火危险,前进式通风使自然发火更加容易,增加通风管理难度,故考虑采用后退式回采顺序。

由于本矿井的准备巷道是二条上山,故只能采用U型通风,再加上本矿井的煤层倾角15°,属于中等,并且本矿井相对瓦斯涌出量为6.6m3/t,属于中等偏上,由于瓦斯比空气轻,为了减少在上隅角产生瓦斯积聚,因此采用上行通风方式。

㈢主要通风机工作方法

确定主要通风机的工作方法并做技术比较

主要通风机的工作方式有抽出式、压入式和压抽混合式

通风方式分为抽出式、压入式和混合式。

详细比较见表2—3。

采区通风必须满足《煤矿安全规程》的规定。

每一个生产水平和每一个采区,都必须布置回风道,实行分区通风。

回采工作面和掘进工作面都应采用独立通风。

对于煤层倾角大的回采工作面应采用上行通风。

采煤工作面和掘进工作面的进风和回风,都不得经过采空区和冒落区。

表2—3

通风方式

图示

适用条件及优缺点

抽出式

是当前常用的通风方式,适应性强,有利于瓦斯管理,适用于矿井走向长,开采面积大的矿井。

井下风流处于负压状态,漏风量小,管理简单。

当有塌陷区或于别的采区沟通时,会把有害气体带到井下,使矿井有效风量减少

压入式

低瓦斯矿的第一水平,矿井地面地形复杂,高差起伏,无法在高山上设置通风机。

总回风巷无法连同或维护困难的条件下。

与抽出的优缺点相反,进风路线漏风大。

管理困难,风阻大,风量调节困难。

井下风流处于正压状态,通风机停止运转时,采空区瓦斯会涌向工作面。

混合式

可产生较大的通风阻力,适应大阻力矿井,但通风管理困难,一般新建矿井和高瓦斯矿井不宜采用。

但是个别用于老井延深或改建的低瓦斯矿井。

因为只考虑服务年限的头25年故混合式不于考虑。

抽出式:

主要通风机安设在回风井口,在抽出式主要通风机的作用下,整个矿井通风系统处在低于当地大气压力的负压状态。

当主要通风机因故停止运转时,井下风流的压力提高,比较安全。

压入式:

主要通风机安设在入风井口,在压入式通风机的作用下,整个矿井通风系统处在高于当地大气的正压状态。

在冒落裂隙通达地面时,压入式通风矿井采区的有害气体通过塌陷区向外停止漏出。

当主要通风机运转时,井下风流的压力降低。

采用压入式通风时,须在矿井总进风路线上设置若干通风构筑物,使通风管理难度加大,且漏风严重。

所以,通过比较,选择抽出式通风,通风管理较容易,安全可靠性好。

第二章矿井风量计算及确定

1.采煤工作面需风量的计算

采煤工作面的风量应按下列因素分别计算,取其最大值

(1)按瓦斯涌出量计算

Qwi=100×Qgwi×kgwi

式中:

Qwi——第i个采煤工作面需要风量,m3/min。

Qgwi——第i个采煤工作面瓦斯绝对涌出量,m3/min。

kgwi——第i个采煤工作面因瓦斯涌出不均匀的备用风量系数,它是该工作面瓦斯绝对涌出量的最大值与平均值之比。

生产矿井可根据各个工作面正常生产条件时,至少进行5昼夜的观测,得出5个比值,取其最大值。

通常机采工作面取kgwi=1.2~1.6;炮采工作面取kgwi=1.4~2.0;水采工作面取kgwi=2.0~3.0。

此处取

Qgwi=日产量×6.6/(24×60)

综采:

K1煤层:

Qwi=100×Qgwi×kgwi

=100×7.425×1.4

=1039.5m3/min

K2煤层:

Qwi=100×Qgwi×kgwi

=100×8.869×1.4

=1246m3/min

高档普采:

K1煤层:

Qwi=100×Qgwi×kgwi

=100×4.95×1.4

=642.6m3/min

K2煤层:

Qwi=100×Qgwi×kgwi

=100×5.91×1.4

=847.4m3/min

备用高档普采工作面需风量按正常生产的工作面需风量的50%计算

827.4×50%=413.7m3/min。

(2)按工作面进风流温度计算

采煤工作面应有良好的气候条件。

其进风流温度可根据风流温度预测方法进行计算。

其气温与风速应符合表7-4-1的要求

表7-4-1采煤工作面空气温度与风速对应表

采煤工作面进风流气温/℃

采煤工作面风速/m•s-1

<15

15~18

18~20

20~23

23~26

0.3~0.5

0.5~0.8

0.8~1.0

1.0~1.5

1.5~1.8

采煤工作面的需要风量计算:

Qwi =60×Vwi×Swi×Kwi

由于本矿井地处平原,故采煤工作面进风流气温为20℃,工作面长150米,长度系数选取1.1。

Vwi ——第i个采煤工作面的风速,按其进风流温度选取0.9m/s。

Swi——第i个采煤工作面有效断面,取最大和最小控顶时有效断面的平均值m2。

kwi——第i个工作面的长度系数,由于本矿井地处平原,故采煤工作面进风流气温为20℃左右,工作面长150m,选取1.2。

表7-4-2采煤工作面长度风量系数表

采煤工作面长度/m

工作面长度风量系数Kwi

<15

50~80

80~120

120~150

150~180

>180

0.8

0.9

1.0

1.1

1.2

1.30~1.40

高档普采需风量:

K1煤层Qwi =60×Vwi×Swi×Kwi

=60×0.9×9.4×1.2

=609.12m3/min

K2煤层Qwi =60×Vwi×Swi×Kwi

=60×0.9×9.4×1.2

=609.12m3/min

综采需风量:

K1煤层Qwi=60×Vwi×Swi×Kwi

=60×0.9×7.8×1.2

=505.44m3/min

K2煤层Qwi =60×Vwi×Swi×Kwi

=60×0.9×7.8×1.2

=505.44m3/min

3)按使用炸药量计算

Qwi=25×Awi

式中25——每使用1kg炸药的供风量,m3/min;

Awi——第i个工作面一次爆破使用的最大炸药量,kg;

因为工作面为高档普采和综采,所以不是用炸药

(4)按工作人员数量计算:

Qwi =4×nwi

式中:

4——每人每分钟应供给的最低风量,m3/min。

nwi——第i个工作面同时工作的最多人数,个。

综采:

Qwi =4×nwi=4×40=160m3/min

普采:

Qwi =4×nwi=4×60=240m3/min

(5)按风速进行验算(规程第101条)

按最低风速验算各个采煤工作面的最小风量:

Qwi≥60×0.25×Swi

按最高风速验算各个采煤工作面的最大风量:

Qwi ≤60×4×Swi

按最低风速验算最小风量:

K1高档普采:

60×0.25×9.4=141m3/min

K2高档普采:

60×0.25×9.4=141m3/min

按最高风速验算最大风量:

K1高档普采:

60×4×9.4=2256m3/min

K2高档普采:

60×4×9.4=2256m3/min

按最低风速验算最小风量:

K1综采:

60×0.25×7.8=117m3/min

K2综采:

60×0.25×7.8=117m3/min

按最高风速验算最大风量:

K1综采:

60×4×7.8=1872m3/min

K2综采:

60×4×7.8=1872m3/min

根据风速验算各个工作面的风量都符合要求。

用以上四种方法对采区每个独立通风的回采工作面进行计算,选择最值作为每个回采工作面所需风量,把这些风量和采区内独立通风的备用工作面所需风量累加起来,就是采区内回采工作面和备用工作面所需的总风量。

根据经验,考虑综采工作面漏风取10﹪,即:

(1246+847.4)×10﹪=209.34m3/min

2、掘进工作面需风量计算:

(1)当煤巷掘进时,按年产150万吨,假设实际生产的天数为x,可得出下式:

根据经验得掘进工作的分量为:

岩巷的风量为150~240m3/min;煤巷的风量为240~300m3/min。

考虑到本矿为低瓦斯矿,且又用两翼对角式通风,故本矿岩巷巷掘进工作面风量定为150m3/min,煤巷掘进工作面定为250m3/min。

根据风速进行验算:

每个岩巷掘进工作面的风量为:

每个煤巷掘进工作面的风量为:

式中:

Swi——第i个掘进巷道段面积,m2

岩巷:

0.15×60×10.1=91m3/min

煤巷:

0.25×60×9.6=144m3/min

根据风速验算各个工作面的风量都符合要求。

3、硐室需风量的计算:

1)机电硐室

发热量大的机电硐室,按硐室中运行的机电设备发热量分别进行计算:

Qri=3600×∑N×θ

ρ×Cp×60×Δt

式中Qhi——第i个机电硐室的需风量,m3/min;

∑N—机电硐室中运转的电动机(变压器)总功率,kw;

θ—机电硐室的发热系数,可根据实际考察由机电硐室内机械设备运转时的实际热量转换为相当于电器设备容量做无用功的系数确定,也可按表7-4-4选取;

ρ—空气密度,一般取1.2kg/m3;

Cp—空气的定压比热,一般可取1kJ/(kg·K);

Δt—机电硐室进、回风流的温度差,℃。

表7-4-4机电硐室发热系数(θ)表

机电硐室名称

发热系数

空气压缩机房

0.20~0.23

水泵房

0.01~0.03

变电所、绞车房

0.02~0.04

采区变电所及变电硐室,可按经验值确定需风量:

Qri=60~80m3/min此处取Qri=70m3/min

2)爆破材料库

Qri=4×V/60

式中V—库房容积,m3

但大型爆破材料库不得小于100m3/min,中小型爆破材料库不得小于60m3/min。

取Qri=80m3/min

(3)采区各硐室的风量可按经验值来确定,又结合本矿为低瓦斯矿的实际情况确定为:

采区绞车房Q=60m3/min。

(4)其他用风地点所需风量之和,为以上工作面所需风量的总和的3%。

4、矿井总风量的计算

一)矿井通风总阻力计算原则

(1)矿井通风总阻力,不应超过2940pa。

(2)矿井井巷的局部阻力,新建矿井(包括扩建矿井独立通风的扩建区)宜按井巷摩擦阻力的10%计算,扩建矿井宜按井巷摩擦阻力的15%计算。

矿井的总风量,应按采煤、掘进、硐室及其他地点实际需要风量的总和计算:

Qm=(∑Qwt+∑Qht+∑Qrt+∑Qot)KWZ

式中:

∑Qwt——采煤工作面和备用工作所需风量之和,m3/min。

∑Qht——掘进工作面所需风量之和,m3/min。

∑Qrt――硐室所需风量之和,m3/min。

∑Qot――其他用风地点所需风量之和,为以上工作面所需风量的总和的3%m3/min。

KWZ――矿井通风(包括矿井内部漏风和配风不均匀等因素)系数,可取1.15~1.25。

此处取1.2.

矿井容易时期:

西翼容易:

∑Qwt=827.4+1246=2073.7m3/min

∑Qht=250×2=500m3/min

∑Qrt=70+80+60=210m3/min

∑Qot=(2073.7+500+210)×3%=83.5m3/min

Q西容=(2073.7+500+210+83.5)×1.2=3440.7m3/min

东翼容易:

∑Qwt=827.4+1246+413.7=2487.1m3/min

∑Qht=250×2=500m3/min

∑Qrt=70+80+60=210m3/min

∑Qot=(2487.1+500+210)×3%=96m3/min

Q东容=(2487.1+500+210+96)×1.2=3951.6m3/min

Q矿容=Q西容+Q东容=3440.7+3951.6=7392.3m3/min

矿井困难时期:

因该时期回风巷道需要穿越上区段到达出风井,故需要适当增加风量。

西翼困难:

∑Qwt=827.4+1246=2073.7m3/min

∑Qht=250×2+150=650m3/min

∑Qrt=70+80+60=210m3/min

∑Qot=(2073.7+650+210)×3%=88m3/min

Q西难=(2073.7+650+210+88)×1.2=3626m3/min

东翼困难:

∑Qwt=827.4+1246+413.7=2487.1m3/min

∑Qht=250×2+150=650m3/min

∑Qrt=70+80+60=210m3/min

∑Qot=(2487.1+650+210)×3%=100.4m3/min

Q东难=(2487.1+650+210+89)×1.2=4123m3/min

Q矿难=Q西难+Q东难=3626+4123=7749m3/min

第二节矿井风量的分配

一、配风的原则和方法:

根据实际需要由里往外细致配风,即先定井下各个工作地点所需的有效风量,逆风流方向加上各风路上允许的漏风量,确定各风路上的风量和矿井的总进风量,再加上抽出式主扇井口和附属装置的允许漏风量。

如不考虑因体积膨胀的风量,即得出通过主要通风机的总风量。

所配给的风量必须符合《规程》中相关规定:

关于氧气、沼气、二氧化碳和其他有毒有害气体安全浓度的规定;关于最高风速和最低风速的规定;关于采掘工作面和机电硐室最高温度的规定;关于冷空气预热i的规定,以及关于空气中粉尘安全浓度的规定等。

二、矿井风量分配表

矿井风量分配表见下表2-1和表2-2分为矿井通风容易时期和通风困难时期风量分配表:

第三章

第一节绘制通风系统图矿井通风阻力计算

确定矿井通风容易时期和困难时期的开采位置,分别绘制两个时期的通风系统立体图和网络图。

矿井通风容易时期,上山采区东西两翼的第一个区段各布置一个综采工作面和一个高档普采工作面,共计四个工作面,东翼布置一个备用高档普采工作面.东西两翼各布置两个独立通风的煤层平巷掘进头,各有一个绞车房和一个采区变电所。

矿井通风困难时期,下山采区东西两翼的第四个区段K2煤层各布置一个综采工作面和一个高档普采工作面,共计四个工作面,东翼布置一个备用高档普采工作面.东西两翼各布置两个独立通风的煤层平巷掘进头和一个岩石下山掘进头,各有一个绞车房和一个采区变电所.

(通风立体图和网络图见下页)

东翼容易时期通风阻力计算

序

号

井巷区

段序号

巷道

名称

支护

形式

α

NS2/m4

L/m

U/m

S/m2

Rfr

NS2/m8

Q

m3/s

Q2

(m3/s)2

hfr

pa

v

m/s

1

0-1

副井井筒

混凝土

0.04

530

21.9

35.8

0.0101

1