模块二加工小锤子.docx

《模块二加工小锤子.docx》由会员分享,可在线阅读,更多相关《模块二加工小锤子.docx(38页珍藏版)》请在冰豆网上搜索。

模块二加工小锤子

模块二加工小锤子

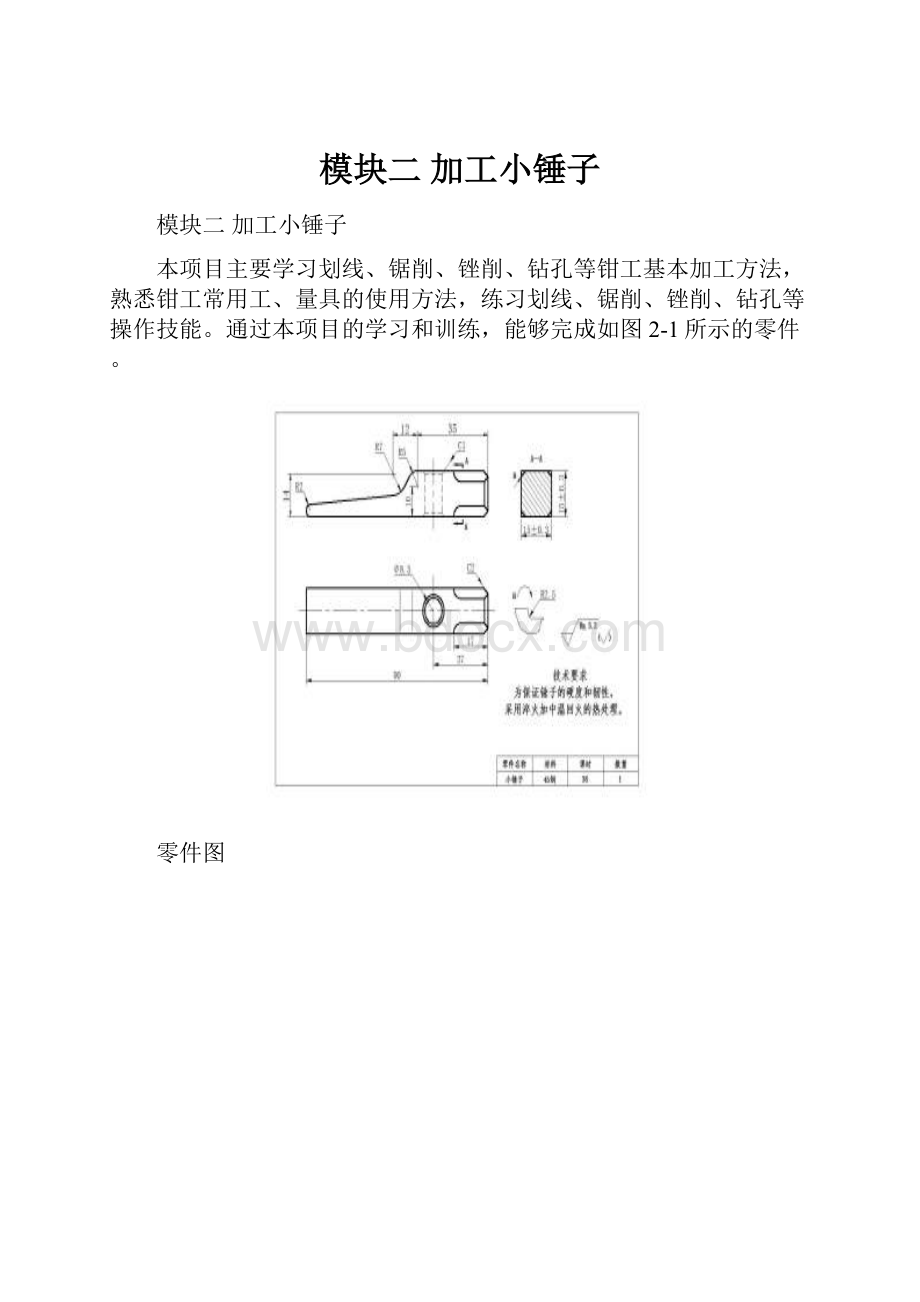

本项目主要学习划线、锯削、锉削、钻孔等钳工基本加工方法,熟悉钳工常用工、量具的使用方法,练习划线、锯削、锉削、钻孔等操作技能。

通过本项目的学习和训练,能够完成如图2-1所示的零件。

零件图

立体图

图2-1

任务一锯、锉长方体

零件图

图2-2

学习目标

本任务主要学习划线、锯削、锉削方法和游标卡尺、千分尺、刀口形直尺、直角尺和塞尺等量具的测量方法,练习划线、锯削、锉削和基本测量技能。

通过本任务的学习和训练,能够完成如图2-2所示的零件。

相关知识

一、毛坯材料

毛坯为废刀杆。

刀杆材料最优选的是45#、42CrMo4、40cr,价格便宜,需热处理。

45钢,这是一种常见的优质碳素结构钢。

42CrMo4、40cr钢,常用的合金结构钢。

钢中所含杂质较少,常用来制造比较重要的机械零部件,一般需要经过热处理改善性能。

优质碳素结构钢的牌号用两位数字表示,此数字表示钢的平均含碳量(质量分数)的万分数。

例如,45钢表示碳质量分数为0.45%的优质碳素结构钢。

二、划线、锯削、锉削的工具

(1)划线工具所谓划线,是根据图样或实物的尺寸,在毛坯或工件上用划线工具划出加工轮廓线和点的操作。

图2-3图2-4

1)平板(图2-3)用来安放工件,在工作面上完成划线过程,其材料一般为铸铁。

使用时应保持工作面水平,各处应均匀使用,以防止局部磨损。

2)V形铁(图2-4)用来安放圆形工件,或当靠铁使用。

3)样冲(图2-5)用于在工件线条上打样冲眼,作为加强界限标志和划圆弧或钻孔时的定位中心。

4)高度游标卡尺(图2-6)。

高度游标卡尺是精密的量具和划线工具,既可测量高度尺寸,又可用量爪直接划线(图2-8)

(2)锯削工具锯削是用手锯对工件或材料进行分割的一种切削加工方法,是钳工的主要操作方法之一,如图2-7所示。

a)b)

图2-5

a)样冲实物b)样冲使用

锯削的工具是手锯,手锯由锯弓和锯条组成。

锯弓用于安装锯条,锯条用来直接锯削材料或工件。

(3)锉削工具锉削是用锉刀对工件表面进行切削加工,使工件达到零件图样所要求的形状、尺寸和表面粗糙度的加工方法,是钳工的主要操作方法之一。

锉削的主要工具是各种锉刀,如图2-9所示。

图2-6图2-7

图2-8

a)b)

a)锉削b)锉刀

图2-9

三、游标卡尺、千分尺、刀口形角尺、塞尺等量具的测量方法

1.游标卡尺的使用

1)将工件和游标卡尺的测量面擦干净。

2)校准游标卡尺的零位。

3)测量时,外量爪应张开到略大于被测尺寸。

4)先将尺身量爪贴靠在工件测量基准面上,然后轻轻移动游标,使外量爪贴靠在工件另一面上,如图2-10所示。

图2-10

2.千分尺的使用

1)先将工件、千分尺的砧座和测微螺杆的测量面擦干净。

2)校准千分尺的零位。

3)测量时可用单手或双手操作,其具体方法如图2-11所示。

图2-11

旋转力要适当,一般应先旋转微分筒,当测量面快接触或刚接触工件表面时,再旋转棘轮,控制一定的测量力,当棘轮发出“哒”“哒”声时,读出读数。

3.塞尺(图2-12)

塞尺是用来检验两个结合面之间的间隙大小的片状量规。

试用不同厚度的薄片插入缝隙中,能插入的最厚薄片的厚度即为间隙大小。

a)b)

a)实物b)图形

图2-12

4.直角尺(图2-13)

直角尺可作为划垂直线及平行线的导向工具,还可找正工件在划线平板的垂直位置,并可检测两垂直面的垂直度或单个平面的平面度。

a)b)

a)宽座直角尺b)刀口形直角尺

图2-13

测量前应把量具和工件的测量面擦干净,以免影响检测精度,减少量具磨损;使用时不要和其他工、量具放在一起;使用完毕,及时擦净、涂油,以防生锈;发现精密量具不正常时,应交送专业部门检修。

技能训练

一、工艺分析

1.毛坯

2.工艺步骤

二、操作要求

1.锯削操作

1)锯条的装夹如图2-17所示

图2-17图2-18

要求:

①锯齿必须向前。

②锯条松紧应适当,一般用手扳动锯条,感觉硬实不会发生扭曲即可。

③锯条平面应在锯弓平面内,或与锯弓平面平行。

2)工件的装夹如图2-18所示,锯削位置应在钳口外。

2.锉削操作

大锉刀的握法:

用右手握锉刀柄,柄端顶住掌心,大拇指放在柄的上部,其余手指满握锉刀柄,如图2-19所示。

左手在锉削时起扶稳锉刀、辅助锉削加工的作用。

推进锉刀时,两手加在锉刀上的压力应保持锉刀平稳,而不得上下摆动,这样才能锉出平整的平面。

锉刀的推力大小主要由右手控制,而压力大小是由两手同时控制的。

锉削速度应控制在每分钟30~60次。

3.控制尺寸

第一个面除了要求锉平,还应控制好平面的位置,尽量接近所划线的位置。

锉削第二面时,除了第一面的要求外,应经常测量对第一面的垂直度。

加工第三、四面时,除了第一面的要求外,应保证一、三面及二、四面间的尺寸均为(16±0.3)mm。

4.经常检测

除了不断练习,提高锯、锉的质量外,还要养成经常测量的习惯,才能逐渐提高加工质量。

图2-19

三、注意事项

1)锯削时应留有一定的锉削余量,同时也为了避免因锯缝歪斜导致工件报废,锯缝应在所划线外。

对初学者而言,一般可控制锉削余量1~2mm。

2)对初学者而言,往往为了“提高”速度,在锯削和锉削时加大往复运动的速度,但这样的结果是:

加工质量下降,锯条和锉刀磨损加剧,容易疲劳,效率下降,技术水平无法提高。

任务二精锉长方体

零件图

图2-22

学习目标

本任务主要学习基准面、锉刀和锉削方法的选择,练习游标卡尺、千分尺、刀口形直尺、塞尺的使用。

通过本任务的学习和训练,能够完成如图2-22所示的零件。

相关知识

一、基准面的选择

先选出表面平整、外观最好的一个表面做为基准面,检查其平面度,如果不合格,还需要修整。

该基准面是测量相邻两面垂直度的依据,也是测量对面平行度的依据。

二、平面的锉削

采用顺向锉法时,锉刀的运动方向与工件夹持方向始终一致;采用交叉锉法时,锉刀运动方向与工件夹持方向约为35°角;当锉削狭长平面或采用顺向锉削不能达到质量要求时,可采用推锉法,如图2-23所示。

采用顺向锉,表面粗糙度值最小;采用交叉锉,平面度最易保证;采用推锉,能保证平面度和表面粗糙度,但效率低。

应根据具体情况选择合适的方法。

图2-23

三、锉刀的选用

1.锉齿的选用

一般根据工件的加工余量、尺寸精度、表面粗糙度和工件的材质来选择锉齿的粗细。

材质软选粗齿锉刀;反之选锉齿细的锉刀。

锉齿的粗细用锉纹号来表示,锉齿越粗,锉纹号越小。

锉齿的选用见表2-1

表2-1锉齿的选用

锉纹号

锉齿

适用场合

加工余量

/mm

尺寸精度

/mm

表面粗糙度

Ra/µm

适用对象

1

粗

0.5~1

0.2~0.5

100~25

粗加工或加工非铁金属(旧称有色金属)

2

中

0.2~0.5

0.05~0.2

12.5~6.3

半精加工

3

细

0.05~0.2

0.01~0.05

6.3~3.2

精加工或加工硬金属

4

油光

0.025~0.05

0.005~0.01

3.2~1.6

精加工时修光表面

2.锉刀规格的选择

根据待加工表面的大小来选用不同规格的锉刀。

一般待加工面积大和有较大加工余量的表面宜选用长的锉刀;反之则选用短的锉刀。

技能训练

一、工艺分析

1.毛坯

任务一完成的工件(图2-2)

2.㐂步骤

基准面选择后,有必要时需精修。

加工工序为:

基准面→相邻侧面1(注意垂直度)→相邻侧面2(注意垂直度)→平行面(基准面的相对表面),如图2-24所示。

二、操作要求

锉削尺寸精度达到0.3mm,平面度公差为0.2mm。

图2-24

1.保证锉削质量的方法

1)锉削姿势如图2-25所示

a)b)

a)锉削时的站立步位和姿势b)锉削动作

图2-25

2)锉平面时的用力情况。

锉削平面时,为保证锉刀运动平稳,两手的用力情况是不断变化

的(图2-26):

起锉时,左手下压力较大,右手下压力较小;随即左手下压力逐渐减小,而右手下压力逐渐增大;行程即将结束时,左手下压力较小,右手下压力较大;收回锉刀时,两手没有下压力。

2.检测平面度

量具采用刀口形直尺或刀口形角尺;测量时应置于平面的不同位置。

对着光源观察,当不能透光或是透过的光线均匀一致时,图2-26

平面质量较好。

如图2-27所示。

图2-27

三、注意事项

采用软钳口(铜皮或铝皮制成)保护工件的已加工表面,软钳口放置如图2-28所示。

任务三锯、锉斜面、倒角

零件图

学习目标图2-28

本任务主要学习通过计算坐标划线的方法,进一步练习划线、锯削、锉削技能。

通过本任务的学习和训练,能够完成如图2-29所示的零件。

图2-29

相关知识

一、立体划线

本项目划线具有比较明显的立体划线特征。

立体划线是在零件的不同表面(通常是相互垂直的表面)内划线。

立体划线的方法一般采用零件直接翻转法。

一般较复杂的零件都要经过三次或三次以上的位置,才可能将全部线条划出,而其中特别要重视第一划线位置的选择。

优先选择如下表面:

零件上主要的孔、凸台中心线或重要的加工面;相互关系最复杂及所划线条最多的面;零件中面积最大的一面。

根据零件特点,以“最复杂及所划线条最多”优先考虑,第一划线位置即为如图2-30所示平面,在此面划线仍按平面划线方法完成。

随后翻转零件,补齐其余面中应划的线。

二、尺寸的确定

由于圆弧间的尺寸计算比较图2-30

复杂,一般不用数学方法求得,可以采用CAD软件查找所需坐标值,这里采用图示法求法求近似值.

如图2-30所示,通过尺寸4mm、8mm与44mm及38mm确定了三个点,并保证:

①斜面位置的唯一性。

②为下一任务锉削圆弧留有一定余量。

三、所用划线工具

1.钢直尺

钢直尺是一种简单的测量工具和划直线的导向工具。

2.划针(图2-31)

划针是直接在工件上划线的工具,划线时应使划针向外倾斜8°~12°,同时向前进方向倾斜倾斜45°~75°,如图2-31所示。

图2-31

3.划线涂料

本任务的毛坯为钢件,表面已加工,呈银白色,划线痕迹不明显,为保证划线清晰,可在工件表面上使用涂料。

常见的划线涂料有红丹、石灰水、蓝油和硫酸铜溶液等。

1)红丹又称红丹粉,粉末状四氧化三铅,一般以全损耗系统用油(俗称机油)调配使用,常用于已加工表面。

2)石灰水常用于大中型件和铸件毛坯上。

3)蓝油由品紫加漆片和酒精混合而成,常用于已加工表面。

4)硫酸铜溶液常用于形状复杂的零件或已加工表面。

四、倒角

如图2-32所示,倒角处“C2”,含义为:

①倾斜角度为45°。

②直角边长度2mm。

五、交叉锉削

当工件表面比较大时,可采用交叉锉削的方法进行锉削,如图2-33所示。

锉刀运动方向与工作夹持方向约为45°角,待锉去一层余量后,将锉削方向旋转90°再进行锉削。

[注意]交叉锉削产生的锉纹不能做为最终锉纹,最终锉纹为顺向锉削产生的锉纹。

图2-32

[说明]交叉锉削产生的锉纹可以用来判断被加工面的平面度情况,即能被锉到的部分为凸起部。

图2-33

六、减小平面度误差的锉削方法

当交叉锉完成时,可采用以下方法进行顺向锉来减小平面度误差。

1.锉刀的锉削面检查

若锉刀的锉削表面有弯曲,可将其凸面向下放置于工件的被加工面上。

2.锉刀的姿态检查

松开锉刀,锉刀水平放置在工件表面,且不发生晃动。

3.锉刀的握法

1)中型锉刀的握法

右手满握锉刀柄,左手的大拇指指肚轻按在锉刀上食指、中指微弯扣在锉刀下面,如图2-34所示。

4.锉削

锉刀平缓推出,行程为被锉削面长度的2/3左右。

图2-34

[注意]锉刀推出的过程中,一旦感觉到锉刀有晃动,立即停止,回到第一步重新进行锉削循环。

5.收锉

将锉刀置于下一锉位置。

[说明]

①锉削时,重复步骤2至步骤5,手可不离开锉刀,但经过上述几次锉削循环后,需要认真执行步骤2的操作,以检验锉刀的姿态是否正确。

②待平面上的锉纹均匀一致时,即可进行平面度的检测。

七、平面度与平行度的复合检测

在检测工件平行度的同时,也可以检测其中一个面的平面度(另一个面为基准面或平面度较高的平面),其方法如下。

1.平面度的检测

如图4-21所示,用千分尺依次将工件上9个点的尺寸测出,然后找出最大值和最小值,两者之差若小于所要求的平面度公差时,则该平面的平面度合格。

[问题]表2-2为用千分尺测量一平面9个点尺寸,试判断被加工面的平面度是否合格(该平面的平面度公差为0.04mm)。

表2-2测量数据表(单位:

mm)

点序

1

2

3

4

5

6

7

8

9

尺寸

27.01

27.03

27.02

27.03

27.05

27.04

27.02

27.04

27.03

答:

最高点27.05mm,最低点27.01mm,则其平面度误差为27.05mm-27.01mm=0.04mm,其平面度合格。

2.平行度的检测

分别检测出X向与Y向的平行度,其中最大值为平行度误差。

(1)X轴方向测量顺X轴方向依次测得的同一高度(工件的上部、Y值坐标相同)三个点的尺寸,分别用后面测得的两点尺寸值减去第一点尺寸值,算出差值。

然后,以同样的方法,测量并计算出工件中部和下部的各三个点的差值,最后在所有的差值中绝对值最大者即为X轴向平行度误差,见表2-3。

[注意]相同高度上所测的第一点的差值均计为0

表2-3X向平行度的测定(单位:

mm)

点序

1

2

3

4

5

6

7

8

9

尺寸

27.01

27.03

27.02

27.03

27.05

27.04

27.02

27.04

27.03

公称尺寸

27.00

尺寸差

0

0.02

0.01

0

0.02

0.01

0

0.02

0.01

由表2-3可知,X轴向平行度误差为0.02mm-0mm-0.02mm,平面垂直方向中部位置最高,平面外凸。

(2)Y轴方向测量顺Y轴方向依次测得的同一长度(工件的左侧,X值坐标相同)三个点的尺寸,分别用后面测得的两点尺寸值减去第一点尺寸值,算出差值。

然后,以同样的方法,测量并计算出工件中部和右侧的各三个点的差值,最后在所有的差值中绝对值最大者即为Y轴向平行度误差,见表2-4。

表2-4Y向平行度的测定(单位:

mm)

点序

1

7

4

2

8

5

3

9

6

尺寸

27.01

27.02

27.03

27.03

27.04

27.05

27.02

27.03

27.04

公称尺寸

27.00

尺寸差

0

0.01

0.02

0

0.01

0.02

0

0.01

0.02

由表2-4可知,Y轴向平行度误差为0.02mm-0mm-0.02mm,该面对基准面的平行度误差为0.02mm。

因误差的变化量相同,平面从下部向上部倾斜。

八、垂直度的检测方法

第一个面的垂直度需要用刀口形角尺来测量,此处不再重复,但其他平面的垂直度可用千分尺测量平行度的方法,来确定垂直度误差。

技能训练

一、工艺分析

1.毛坯

任务二完成后的工件。

2.工艺步骤

(1)划线根据计算出的坐标值,利用高度游标卡尺划出坐标点,用划针、钢直尺完成划线。

(2)锯斜面留0.5mm的余量锉削。

(3)锉斜面。

(4)划倒角线。

(5)锉削倒角。

二、操作要求

1.划线操作

1)去毛刺。

2)擦去工件表面油污。

3)涂红丹。

除红丹外,也可以涂蓝油。

待红丹干燥后,才可以划线。

2.锯削时工件的装夹

1)工件一般夹在台虎钳的左面,要稳固。

图2-33

2)工件伸出钳口不应过长,锯缝距钳口约20 mm。

3)要求锯缝划线与钳口侧面平行。

图2-34

因为锯削面倾斜,装夹工件时必须随之倾斜,使锯缝保持铅垂位置,便于锯削操作。

装夹位置如图2-33所示。

3.保证锯削质量的方法

1)锯削姿势如图2-34所示。

2)运锯方法有直线往复式和摆动式两种,如2-35所示。

图2-35

[注意]

①锯削应保证锯缝平直。

②锯条前推时,向下施加压力以实行切削。

③锯条退回时,稍向上提起锯条以减少锯条的磨损。

④运锯速度一般以20~40次/min为宜。

⑤锯削的开始和终了,压力和速度均应减小。

4.锯路的影响

锯条制造时,将全部锯齿按一定规律交叉排列或波浪排列成一定的形状,称为锯路,如图2-36所示。

锯路的作用是减小锯缝对锯条的摩擦,使锯条在锯削时不被锯缝夹住或折断。

a)交叉排列b)波浪排列

5.锉削操作图2-36

1)控制好锉削姿势,并加以强化。

2)采用交叉锉,提高锉削效率。

3)保证被锉削平面的平面度、平行度和垂直度。

4)学会用千分尺检测平行度。

三、注意事项

1.未注倒角的加工

对于未注倒角的位置,只要是锐角或直角,都应倒角,一般可理解为倒角0.2mm。

采用锉刀轻锉锐角或直角处,不扎手即可。

2.更换锯条

更换新锯条时,由于旧锯条的锯路已磨损,使锯缝变窄,卡住新锯条。

这时不要急于按下锯条,应先用新锯条把原锯缝加宽,再正常锯削。

3.锉削

1)大平面锉削时,要用足锉刀切削部的全部长度,并控制锉削速度。

2)顺向精锉时,锉刀每次运动时,其切削部起点的位置不变,终点的位置也不变。

3)顺向精锉的锉削余量不大于0.04mm。

4.测量

每次在进行测量尺寸之前需将工件和量具的接触面擦净。

任务四圆弧锉削

零件图

如图2-37所示。

学习目标

本任务主要学习圆弧划线的方法,练习锉削凹凸圆弧。

通过本任务的学习和训练,能够完成如图2-37所示的零件。

图2-37

相关知识

一、所用划线工具和量具

1.用来划圆、直线、圆弧、量取尺寸的工具。

如图2-38所示。

图2-38

2.半径样板(俗称R规)

半径样板是用来测量工件半径或圆度的量具,如图2-39所示。

半径样板由多个薄片组合而成,薄片制作成不同半径的凹圆弧或凸圆弧。

测量时,先把半径合适的薄片,靠在所测圆弧上,根据间隙大小,判断工件圆弧的质量高低。

二、半圆锉选用

半圆锉也有大小不同的规格,先把原则与扁锉相似。

技能训练

一、工艺分析

1.毛坯

任务三完成的工件(图2-29)。

图2-39

2.工艺步骤

(1)划线根据计算出的坐标值,利用高度游标卡尺划出圆心,用划规划出圆弧。

(2)锉外圆弧。

(3)锉内圆弧。

二、操作要求

1.三处圆弧的圆心坐标

图2-40所示为各圆心位置。

2.圆弧R7mm的划线方法

R7mm的圆心不在工件上,划规的针脚无法放置。

在这种情况下,可以选择一个等厚度的硬木块夹在工件旁,以完成找圆心及划线工作。

a)R2mm的圆心位置b)R5mm的圆心位置

3.锉削圆弧面的方法c)R7mm的圆心位置

锉削外圆弧面时,锉刀同时完成图2-40

前进运动和绕圆弧中心的转动;锉削内圆弧面时,锉刀同时完成前进运动、随着圆弧面向左或向右的移动、绕锉刀中心线的转动等,如图2-41所示。

图2-41

三、注意事项

圆弧锉削的操作难度较大,需要特别控制力度。

开始练习时,应用较小的力锉削,把主要注意力放在控制锉刀的多个运动上,使锉刀运动协调,圆弧质量才能得以保证。

任务五钻孔

零件图

图2-42

学习目标

本任务主要学习钻头的选择、钻床的操作方法,练习刃磨钻头和钻孔的技能。

通过本任务的学习和训练,能够完成如图2-42所示的零件。

相关知识

一、麻花钻的构成

如图2-43所示,用钻头在工件上加工孔的方法,称为钻孔。

1)如图2-44所示,麻花钻由柄部、颈部和工作部分组成。

2)麻花钻柄部形式有直柄和锥柄两种,一般直径小于13mm的钻头做成直柄,直径大于13mm的钻头图2-43

做成锥柄。

锥柄传递的转矩比直柄大。

图2-44

3)钻头的规格、材料和商标等刻印在颈部。

4)麻花钻的工作部分又分为导向部分和切削部分。

二、转速的调整

用直径较大的钻头钻孔时,主轴转速应较低;用小直径的钻头钻孔时,主轴转速可较高,但进给量要小。

高速钢钻头切削速度见表2-3。

表2-3高速钢钻头切削速度

工作材料

切削速度v/(m/min)

铸铁

14~22

钢

16~24

青铜或黄铜

30~60

钻床转速公式为此处缺公式等教材P33

式中

d

主轴的变速可通过调整带轮组合来实现。

三、冷却与润滑

钻孔时使用切削液可以减少摩擦,降低切削热,消除粘附在钻头和工件表面上的积屑瘤,提高孔表面的加工质量,提高钻头寿命和改善加工质量。

钻孔时要加注足够的切削液。

钻各种材料选用的切削液见表2-4

表2-4钻各种材料用的切削液

工件材料

切血液

各类结构钢

3%~5%乳化液;7&硫化乳化液

不锈钢、耐热钢

3%肥皂加2%亚麻油水溶液;硫化切削油

纯铜、黄铜、青铜

5%~8%乳化液

铸铁

可不用;5%~8%乳化液;煤油

铝合金

可不用;5%~8%乳化液;煤油;煤油与菜油的混合油

有机玻璃

5%~8%乳化液;煤油

住:

表中百分数均为质量分数。

技能训练

一、工艺分析

1.毛坯

任务四完成后的工件(图2-37)。

2.工艺步骤

(1)划线先用高度游标卡尺划出圆心位置。

a)b)

再用划规划出所加工圆,打样冲眼。

a)检查圆b)检查方框

(2)选择合适的麻花钻选用麻花钻直径为8mm。

图2-45

(3)钻孔。

二、操作要求

1.划线

1)按钻孔的位置尺寸要求划出孔位的中心线,并打样冲眼。

2)对钻直径较大的孔,还应划出几个大小不等的检查圆或