低压变频器知识.docx

《低压变频器知识.docx》由会员分享,可在线阅读,更多相关《低压变频器知识.docx(24页珍藏版)》请在冰豆网上搜索。

低压变频器知识

变频器知识

1、变频器定义:

是利用电力半导体器件的通断作用将工频电源变为另一频率的电能控制装置。

功用是将频率固定不变(通常为工频50HZ)的交流电(三相的或单相的)变换为频率连续可调(多数为0~400HZ)的三相交流电源。

交流电机变频调速已成为当代电动机调速的潮流,它以体积小、重量轻、转矩大、精度高、功能强、可靠性高、操作简便、便于通信等功能优于以5F80的任何调速方式,因而在钢铁、有色、石油、石化、化纤、纺织、机械、电力、电子、建材、煤炭、医药、造纸、注塑、卷烟、吊车、城市供水、中央空调及污水处理等行业得到普遍应用。

变频器产生的最初用途是速度控制,但目前在国内应用较多的是节能。

3、变频器一般分类

(1)按变换的环节分

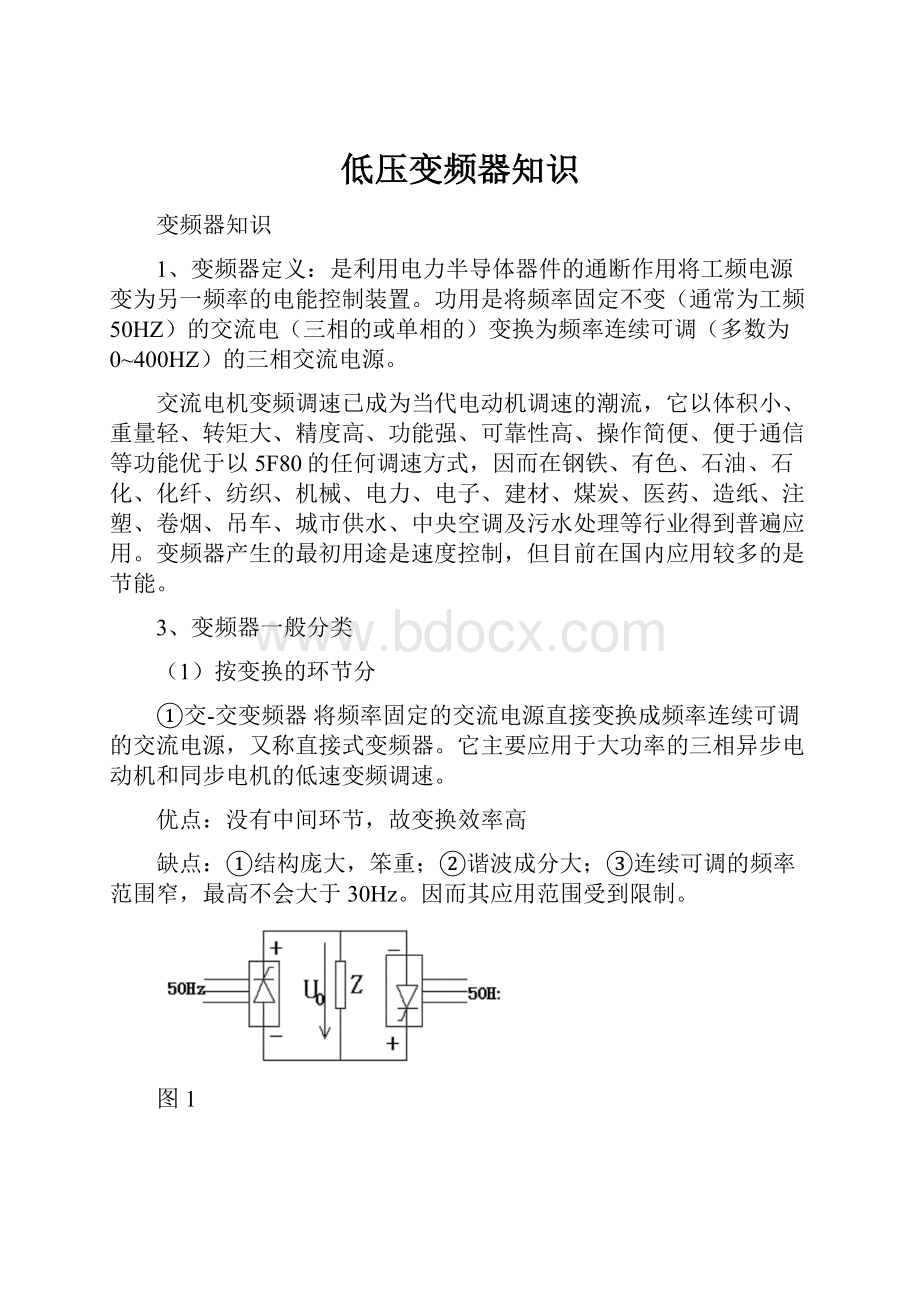

①交-交变频器将频率固定的交流电源直接变换成频率连续可调的交流电源,又称直接式变频器。

它主要应用于大功率的三相异步电动机和同步电机的低速变频调速。

优点:

没有中间环节,故变换效率高

缺点:

①结构庞大,笨重;②谐波成分大;③连续可调的频率范围窄,最高不会大于30Hz。

因而其应用范围受到限制。

图1

②交-直-交变频器将频率固定的交流电源通过整流器变换成直流电,再把直流电变换成频率连续可调的三相交流电,又称间接式变频器。

交-直-交变频器是目前广泛应用的通用型变频器。

优点:

①调速范围广;②低频性能好;③具有良好的动静态特性

图2

我们的变频器主回路采用的是交-直-交结构,整流部分采用二极管进行整流,逆变部分采用功率器件IGBT来实现。

(2)按直流环节的储能方式分

①电流型变频器特点是中间直流环节采用大电感作为储能环节来缓冲无功功率,即扼制电流的变化,使电压波形接近正弦波。

由于该直流环节内阻较大,故称其为电流型变频器。

常应用于负载电流变化较大的场合。

图3

②电压型变频器特点是中间直流环节采用大电容作为储能环节来缓冲无功功率,直流环节电压比较平稳,内阻较小,相当于电压源,故称其为电压型变频器。

常应用于负载电压变化较大的场合。

图4

我们公司生产的变频器属于电压型。

一、低压产品介绍

整机原理框图

3、低压主回路

前面提到过我们公司变频器主回路采用交-直-交变频器结构。

变频器主电路一般由整流、中间直流环节、逆变几部分组成。

整流部分为三相桥式不可控整流电路,逆变部分为IGBT三相逆变器,输出为PWM波形,中间直流环节为滤波,直流储能和缓冲无功功率。

这里以低压比较通用的一种主回路图介绍一下低压变频器的构成及主器件。

(1)交—直部分

若线电压为

,则三相全波整流后平均直流母线电压

的大小为:

(4)

1、R1压敏电阻为防止电源输入端瞬间出现过高的尖峰电压,在输入端的三相之间接入了压敏电阻,组成了一个瞬间尖峰电压吸收电路。

2、D1-D6整流模块将三相交流电源整流成直流电,实现交—直变换。

3、C1、R2滤波电路为消除整流后在电源母线上产生的高次谐波电压对整流管的损坏,在整流后加入了RC滤波电路。

(2)中间环节

1、R3延时(限流)电阻变频器刚合上电源的瞬间,电容E的充电电流特别大,可能使三相整流桥的二极管及电解电容损坏,延时电阻R3的接入,是为了将电容器的充电电流限制在允许范围内。

2、K开关当C充电到一定程度时,令K接通,将R3短路掉。

小功率变频器K用的是可控硅,大功率的是交流接触器。

可控硅(SCR晶闸管),有三个极:

阳极(A),阴极(K)和门极(G)。

其图形符号如图所示:

图8

SCR工作特点:

当A、K间有一正向电压时,在门极和阴极间加一不大的正向电压(G为“+”,K为“-”)时,SCR即导通。

此时,即使取消门电压,SCR仍保持导通,只有当A、K间是反向电压时,SCR才判断。

所以,只需要用一个脉冲信号,就可以控制其导通了。

3、E滤波电容滤平全波整流后的电压纹波,当负载变化时,使直流电压保持平稳。

4、R4均压电阻电解电容有较大的离散性,故两个电容的电容量不完全相同,这将使它们承受的电压不相等,为使其相等,故在电容旁各并联一个阻值相等的均压电阻。

5、L平波电抗器(直流电抗器):

主要作用是抑制谐波电流,改善输入侧功率因素。

因为脉动的直流输出电压中所包含的谐波分量在逆变时将产生不必要的损耗和发热。

谐波中的负序分量则产生反向力矩,而且当晶闸管深控时,若脉动的直流输出电压的瞬时值低于电动机的反电势,则将使电流不连续。

整流电路的脉波数总是有限的,在输出的直流电压中也总是有纹波的,而这种纹波往往是有害的,故需要由平波电抗器加以抑制。

平波电抗器用于整流后的直流回路中,经它之后输出的直流接近于理想直流。

平波电抗器L虽能使逆变环节运行更稳定,改善变频器的功率因素,但主要是减小输入电流的高次谐波成分,提高输入电源的功率因数(可达0.95),并能限制短路电流。

平波电抗器可与交流电抗同时使用,变频器功率大于30KW时才考虑配置平波电抗器。

我们的低压产品是从90KW开始配置平波电抗器,3.7KW-55KW的卧式变频器平波电抗器的位置以短路片取代。

6、T1短路电流传感器在正母线上加一个电流传感器以检测变频器的短路电流,作为电流监控信号取样之用。

(3)直—交部分

1、V1-V6逆变管逆变管组成的逆变桥,把经整流桥整流所得的直流电再“逆变”成频率可调的交流电。

这是变频器实现变频的具体执行环节,因而是变频器的核心部分。

常用的逆变管有IGBT、GTR、GTO、MOSFET等,我们用的是IGBT。

以下以IGBT代称逆变管。

D2续流二极管主要功能有两个:

①电动机的绕组是电感性的,其电流具有无功分量,续流二极管为无功电流返回直流电源时提供通道。

为电动机的无功分量提供通道②当频率下降、电动机处于再生制动状态时,再生电流将通过续流二极管整流后返回给直流电路。

为再生发电提供通道,使电容充电。

③IGBT进行逆变的基本工作过程是,同一桥臂的两个逆变管处于不停地交替导通和截止状态。

在这交替导通和截止的换相过程中,也不时地需D2提供通道。

为上、下IGBT交替导通提供通道

IGBT-绝缘栅双极型晶体管

IGBT是MOSFET(MOS场效应晶体管)和GTR相结合的产物。

其主体部分与晶体管相同,也有集电极C和发射极E,但驱动部分和场效应管相同,是绝缘栅结构。

其符号如图所示:

图9

IGBT工作特点:

控制部分和场效应晶体管相同,控制信号为电压信号,输入阻抗很高,栅极电流为0,帮驱动功率很小。

主电路和GTR相同,工作电流为集电极电流。

IGBT击穿电压已做到1700V,集电极最大饱和电流已超过1500A。

其工作频率要达20KHz,由IGBT作为变频器的载波频率一般都在10KHz以上,电机电流波形比较平滑,基本无电磁噪声。

一般我们用的IGBT包含两个桥臂:

以FF300R12KE3为例。

图10

1—输出2—负母线3—正母线

4、5—上桥,4是信号5是地6、7—下桥,6是信号7是地

2、C2吸收电路(缓冲电路)IGBT在关断和导通的瞬间,其电压和电流的变化率很大,有可能损害IGBT。

因此IGBT旁应加吸收回路,以缓解电压和电流的变化率。

续流二极管的作用是当导通IGBT管突然截止时,为不能突变的负载电流提供电流通路。

IGBT的吸收电路低压用到的主要有如图所示的两种形式:

图10

A图是电容吸收电路,由一个无(低)感电容组成,适用于小功率设计,用作对瞬变电压有效而低成本的控制。

随着功率级别的增大,这种缓冲电路可能会同母线寄生电感作减幅振荡。

此时采用如图B所示的电路结构-RCD吸收,使用快恢复二极管箝住瞬变电压,从而抑制谐振的发生。

RCD吸收的优点是吸收好,缓冲让IGBT开关过程软化,减少了开关损耗,缺点是电阻上的功耗大。

3、T2输出电流传感器在三相输出的任两相各加一个电流传感器以检测变频器的输出电流,作为电流监控信号取样之用。

(4)能耗制动电路由制动电阻RB和制动单元VB组成

1、VB制动单元由IGBT及其驱动电路、电压采样比较电路构成,其功能相当于接通制动电阻的“开关”。

当直流回路的电压Ud超过设定值时,VB导通,能耗电路接通使直流回路的电能通过制动电阻后以热能方式释放能量。

2、RB制动电阻电动机在工作频率下降过程中,将处于再生制动状态,拖动系统的动能要反馈到直流电路中,使直流电压UD不断上升,甚至到危险的地步。

因此,须将再生到直流电路的能量消耗掉,使UD保持在允许范围内。

RB即是用于消耗直流电路中多余的电能使UD保持平衡。

它有两个重要的参数,电阻阻值和功率容量。

有再生能量产生时的才需要配置这一部分,低压产品里油田专用抽油机、油田钻机专用变频器配有制动部分。

(5)输入电抗器、输出电抗器是在特定的工况下才需要的部分

1、输入电抗器:

串联在电源进线与变频器的输入侧(R、S、T),用于抑制输入电流的高次谐波。

它能限制电网电压突变和操作过电压引起的浪涌电压对变频器的冲击,有效保护变频器整流单元,并能改善三相电源的不平衡性,提高输入电源的功率因数(0.75~0.85)。

即输入电抗器既能阻止来自电网的干扰,又能减少由整流单元产生的谐波电流对电网的污染。

2、输出电抗器串联在变频器的输出侧(U、V、W)与电动机之间,主要作用是补偿长线分布电容的影响,并能抑制变频器输出的谐波,起到减少变频器噪声的作用。

同时也有助于减少变频器的过电流和过电压故障,提高系统可靠性。

变频器与电动机间电缆较长时,为避免电动机绝缘过早老化和电动机、变频器损坏,可选用输出电抗器来减少电动机端子上的du/dt值和减小负荷电流的峰值。

一般变频器、电动机间距离在50米以上时配置输出电抗器。

七、系统控制电路的组成

微机板工作原理

1主芯片概述

单片机87C196和C51主要是给变频器提供工作中所需的各种控制信号,同时接受变频器的反馈信号,经处理后识别变频器的工作状态,从而实现对变频器的控制。

2驱动信号

驱动单元所需的6路输入信号是由87C196单片机的P6口(P6.0—P6.5)送出的,经三个74HC00逻辑处理后输出。

74HC00的接入,主要是对输出波形进行整形和增加87C196的带载能力,减少其功耗。

同时,对87C196和驱动单元之间起到隔离作用,减少驱动级对单片机的影响,保证了单片机的工作可靠性。

3延时信号

开机后经3S时间,87C196的28脚送出一控制信号,经74HC14输出至可控硅触发单元。

目的是为使变频器开机后,各控制单元进入稳定状态及整流滤波电容不产生充电电流突变,经一段时间的延时再加入主电源,保证变频器的开机安全。

4过电压和欠电压保护工作原理

低压小功率

低压大功率

过电压和欠电压保护是由运算放大器LM324构成的自激式函数发生器、电源整流滤波、电压比较器、光电转换器,斯密特触发器,射级跟随器组成。

采用了光电隔离的方法,增强了抗干扰性。

5短路保护电路原理

短路保护是立即保护,要求的信号是瞬态值。

短路保护的取样信号来自正、负电源母线上的电流传感器,当变频器正、负母线上电流瞬间超过额定电流的180%时,这时,电流传感的输出电压值已达到74HC00的输入门电压,会立即翻转输出一脉冲信号至单片机87C196的中断脚84脚,经单片机对信号的处理、识别后,然后发出控制指令。

6过热保护电路原理

过热保护取样是采用热继电器完成的,在正常工作状态下,热继电器的触点是闭合的,当变频调速器的温度达到继电器的动作温度(77±2℃)时,继电器触点断开,单片机87C196的27脚的电位由高电平变为低电平,单片机拾取这一信号后进行处理、识别,然后发出停机指令信号。

还有一种情况就是在大功率的变频器(尤其是多单元或中高压变频器)中,因温度传感器走线太长,靠近主电路或电磁感应较强的地方,造成干扰,此时应采取抗干扰措施。

如采用继电器隔离

7过电流保护电路原理

过电流保护信号的取样是由电流传感器从变频调速器三相输出中的两相中取得的,每一路取样都采用单独的放大器进行放大。

由于过电流取样是对电流150%有效值的取样,它不是一个瞬态值,单片机87C196对此过流信号的识别时间为1min,在1min内,过流取样值不变时,就视为变频调速器输出过流并发出指令信号。

在静态下,测A点的工作电压应为2.4V

8钳位电路原理

因为单片机87C196所要求的输入信号幅度为5V。

为防止过电压和欠电压保护、过电流保护、外控输入等的输出信号幅度过大或过小,在输入端都接有一钳位电路后再送入单片机87C196的输入端。

使输入信号最大不大于5.7V,最小不小于-0.7V

9开关量输入电路

为了防止信号干扰,采用光电耦合器作隔离器

10复位电路

当变频器出现保护后,变频器的输出频率会从最高频率逐渐下降至最低频率,至显示故障代码。

此时可通过手动复位的方式,使变频器重新开始工作。

11微机板留有两路集电极开路输出Y1,Y2,端子输出功能可编程,低压通用变频器一般为准备信号输出及运行信号输出

若用户需外接运行指示,准备指示等外围设备时,可通过外接继电器来实现

驱动板

1.概述

本驱动单元主要是作为功率模块IGBT栅极的功率信号驱动。

此电路以M57959L驱动模块为核心,加上外围电路组成能满足IGBT工作的驱动单元。

它主要是将87C196MC芯片给出的SPWM信号,经过功率放大后作为IGBT模块的栅极控制信号。

同时具有检测IGBT管的工作状态的功能。

2.工作原理

低压小功率变频器的驱动板采用变压器供电方式

低压中大功率变频器的驱动板采用磁环供电,经桥式整流管整流、电容滤波后的电压接入驱动模块M57959L的电源端。

M57959L内部电路组成及其特点:

1)高速输入输出隔离,绝缘强度高2500VAC/min;

(2)输入输出电平与TTL电平兼容,适于单片机控制;(3)内部有定时逻辑短路保护电路,同时具有延时保护特性;(4)具有可靠通断措施(采用双电源);(5)驱动功率大,可以驱动200A/600V或100A/1200V的IGBT模块

M57959L是单列直插式封装,从左至右依次编号,其中9~12为空端。

1端和2端为故障检测输入端;4端:

接正电源+15VDC;5端:

驱动信号输出端;6端:

接负电源-10VDC左右;8端:

故障信号输出;13端和14端:

驱动信号输入端,主要接收87C196MC芯片送出的SPWM信号。

M57959L的内部原理框图(图一)

图一

M57959L外围应用电路如图二所示。

图所示实际应用电路具有IGBT过流过压保护功能。

当检测到输入1端的电压为某一电平时,模块判定为电路短路,立即通过光藕输出关断信号,从而使其5端输出低电平将IGBT的GE两端置于负向偏置,可靠关断。

同时,输出误差信号使故障输出端8端为低电平,从而驱动外接的保护电路工作。

图二

由于IGBT要求的驱动功率大,单靠M57959L的输出功率不能满足要求,通常的做法是采用PNP和NPN对管推挽输出,即在M57959L的输出端接入一个互补跟随器。

电阻R4、R3是输出限流电阻,防止电流过大损坏IGBT栅极。

稳压管1N4745和1N4741分别采用对接的形式,主要是对输出信号进行钳位,使IGBT的驱动信号不超过规定的幅度,从而保证驱动信号的可靠性。

图三

当短路时,Vce(sat)急剧上升,设定一个Vref,一旦Vce(sat)大于Vref时,保护电路动作,注意的时检测工作必须用快恢复二极管。

其实有多种技术可用来避免IGBT受到短路的破坏,其中最基本的技术便是在10us内关断IGBT。

图3.18IGBT保护原理图

开通时的栅极驱动电压不能超过12V-20V的范围,开通时最佳栅极正向偏置电压为15V±10%,15V驱动电压足够使IGBT完全饱和导通,并使通态损耗减至最小,同时也限制了短路电流和它所带来的功率应力。

当栅极电压为0时,IGBT处于截止状态。

但是,为了保证IGBT在集电极-发射极电压上出现dv/dt噪声时仍能保持关断,必须在栅极上施加一个关断偏压,这样还可减少关断损耗。

反偏压应在(-5)V-(-15)V,一般取-10V。

选择适当的栅极串联电阻对IGBT栅极驱动相当重要。

因为IGBT的开通和关断是通过栅极电路的充放电来实现的,栅极电阻值对其动态特性产生极大地影响。

数值较小的电阻使栅极电容的充放电较快,从而减小开关时间和开关损耗,而且较小的栅极电阻还可避免dv/dt带来的误开通,但与此同时,它只能承受较小的栅极噪声,并导致栅极-发射极电容同栅极驱动导线的寄生电感产生振荡问题,而且较小的栅极电阻会使得IGBT开通的di/dt变大,导致较高的dv/dt,增加IGBT反并联二极管恢复时的浪涌电压。

栅极驱动布线对防止潜在的振荡、减慢栅极电压的上升、减少噪声损耗、降低栅极电源电压或减少栅极保护电路的动作次数有很大的影响。

因此布线时应考虑以下几点:

(1)驱动板不能与IGBT控制端子直接相连时,应采用双股绞线(2转/cm),且距离尽量小。

(2)驱动器与屏蔽板放置要合理,以防止功率电路和控制电路之间的电感耦合;

(4)为了提高栅极抗干扰能力,一般在栅源之间并联电阻或双向箝位稳压管(约为18V),栅极箝位保护电路必须按低电感布线,并尽量放置于IGBT模块的栅极发射极控制端子及附近。

延时电路:

低压小功率:

可控硅延时:

可控硅驱动板

低压大功率:

交流接触器延时自充电延时板

刚送电时,电源通过电阻R1给接在三极管基极的电容C3充电,当电容上的电位足以使三级管导通时,三极管导通,继电器线圈带电,继电器常开点闭合,控制信号由此送出。

功率激励单元FD6.672.011

功率激励单元主要是为变频调速器驱动单元电源变压器,提供一个高频的供电电源。

它能产生并输出一个高频的矩形脉冲功率信号。

功率激励单元由函数发生器、电流放大器、阻抗匹配变压器、前置驱动级、功率放大级和输出变压器组成。

电路结构及原理

.

.

功率激励单元其工作原理为:

1)由AT89C2051产生并输出25KHZ方波振荡信号,分别送入两个电压比较器进行信号放大,经晶体管组成的相应互补跟随器进行电流放大后作为功放级的推动级。

2)为了使前置级与功放级的输入阻抗相匹配,在前置级和功放输入级之间每一路增加了一个隔离变压器,实现阻抗匹配的要求。

3)功放级采用IGBT功率模块组成互补跟随器作为功率输出级。

功放级的电压输出幅度取决于IGBT功率模块供电电源电压值,本级主要对电流进行放大。

为了提高其带负载能力,输出信号采用了电容隔直和LC滤波。

分信号板

分信号板是实现变频器驱动信号和保护信号的转化的传输中介,它起到了分信号的作用,同时它将信号进行了光电转换,增强了变频器的抗干扰能力。

短路过载隔离单元

短路部分

过载部分采用P521光耦进行隔离。

信号经过电阻取样后,送入N1跟随器,以增强其带载能力。

当输入信号发生变化时,利用光耦P521的线性导通隔离关系,在输出端可得到一与输入信号变化相同的信号。

信号经光耦隔离传送至主控板上,依次再将信号传送至主CPU,从而起到保护模块的作用。

刹车主控板

3.1单片机工作原理

87C196MC它主要是给变频器提供实现能耗制动过程中各种取样信号的处理和发出控制指令信号,从而实现对变频器能耗制动过程的控制。

3.2母线实际电压的取样

母线实际电压的取样,当变频器母线实际电压高出基准电压一定限值时,为保证变频器的工作安全需要对多余的能量进行释放,为实现这一目的,对母线实际电压变化进行取样测量。

其取样工作原理为:

母线实际电压首先通过衰减器进行衰减,然后送入由集成运放组成的同相放大器进行电压放大。

为防止放大器输入端信号的干扰和输入幅度过大,在放大器的正、反向输入端之间接入正反向二极管进行钳位。

取样后的电压信号作为能耗制动母线实际电压,经二极管组成的钳位电路送入单片机61脚进行处理,进入芯片的电压值由电位器进行调整。

3.3输入电源电压的取样

输入电源电压的取样,由交流电源经二极管整流,7812稳压后取得,取样后的电压信号作为供电电源的基准信号,经二极管组成的钳位电路送入单片机60脚进行处理,进入芯片的电压值由电位器进行调整。

3.3运行输出原理:

引入运行信号后,光藕E1导通,随之三极管V8导通,继电器K1线圈通电,其常开触点闭合,可外接运行指示等运行信号。

3.4故障输出原理:

当主控板引入故障信号后,其上故障继电器的常开触点(即S1)闭合,随之继电器K2线圈通电,其常开触点(即S2、S3)闭合,形成自锁电路,此时会一直有故障输出,可外接故障指示等故障信号。

.变频器的主要设置参数

..

四位数码显示屏及指示灯,指示变频器的工作状态,具体显示内容为:

(1)显示设置参数;

(2)设定频率数值;(3)储存频率数值;(4)设定上升时间数值;

(5)设定下降时间数值;(6)设定v/F曲线;(7)最低频率设置;(8)最高频率设置;

(9)额定电流设置;(10)低频补偿设置;(11)设定运行工作模式(12)显示运行频率;

(13)显示输出电流数值;(14)显示负载功率因数;(15)显示输入电压数值;

(16)显示工作状态:

内控/外控、运转/停止、保护状态及保护原因。

变频器的保护功能JD─BP32,33系列变频器具有完善的保护功能,列表说明如下,

保护结果及保护指示

保护类型

保护原因

立即停机,0

短路保护

I>180%I。

停机,1

过流保护

I>150%I。

停机,2

缺相保护

输出缺相

停机,3

输入过压保护

Vin>120%V。

停机,4

输入欠压保护

Vin<80%V。

停机,5

温升过高保护

T>75℃

停机,6

外部异常停机

外部系统有异常

停机,数码全灭,只有小数点亮

干扰保护

电磁干扰太强

不停机

失速保护,自动调整上升或下降的速度

I>120%I。

注:

*I。

、V。

分别是输出额定电流、输入额定电压,Vin是输入电压。

*短路保护是立即停机。

*失速保护时是自动调整上升或下降时间,但不停机。

*其它保护都是减速后再停机。

.

图6控制端子

端子1接地——复位端子6接地/断开——正转/反转

端子7接地/断开——开环/闭环端子8接地/断开——开机/停机

端子9接地——紧急停机

11脚、12脚是故障输出端子,故障后闭合

14脚、15脚是两路集电极开路输出Y1,Y2,端子输出功能可编程,低压通用变频器一般为准备信号输出及运行信号输出

16脚外控调频输入端子(0~5V),随着外控电压的变化运行频率改变。

可外接电位器手动调节,也可用PID自动调节。

图7

供水系统实例