铸件热处理工艺及作业指导书主页.docx

《铸件热处理工艺及作业指导书主页.docx》由会员分享,可在线阅读,更多相关《铸件热处理工艺及作业指导书主页.docx(19页珍藏版)》请在冰豆网上搜索。

铸件热处理工艺及作业指导书主页

铸件热处理工艺及作业指导书文件编号:

JB/CG-10)

版本号:

A

修订次数:

0

1PagesPossessthe9Pages

前提:

本作业指导书系建蓓铸造有限公司的核心工艺文件之一。

它针对公司产品实现的第三个特殊过程(见《公司质量手册》章节号4.0/4.1之4.1.7)提出了系统完整的操作、控制规定,必须得到充分严格贯彻执行。

本作业指导书所取参数,主要源于化工出版社的《钢铁热处理实用技术》。

*本作业指导书中打“*”并用楷体注明的文字,是警/提示内容,也可作为执行条款。

1.灰铸铁的退火、正火热处理工艺

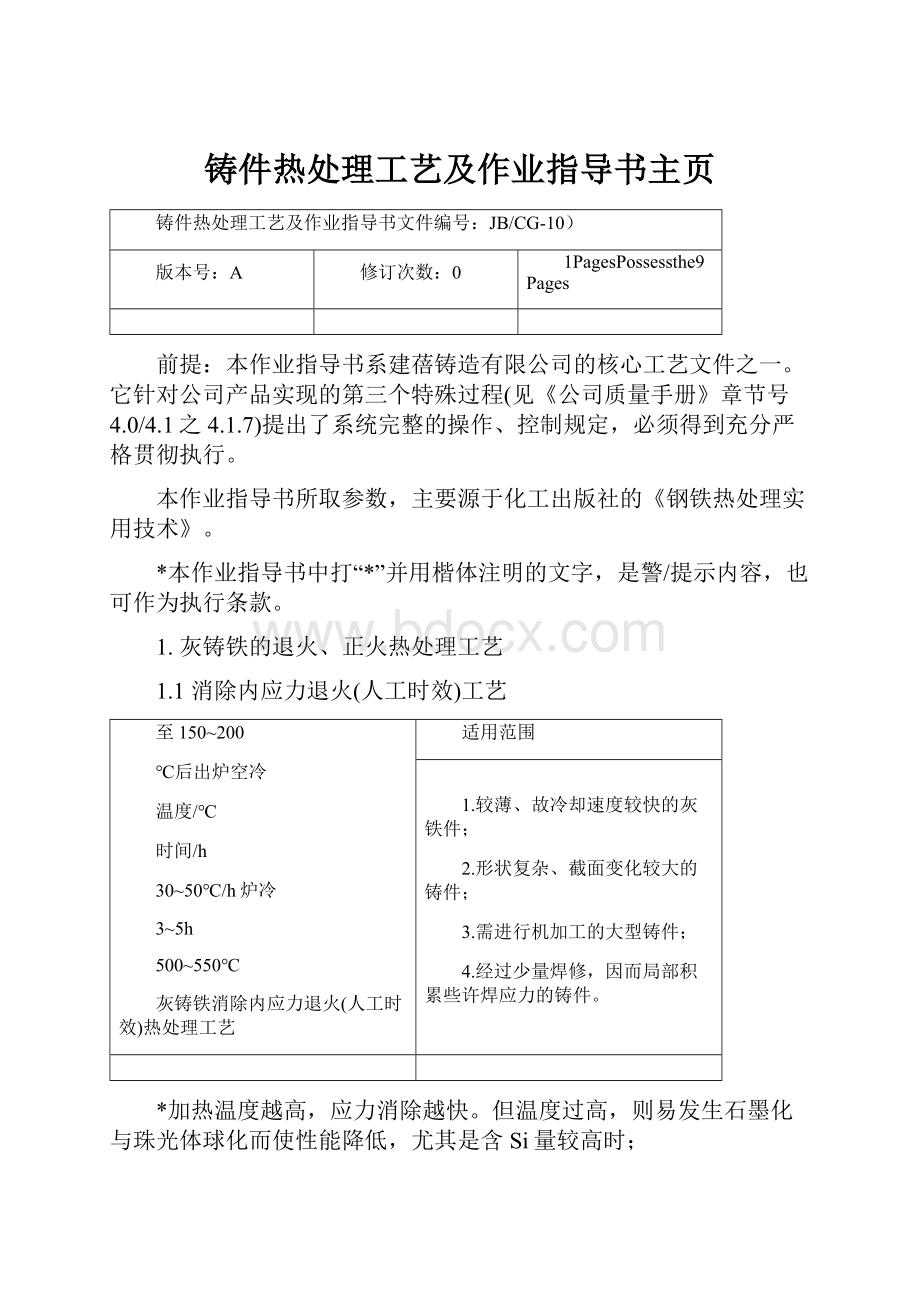

1.1消除内应力退火(人工时效)工艺

至150~200

℃后出炉空冷

温度/℃

时间/h

30~50℃/h炉冷

3~5h

500~550℃

灰铸铁消除内应力退火(人工时效)热处理工艺

适用范围

1.较薄、故冷却速度较快的灰铁件;

2.形状复杂、截面变化较大的铸件;

3.需进行机加工的大型铸件;

4.经过少量焊修,因而局部积累些许焊应力的铸件。

*加热温度越高,应力消除越快。

但温度过高,则易发生石墨化与珠光体球化而使性能降低,尤其是含Si量较高时;

*保温时间一般按炉内铸件平均壁厚的5min/mm计算。

形状复杂的铸件,要以75~100℃/h的速率缓慢加热;

*保温时间终了,以30~50℃/h的速率在炉内缓冷,冷却至150~200℃出炉冷却(空冷)。

1.2软化退火和正火工艺

正火

退火

炉

冷

空

冷

时间/h

温度/℃

2~3h

900~950℃

灰铸铁软化退火和正火热处理工艺

适用范围

1.消除因浇注后铸件过快冷却,在铸表形成的薄白口层,使铸件容易进行机械加工;

2.匀化并得到珠光体+石墨的基体组织;

3.正火工艺适用于对材质有硬度要求的铸件,退火工艺适用于对材质有韧性要求的铸件;

4.经过较多焊修,因而积累较大焊应力的铸件。

*保温时间一般按炉内铸件平均壁厚的5min/mm计算。

形状复杂的铸件,要以75~100℃/h的速率缓慢加热。

2.球墨铸铁的退火、正火(+回火)和调质热处理工艺

2.1高温退火

当铸态组织为铁素体+珠光体+渗碳体+石墨时,必须采用高温退火工艺:

铸件热处理工艺及作业指导书文件编号:

JB/CG-10)

版本号:

A

修订次数:

0

2PagesPossessthe9Pages

空

冷

炉

冷

至600℃

1~4h

900~950℃

时间/h

温度/℃

球墨铸铁高温退火热处理工艺

适用范围

1.获得铁素体球墨铸铁;

2.分解渗碳体和珠光体,提高机械性能;

3.改善加工性能,使工件容易加工且不易变形。

*退火温度越高,渗碳体组织分解速度越快,白口现象越易消除。

但温度过高将使铸件机械性能反而变坏,发生变形和表面氧化失碳,故须严格控制温度上限。

*保温时间也可按炉内铸件每15mm的有效厚度、需要保温1~2h计算,铸件白口深度大、渗碳体组织成分多时,应适当增加保温时间。

*形状复杂的铸件,要以75~100℃/h的速率缓慢加热。

保温终了,以60~80℃/h的速率在炉内缓冷,至600℃后出炉空冷。

2.2低温退火

当铸态组织为铁素体+珠光体+石墨(没有渗碳体)时,只需采用低温退火工艺:

温度/℃

空

冷

炉

冷

至600℃

时间/h

2~4h

720~760℃

球墨铸铁低温退火热处理工艺

适用范围

1.获得铁素体球墨铸铁;

2.分解渗碳体和珠光体,提高机性能;

3.改善加工性能。

*保温时间也可按炉内铸件每15mm的有效厚度、需要保温1~2h计算;

*形状复杂的铸件,要以75~100℃/h的速率缓慢加热。

保温终了,以60~80℃/h的速率在炉内缓冷,至600℃后出炉空冷。

2.3正火+回火

温度/℃

时间/h

球墨铸铁正火+回火热处理工艺

正火

回火

3~4h

550~600℃

空

冷

空

冷

1~3h

880~920℃

适用范围

1.获得珠光体基体组织(P可达70%以上);

2.增加珠光体分散度,细化组织金相;

3.提高强度、硬度和耐磨性。

铸件热处理工艺及作业指导书文件编号:

JB/CG-10)

版本号:

A

修订次数:

0

3PagesPossessthe9Pages

*保温时间也可按炉内铸件每15mm的有效厚度、需要保温1~2h计算;

*形状复杂的铸件,要以75~100℃/h的速率缓慢加热。

正火保温终了即进行空气冷却或吹风强制冷却;

*由于正火的冷却速率较大,会导致铸件产生热处理应力。

故应在正火后的24h内进行以消除铸件内应力为目的的回火热处理。

回火保温终了,铸件在静止空气中冷却。

2.4调质热处理

温度/℃

时间/h

球墨铸铁调质热处理工艺

水

或

油

冷

正淬

回火

2~4h

550~620℃

空

冷

2~4h

860~900℃

适用范围

1.获得回火索氏体+石墨组织;

2.使材质性能得到最大程度的提升。

获得较高的综合机械性能;

3.技术性能要求很高的大型球铁件。

*保温时间也可按炉内铸件每15mm的有效厚度、需要保温1~2h计算;

*形状复杂的铸件,要以75~100℃/h的速率缓慢加热。

正淬保温终了要迅即入水(复杂铸件用油淬)。

入淬时要控制介质温度不宜过高(最好控制在20℃左右,可用冷却塔使介质及时冷却);

*淬火形成较大的调质应力,故应在正火后的12h内完成回火热处理。

回火保温终了,铸件可采用空冷、油冷,但绝不可采用炉冷(缓冷将使冲击值陡降)。

3.合金铸铁的稳定化(人工时效)和软化退火、正+回热处理工艺

3.1稳定化消除内应力退火(人工时效)工艺

至200℃后

出炉空冷

温度/℃

时间/h

30~50℃/h炉冷

4~8h

550~570℃

合金铸铁稳定化退火(人工时效)热处理工艺

适用范围

1.高Cr抗磨白口铸铁、耐热铸铁等合金铸铁件消除铸应力;

2.经过少量焊修,因而局部积累些许焊应力的合金铸铁件;

3.需进行机加工的大型合金铸铁件。

*保温时间也可按炉内铸件每15mm的有效厚度、需要保温1h计算;

*装炉时温度须低于200℃,加热速率小于60~100℃/h。

保温终了炉内冷却速率控制在30~50℃/h,避免形成新的热应力。

*出炉空冷,可根据需要采用风冷或静态空气冷却。

前者表面硬度较高,后者表面硬度较低。

3.2软化退火

铸件热处理工艺及作业指导书文件编号:

JB/CG-10)

版本号:

A

修订次数:

0

4PagesPossessthe9Pages

缓

冷

炉冷至600℃

空

冷

4~8h

700~750℃

退火

时间/h

温度/℃

1~6h

920~960℃

合金铸铁软化退火热处理工艺

适用范围

1.高Cr抗磨白口铸铁、耐热铸铁等合金铸铁件细化晶粒、提高性能;

2.经过较多焊修,因而积累较大焊应力的合金铸铁件;

3.需进行机加工的大型合金铸铁件。

*保温时间也可按炉内铸件每15mm的有效厚度、需要保温1h计算;

*装炉时温度须低于200℃,加热速率小于60~100℃/h。

第一次和第二次保温终了炉内冷却速率控制在30~50℃/h,分别缓冷至700~750℃和600℃温点。

*出炉空冷,可根据需要采用风冷或静态空气冷却。

前者表面硬度较高,后者表面硬度较低。

3.3正火+回火

温度/℃

合金铸铁正火+回火热处理工艺

时间/h

正火

回火

200~300℃

2~8h

空

冷

空

冷

2~6h

920~1020℃

适用范围

1.获得良好的金相组织和材质稳定性;

2.使材质综合性能得到提升。

获得较高的综合机械性能;

3.有严格力学性能要求的合金铸铁件。

*保温时间也可按炉内铸件每15mm的有效厚度、需要保温1h计算;

*正火温度根据合金成分分别取上、下限:

如kmTBCr26取上限、kmTBCr15Mo2-DT取下限。

装炉时温度须低于200℃,加热速率小于60~100℃/h。

*出炉空冷通常采取静态空冷。

4.亚共析碳钢完全退火和正火+回火热处理工艺

4.1完全退火

≤300℃出炉

炉

冷

时间/h

温度/℃

2~8h

Ac3+(30~50)

亚共析钢完全退火热处理工艺

适用范围

1.常规机械性能要求的亚共析钢(ZG15~55钢)铸件;

2.经过大面积焊修的铸钢件。

铸件热处理工艺及作业指导书文件编号:

JB/CG-10)

版本号:

A

修订次数:

0

5PagesPossessthe9Pages

各牌号亚共析钢的Ac3+(30~50)℃、及完全退火或正火温度参考下表:

钢号

热处理

类型

加热温度/℃

冷却形式

ZG200-400(15)

ZG200-400H

正火或

完全退火

920~940

空冷或炉冷

ZG230-450(25)

ZG230-450H/275-485H

Q235/WCB/WCA/WCC/SCW410/SCW450/

GS38/GS45/SCW550/SCW660

正火/完全退火

回火

890~910

550~650

空冷或炉冷

ZG270-500(35)

GS52

正火/完全退火

回火

880~900

550~650

空冷或炉冷

ZG310-570(45)

正火/完全退火

回火

870~890

550~650

空冷或炉冷

ZG340-640(55)

正火/完全退火

回火

840~860

550~650

空冷或炉冷

*保温时间按炉内铸件最厚壁处的每25mm保温1h计算,当壁厚超过75mm,则超过部分按每50mm保温1h叠加;

Ex:

某炉内装的亚共析钢铸件的最厚壁厚为150mm,则其热处理保温时间应为:

3+[150-(3×25)]/50=4.5小时

*升温速率:

一般(厚薄相对均匀、结构简单)铸钢件,可以每小时100~150℃的速率升温。

复杂(厚薄差异大、结构复杂)铸钢件,600℃以下时,以每小时50~80℃的速率升温,600℃以上可全速升温。

*≤300℃出炉后,通常采取静态空冷。

4.2正火+回火

温度/℃

亚共析钢正火+回火热处理工艺

≤300℃出炉

时间/h

风

冷或

空

冷

正火

回火

2~8h

550~650℃

炉

冷

2~8h

Ac3+(30~50)

适用范围

1.对力学性能有较高要求的碳钢铸件;

2.材质性能比完全退火得到更大程度的提升。

获得较高的综合机械性能;

3.经过大面积焊修的铸钢件,可以直接进行回火处理。

*正火和回火的保温时间均按炉内铸件最厚壁处的每25mm保温1h计算,当壁厚超过75mm,则超过部分按每50mm保温1h叠加;

*升温速率:

一般(厚薄相对均匀、结构简单)铸钢件,可以每小时100~150℃的速率升温。

复杂(厚薄差异大、结构复杂)铸钢件,600℃以下时,以每小时50~80℃的速率升温,600℃以上可全速升温。

*正火保温终了,通常采用强风快冷方式,回火保温终了,炉冷至≤300℃出炉后,通常采取静态空冷。

5.高锰钢的正火及调质热处理工艺

铸件热处理工艺及作业指导书文件编号:

JB/CG-10)

版本号:

A

修订次数:

0

6PagesPossessthe9Pages

h

>950℃水淬

1050~1080℃

650℃

℃

ZGMn13(1~4)

铸件壁厚(mm)

装炉温度

(℃)

保温

(h)

升温

(℃/h)

保温

(h)

升温

(℃/h)

保温

(h)

冷却

方式

<40

<450

1~1.5

<100

1~1.5

随炉

45min~1.5

水淬

40~80

<350

1.5~2

<80

1.5~2

随炉

1~1.5

水淬

<100

300~400

--

<50

2~3

随炉

2~3

水淬

100~120

200~300

--

<30

3~4

随炉

3~5

水淬

*严格控制温度,高锰钢热处理温度过高,会导致铸件表面严重失碳,奥氏体晶粒和晶界上析出共晶碳化物,且无法用后续热处理消除,将造成铸件直接报废。

*升温速率:

一般(厚薄相对均匀、结构简单)锰钢件,可以每小时80~100℃的速率升温。

复杂(厚薄差异大、结构复杂)锰钢件,600℃以下时,以每小时50~80℃的速率升温,600℃以上每小时80~100℃的速率升温。

*铸件必须在>950℃时入淬,水温不应高于40℃,否则淬火效果将明显衰减。

铸件出水温度应≤80℃。

6.铬系钢的完全退火、正火及调质热处理工艺

空

冷

≤550℃出炉空冷

回火

2~8h

正火或淬火

完全退火

炉

冷

空

冷

或

入

淬

Ac3+(30~50)

时间/h

温度/℃

2~8h

铬系钢完全退火和正火及调质热处理工艺

*正火、淬火和回火的保温时间均按炉内铸件最厚壁处的每25mm保温1h计算,当壁厚超过75mm,则超过部分按每50mm保温1h叠加;

*回火保温温度须根据铸件的技术要求选择:

铸件热处理工艺及作业指导书文件编号:

JB/CG-10)

版本号:

A

修订次数:

0

7PagesPossessthe9Pages

a)低温回火:

150~250℃,获得回火马氏体,适用于要求高硬度、高耐磨性、且具一定韧性的铸件;

b)中温回火:

350~500℃,获得回火曲氏体,适用于具有很高弹性极限(如弹簧钢)的铸件;

c)高温回火:

550~650℃,获得回火索氏体,适用于要求较高韧性和良好的综合机械性能的铸件,是各钢种最常用的回火工艺。

各牌号铬系钢的Ac3+(30~50)℃、及完全退火、正火、淬火及回火温度参考下表:

钢号

热处理

类型

加热温度/℃

冷却形式

ZG1Cr13(101、100)

CA-15

退火

淬火

回火

950

1050

750

炉冷

水

炉冷

ZG2Cr13(102)

CA-40

退火

淬火

回火

950

1050

600~670

空冷

水

炉冷

ZG1Cr17(201)

退火

750~800

炉冷

ZG1Cr18Ni9Ti(305)

淬火

950~1050

水

ZG1Cr18Ni9(303)

淬火

1050~1100

水

ZG1Cr18Ni12Mo2Ti(307)

淬火

1100~1150

水

ZG0Cr18Ni12Mo2Ti(306)

CF-8M、CF10、CF10M、CH20、HK30

淬火

1100~1150

水

ZG0Cr18Ni9Ti(304)

CF-8

淬火

950~1050

水

ZG1Cr19Mo2(202)

退火

800±10

炉冷

ZGCr28(203)

退火

850±10

炉冷

*上表未涵盖的稀有铬系钢种的热处理类型和加热温度,可查阅《铸造工程师手册》获得准确数据;

*铬系钢包括含有Mn、P、N等元素的钢种,退火、正火和回火后,不可在500~550℃的温段缓慢冷却(宜采取快速空冷),以防止出现回火脆性。

如需要消除由快速冷却所积淀的回火应力时,可增加一次低温回火。

7.低合金钢的完全退火、正火及调质热处理工艺

各牌号低合金钢的Ac3+(30~50)℃、及完全退火、正火、淬火及回火温度参考下表:

钢号

热处理

类型

加热温度/℃

冷却形式

ZG25Mn2

正火

淬火

回火

870~890

860~880

580~620

空冷

水

炉冷

ZG40Mn2

正火

回火

850~870

550~600

空冷

炉冷

ZG35SiMn

ZG35MnSi

正火

淬火

回火

860~880

870~890

580~610

空冷

水

炉冷

铸件热处理工艺及作业指导书文件编号:

JB/CG-10)

版本号:

A

修订次数:

0

8PagesPossessthe9Pages

ZG35CrMo

ZG42CrMo(取下限)

正火或淬火

回火

860~880

600~610

空冷或水淬

炉冷

ZG40Cr

正火或淬火

回火

830~850

520~680

空冷或水淬

炉冷

ZG34CrNiMo

ZG30NiCrMo

正火或淬火

回火

870~880

600~650

空冷或水淬

炉冷

ZG55MnSi

正火

回火

850~870

580~600

空冷

炉冷

SCW480(SCW49)

ZG20SiMn

正火

回火

900~920

580~600

空冷

炉冷

ZG35SiMnMo

正火

淬火

回火

880~900

830~860

550~650

空冷

水

炉冷

*低合金钢热处理的各项具体技术要求可参考铬系钢的相关条款。

8.热处理的作业流程

回火

正+回

回火结束

淬火

正火、退火结束

作业完毕

按工艺规定

控制出炉温度

进炉

出炉空冷或卸炉

关闭记录仪

炉冷

保温

升温

打开记录仪

通电

关、封炉门

关闭记录仪

炉冷

保温

升温

通电火

打开记录仪

关、封炉门

工

作

任

务

单

进炉

装炉

淬火+回火

按工艺规定

控制出炉温度

9.热处理的铸件装炉要求

9.1铸件在台车底部必须垫高30~50mm。

铸件与铸件叠放时,件间应垫放50~70mm的铁块或高铝砖块,铸件壁厚越大,间垫距离须越大。

9.2铸件必须垫稳、垫平,防止发生垮塌危险和产生热处理变形。

9.3装炉应保证台车中心的经、纬方向都留有足够间隙,以利于热量随热气流循环充分和均匀地穿透到铸件心部(见右图)。

热气流

热气流

台车

铸

铸

件

铸

件

铸件热处理工艺及作业指导书文件编号:

JB/CG-10)

版本号:

A

修订次数:

0

9PagesPossessthe9Pages

9.4厚壁件、大件应放置于台车靠近电阻丝的位置(极端高温区)。

9.5铸件带有钢印标记或其它需要特别保护的标识,为防止标记和标识被高温过度氧化而遭破坏,进炉前应用火坭或红坭浆对钢印、重要标识涂层保护。

9.6若炉门的密封度较差,则进炉并关闭炉门后,应用火坭嵌封炉门间隙。

10.装炉计划、热处理炉号和记录规定

10.1装炉计划

10.1.1对力学性能有严格要求的铸件,必须按同牌号、同目的原则,同炉热处理。

10.1.2对力学性能有通常要求的铸件,允许不同牌号、但热处理工艺(温度和保温时间)要求基本相同的铸件同炉热处理。

此时应按能适应不同牌号铸件的共点温度和时间,来设定热处理形式、升温速度、保温温度和时间。

10.1.3高牌号灰铁、球铁件和铬系钢铸件,必须同牌号同炉热处理。

10.2热处理炉号的编排、使用

10.2.1热处理炉号由设备号、短杠和6位数表示的年份、月份、日期组成(如右图):

a.设备号:

热处理设备编号(A炉或B炉);

b.年份:

公历的后2位数(2009年表示为09);

c.月份和日期:

均以2位数表示(十位数不足的缀0)。

A-090209

设备号

进炉年份

进炉日

进炉月份

*如上图热处理炉号表示的意义为:

2009年2月9日由A炉承担的热处理内容。

10.2.2热处理工作任务单可在热处理温度自动盘式记录的空白背页填写,内容应包括:

a)进炉铸件的名称(图号)、牌号和件数;

b)热处理工艺形式(热处理种类)和工艺要求简述(热处理温度曲线图);

c)热处理操作者(签署);

d)热处理完成后,品质保证部的检验结论和检验章。

10.2.3热处理炉号使用于具有可追溯性的质量记录,包括:

热处理工作任务单、热处理温度自动记录(盘式)。

10.2.4热处理工作任务单、热处理温度自动记录,作业结束后交品质保证部存档,保存期为5年。