魏氏组织形成原因.docx

《魏氏组织形成原因.docx》由会员分享,可在线阅读,更多相关《魏氏组织形成原因.docx(10页珍藏版)》请在冰豆网上搜索。

魏氏组织形成原因

魏氏组织的形成原因及如何解决

魏氏体的起因我们认为:

一是锻造的加热温度过高;二是冷却速度过快所致;在亚共析钢或过共析钢中,由高温以较快的速度冷却时,先共析的铁素体或渗碳体从奥氏体晶界上沿着奥氏体的一定晶面向晶内生长,呈针状析出。

在光学显微镜下可以观察到从奥氏体晶界上生长出来的铁素体或渗碳体近似平行,呈羽毛状或三角形,其间存在着珠光体的组织。

这种组织称为魏氏组织。

实际生产中遇到的魏氏组织大多是铁素体魏氏组织.魏氏组织常伴随着奥氏体晶粒粗大而出现,

魏氏体的危害:

1.在最终热处理会有增大变形的倾向;2.使钢的力学性能尤其是塑性和冲击韧性显著降低,同时使脆性转折温度升高。

魏氏组织容易出现在过热钢中,因此,奥氏体晶粒越粗大,越容易出现魏氏组织。

钢由高温较快地冷却下来往往容易出现魏氏组织,慢冷则不易出现。

钢中的魏氏组织一般可通过细化晶粒的正火、退火以及锻造等方法加以消除,程度严重的可采用二次正火方法加以消除。

带状组织产生,低碳钢在低温锻造时候会形成带状组织,一般通过正火可以消除。

魏氏体产生,锻造时候,热处理的时候过热组织,缓慢冷却产生。

一般可以通过高温退火或多次正火消除!

这两种组织会引起强度降低,对低温冲击更敏感,会明显降低低温冲击值!

魏氏体组织是含碳0.6%的碳钢或低合金钢在奥氏体晶粒体较粗和冷速适中的条件下,先共析出铁素体呈片状或粗大羽毛状,与原奥氏体呈一定的位向关系的组织。

过共析钢魏氏体组织中的渗碳体呈针状或杆状出现于原奥氏体晶粒内部。

热锻造中的魏氏组织是怎么产生的?

后续的热处理工序怎么去消除它?

锻造后比较高的温度淬火,也就是直接放入水中冷却就会形成魏氏体。

锻后正火就可以消除。

淬火操作不会造就魏氏体。

回复5#

含碳量<0.5%时,先共析铁素体常分为:

轴状、网状及针状三类

奥氏体晶粒较细,冷速较快,多呈轴状;

奥氏体晶粒较粗,冷速较慢,多呈网;

奥氏体晶粒粗大,冷速较适中,多呈针状。

所以魏氏组织是在奥氏体晶粒粗大的前提下,空冷时在适中的冷速下析出片状、针状铁素体形成的。

锻件预防:

控制锻造加热温度,把握冷却速度;

停锻温度不能过高,锻件堆放或坑冷

魏氏组织的消除:

正火处理

所谓冷速较快、适中和较慢,是什么概念?

如从850℃经30min冷到500℃是快还是慢?

魏氏组织的成因和消除我个人认为要从他的定义着手的:

沿着过饱和固溶体的特定晶面析出,并在母相内呈一定规律的片状或针状分布的第二相形成的复相组织,这样特征的组织称为魏氏组织.

魏氏组织消除:

可以通过退火或正火消除的,也可以用二次淬火或先正火后进行一次淬火来消除.

大家都是高手啊,都是自己悟出来的,还是转帖啊1

希望这个题目能否把关于魏氏组织的问题彻底讨论清楚。

大家踊跃发言哦!

我认为:

在渗碳钢中出现的魏氏体,是在珠光体基体上,在晶内铁素体成针状或片状析出的复合组织,其本质还是P+F,只不过F的分布形态不是正常的在晶界析出,而是在界内,这可能需要满足一定的原始成分和加热后的冷却要求,在快冷的条件下,组织转变的趋势是M-B-P-W(魏氏体),而在实际生产中,我们可以通过提高加热温度、增加冷却速度来消除魏氏体;

我不知道理解的是不是对,请大家讨论

怎么2#和3#一个说是冷速过快,一个说冷速太慢,到底怎样的冷速会促使魏氏体的形成?

请赐教

又学到不少知识啊

我也没有十分的把握,所以请大家来讨论

魏氏族制一般都是焊接后会出现的吧

少量的魏氏组织可以通过正火或者扩散退火解决,假如是很严重的魏氏组织,用热处理的方式效果不明显,多半是通过锻造解决。

。

。

。

反正是个麻烦玩意

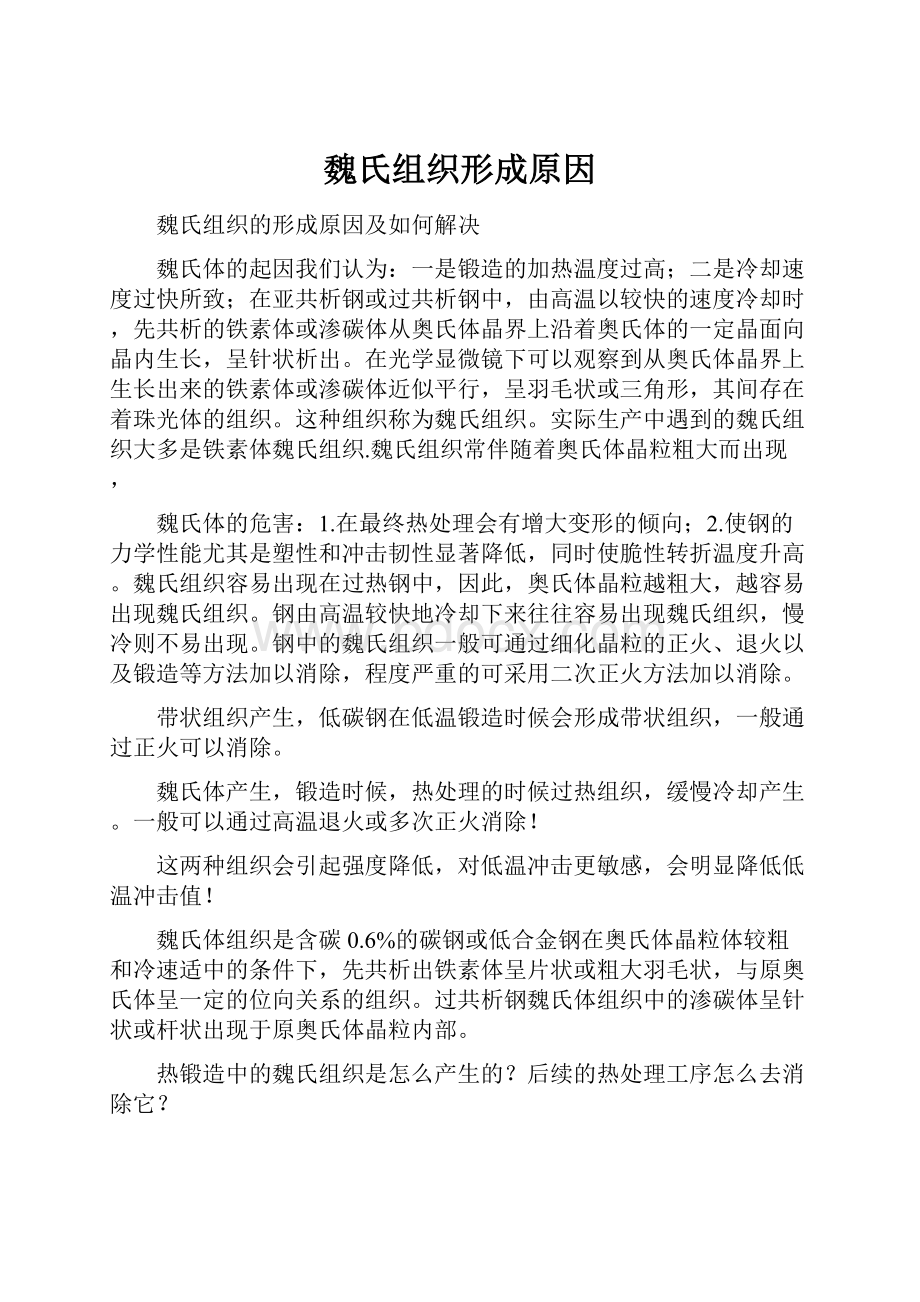

附图:

魏氏体金相

金相组织,用金相方法观察到的金属及合金的内部组织.可以分为:

1.宏观组织.2.显微组织.

金相即金相学,就是研究金属或合金内部结构的科学。

不仅如此,它还研究当外界条件或内在因素改变时,对金属或合金内部结构的影响。

所谓外部条件就是指温度、加工变形、浇注情况等。

所谓内在因素主要指金属或合金的化学成分。

金相组织是反映金属金相的具体形态,如马氏体,奥氏体,铁素体,珠光体等等。

1.奥氏体-碳与合金元素溶解在γ-fe中的固溶体,仍保持γ-fe的面心立方晶格。

晶界比较直,呈规则多边形;淬火钢中残余奥氏体分布在马氏体间的空隙处

2.铁素体-碳与合金元素溶解在a-fe中的固溶体。

亚共析钢中的慢冷铁素体呈块状,晶界比较圆滑,当碳含量接近共析成分时,铁素体沿晶粒边界析出。

3.渗碳体-碳与铁形成的一种化合物。

在液态铁碳合金中,首先单独结晶的渗碳体(一次渗碳体)为块状,角不尖锐,共晶渗碳体呈骨骼状。

过共析钢冷却时沿acm线析出的碳化物(二次渗碳体)呈网结状,共析渗碳体呈片状。

铁碳合金冷却到ar1以下时,由铁素体中析出渗碳体(三次渗碳体),在二次渗碳体上或晶界处呈不连续薄片状。

4.珠光体-铁碳合金中共析反应所形成的铁素体与渗碳体的机械混合物。

珠光体的片间距离取决于奥氏体分解时的过冷度。

过冷度越大,所形成的珠光体片间距离越小。

在a1~650℃形成的珠光体片层较厚,在金相显微镜下放大400倍以上可分辨出平行的宽条铁素体和细条渗碳体,称为粗珠光体、片状珠光体,简称珠光体。

在650~600℃形成的珠光体用金相显微镜放大500倍,从珠光体的渗碳体上仅看到一条黑线,只有放大1000倍才能分辨的片层,称为索氏体。

在600~550℃形成的珠光体用金相显微镜放大500倍,不能分辨珠光体片层,仅看到黑色的球团状组织,只有用电子显微镜放大10000倍才能分辨的片层称为屈氏体。

5.上贝氏体-过饱和针状铁素体和渗碳体的混合物,渗碳体在铁素体针间。

过冷奥氏体在中温(约350~550℃)的相变产物,其典型形态是一束大致平行位向差为6~8od铁素体板条,并在各板条间分布着沿板条长轴方向排列的碳化物短棒或小片;典型上贝氏体呈羽毛状,晶界为对称轴,由于方位不同,羽毛可对称或不对称,铁素体羽毛可呈针状、点状、块状。

若是高碳高合金钢,看不清针状羽毛;中碳中合金钢,针状羽毛较清楚;低碳低合金钢,羽毛很清楚,针粗。

转变时先在晶界处形成上贝氏体,往晶内长大,不穿晶。

6.下贝氏体-同上,但渗碳体在铁素体针内。

过冷奥氏体在350℃~ms的转变产物。

其典型形态是双凸透镜状含过饱和碳的铁素体,并在其内分布着单方向排列的碳化物小薄片;在晶内呈针状,针叶不交叉,但可交接。

与回火马氏体不同,马氏体有层次之分,下贝氏体则颜色一致,下贝氏体的碳化物质点比回火马氏体粗,易受侵蚀变黑,回火马氏体颜色较浅,不易受侵蚀。

高碳高合金钢的碳化物分散度比低碳低合金钢高,针叶比低碳低合金钢细。

7.粒状贝氏体-大块状或条状的铁素体内分布着众多小岛的复相组织。

过冷奥氏体在贝氏体转变温度区的最上部的转变产物。

刚形成时是由条状铁素体合并而成的块状铁素体和小岛状富碳奥氏体组成,富碳奥氏体在随后的冷却过程中,可能全部保留成为残余奥氏体;也可能部分或全部分解为铁素体和渗碳体的混合物(珠光体或贝氏体);最可能部分转变为马氏体,部分保留下来而形成两相混合物,称为m-a组织。

8.无碳化物贝氏体-板条状铁素体单相组成的组织,也称为铁素体贝氏体。

形成温度在贝氏体转变温度区的最上部。

板条铁素体之间为富碳奥氏体,富碳奥氏体在随后的冷却过程中也有类似上面的转变。

无碳化物贝氏体一般出现在低碳钢中,在硅、铝含量高的钢中也容易形成。

9.马氏体-碳在a-fe中的过饱和固溶体。

板条马氏体:

在低、中碳钢及不锈钢中形成,由许多相互平行的板条组成一个板条束,一个奥氏体晶粒可转变成几个板条束(通常3到5个)。

片状马氏体(针状马氏体):

常见于高、中碳钢及高ni的fe-ni合金中,针叶中有一条缝线将马氏体分为两半,由于方位不同可呈针状或块状,针与针呈120o角排列,高碳马氏体的针叶晶界清楚,细针状马氏体呈布纹状,称为隐晶马氏体。

10.回火马氏体-马氏体分解得到极细的过渡型碳化物与过饱和(含碳较低)的a-相混合组织它由马氏体在150~250℃时回火形成。

这种组织极易受腐蚀,光学显微镜下呈暗黑色针状组织(保持淬火马氏体位向),与下贝氏体很相似,只有在高倍电子显微镜下才能看到极细小的碳化物质点。

11.回火屈氏体-碳化物和a-相的混合物。

它由马氏体在350~500℃时中温回火形成。

其组织特征是铁素体基体内分布着极细小的粒状碳化物,针状形态已逐渐消失,但仍隐约可见,碳化物在光学显微镜下不能分辨,仅观察到暗黑的组织,在电镜下才能清晰分辨两相,可看出碳化物颗粒已明显长大。

12.回火索氏体-以铁素体为基体,基体上分布着均匀碳化物颗粒。

它由马氏体在500~650℃时高温回火形成。

其组织特征是由等轴状铁素体和细粒状碳化物构成的复相组织,马氏体片的痕迹已消失,渗碳体的外形已较清晰,但在光镜下也难分辨,在电镜下可看到的渗碳体颗粒较大。

13.莱氏体-奥氏体与渗碳体的共晶混合物。

呈树枝状的奥氏体分布在渗碳体的基体上。

14.粒状珠光体-由铁素体和粒状碳化物组成。

它是经球化退火或马氏体在650℃~a1温度范围内回火形成。

其特征是碳化物成颗粒状分布在铁素体上。

15.魏氏组织-如果奥氏体晶粒比较粗大,冷却速度又比较适宜,先共析相有可能呈针状(片状)形态与片状珠光体混合存在,称为魏氏组织。

亚共析钢中魏氏组织的铁素体的形态有片状、羽毛状或三角形,粗大铁素体呈平行或三角形分布。

它出现在奥氏体晶界,同时向晶内生长。

过共析钢中魏氏组织渗碳体的形态有针状或杆状,它出现在奥氏体晶粒的内部。

魏氏组织和贝氏组织

一、魏氏组织

1、魏氏组织定义:

魏氏组织为针状铁素体或渗碳体呈方向性分别在珠光体基体上的显微组织。

2、魏氏体组织产生原因

过热的中碳钢或低碳钢在较快的冷却速度下容易产生魏氏体组织

3、魏氏体组织特点

在亚共析钢中常见的魏氏体组织组织是羽毛状。

也有等边三角形的。

有铁素体相互垂直的,也有混合的魏氏体组织。

4、魏氏体组织特点及对性能的影响

过共析钢,在一定冷却条件下,渗碳体沿奥氏体一定晶面析出,也能形成魏氏体组织。

魏氏体组织的存在,如果伴随晶粒的粗大,则使钢的力学性能下降,尤其以冲击性能下降。

二、贝氏体

1、贝氏体相变的特点

贝氏体相变有碳的扩散,但是无合金元素的扩散,相变的领先相位铁素体(过饱和的碳),贝氏体实质为过饱和的铁素体+渗碳体,转变不能完全进行。

继续转变会产生马氏体和残余奥氏体。

贝氏体的晶界形核向晶内长达,一般不穿过晶粒。

2、上贝氏体

上贝氏体一般形成温度550-350,形状为羽毛状,平行的板条状分布(位向夹角较小,有效晶粒度较大,韧性较差就是此原因)板条间分别不连续碳化物,冲击韧性较差。

3、下贝氏体

下贝氏体形成温度为350一下(贝氏体形成温度越低,其碳的过饱和度也越大)形状为透镜片状。

片状之间存在细小的碳化物,冲击韧性较好。

三、魏氏体组织和贝氏体组织

1、相同点

形态上魏氏体组织和上贝氏体均为羽毛状,却均为铁素体。

2、相异点

1)从组成上来分,贝氏体为含过饱和固溶碳的铁素体+碳化物;过共析钢的魏氏体组织为碳化物,亚共析钢的魏氏体组织为铁素体(固溶碳,非过饱和)。

2)从形态上来看,魏氏体组织较粗大,末端较尖细,可贯穿几个晶粒。

并且伴随有珠光体的存在;贝氏体组织较细小,一般在一个晶粒内。

3)从形成原因来分:

魏氏体组织转变是由于组织过热或高温区冷度快导致,一般伴随组织粗大;贝氏体则由于中温区转变范围造成

4)从转变温度来分:

魏氏体组织转变属高温转变,在珠光体的转变的范围内,即550度以上;贝氏体组织转变属中温转变,在550—Ms点范围内。

5)从元素的扩散来分;魏氏体组织领先相若为铁素体,则转变伴随合金元素和碳的扩散,铁素体中无过饱和合金元素和碳,硬度也较低;而贝氏体转变仅有碳的扩散,不含合金元素的扩散,且铁素体中的碳不能完全扩散,因此铁素体中含有过好饱和的碳和合金元素,硬度较高。

6)从危害程度来分,魏氏体组织为有害组织,将强烈降低材料的冲击性能,危害很大,材料中一般不希望存在魏氏体组织;上贝氏体组织也会影响材料性能,但危害程度一般来讲小于魏氏体组织,下贝氏体组织冲击性能相对较好,钢材中并不是都不应许贝氏体的存在,也有专门利用贝氏体的这种特点来专用贝氏体钢。